1.本发明涉及基片处理方法、基片处理装置和存储介质。

背景技术:

2.专利文献1公开了一种使用来自euv光源的euv光的曝光装置。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2009-43906号公报

技术实现要素:

6.发明要解决的技术问题

7.本发明提供一种能够更高精度地形成微小图案的技术。

8.用于解决技术问题的技术方案

9.本发明的一个方案的基片处理方法包括:在基片的表面形成抗蚀剂膜的步骤;对上述基片的上述抗蚀剂膜的表面供给包含水溶性聚合物的处理液,形成界面控制膜的步骤;对形成有上述界面控制膜的上述基片进行加热的步骤;和对形成于加热后的上述基片的上述抗蚀剂膜进行曝光的步骤。

10.发明效果

11.依照本发明,可提供一种能够更高精度地形成微小图案的技术。

附图说明

12.图1是表示基片处理系统之一例的示意性立体图。

13.图2是表示图1所示的基片处理系统的内部结构之一例的示意图。

14.图3是表示图1所示的基片处理系统的内部结构之一例的示意图。

15.图4是表示处理模块之一例的示意图。

16.图5是表示处理模块之一例的示意图。

17.图6是表示处理模块之一例的示意图。

18.图7是表示基片处理系统的主要部分之一例的框图。

19.图8是表示控制装置的硬件结构之一例的概略图。

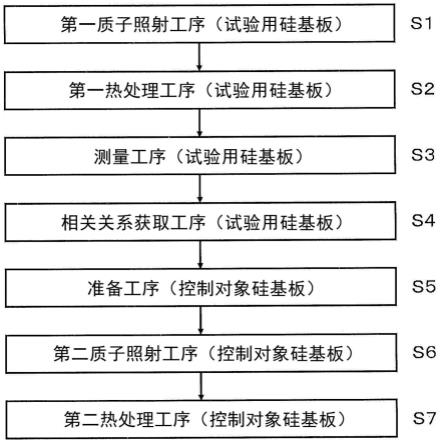

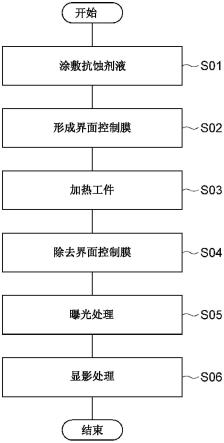

20.图9是表示基片处理方法之一例的流程图。

21.图10的(a)、(b)、(c)是表示由基片处理方法造成的工件表面的变化之一例的图。

22.附图标记说明

[0023]1……

基片处理系统,2

……

显影装置,3

……

曝光装置,11~14

……

处理模块,20

……

旋转保持部,21

……

旋转部,30

……

液供给部,40

……

液供给部,50

……

处理室,51

……

壳体,55

……

温度调节机构,60

……

加热机构,61

……

支承台,62

……

加热板,63

……

加热器,64

……

腔室,70

……

溶剂供给部,71

……

溶剂供给源,72

……

蒸气供给管,73

……

气

体供给部,74

……

气体供给源,75

……

气体供给管,76

……

排气部,79

……

排气部,80

……

液供给部,100

……

控制装置。

具体实施方式

[0024]

下面,对各种示例性实施方式进行说明。

[0025]

在一个示例性实施方式中,提供基片处理方法。该基片处理方法包括:在基片的表面形成抗蚀剂膜的步骤;对上述基片的上述抗蚀剂膜的表面供给包含水溶性聚合物的处理液,形成界面控制膜的步骤;对形成有上述界面控制膜的上述基片进行加热的步骤;和对形成于加热后的上述基片的上述抗蚀剂膜进行曝光的步骤。

[0026]

依照上述基片处理方法,在抗蚀剂膜的表面形成有界面控制膜的状态下进行基片的加热,之后对抗蚀剂膜进行曝光。其结果是,能够防止因加热导致抗蚀剂膜的成分发生不均匀、分离等,能够高精度地进行使用抗蚀剂膜的微小图案的形成。

[0027]

能够采用如下方式:上述进行加热的步骤在有机溶剂蒸气的气氛中进行。

[0028]

通过如上述那样在有机溶剂蒸气的气氛中进行基片的加热,能够进一步抑制抗蚀剂膜中的成分发生不均匀、分离。

[0029]

能够采用如下方式:上述进行加热的步骤在氮、稀有气体和二氧化碳中的任意气氛中进行。

[0030]

通过如上述那样在氮、稀有气体和二氧化碳中的任意气氛中进行基片的加热,能够进一步抑制抗蚀剂膜中的成分发生不均匀、分离。

[0031]

能够采用如下方式:还包括在上述进行加热的步骤之后、上述进行曝光的步骤之前,除去上述界面控制膜的步骤。

[0032]

通过在进行曝光的步骤之前除去界面控制膜,在加热时能够抑制抗蚀剂膜的成分发生不均匀、分离。另外,在曝光时不需要考虑到界面控制膜而进行光量调节等,因此能够更简单地实现高精度的微小图案的形成。

[0033]

能够采用如下方式:在上述进行曝光的步骤中,利用euv光进行曝光。

[0034]

在使用euv光进行曝光的情况下,人们要求减薄抗蚀剂膜。在这样的情况下,抗蚀剂膜中的成分的不均匀、分离对图案化的影响变大。因此,上述的通过形成界面控制膜来防止因加热导致抗蚀剂膜的成分发生不均匀、分离等的效果,在利用euv光进行曝光时尤其有效。

[0035]

在一个示例性实施方式中,提供基片处理装置。该基片处理装置包括:抗蚀剂液供给部,其构成为能够对基片的表面供给抗蚀剂液;聚合物供给部,其构成为能够对上述基片的表面供给包含水溶性聚合物的处理液;,对上述基片进行加热的加热处理部;和控制部,上述控制部执行:控制上述抗蚀剂液供给部,以使得在上述基片的表面形成抗蚀剂膜的处理;控制上述聚合物供给部,以使得在上述基片的上述抗蚀剂膜的表面形成界面控制膜的处理;和控制上述加热处理部,以使得在曝光前对形成有界面控制膜的基片进行加热的处理。

[0036]

在上述基片处理装置中,在曝光前,在抗蚀剂膜的表面形成有界面控制膜的状态下进行基片的加热,之后,对抗蚀剂膜进行曝光。其结果是,能够防止因加热导致抗蚀剂膜中的成分发生不均匀、分离等,能够高精度地进行使用抗蚀剂膜的微小图案的形成。

[0037]

在另一个示例性实施方式中,提供一种计算机可读取的存储介质,其中存储有用于使装置执行上述基片处理方法的程序。

[0038]

下面,参照附图,对各种示例性实施方式详细地进行说明。其中,对于各图中相同或相应的部分标注相同的附图标记。

[0039]

[基片处理系统]

[0040]

图1所示的基片处理系统1是对基片(工件w)实施感光性覆膜的形成、该感光性覆膜的曝光和该感光性覆膜的显影的系统。

[0041]

作为处理对象的工件w例如是半导体用的基片。作为基片,例如是硅晶片。工件w可以形成为圆形。另外,作为处理对象的工件w也可以是玻璃基片、掩模基片或fpd(flat panel display:平板显示器)等。作为一例,作为工件w能够选择可适用euv光刻(extreme ultraviolet lithography,极紫外光刻)的材料,其中,euv光刻是使用波长10nm~100nm程度范围的euv光进行的。作为一例,作为euv光能够使用波长13.5nm的光。另外,作为形成在工件w的抗蚀剂膜,也可以使用euv光刻用的抗蚀剂膜。因此,形成抗蚀剂膜时使用的抗蚀剂液(药液)是对euv光具有感光性的药液。其中,能够使用可用于这样的euv光刻用抗蚀剂膜的公知的抗蚀剂液。

[0042]

基片处理系统1包括涂敷显影装置2和曝光装置3。曝光装置3对形成于工件w(基片)上的抗蚀剂膜(感光性覆膜)进行曝光处理。具体而言,通过浸液曝光等方法对抗蚀剂膜的曝光对象部分照射能量射线。涂敷显影装置2在曝光装置3的曝光处理之前进行在工件w(基片)的表面形成抗蚀剂膜的处理,并在曝光处理后进行抗蚀剂膜的显影处理。具体而言,通过浸液曝光等方法对抗蚀剂膜的曝光对象部分有选择地照射能量射线。作为能量射线,除了上述euv光之外,能够例举出例如arf准分子激光、krf准分子激光、g线、i线等。像这样,基片处理系统1中的曝光处理不限于利用euv光进行的处理。

[0043]

工件w例如可以是在基片的表面形成含硅抗反射涂层(siarc)而得到的。在利用uv光进行光刻的情况下,因uv光在基片上反射而产生的驻波可能会对抗蚀剂侧壁造成影响。因此,通常会形成用于防止反射的下层膜。不过,由于euv光被基片的材料反射较少,因此能够省略下层膜。此外,也可以代替含硅抗反射涂层(siarc)而形成其他下层膜。同样地,也可以在抗蚀剂膜之上形成上层膜。

[0044]

[基片处理装置]

[0045]

下面,作为基片处理装置之一例,对涂敷显影装置2的结构进行说明。如图1~图3所示,涂敷显影装置2包括承载器区块4、处理区块5、接口区块6和控制装置100(控制部)。

[0046]

承载器区块4用于将工件w导入涂敷显影装置2内以及将工件w从涂敷显影装置2内导出。例如,承载器区块4能够支承工件w用的多个承载器c,并内置有交接臂a1。承载器c例如收纳圆形的多个工件w。交接臂a1从承载器c取出工件w而将其交给处理区块5,并从处理区块5接收工件w而将其送回承载器c。

[0047]

处理区块5包括多个处理模块11、12、13、14。处理模块11、12、13、14内置有涂敷单元u1、热处理单元u2和用于将工件w输送至这些单元的输送臂a3。涂敷单元u1在工件w的表面涂敷处理液。热处理单元u2例如内置有加热板和冷却板,利用加热板加热工件w并利用冷却板冷却加热后的工件w,来进行热处理。

[0048]

处理模块11利用涂敷单元u1和热处理单元u2在工件w的表面上形成下层膜。处理

模块11的涂敷单元u1在工件w上涂敷用于形成下层膜的处理液。处理模块11的热处理单元u2进行形成下层膜时伴随的各种热处理。

[0049]

处理模块12利用涂敷单元u1和热处理单元u2在下层膜上形成抗蚀剂膜。处理模块12的涂敷单元u1在下层膜之上涂敷抗蚀剂膜形成用的处理液。而且,涂敷单元u1通过在已涂敷的处理液之上供给水溶性聚合物来形成界面控制膜。处理模块12的热处理单元u2进行形成抗蚀剂膜时伴随的各种热处理。作为热处理的具体例,可例举出用于使涂敷膜固化成为抗蚀剂膜的加热处理(pab:pre applied bake,预烘烤)。

[0050]

处理模块13利用涂敷单元u1和热处理单元u2在抗蚀剂膜上形成上层膜。处理模块13的涂敷单元u1在抗蚀剂膜之上涂敷上层膜形成用的液体。处理模块13的热处理单元u2进行形成上层膜时伴随的各种热处理。

[0051]

处理模块14利用涂敷单元u1和热处理单元u2进行曝光后的抗蚀剂膜的显影处理。处理模块14的涂敷单元u1通过在已曝光的工件w的表面上涂敷显影液,之后利用冲洗液将其冲洗掉,来进行抗蚀剂膜的显影处理。热处理单元u2进行显影处理时伴随的各种热处理。作为热处理的具体例,可例举出显影处理前的加热处理(peb:post exposure bake,曝光后处理)和显影处理后的加热处理(pb:post bake,后烘烤)等。

[0052]

在处理区块5内的承载器区块4一侧设置有搁架单元u10。搁架单元u10被划分为在上下方向上排列的多个搁架室。在搁架单元u10的附近设置有升降臂a7。升降臂a7使工件w在搁架单元u10的搁架室彼此之间升降。

[0053]

在处理区块5内的接口区块6一侧设置有搁架单元u11。搁架单元u11被划分为在上下方向上排列的多个搁架室。

[0054]

另外,在搁架单元u11上设置有除膜单元u13。除膜单元u13在处理模块12中的关于抗蚀剂膜形成的处理之后,进行用于除去抗蚀剂膜上的界面控制膜的处理。

[0055]

接口区块6在其与曝光装置3之间进行工件w的交接。例如,接口区块6内置有交接臂a8,并与曝光装置3连接。交接臂a8将配置在搁架单元u11中的工件w交给曝光装置3,并从曝光装置3接收工件w而将其送回搁架单元u11。

[0056]

控制装置100例如按以下步骤顺序控制涂敷显影装置2以执行涂敷显影处理。首先,控制装置100控制交接臂a1以将承载器c内的工件w输送到搁架单元u10,控制升降臂a7以将该工件w配置到处理模块11用的搁架室。

[0057]

接着,控制装置100控制输送臂a3以将搁架单元u10的工件w输送到处理模块11内的涂敷单元u1和热处理单元u2。而且,控制装置100控制涂敷单元u1和热处理单元u2以在该工件w的表面上形成下层膜。之后,控制装置100控制输送臂a3以将形成了下层膜的工件w送回搁架单元u10,控制升降臂a7以将该工件w配置到处理模块12用的搁架室。

[0058]

接着,控制装置100控制输送臂a3以将搁架单元u10的工件w输送到处理模块12内的涂敷单元u1和热处理单元u2。而且,控制装置100控制涂敷单元u1和热处理单元u2以在该工件w的表面形成抗蚀剂膜。此时,在工件w的表面,在抗蚀剂膜上形成界面控制膜。之后,控制装置100控制输送臂a3以将工件w送回搁架单元u10,控制升降臂a7以将该工件w配置到处理模块13用的搁架室。

[0059]

接着,控制装置100控制输送臂a3以将搁架单元u10的工件w输送到除膜单元u13。而且,控制装置100控制除膜单元u13以除去该工件w的表面的界面控制膜。之后,控制装置

100控制输送臂a3以将工件w送回搁架单元u10,控制升降臂a7以将该工件w配置到处理模块13用的搁架室。

[0060]

接着,控制装置100控制输送臂a3以将搁架单元u10的工件w输送到处理模块13内的各单元。而且,控制装置100控制涂敷单元u1和热处理单元u2以在该工件w的抗蚀剂膜上形成上层膜。之后,控制装置100控制输送臂a3以将工件w输送到搁架单元u11。

[0061]

接着,控制装置100控制交接臂a8以将搁架单元u11的工件w送出到曝光装置3。之后,控制装置100控制交接臂a8,以从曝光装置3接收已实施了曝光处理的工件w,并将其配置到搁架单元u11中处理模块14用的搁架室。

[0062]

接着,控制装置100控制输送臂a3以将搁架单元u11的工件w输送到处理模块14内的各单元,控制涂敷单元u1和热处理单元u2以对该工件w的抗蚀剂膜实施显影处理。之后,控制装置100控制输送臂a3以将工件w送回搁架单元u10,控制升降臂a7和交接臂a1以将该工件w送回承载器c内。通过以上处理,涂敷显影处理完成。

[0063]

另外,基片处理装置的具体结构不限于以上例示的涂敷显影装置2的结构。基片处理装置可以是任意的,只要包括涂敷单元u1、热处理单元u2、除膜单元u13和能够控制它们的控制装置100即可。

[0064]

另外,取决于工件w,存在不形成上述下层膜和上层膜的情况。该情况下,能够省略处理模块11和处理模块13中的各处理。例如,取决于抗蚀剂的种类,存在省略形成下层膜和上层膜的情况。在以下实施方式中,针对不形成下层膜和上层膜的情况进行说明。

[0065]

(涂敷单元)

[0066]

参照图4,对涂敷单元u1进行说明。图4所示的涂敷单元u1,是尤其能够在涉及抗蚀剂膜的处理模块12中应用的涂敷单元u1。涂敷单元u1如图4所示,包括旋转保持部20、液供给部30(抗蚀剂液供给部)和液供给部40(聚合物供给部)。

[0067]

旋转保持部20包括旋转部21和保持部22。旋转部21具有向上方突出的轴23。旋转部21例如能够以电动机等作为动力源使轴23旋转。保持部22被设置在轴23的前端部。在保持部22上能够配置工件w。保持部22例如是通过吸附等将工件w保持为大致水平的吸盘。保持部22(吸盘)的形状没有特别限定,例如可以为圆形。保持部22的尺寸可以比工件w小。在保持部22为圆形的情况下,保持部22的尺寸例如可以是直径为80mm程度。

[0068]

旋转保持部20在工件w的姿态为大致水平的状态下,使工件w绕与工件w的表面wa(正面wa)垂直的轴(旋转轴)旋转。在本实施方式中,旋转轴穿过呈圆形的工件w的中心,因此也是中心轴。本实施方式如图4所示,旋转保持部20使工件w从上方观察时顺时针旋转。

[0069]

液供给部30构成为能够对工件w的表面wa供给处理液l1。在处理模块12中,处理液l1是由用于形成抗蚀剂膜的抗蚀剂材料构成的涂敷液。该情况下,液供给部30作为抗蚀剂液供给部发挥作用。在处理模块11、13、14中,处理液l1可以是形成下层膜的材料、形成下层膜的材料或显影液。

[0070]

作为在处理模块12中用作处理液l1的抗蚀剂材料,能够使用上述对euv光具有感光性的euv光刻用抗蚀剂,但并不限定于此。另外,作为抗蚀剂材料,负型和正型材料均能够选择。此外,也能够选择金属系抗蚀剂。像这样,处理液l1使用的抗蚀剂材料的种类没有特别的限定。

[0071]

液供给部30包括液源31、泵32、阀33、喷嘴34和配管35。液源31作为处理液l1的供

给源发挥功能。泵32从液源31抽吸处理液l1,经由配管35和阀33送往喷嘴34。喷嘴34以释放口面向工件w的表面wa的方式配置于工件w的上方。喷嘴34构成为能够通过未图示的驱动部而在水平方向和上下方向上移动。喷嘴34能够对工件w的表面wa释放从泵32送来的处理液l1。配管35从上游侧起依次连接有液源31、泵32、阀33和喷嘴34。

[0072]

液供给部40构成为能够对工件w的表面wa供给处理液l2。在处理模块12中,处理液l2是用于在抗蚀剂膜上形成界面控制膜的水溶性聚合物。该情况下,液供给部40作为聚合物供给部发挥作用。在处理模块11、13中,处理液l2可以是用于从工件w除去下层膜或上层膜的各种有机溶剂。另外,在处理模块14中,处理液l2可以是冲洗液。此外,取决于处理模块,也可以不具有液供给部40。

[0073]

作为在处理模块12中使用的用于形成界面控制膜的水溶性聚合物,能够选择多种材料。作为一例,可例举出聚乙烯醇、聚乙烯吡咯烷酮、甲基纤维素、甲基乙烯醚、聚丙烯酰胺、聚氧化乙烯、聚丙烯酸钠、水溶性尼龙等。在处理模块12中,准备将这些水溶性聚合物溶解于水性溶剂中的状态的处理液l2,将其供给到已涂敷了抗蚀剂膜用的处理液l1的工件w的表面wa。

[0074]

用于形成界面控制膜的水溶性聚合物的种类,能够根据形成于其下层的抗蚀剂膜的种类来选择。即,能够根据作为抗蚀剂膜的材料的处理液l1的种类,来选择水溶性聚合物。

[0075]

液供给部40包括液源41、泵42、阀43、喷嘴44和配管45。液源41作为处理液l2的供给源发挥功能。泵42从液源41抽吸处理液l2,经由配管45和阀43送往喷嘴44。喷嘴44以释放口面向工件w的表面wa的方式配置于工件w的上方。喷嘴44构成为能够通过未图示的驱动部而在水平方向和上下方向上移动。喷嘴44能够对工件w的表面wa释放从泵42送来的处理液l2。配管45从上游侧起依次连接液源41、泵42、阀43和喷嘴44。

[0076]

在处理模块12的涂敷单元u1中,通过对工件w实施涂敷处理,来在工件w的表面wa形成抗蚀剂膜r1(由抗蚀剂液形成的涂敷膜),进而在其上表面形成界面控制膜r2。

[0077]

(热处理单元)

[0078]

接着,参照图5,对热处理单元u2详细地进行说明。如图5所示,热处理单元u2包括处理室50、溶剂供给部70、气体供给部73和排气部76。

[0079]

处理室50收纳作为热处理对象的工件w。在处理室50内进行对工件w的热处理。处理室50包括壳体51、温度调节机构55和加热机构60。另外,图5表示了热处理单元u2的一部分结构,并未表示热处理单元u2的全部结构。

[0080]

壳体51是收纳温度调节机构55和加热机构60的处理容器。在壳体51的侧壁开设有用于送入工件w的送入口52。

[0081]

温度调节机构55是在处理室50内将工件w的温度调节为规定温度的机构。温度调节机构55中对工件w的温度调节,可以作为一部分包含在热处理单元u2的热处理中。温度调节机构55在其与外部的输送臂a3之间进行工件w的交接。温度调节机构55包括温度调节板55a、连结架55b和驱动机构55c。

[0082]

温度调节板55a是进行所载置的工件w的温度调节的板。具体而言,温度调节板55a是载置已由加热机构60加热了的工件w,将该工件w冷却至规定温度的冷却板。例如,温度调节板55a可以形成为大致圆盘状。温度调节板55a可以由导热性高的铝、银或铜等金属构成,

从防止因热而导致变形的观点出发,可以由一种材料构成。在温度调节板55a的内部可以形成有用于使冷却水或冷却气体流通的冷却流路(未图示)。

[0083]

连结架55b与温度调节板55a连结。驱动机构55c基于控制装置100的指示而动作,使连结架55b移动。连结架55b通过驱动机构55c而在壳体51内移动。具体而言,连结架55b沿着在壳体51的送入口52与加热机构60的附近之间延伸的导轨(未图示)移动。通过使连结架55b沿导轨移动,温度调节板55a在送入口52与加热机构60之间移动。连结架55b例如可以由导热率高的铝、银或铜等金属构成。

[0084]

加热机构60是在处理室50内对工件w进行加热处理的机构。加热机构60中对工件w的加热处理,包含在热处理单元u2的热处理的一部分中。加热机构60包括支承台61、加热板62、加热器63、腔室64(盖体)、升降机构65、支承销66和升降机构67。

[0085]

支承台61呈中央部分形成有凹部的圆筒形状。支承台61支承加热板62。加热板62例如形成为大致圆盘状,被收纳在支承台61的凹部中。加热板62具有载置面62a。通过将作为处理对象的工件w载置到载置面62a,来由加热板62支承工件w。加热板62对所载置的工件w进行加热。在加热板62的与载置面62a相反的一侧即下表面,设置有用于将加热板62加热的加热器63。例如加热器63由电阻发热体构成。通过使电流在加热器63中流动,而加热器63发热。于是,来自加热器63的热量发生热传递,使得加热板62的温度上升。对加热器63,可以流通与来自控制装置100的指示对应的值的电流,也可以施加与来自控制装置100的指示对应的值的电压,而流通与该电压值对应的电流。另外,加热器63也可以埋在加热板62内。此外,加热板62虽然能够由例如导热率高的铝、银或铜等金属构成,但只要能够传递来自加热器63的热量来加热工件w即可,可以由任意形状和材料构成。

[0086]

腔室64以包围加热板62的工件w载置面62a的方式构成。腔室64具有顶板部64a和支脚部64b。顶板部64a构成为具有与支承台61相同程度的直径的圆板状。顶板部64a被配置成在上下方向上与加热板62的载置面62a相对。支脚部64b以从顶板部64a的外缘向下方延伸的方式构成。升降机构65是按照控制装置100的指示使腔室64升降的机构。通过利用升降机构65使腔室64上升,进行工件w的加热处理的空间成为敞开状态,而通过使腔室64下降,进行工件w的加热处理的空间成为封闭状态。

[0087]

支承销66是以贯通支承台61和加热板62的方式在上下方向上延伸,从下方支承工件w的销。支承销66通过在上下方向上升降来将工件w配置于规定位置。支承销66在其与输送工件w的温度调节板55a之间进行工件w的交接。支承销66可以由例如在周向上等间隔地配置的3根销构成。升降机构67是按照控制装置100的指示使支承销66升降的机构。升降机构67构成为能够使工件w(详细而言,支承工件w的支承销66)升降,以使工件w靠近加热板62并将工件w载置到加热板62。

[0088]

溶剂供给部70对进行工件w的加热处理的空间供给来自有机溶剂的溶剂蒸气。溶剂供给部70包括溶剂供给源71和蒸气供给管72。另外,在蒸气供给管72上设置有作为开闭阀的阀v1。通过阀v1的开闭,对腔室64内供给来自溶剂供给源71的溶剂蒸气并调节其供给量。

[0089]

另外,作为溶剂能够使用具有溶解抗蚀剂图案的性质的有机溶剂。作为一例,可例举出丙二醇甲醚乙酸酯(pgmea)、丙二醇甲醚(pgme)、环己酮、γ-丁内酯等。

[0090]

气体供给部73对进行工件w的加热处理的空间供给稀有气体或二氧化碳等。气体

供给部73包括气体供给源74和气体供给管75。另外,在气体供给管75上设置有作为开闭阀的阀v2。通过阀v2的开闭,对腔室64内供给来自气体供给源74的气体并调节其供给量。

[0091]

另外,作为气体供给部73供给的气体,例如可例举出氮(n2)、氩(ar)、二氧化碳等。图5中,作为一例表示了供给n2的结构,但也可以为了供给这些气体而设置多个气体供给部73。另外,对各气体供给部73也可以利用阀v2单独地控制供给量等。

[0092]

在加热机构60,可以设置测量加热板的温度的机构和测量腔室64内的温度的机构等。这些机构可以按照来自控制装置100的指示,对测量对象的温度进行测量。这些机构将测量结果分别输出到控制装置100。这些机构各自可以是热敏电阻。控制装置100可以基于来自这些机构的信息以控制加热温度等。

[0093]

排气部76从处理室50排出气体。例如,排气部76从处理室50向热处理单元u2(涂敷显影装置2)的外部排出气体。排气部76包括排气管道77和开闭部78。排气管道77将处理室50内的空间(由壳体51划分出的空间)和排放目的地连接。开闭部78设置在排气管道77的流路上。开闭部78按照控制装置100的指示将排气管道77的流路切换为打开状态或关闭状态。开闭部78例如是电磁阀(solenoid valve)。通过将开闭部78设定为开状态,排气管道77的流路被从关闭状态切换为打开状态。通过将开闭部78设定为闭状态,排气管道77的流路被从打开状态切换为关闭状态。

[0094]

另外,除排气部76之外,还可以设置有从由支承台61和腔室64划分出的空间(以下,称为腔室64内的空间)排出气体的排气部79。在设置有排气部79的情况下,例如通过与排气部76同样地动作,能够从腔室64内向热处理单元u2(涂敷显影装置2)的外部排出气体。

[0095]

(除膜单元)

[0096]

参照图6,对除膜单元u13进行说明。图6所示的除膜单元u13从形成抗蚀剂膜并进行了加热处理后的工件w除去界面控制膜。除膜单元u13如图6所示,包括旋转保持部20和液供给部80(除去液供给部)。

[0097]

旋转保持部20具有与涂敷单元u1(参照图4)的旋转保持部20同样的结构。即,除膜单元u13的旋转保持部20也包括旋转部21和保持部22。旋转部21具有向上方突出的轴23。保持部22被设置在轴23的前端部,能够在保持部22上配置工件w。

[0098]

旋转保持部20在工件w的姿态为大致水平的状态下,使工件w绕与工件w的表面wa垂直的轴(旋转轴)旋转。在本实施方式中,旋转轴穿过呈圆形的工件w的中心,因此也是中心轴。本实施方式如图6所示,旋转保持部20使工件w从上方观察时顺时针旋转。

[0099]

液供给部80构成为能够对工件w的表面wa供给处理液l3。处理液l3是用于除去界面控制膜的处理液。作为一例,作为处理液l3能够使用纯水。

[0100]

液供给部80包括液源81、泵82、阀83、喷嘴84和配管85。液源81作为处理液l3的供给源发挥功能。泵82从液源81抽吸处理液l3,经由配管85和阀83送往喷嘴84。喷嘴84以释放口面向工件w的表面wa的方式配置于工件w的上方。喷嘴34构成为能够通过未图示的驱动部而在水平方向和上下方向上移动。喷嘴84能够对工件w的表面wa释放从泵82送来的处理液l3。配管85从上游侧起依次连接有液源81、泵82、阀83和喷嘴84。

[0101]

在除膜单元u13中,通过对工件w实施处理,形成于工件w的表面wa的界面控制膜被除去,成为抗蚀剂膜r1露出到表面的状态。

[0102]

(控制装置)

[0103]

控制装置100如图7所示,作为功能模块包括读取部m1、存储部m2、处理部m3和指示部m4。这些功能模块不过是为了方便起见而将控制装置100的功能划分成多个模块得到的,并不一定意味着构成控制装置100的硬件被划分为这样的模块。各功能模块不限于通过执行程序来实现,也可以由专用的电路(例如逻辑电路)来实现。另外,各功能模块也可以由集成了这些电路的集成电路(asic:application specific integrated circuit,专用集成电路)来实现。

[0104]

读取部m1从计算机可读取的存储介质rm读取程序。存储介质rm存储用于使基片处理系统1的各部分动作的程序。作为存储介质rm例如可以是半导体内存、光记录盘、磁记录盘、光磁记录盘。

[0105]

存储部m2存储各种数据。存储部m2例如存储有读取部m1中从存储介质rm读取到的程序、对工件w进行处理时的各种数据(所谓的处理方案)、由操作员经由外部输入装置(未图示)输入的设定数据等。

[0106]

处理部m3对各种数据进行处理。处理部m3例如基于存储在存储部m2中的各种数据,生成用于使涂敷单元u1、热处理单元u2和除膜单元u13动作的动作信号。

[0107]

指示部m4将处理部m3中生成的动作信号发送到各种装置。例如,在发送到加热机构60的动作信号中,可以包含表示加热器63中流动的电流值的信号。或者,指示部m4也可以将具有由处理部m3确定的加热器63中流动的电流值的电流,经由数模转换电路输出到加热器63。

[0108]

控制装置100的硬件例如由一个或多个控制用计算机构成。控制装置100例如包括图8所示的电路120。电路120包括一个或多个处理器121、内存(memory)122、存储器(storage)123、输入输出端口124和计时器125。存储器123例如具有硬盘等计算机可读取的存储介质。存储介质存储有用于使曝光显影装置2执行后述的基片处理流程的程序。存储介质可以是非易失性的半导体存储器、磁盘和光盘等可移除的介质。内存122临时存储从存储器123的存储介质加载的程序和处理器121的运算结果。处理器121与内存122协作地执行上述程序,由此构成上述各功能模块。输入输出端口124按照来自处理器121的指令,在其与基片处理系统1的各部分之间进行电信号的输入输出。计时器125例如通过对一定周期的基准脉冲进行计数来测量经过时间。

[0109]

控制装置100利用上述结构控制基片处理系统1中包括的涂敷单元u1、热处理单元u2和除膜单元u13。另外,控制装置100也可以进行图7中未图示的其他单元的控制。此外,上述控制装置100的结构仅为一例,并不限定于上述内容。

[0110]

[基片处理方法]

[0111]

参照图9和图10,对基片处理方法之一例进行说明。在图9中说明对工件w形成抗蚀剂膜所涉及的一连串处理。图9所示的各步骤是通过控制装置100控制构成涂敷显影装置2的各单元来执行的。

[0112]

首先,控制装置100执行步骤s01。在步骤s01中,控制装置100将工件w送入处理模块12的涂敷单元u1,对工件w的表面wa供给处理液l1来涂敷抗蚀剂液。另外,在步骤s01之前,可以在处理模块11中进行在工件w的表面wa形成下层膜的处理。由此,如图10的(a)所示,在工件w形成抗蚀剂膜r1(所对应的涂敷膜)。

[0113]

接着,控制装置100执行步骤s02。在步骤s02中,控制装置100针对已送入处理模块

12的涂敷单元u1中的状态的工件w,向由涂敷于工件w的表面wa上的抗蚀剂液构成的抗蚀剂膜r1的上表面供给处理液l2,形成界面控制膜r2。由此,如图10的(b)所示,在工件w的抗蚀剂膜r1(所对应的抗蚀剂液层)上形成了界面控制膜r2。界面控制膜r2能够以覆盖抗蚀剂膜r1的整个表面的方式形成。该情况下,能够提高通过设置界面控制膜r2带来的后述效果。不过,界面控制膜r2也可以形成为使抗蚀剂膜r1的一部分露出到表面的状态。

[0114]

接着,控制装置100执行步骤s03。在步骤s03中,控制装置100将工件w送入处理模块12的热处理单元u2,在加热机构60中进行加热处理。此时,从溶剂供给部70和气体供给部73供给气体,使腔室64内为加热处理用的气体气氛。腔室64内的气压能够被调节成大气压程度。利用加热机构60例如使加热板62的温度为50℃~150℃程度,使供给到腔室64内的气体的温度为30℃~60℃程度。在该状态下将工件w支承在加热板62上,对工件w进行加热处理。加热处理时间例如为数分钟~数十分钟左右。对工件w进行加热处理的结果是,在工件w与抗蚀剂膜r1之间的界面、以及在抗蚀剂膜r1与界面控制膜r2之间,虽然可能发生成分不均,但由于通过界面控制膜r2覆盖了工件w的上表面,所以成分不均得到抑制。另外,在图10的(c)中示意性地表示了在工件w与抗蚀剂膜r1之间的界面可能发生的成分不均。

[0115]

接着,控制装置100执行步骤s04。在步骤s04中,控制装置100将工件w送入除膜单元u13,对工件w的表面wa供给处理液l3,将形成于表面wa的界面控制膜r2除去。由此,如图10的(c)所示,工件w的界面控制膜r2被除去,成为抗蚀剂膜r1露出在外的状态。

[0116]

接着,控制装置100执行步骤s05。在步骤s05中,控制装置100将工件w送入曝光装置3,对工件w进行曝光处理。另外,在步骤s05之前,可以根据需要在处理模块13中进行上层膜的形成处理。利用曝光装置3进行的曝光处理的结果是,将抗蚀剂膜r1形成规定的图案。

[0117]

接着,控制装置100执行步骤s06。在步骤s06中,控制装置100将工件w送入处理模块14,对工件w的抗蚀剂膜r1进行显影处理。其结果是,抗蚀剂膜r1中的未感光部分被除去。

[0118]

[作用]

[0119]

根据上述基片处理系统1和基片处理方法,在抗蚀剂膜r1的表面形成有界面控制膜r2的状态下进行基片的加热,之后将抗蚀剂膜r1曝光。其结果是,能够防止因加热导致抗蚀剂膜的成分发生不均匀、分离等,因此能够高精度地进行使用抗蚀剂膜的微小图案的形成。

[0120]

近年来,随着图案的微小化,以避免图案崩塌等问题为目的,正在推进抗蚀剂膜的减薄化。然而,已知减薄的抗蚀剂膜容易受到加热处理的影响。尤其是对于厚度为30nm以下程度的抗蚀剂膜,在加热时容易在其与下层基片之间的界面上以及表面附近发生抗蚀剂材料所含成分的不均匀、分离,其结果是,作为抗蚀剂的性能可能降低。成分的不均匀、分离可以认为是由于加热时表面能之差而引起的,因此要求减小加热时界面处的表面能之差。

[0121]

对此,在上述基片处理系统1和基片处理方法中,在抗蚀剂膜r1上供给包含水溶性聚合物的处理液来形成界面控制膜r2,之后在该状态下进行加热。因此,与抗蚀剂膜露出在外的情况相比,由包含水溶性聚合物的处理液形成的界面控制膜r2能够减小其与抗蚀剂材料之间的表面能之差。因此,能够防止抗蚀剂膜表面处的抗蚀剂膜的成分发生不均匀、分离等,能够高精度地进行微小图案的形成。

[0122]

另外,在上述实施方式中,加热是在由溶剂供给部70供给的有机溶剂蒸气的气氛中进行的。通过像这样在有机溶剂蒸气的气氛中进行基片的加热,能够进一步抑制抗蚀剂

膜中的成分发生不均匀、分离。

[0123]

另外,加热可以在由气体供给部73供给的氮、稀有气体和二氧化碳中的任意气氛中进行。通过如上所述在氮、稀有气体和二氧化碳中的任意气氛中进行基片的加热,能够进一步抑制抗蚀剂膜中的成分发生不均匀、分离。在氮、稀有气体和二氧化碳中的任意气氛中进行加热处理的情况下,例如,利用加热机构60例如使加热板62的温度为50℃~150℃左右,使供给到腔室64内的气体的温度为室温程度。

[0124]

另外,加热也可以不使用溶剂供给部70和气体供给部73而在大气中进行。即使在大气中进行加热的情况下,也能够抑制抗蚀剂膜中的成分发生不均匀、分离。在大气中进行加热处理的情况下,例如,利用加热机构60例如使加热板62的温度为50℃~150℃程度,使供给到腔室64内的气体的温度为室温程度。

[0125]

另外,当加热时的气氛为有机溶剂蒸气的气氛或氮、稀有气体和二氧化碳中的任意气氛时,与大气相比能够抑制抗蚀剂膜中的成分发生不均匀、分离。氮、稀有气体和二氧化碳均是低活性气体,因此可认为与大气相比,在加热时能够减小对抗蚀剂膜造成的影响。另外,有机溶剂蒸气的表面自由能接近抗蚀剂膜,因此与氮、稀有气体和二氧化碳相比,能够进一步减小对抗蚀剂膜造成的影响。此外,也可以将有机溶剂蒸气与氮、稀有气体和二氧化碳混合使用。

[0126]

另外,在加热之后、曝光之前,可以在除膜单元u13中除去界面控制膜。通过在曝光之前除去界面控制膜,在加热时能够抑制抗蚀剂膜的成分发生不均匀、分离,并且,曝光时不需要考虑到界面控制膜而进行光量调节等,因此能够更简单地实现高精度的微小图案的形成。如果在抗蚀剂膜上存在界面控制膜的状态下进行曝光,则需要考虑界面控制膜的影响来调节曝光量,因此可能影响微小图案的形成。而在如上述那样除去了界面控制膜之后进行曝光的情况下,不需要考虑到界面控制膜而进行光量调节。

[0127]

另外,曝光可以是利用euv光进行曝光。在使用euv光进行曝光的情况下,人们要求减薄抗蚀剂膜。在这样的情况下,抗蚀剂膜中的成分的不均匀、分离对图案化的影响变大。因此,上述的通过形成界面控制膜来防止因加热导致抗蚀剂膜中的成分发生不均匀、分离等的效果,在利用euv光进行曝光时尤其有效。

[0128]

[变形例]

[0129]

以上对各种示例性实施方式进行了说明,但并不限定于上述示例性实施方式,可以进行各种省略、替换和变更。还可以将不同实施方式中的要素组合来形成其他实施方式。

[0130]

例如,上述实施方式中说明了在抗蚀剂膜的上表面形成界面控制膜的情况,但也可以进一步在抗蚀剂膜的下表面形成界面控制膜。如图10的(c)所示,在工件w与抗蚀剂膜r1之间也可能因加热而发生成分的不均匀等。因此,以避免这一现象为目的,可以通过涂敷包含水溶性聚合物的处理液来形成界面控制膜。另外,形成在抗蚀剂膜r1的下表面的界面控制膜可以变更材料。例如,即使在从防剥离等观点出发而形成euv光刻用抗蚀剂膜的情况下,也可以形成含硅抗反射涂层(siarc)作为基片与抗蚀剂膜之间的界面控制膜。

[0131]

另外,上述实施方式中说明了在涂敷单元u1中形成抗蚀剂膜r1和界面控制膜r2这两者的情况,但它们的处理也可以由不同的单元进行。

[0132]

根据以上说明能够理解,本发明的各种实施方式是出于说明之目的而记载于说明书中的,在不脱离本发明的范围和主旨的前提下能够实施各种变更。因此,本说明书所公开

的各种实施方式并不意图限定,其真正的范围和主旨由发明的技术方案(权利要求书)给出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。