1.本发明涉及一种单晶硅基板中的施主浓度的控制方法。

背景技术:

2.在开关元件的igbt(insulated gate bipolor transistor、绝缘栅双极晶体管)、二极管中,为了高速化、低损耗化,而使用在薄晶圆的背面侧形成有场阻断层(或者缓冲层)的结构(专利文献1)。另外,为了也兼具软恢复特性,还提出了在晶圆厚度方向的中央附近形成有宽缓冲层的结构(专利文献2)。

3.作为形成上述缓冲层、宽缓冲层的方法,而具有一种通过质子照射和热处理形成施主的方法。例如,在专利文献1中公开有一种方法,在使晶圆变薄后进行质子照射,并实施热处理(例如,300℃~500℃)而形成缓冲层。另外,在专利文献2中公开有一种方法,使质子照射时的质子的剂量为1

×

10

11

atoms/cm2以上1

×

10

14

atoms/cm2以下,通过进行250℃以上500℃以下的热处理,从而形成宽缓冲层。

4.在通过质子照射和热处理形成缓冲层的方法中,与通过通常的掺杂剂的离子注入和活性化热处理形成缓冲层的情况比较,存在以下优点:由于在较深的区域也能够形成宽幅的缓冲层,能够期待器件特性的提高,另外,由于能够以较低温度的热处理形成施主,而能够减轻将晶圆薄板化后的工艺中的裂纹、伤痕等问题。

5.另一方面,已知通过质子照射和热处理形成的施主的浓度受到单晶硅基板中的轻元素杂质即氧、碳的浓度的影响。例如,在专利文献2中记载了通过质子照射、热处理形成宽缓冲层的区域的氧原子的浓度优选是1

×

10

16

atoms/cm3以上。

6.另外,在专利文献3中记载为了形成施主的高浓度区域,半导体基板可以是mcz(magnetic field applied czochralski:磁场直拉)基板,或者半导体基板中的平均氧浓度可以是1.0

×

10

16

/cm3以上、1.0

×

10

18

/cm3以下,半导体基板中的平均碳浓度可以是1.0

×

10

14

/cm3以上、3.0

×

10

15

/cm3以下。

7.另外,在非专利文献1中示出了通过质子照射和热处理形成的场阻断层的积分施主浓度具有如下倾向:氧浓度越高则越高,碳浓度越高则越高。

8.这样,由于通过质子照射和热处理形成的施主的浓度受到单晶硅基板中的氧浓度、碳浓度的影响,因此存在施主浓度由于单晶硅基板的不同而产生偏差的情况。现有技术文献专利文献

9.专利文献1:日本专利第3684962号公报专利文献2:日本专利第5104314号公报专利文献3:日本专利第6311840号公报非专利文献

10.非专利文献1:h.j.schulze et.al,proceedings of the 2016 28

th international symposium on power semiconductor devices and ics(ispsd,功率半导

体器件和集成电路国际会议),p.355.

技术实现要素:

(一)要解决的技术问题

11.通过质子照射和热处理形成施主的方法在提高器件特性、减轻工艺负荷方面是有效的方法,但施主的状态由于轻元素的影响而变得复杂,因此难以严格地控制施主浓度。

12.在公知技术中,公开了如果氧浓度是一定值以上则质子的施主化率提高;氧浓度越高,或者碳浓度越高,则施主浓度越增加,但有时未必如此,仅通过氧浓度或碳浓度难以控制施主浓度,存在有时施主浓度产生偏差的问题。

13.本发明是鉴于上述问题而完成的,其目的在于提供一种单晶硅基板中的施主浓度的控制方法,在通过质子照射和热处理来对施主浓度进行控制的器件的制造工序中,能够减小单晶硅基板引起的施主浓度的偏差,并能够以高精度控制施主浓度。(二)技术方案

14.本发明为了解决上述课题而完成,提供一种单晶硅基板中的施主浓度的控制方法,其通过进行以下工序来控制施主浓度:准备工序,准备对施主浓度进行控制的单晶硅基板;第二质子照射工序,对所述准备的单晶硅基板照射质子;以及第二热处理工序,对该第二质子照射工序后的所述单晶硅基板实施热处理,具有:第一质子照射工序,在进行所述准备工序之前预先对氧浓度及碳浓度不同的多个试验用单晶硅基板照射质子;第一热处理工序,对该第一质子照射工序后的所述多个试验用硅基板进行热处理;测量工序,测量在该第一热处理工序后的所述多个试验用单晶硅基板中产生的施主增加量;以及相关关系获取工序,获取测量出的所述施主增加量、与所述多个试验用硅基板的所述氧浓度和所述碳浓度之积的相关关系,基于该获取到的所述相关关系,调整在所述准备工序中准备的对所述施主浓度进行控制的单晶硅基板的氧浓度和碳浓度,以使所述第二热处理工序后的对所述施主浓度进行控制的单晶硅基板中的施主浓度成为目标值。

15.根据这样的单晶硅基板中的施主浓度的控制方法,如果基于预先从试验用的单晶硅基板中获得的、第一热处理工序后的多个试验用单晶硅基板中的施主增加量与氧浓度和碳浓度之积的相关关系,调整对施主浓度进行控制的单晶硅基板的氧浓度和碳浓度来控制施主浓度,则能够缩小单晶硅基板引起的施主浓度的偏差,并能够以较高的精度控制施主浓度。

16.此时,优选地,使在所述准备工序中准备的对所述施主浓度进行控制的单晶硅基板的氧浓度和碳浓度之积为1

×

10

32

[(atoms/cm3)]2以下,在所述第二热处理工序中,使热处理的温度为300~400℃。

[0017]

这样,如果在氧浓度和碳浓度之积为1

×

10

32

[(atoms/cm3)]2以下,第二热处理的温度是300~400℃,则在氧浓度和碳浓度之积与施主增加量之间获得较强的负的相关关系,因此如果基于预先从多个试验用单晶硅基板中获得的、第一热处理工序后的多个试验用单晶硅基板中的施主增加量与氧浓度和碳浓度之积的相关关系,调整对施主浓度进行控制的单晶硅基板的氧浓度和碳浓度来控制施主浓度,则能够进一步减小单晶硅基板引起的施主浓度的偏差,并能够以更高的精度控制施主浓度。氧浓度和碳浓度之积的下限没有特别限定,在当前技术下优选是1

×

10

28

[(atoms/cm3)]2左右。

[0018]

另外,此时,优选地,使在所述准备工序中准备的对所述施主浓度进行控制的单晶硅基板的氧浓度和碳浓度之积为2

×

10

33

[(atoms/cm3)]2以下,在所述第二热处理工序中,使热处理的温度为425~500℃。

[0019]

这样,如果使氧浓度和碳浓度之积为2

×

10

33

[(atoms/cm3)]2以下,在第二热处理工序中,使热处理的温度是425~500℃,则在氧浓度和碳浓度之积与施主增加量之间获得较强的正的相关关系,因此如果基于预先从多个试验用单晶硅基板中获得的、第一热处理工序后的多个试验用单晶硅基板中的施主增加量与氧浓度和碳浓度之积的相关关系,调整对施主浓度进行控制的单晶硅基板的氧浓度和碳浓度来控制施主浓度,则能够进一步减小单晶硅基板引起的施主浓度的偏差,并能够以更高的精度控制施主浓度。另外,如果氧浓度变高,则除了通过质子照射和热处理所形成的施主之外,在未照射质子的区域也可能出现产生与氧关联的热施主而导致电阻率发生变化的问题,因此优选使氧浓度和碳浓度之积为2

×

10

33

[(atoms/cm3)]2以下。此外,即使在氧浓度和碳浓度之积超过2

×

10

33

[(atoms/cm3)」2的情况下,也在氧浓度和碳浓度之积与施主增加量之间获得正的相关关系。

[0020]

在第二热处理工序中,在使热处理的温度为400~425℃的情况下,获得使热处理的温度为300~400℃的情况和为425~500℃的情况的中间的相关关系。(三)有益效果

[0021]

如上所述,根据本发明的单晶硅基板中的施主浓度的控制方法,通过调整单晶硅基板的氧浓度和碳浓度,能够减小单晶硅基板引起的施主浓度的偏差,因此能够以高精度控制施主浓度。另外,本发明在对能够减小氧浓度和碳浓度之积的fz单晶硅基板中的施主浓度进行控制的情况下,能够以高精度控制施主浓度,因此特别适用于在功率器件中使用浮区(fz)单晶硅基板时。

附图说明

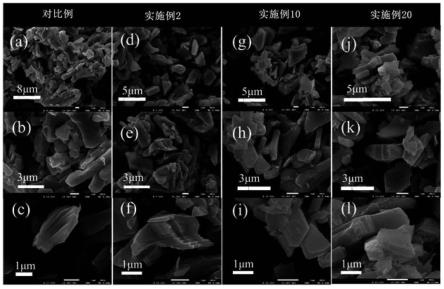

[0022]

图1是表示本发明的单晶硅基板中的施主浓度的控制方法的一例的图。图2是表示在实验例1中将热处理温度设定为350℃进行处理,测量出的施主增加量的深度方向分布的图(〇标记表示基板a,

△

标记表示基板b)。图3是表示在实验例1中将热处理温度设定为450℃进行处理,测量出的施主增加量的深度方向分布的图(〇标记表示基板a,

△

标记表示基板b)。图4是表示在实验例1中测量出的积分施主增加量与热处理温度的关系的图(〇标记表示基板a,

△

标记表示基板b)。图5是表示在实验例2中测量出的积分施主增加量与氮浓度的关系的图。图6是表示在实验例2中测量出的积分施主增加量与氧浓度的关系的图。图7是表示在实验例2中测量出的积分施主增加量与碳浓度的关系的图。图8是表示在实验例2及实施例1中测量出的积分施主增加量、与氧浓度和碳浓度之积的关系的图。图9是表示在实验例3中测量出的积分施主增加量与氮浓度的关系的图。图10是表示在实验例3中测量出的积分施主增加量与氧浓度的关系的图(〇标记表示fz单晶硅基板,

□

标记表示mcz单晶硅基板)。

图11是表示在实验例3中测量出的积分施主增加量与碳浓度的关系的图(〇标记表示fz单晶硅基板,

□

标记表示mcz单晶硅基板)。图12是表示在实验例3及实施例2中测量出的积分施主增加量、与氧浓度和碳浓度之积的关系的图(〇标记表示fz单晶硅基板,

□

标记表示mcz单晶硅基板)。图13是表示在实验例4中测量出的积分施主增加量与氧浓度的关系的图(〇标记表示fz单晶硅基板,

□

标记表示mcz单晶硅基板)。图14是表示在实验例4中测量出的积分施主增加量与碳浓度的关系的图(〇标记表示fz单晶硅基板,

□

标记表示mcz单晶硅基板)。图15是表示在实验例4中测量出的积分施主增加量、与氧浓度和碳浓度之积的关系的图(〇标记表示fz单晶硅基板,

□

标记表示mcz单晶硅基板)。

具体实施方式

[0023]

以下对本发明进行详细说明,但本发明并不限定于此。

[0024]

如上所述,在现有技术中,通过质子照射和热处理来控制施主浓度,但即使设定质子照射、热处理的条件相同,也存在由于单晶硅基板而引起施主浓度偏差的问题。另外,公开了:关于通过质子照射和热处理所形成的施主的浓度,单晶硅基板中的氧浓度越高则越高,另外,碳浓度越高则越高。

[0025]

本发明人经过反复深入研究,发现还存在一种情况:对单晶硅基板实施了质子照射和热处理的情况下的施主增加量与单晶硅基板中的氧浓度及碳浓度的关系不是现有技术下所认为的正的相关关系。而且,发现氧浓度和碳浓度之积与施主浓度之间存在较强的相关关系,并完成了本发明。

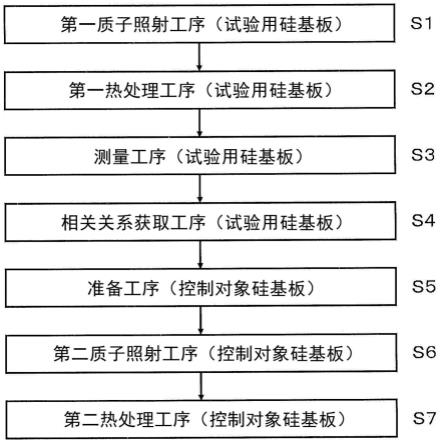

[0026]

以下参照附图对本发明的单晶硅基板中的施主浓度的控制方法进行说明。此外,图1的括弧内的单晶硅基板表示在各工序中处理的单晶硅基板。

[0027]

首先,准备多个试验用单晶硅基板。在此准备的多个试验用单晶硅基板各自的氧浓度及碳浓度不同。另外,氧浓度及碳浓度以外的条件可以与实际对施主浓度进行控制的对象即单晶硅基板(控制对象单晶硅基板)为相同的条件。

[0028]

另外,准备该试验用单晶硅基板的方法在本发明中没有特别限定。例如,从单晶硅中切出硅晶圆,为了去除切断损伤而对硅晶圆进行化学蚀刻处理后,进行机械化学性研磨,从而能够准备试验用单晶硅基板。

[0029]

[第一质子照射工序s1]接着,对多个试验用单晶硅基板照射质子(第一质子照射工序)。此时,在照射质子前,可以在单晶硅基板上形成氧化膜等。期望质子照射的条件符合后面详细说明的控制对象即半导体器件的制造工艺的第二质子照射工序(图1的s6)的质子照射条件,另外,期望在为了调整质子的射程而使用吸收体的情况下,其材质、厚度也符合第二质子照射工序(图1的s6)。

[0030]

[第一热处理工序s2]接着,进行对第一质子照射后的多个试验用硅基板实施热处理的第一热处理工序,期望热处理的条件符合后面详细说明的控制对象即半导体器件的制造工艺的第二热处理工序(图1的s7)的热处理条件。

[0031]

[测量工序s3]接着,在测量工序中测量在第一热处理工序后的多个试验用单晶硅基板中产生的施主浓度(施主增加量)。作为施主浓度的测量方法没有特别限定,例如能够使用扩展电阻测量法(sr法)。

[0032]

例如,在sr法中,使两个探针与进行了倾斜研磨的试样的研磨面接触,测量该探针间的扩展电阻,根据测量出的扩展电阻并使用校正曲线而计算出电阻率,而且,基于既有的电阻率与施主浓度的关系并根据上述的计算出的电阻率求出施主浓度,从而获得施主浓度的深度方向分布。

[0033]

接着,从测量出的各深度x处的施主浓度(nd(x))减去基体(施主浓度基本上恒定的较深的区域)中的施主浓度,求出各深度x处的施主增加量(δnd(x))。而且,将施主增加量作为带特征的值,并通过在深度方向上对施主增加量进行积分,从而能够求出积分施主增加量。或者,将施主增加量作为带特征的值,能够在深度方向上求出施主增加量最大的深度位置处的最大施主增加量。

[0034]

[相关关系获取工序s4]接着,进行相关关系获取工序(图1的s4)。在相关关系获取工序中,通过使在测量工序(图1的s3)中测量出的施主增加量、与多个试验用单晶硅基板的氧浓度和碳浓度之积对应,从而获取氧浓度和碳浓度之积与施主增加量的相关关系。

[0035]

[准备工序s5]接着,基于如上述那样获取的相关关系,调整在准备工序中准备的单晶硅基板的氧浓度和碳浓度,以使热处理工序后的单晶硅基板的施主浓度成为目标值(图1的s5)。

[0036]

此时,当在后面说明的第二热处理工序中的热处理的温度是300~400℃时,期望试验用单晶硅基板的氧浓度和碳浓度之积为1

×

10

32

[(atoms/cm3)]2以下。氧浓度和碳浓度之积的下限没有特别限定,在当前技术下优选是1

×

10

28

[(atoms/cm3)]2左右。

[0037]

另外,此时,当在后面说明的第二热处理工序中的热处理的温度是425~500℃时,期望试验用单晶硅基板的氧浓度和碳浓度之积为2

×

10

33

[(atoms/cm3)]2以下。氧浓度和碳浓度之积的下限没有特别限定,在当前技术下优选是1

×

10

28

[(atoms/cm3)]2左右。

[0038]

调整所准备的控制对象即单晶硅基板的氧浓度和碳浓度的方法在本发明中没有特别限定。例如,能够使用调整培育单晶硅时的原料、培育条件的方法等。另外,通过对单晶硅基板进行热处理,而使氧、碳在单晶硅基板中向内侧扩散,从而能够调整单晶硅基板的氧浓度、碳浓度。另外,通过使氧、碳从单晶硅基板的表面进行离子注入,从而能够调整单晶硅基板的氧浓度、碳浓度。

[0039]

[第二质子照射工序s6]接着,对准备的控制对象单晶硅基板进行第二质子照射工序(图1的s6)。在此进行的质子照射的条件优选是与第一质子照射工序(图1的s1)同样的条件。例如能够使质子照射中的加速电压为8mv,例如能够使质子剂量为2

×

10

14

atoms/cm2。

[0040]

[第二热处理工序s7]接着,对照射了质子的控制对象单晶硅基板进行第二热处理工序(图1的s7)。在此进行的热处理的条件优选是与第一热处理工序(图1的s2)同样的条件。关于热处理条件,例如,能够将处理时间设定为20分钟~3小时,在氮、氧、或者氢等气氛下进行。

[0041]

如果是以上这样的、本发明的施主浓度的控制方法,则能够减小单晶硅基板引起的施主浓度的偏差,并能够以高精度控制施主浓度。

[0042]

在本发明中,为了减小单晶硅基板引起的施主浓度的偏差,并以高精度控制施主浓度,而使用上述的单晶硅基板的施主浓度控制方法的理由是通过以下实验所得到的见解。

[0043]

(实验例1)准备了由利用浮区法(fz法)培育的单晶硅制作的两种fz单晶硅基板(基板a、基板b)。任一种基板都是磷掺杂的n型,掺杂剂浓度是7

×

10

13

~8

×

10

13

atoms/cm3。

[0044]

基板a是将通常的多晶硅锭作为原料,由利用fz法培育的单晶硅制造的基板,氧浓度是2.0

×

10

15

atoms/cm3,碳浓度是8.9

×

10

14

atoms/cm3,氮浓度是1.2

×

10

15

atoms/cm3。

[0045]

基板b是将利用cz法培育的单晶硅锭作为原料,由利用fz法培育的单晶硅制造的基板,氧浓度是1.2

×

10

16

atoms/cm3,碳浓度是1.0

×

10

15

atoms/cm3,氮浓度是1.5

×

10

15

atoms/cm3。

[0046]

氧浓度通过红外吸收法测量(使用了由jeida规定的换算系数),碳浓度及氮浓度通过二次离子质量分析法(sims)测量。

[0047]

接着,对准备的单晶硅基板照射质子。此时,质子的剂量为2

×

10

14

atoms/cm2,质子的加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游侧。

[0048]

接着,对质子照射后的单晶硅基板实施了热处理。此时,热处理条件设定为:温度在300~550℃的范围内变动,时间是60分钟,气氛为氮气氛。

[0049]

接着,在热处理后的单晶硅基板上利用扩展电阻测量法(sr法)测量出施主浓度的深度方向分布。

[0050]

在表1中示出实验例1中的条件。[表1]

[0051]

接着,从上述测量出的各深度x处的施主浓度(nd(x))减去基体(施主浓度基本上恒定的较深的区域)中的施主浓度(深度为约60~70μm处的施主浓度的平均值),求出各深度x的施主增加量(δnd(x))。

[0052]

在图2及图3中示出这样求出的施主增加量的深度方向分布的例子。图2是热处理温度为350℃的情况,图3是热处理温度为450℃的情况。在图2及图3中,标记的不同表示基板的不同,〇表示基板a的情况,

△

表示基板b的情况。

[0053]

接着,通过在深度方向上对施主增加量进行积分,从而求出积分施主增加量。在图4中示出求出的积分施主增加量与热处理温度的关系。图4中,标记的不同表示基板的不同,〇表示基板a的情况,

△

表示基板b的情况。

[0054]

根据图4的结果可知,在热处理温度为300~525℃的范围中,积分施主浓度增加。另外,由于在375℃附近和475℃附近观测到峰值,因此认为对应热处理的温度而至少形成两种施主。而且,就积分施主增加量而言,在热处理温度为300~400℃的范围中,基板a的积分施主增加量较高,在热处理温度为425~500℃的范围中,基板b的积分施主增加量较高。由此可知,由单晶硅基板的不同引起的施主增加量的差异根据热处理温度而不同。

[0055]

(实验例2)准备了多个具有不同的氧浓度和碳浓度的fz单晶硅基板。多个fz单晶硅基板包

括:将通常的多晶硅锭作为原料,由利用fz法培育的单晶硅制造的基板;以及将利用cz法培育的单晶硅锭作为原料,由利用fz法培育的单晶硅制造的基板,掺杂剂种类、掺杂剂浓度、氧浓度、碳浓度、氮浓度、直径、结晶面方位如下所述。

[0056]

掺杂剂种类/浓度:磷/6.0

×

10

13

~8.7

×

10

13

atoms/cm3、氧浓度:2.0

×

10

15

~2.1

×

10

16

atoms/cm3、碳浓度:6.4

×

10

14

~4.8

×

10

15

atoms/cm3、氮浓度:3.6

×

10

14

~3.5

×

10

15

atoms/cm3、直径:200mm、结晶面方位:(100)。

[0057]

氧浓度通过红外吸收法测量(使用了由jeida规定的换算系数),碳浓度及氮浓度通过二次离子质量分析法(sims)测量。

[0058]

接着,对准备的单晶硅基板照射质子。此时,质子的剂量为2

×

10

14

atoms/cm2,质子的加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游侧。

[0059]

接着,对质子照射后的单晶硅基板实施了热处理。此时,热处理条件设定为:温度是350℃,时间是60分钟,气氛为氮气氛。

[0060]

接着,在热处理后的单晶硅基板上利用扩展电阻测量法(sr法)测量出施主浓度的深度方向分布。

[0061]

在表2中示出实验例2中的条件。[表2]基板培育方法fz法掺杂剂种类磷掺杂剂浓度[atoms/cm3]6.0

×

10

13

~8.7

×

10

13

原料硅多晶硅锭、利用cz法培育的单晶硅锭氧浓度[atoms/cm3]2.0

×

10

15

~2.1

×

10

16

碳浓度[atoms/cm3]6.4

×

10

14

~4.8

×

10

15

氮浓度[atoms/cm3]3.6

×

10

14

~3.5

×

10

15

直径[mm]200结晶方位(100)质子剂量[atoms/cm2]2

×

10

14

加速电压[mv]8质子的射程[μm]约15吸收体基材铝箔吸收体的总厚度[μm]约410热处理温度[℃]350热处理时间[分钟]60气氛氮气氛施主浓度的深度方向分布的测量扩展电阻测量法(sr法)

[0062]

接着,从上述测量出的各深度x处的施主浓度(nd(

x

))减去基体(施主浓度基本上恒

定的较深的区域)中的施主浓度(深度为约60~70μm处的施主浓度的平均值),求出各深度x处的施主增加量(δnd(x))。

[0063]

接着,通过在深度方向上对施主增加量进行积分,从而求出积分施主增加量,并调查了与单晶硅基板中的氮浓度、氧浓度、以及碳浓度的关系。

[0064]

在图5中示出积分施主增加量与氮浓度的关系,在图6中示出积分施主增加量与氧浓度的关系,在图7中示出积分施主增加量与碳浓度的关系,在图8中示出积分施主增加量与氧浓度和碳浓度之积的关系。

[0065]

根据图5的结果可知,积分施主增加量不取决于氮浓度。另外,根据图6及图7的结果可知,积分施主增加量具有以下倾向:氧浓度越高则越低,碳浓度越高则越低,偏差较大。而且,如图8所示可知,积分施主增加量与氧浓度和碳浓度之积具有较强的负的相关关系。即,与后面说明的图12所示的热处理温度为450℃的情况成相反的相关关系。

[0066]

由图4的结果可知,氧浓度和碳浓度之积(基板a<基板b)与积分施主增加量(基板a>基板b)为负的相关关系的热处理温度的范围是300~400℃。因而,根据图4和图8的结果可知,对于热处理温度为300~400℃的情况下的施主增加量而言,在氧浓度和碳浓度之积至少为1

×

10

32

[(atoms/cm3)]2以下的情况下,该施主增加量与氧浓度和碳浓度之积具有较强的负的相关关系,通过基于该相关关系,来调整单晶硅基板中的氧浓度和碳浓度,从而能够以高精度控制施主浓度。

[0067]

(实验例3)准备了与实验例2同样的fz单晶硅基板。另外,也准备了多个具有不同的氧浓度和碳浓度的mcz单晶硅基板。多个mcz单晶硅基板是由利用磁场施加切克劳斯基法(mcz法)培育的单晶硅制造的基板,掺杂剂种类、掺杂剂浓度、氧浓度、碳浓度、直径、结晶面方位如下所述,不含氮。

[0068]

掺杂剂种类/浓度:磷/7.4

×

10

13

~1.4

×

10

14

atoms/cm3、氧浓度:8.8

×

10

16

~5.5

×

10

17

atoms/cm3、碳浓度:4.4

×

10

14

~3.1

×

10

15

atoms/cm3、直径:200mm、结晶面方位:(100)。

[0069]

氧浓度通过红外吸收法测量(使用了由jeida规定的换算系数),碳浓度通过二次离子质量分析法(sims)测量。

[0070]

接着,对准备的单晶硅基板照射质子。此时,质子的剂量为2

×

10

14

atoms/cm2,质子的加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游侧。

[0071]

接着,对质子照射后的单晶硅基板实施了热处理。此时,热处理条件设定为:温度是450℃,时间是60分钟,气氛为氮气氛。

[0072]

接着,在热处理后的单晶硅基板上利用扩展电阻测量法(sr法)测量出施主浓度的深度方向分布。

[0073]

在表3中将实验例3的条件、与实验例2同样的fz单晶硅基板的条件一并示出。[表3]

[0074]

接着,从上述测量出的各深度x处的施主浓度(nd(x))减去基体(施主浓度基本上恒定的较深的区域)中的施主浓度(深度为约60~70μm处的施主浓度的平均值),求出各深度x处的施主增加量(δnd(x))。

[0075]

接着,通过在深度方向上对施主增加量进行积分,从而求出积分施主增加量,并调查了与单晶硅基板中的氮浓度、氧浓度、以及碳浓度的关系。

[0076]

在图9中示出积分施主增加量与氮浓度的关系,在图10中示出积分施主增加量与氧浓度的关系,在图11中示出积分施主增加量与碳浓度的关系,在图12中示出积分施主增加量与氧浓度和碳浓度之积的关系。在图10~图12中,标记的不同表示基板品种的不同,〇是fz单晶硅基板的情况,

□

是mcz单晶硅基板的情况。

[0077]

根据图9的结果可知,积分施主增加量不取决于氮浓度。另外,根据图10及图11的结果可知,积分施主增加量具有以下倾向:氧浓度越高则越高,碳浓度越高则越高,偏差较大。而且,如图12所示可知,积分施主增加量与氧浓度和碳浓度之积具有正的相关关系。即,与图8所示的热处理温度为350℃的情况成相反的相关关系。

[0078]

由图4的结果可知,氧浓度和碳浓度之积(基板a<基板b)与积分施主增加量(基板a<基板b)为正的相关关系的热处理温度的范围是425~500℃。因而,根据图4和图12的结果可知,对于热处理温度为425~500℃的情况下的施主增加量而言,在氧浓度和碳浓度之积至少为2

×

10

33

[(atoms/cm3)]2以下的情况下,该施主增加量与氧浓度和碳浓度之积具有正的相关关系,通过基于该相关关系,来调整单晶硅基板中的氧浓度和碳浓度,从而能够以高精度控制施主浓度。

[0079]

(实验例4)准备了多个具有不同的氧浓度和碳浓度的mcz单晶硅基板。多个mcz单晶硅基板是由利用磁场施加切克劳斯基法(mcz法)培育的单晶硅锭制造的基板,掺杂剂种类、掺杂剂浓度、氧浓度、碳浓度、直径、结晶面方位如下所述。

[0080]

掺杂剂种类/浓度:磷/7.4

×

10

13

~1.4

×

10

14

atoms/cm3、氧浓度:8.8

×

10

16

~5.5

×

10

17

atoms/cm3、碳浓度:4.4

×

10

14

~3.1

×

10

15

atoms/cm3、直径:200mm、结晶面方位:(100)。

[0081]

氧浓度通过红外吸收法测量(使用了由jeida规定的换算系数),碳浓度通过二次离子质量分析法(sims)测量。

[0082]

接着,对准备的单晶硅基板照射质子。此时,质子的剂量为2

×

10

14

atoms/cm2,质子的加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游侧。

[0083]

接着,对质子照射后的单晶硅基板实施了热处理。此时,热处理条件设定为:温度是350℃,时间是60分钟,气氛为氮气氛。

[0084]

接着,在热处理后的单晶硅基板上利用扩展电阻测量法(sr法)测量出施主浓度的深度方向分布。

[0085]

在表4中示出实验例4中的条件。[表4]

[0086]

接着,从上述测量出的各深度x处的施主浓度(nd(x))减去基体(施主浓度基本上恒定的较深的区域)中的施主浓度(深度为约60~70μm处的施主浓度的平均值),求出各深度x处的施主增加量(δnd(x))。

[0087]

接着,通过在深度方向上对施主增加量进行积分,从而求出积分施主增加量,并调查了与单晶硅基板中的氧浓度以及碳浓度的关系。

[0088]

在图13中示出积分施主增加量与氧浓度的关系,在图14中示出积分施主增加量与碳浓度的关系,在图15中示出积分施主增加量与氧浓度和碳浓度之积的关系。在图13~图15中也包含分别在图6~图8中示出的数据。在图13~图15中,标记的不同表示基板品种的不同,〇是fz单晶硅基板的情况,

□

是mcz单晶硅基板的情况。

[0089]

根据图15的结果可知,在热处理温度是350℃的情况下,以氧浓度和碳浓度之积是1

×

10

32

[(atoms/cm3)]2为边界,氧浓度和碳浓度之积与积分施主增加量的相关关系不同。另外,根据图13与图15的比较可知,如果氧浓度和碳浓度之积超过1

×

10

32

[(atoms/cm3)]2,则积分施主增加量与氧浓度的相关关系比与氧浓度和碳浓度之积的相关关系强。

[0090]

如上所述,实施了质子照射和热处理的情况下的施主增加量与单晶硅基板中的氧浓度、碳浓度具有复杂的关系,而且,该相关关系根据热处理温度而变化的理由不明确,但考虑以下的情况。

[0091]

关于通过质子照射和热处理而形成施主的机理,如下那样考虑。当对单晶硅基板进行质子照射时,在导入氢的同时,晶格位置的硅原子被弹出,并生成晶格间硅(以下称为i)和作为其空壳的空位(以下称为v)。过量生成的i、v在单质中不稳定,因此进行复合(v i

→

0)或者i彼此、v彼此聚类,而与包含在单晶硅基板中的氧、碳等轻元素杂质反应形成复合体。而且,认为通过质子照射和热处理在i、v的簇、i、v与轻元素杂质的复合体上键合氢而形成施主。由此认为,通过质子照射和热处理而形成的施主有多种,其种类、浓度根据单晶硅基板中的轻元素杂质的浓度、热处理的温度而变化。

[0092]

另外,如果在热处理后残留质子照射的损伤,则有可能使掺杂剂惰性化、载体移动度下降,从而导致有效的施主浓度降低。关于质子照射的照射损伤,如果热处理温度较低则难以恢复,另外,如果单晶硅基板的氧浓度、碳浓度较高则难以恢复。在质子照射后的热处理温度较低的情况下,如果单晶硅基板的氧浓度、碳浓度较高,则有效的施主浓度由于残留照射损伤而降低,但通过质子照射和热处理所形成的、与氧或碳关联的施主浓度变高。

[0093]

由此,如图15所示,认为对于氧浓度和碳浓度之积与积分施主增加量的相关关系而言,当氧浓度和碳浓度之积为1

×

10

32

[(atoms/cm3)]2以下时,残留照射损伤所造成的有效的施主浓度的下降是主导性的,因此是负的相关关系,当氧浓度和碳浓度之积超过1

×

10

32

[(atoms/cm3)]2时,通过质子照射和热处理所形成的、氧或碳所影响的施主浓度是主导性的,因此是正的相关关系。认为在质子照射后的热处理温度较高的情况下,质子照射的照射损伤容易恢复,可抑制残留照射损伤造成的有效的施主浓度的下降,且氧或碳所影响的施主浓度是主导性的,因此在氧、碳的较宽的浓度范围中是正的相关关系。实施例

[0094]

下面使用实施例和比较例更具体地说明本发明,但本发明并不限定于此。

[0095]

(实施例1)通过图1所示的、本发明的施主浓度的控制方法进行了单晶硅基板中的施主浓度的控制。此时,在作为对施主浓度进行控制的单晶硅基板中的施主浓度的目标值而与实验例同样地测量了积分施主增加量的情况下,目标是将积分施主增加量控制为约8

×

10

11

/cm2。

[0096]

[第一质子照射工序s1~测量工序s3]首先,对氧浓度及碳浓度不同的多个试验用单晶硅基板照射了质子后,进行热处理,并测量出多个试验用单晶硅基板的积分施主增加量。试验用单晶硅基板是由利用fz法培育的单晶硅制造的基板。

[0097]

此时,质子的剂量为2

×

10

14

atoms/cm2,加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游侧。另外,此时,热处理的温度是350℃,时间是60分钟,气氛为氮气氛。另外,此时,使用与实验例相同的流程测量出积分施主增加量。

[0098]

[相关关系获取工序s4]接着,在相关关系获取工序中,获取到与图8大致同样的氧浓度和碳浓度之积与积分施主增加量的相关关系。

[0099]

[准备工序s5]接着,基于上述相关关系,调整了在准备工序中准备的单晶硅基板(控制对象基

板)的氧浓度和碳浓度,以使第二热处理工序后的单晶硅基板的积分施主增加量成为目标值(约8

×

10

11

/cm2)。此时,准备的单晶硅基板是将利用cz法培育的单晶硅锭作为原料,由利用fz法培育的单晶硅制造的基板,并调整为氧浓度是1.2

×

10

16

atoms/cm3,碳浓度是1.0

×

10

15

atoms/cm3。

[0100]

[第二质子照射工序s6~第二热处理工序s7]之后,对在准备工序中准备的单晶硅基板照射质子(第二质子照射工序)。此时,质子的剂量为2

×

10

14

atoms/cm2,质子的加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游侧。

[0101]

接着,对质子照射后的单晶硅基板实施了热处理(第二热处理工序)。此时,热处理温度是350℃,时间是60分钟,气氛为氮气氛。

[0102]

测量出热处理后的积分施主增加量,其结果为,单晶硅基板的积分施主增加量是8.4

×

10

11

/cm2。这样,在实施例1中能够确认,通过调整单晶硅基板的氧浓度和碳浓度而能够获得目标值的施主浓度。

[0103]

(实施例2)通过图1所示的、本发明的施主浓度的控制方法进行了单晶硅基板中的施主浓度的控制。此时,在作为对施主浓度进行控制的单晶硅基板中的施主浓度的目标值而与实验例同样地测量了积分施主增加量的情况下,目标是将积分施主增加量控制为约1.2

×

10

12

/cm2。

[0104]

[第一质子照射工序s1~测量工序s3]首先,对氧浓度及碳浓度不同的多个试验用单晶硅基板照射了质子后,进行热处理,并测量出多个试验用单晶硅基板的积分施主增加量。在多个试验用单晶硅基板中包含fz单晶硅基板和mcz单晶硅基板。

[0105]

此时,质子的剂量为2

×

10

14

atoms/cm2,加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游侧。另外,此时,热处理的温度是450℃,时间是60分钟,气氛为氮气氛。另外,此时,使用与实验例相同的流程测量出积分施主增加量。

[0106]

[相关关系获取工序s4]接着,在相关关系获取工序中,获取到与图12大致同样的氧浓度和碳浓度之积与积分施主增加量的相关关系。

[0107]

[准备工序s5]接着,基于上述相关关系,调整了在准备工序中准备的单晶硅基板的氧浓度和碳浓度,以使第二热处理工序后的单晶硅基板(控制对象基板)的积分施主增加量成为目标值(约1.2

×

10

12

/cm2)。此时,准备的单晶硅基板是由利用mcz法培育的单晶硅制造的基板,并调整为氧浓度是1.9

×

10

17

atoms/cm3,碳浓度是6.7

×

10

14

atoms/cm3。

[0108]

[第二质子照射工序s6~第二热处理工序s7]之后,对在准备工序中准备的单晶硅基板照射质子(第二质子照射工序)。此时,质子的剂量为2

×

10

14

atoms/cm2,质子的加速电压为8mv。另外,为了使质子的射程为约15μm,当照射质子时,将厚度的合计为约410μm的多张铝箔作为吸收体设置于单晶硅基板的上游

侧。

[0109]

接着,对质子照射后的单晶硅基板实施了热处理(第二热处理工序)。此时,热处理温度是450℃,时间是60分钟,气氛为氮气氛。

[0110]

测量出热处理后的积分施主增加量,其结果为,单晶硅基板的积分施主增加量是1.2

×

10

12

/cm2。这样,在实施例2中能够确认,通过调整单晶硅基板的氧浓度和碳浓度而能够获得目标值的施主浓度。

[0111]

(比较例1)除了没有使用试验用单晶硅基板并基于上述相关关系对准备的单晶硅基板(控制对象基板)的氧浓度和碳浓度进行调整以外,以与实施例1同样的条件对单晶硅基板的施主浓度进行了控制。此时,准备的单晶硅基板是将通常的多晶硅锭作为原料,由通过fz法培育的单晶硅制造的基板,并调整为氧浓度是2.0

×

10

15

atoms/cm3,碳浓度是9.8

×

10

14

atoms/cm3。

[0112]

对于上述准备的单晶硅基板,以与实施例1相同的条件进行质子照射和热处理,并使用与实施例1相同的流程测量出积分施主增加量。其结果为,积分施主增加量为1.2

×

10

12

/cm2。

[0113]

这样,在比较例1中确认了,尽管使质子照射条件和热处理条件为与实施例1同样的条件,但单晶硅基板的积分施主增加量成为远远偏离目标值即约8

×

10

11

/cm2的值。

[0114]

(比较例2)除了没有使用试验用单晶硅基板并基于上述相关关系对准备的单晶硅基板(控制对象基板)的氧浓度和碳浓度进行调整以外,以与实施例2同样的条件对单晶硅基板的施主浓度进行了控制。此时,准备的单晶硅基板是由通过mcz法培育的单晶硅制造的基板,并调整为氧浓度是5.2

×

10

17

atoms/cm3,碳浓度是1.1

×

10

15

atoms/cm3。

[0115]

对于上述准备的单晶硅基板,以与实施例2相同的条件进行质子照射和热处理,并使用与实施例2相同的流程测量出积分施主增加量。其结果为,积分施主增加量为1.6

×

10

12

/cm2。

[0116]

这样,在比较例2中确认了,尽管使质子照射条件和热处理条件为与实施例2同样的条件,但单晶硅基板的积分施主增加量成为远远偏离目标值即约1.2

×

10

12

/cm2的值。

[0117]

在表5中示出实施例1及比较例1的条件及结果,在表6中示出实施例2和比较例2的条件及结果。

[0118]

[表5]

[0119]

[表6]

[0120]

在比较例1及比较例2中,由于没有基于试验用硅基板中的氧浓度和碳浓度之积与积分施主增加量的相关关系,因此导致在控制对象基板中成为远远偏离作为目标值的积分施主增加量的值。

[0121]

另一方面,在本发明的单晶硅基板中的施主浓度的控制方法的实施例即实施例1及实施例2中,通过基于试验用硅基板中的氧浓度和碳浓度之积与积分施主增加量的相关关系来调整在准备工序中准备的单晶硅基板(控制对象基板)的氧浓度和碳浓度,以使第二热处理工序后的单晶硅基板(控制对象基板)的积分施主增加量成为目标值,从而能够减小

单晶硅基板引起的施主浓度的偏差,并能够以高精度控制施主浓度。

[0122]

此外,本发明不限于上述实施方式。上述实施方式是例示,凡具有与本发明的权利要求书所记载的技术思想实质上相同的结构、起到同样的作用效果的任何方案都包含在本发明的技术范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。