1.本实用新型涉及隔膜泵领域,特别是指一种隔膜泵。

背景技术:

2.隔膜泵依靠膜片的来回鼓动而改变工作腔的容积来吸入和排出液体,现有技术的隔膜泵的隔膜室下部开设有向下方开口的多个工作腔槽体,隔膜室下方设置膜片,多个工作腔槽体与膜片之间的空间形成多个工作腔。电机通过偏心摆动机构与膜片连接,在电机和偏心摆动机构的带动下,膜片来回鼓动,周期性的改变工作腔的容积。当工作腔的容积变大时,工作腔内为低压,工作腔从进水腔内吸入液体;当工作腔的容积变小时,工作腔内为高压,工作腔向出水腔内排出液体,从而实现液体的单向泵送。

3.隔膜泵的吸排量受工作腔的体积大小影响,工作腔的体积较大时,隔膜泵的吸排量相应的也较高。现有技术的隔膜室101及其工作腔槽体102如图1所示,四个工作腔槽体102按照方形的设置分布,每个工作腔槽体102的外侧边缘为一段圆弧103,各个工作腔槽体102的圆弧103分别以各自的工作腔槽体102内的一点(优选为中心点)为圆心。现有技术中这种工作腔槽体102的设置,尤其是其圆弧103的设置,使得工作腔槽体102的体积受到限制,即工作腔的体积受限,不能在有限的空间内提升工作腔的体积,无法充分利用隔膜泵的内部空间,限制了隔膜泵的吸排量。

4.增大现有技术的隔膜泵的吸排量的一种直观方式是通过直接放大尺寸的方式放大隔膜室101及其工作腔槽体102的体积,但是隔膜泵的内部空间总是有限的,通过直接放大尺寸的方式增大工作腔的体积并不现实。而且隔膜室101及其工作腔槽体102的尺寸放大后,隔膜泵的体积随之增大,无法满足小型化要求。另外,隔膜室101及其工作腔槽体102的尺寸放大后,对电机的负载就提出了更高的要求,需要更换负载更高的电机,增加了使用成本。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种隔膜泵,本实用新型在不增大隔膜泵体积和电机负载的情况下提升了隔膜泵的吸排量。

6.本实用新型提供技术方案如下:

7.一种隔膜泵,包括电机、偏心轮、摆动架、隔膜支架、膜片、隔膜室和流体室,其中:

8.所述流体室上设置有进水通道和出水通道,所述流体室下部开设有向下方开口的隔膜室安装槽,所述隔膜室从下方安装在所述隔膜室安装槽内,并且所述流体室与所述隔膜室之间的空间形成进水腔和出水腔;所述进水腔和出水腔通过隔离结构密封隔离,所述进水通道与所述进水腔连通,所述出水通道与所述出水腔连通;

9.所述隔膜室下部开设有向下方开口的多个工作腔槽体,相邻工作腔槽体之间设置有间隔结构,各个工作腔槽体按照圆周排列的方式均匀分布,每个工作腔槽体的外侧边缘均为圆弧结构,所有工作腔槽体的圆弧结构均以所述隔膜室底端中心点为圆心,且所有工

作腔槽体的圆弧结构的半径相等;

10.所述膜片设置在所述隔膜室下方,一个工作腔槽体与膜片之间的空间形成一个工作腔;每个工作腔分别通过进水孔和出水孔与所述进水腔和出水腔连通,所述进水孔和出水孔上分别设置有进水单向阀和出水单向阀;

11.所述隔膜支架设置在所述膜片下方,所述隔膜支架固定连接在所述流体室底部,使得所述隔膜支架与所述隔膜室互相挤压,将所述工作腔槽体的底端和所述间隔结构的底端挤压在所述膜片上;

12.所述隔膜支架上开设有摆动架通过孔,所述摆动架顶部穿过所述摆动架通过孔与所述膜片连接,所述偏心轮设置在所述电机的输出轴上,所述偏心轮通过轴承与所述摆动架底部配合。

13.进一步的,所述隔膜泵还包括连接螺钉,所述连接螺钉将所述隔膜室的中心以及所述膜片的中心固定到所述隔膜支架上。

14.进一步的,所述隔膜室安装槽包括进水腔槽体和出水腔槽体,所述出水腔槽体位于所述隔膜室安装槽中部,所述进水腔槽体位于所述出水腔槽体周围,所述进水通道通过进水口与所述进水腔槽体连通,所述出水通道通过出水口与所述出水腔槽体连通;

15.所述隔膜室上部包括进水腔槽体对应部和出水腔槽体对应部,所述出水腔槽体对应部位于所述隔膜室上部中间部分,所述进水腔槽体对应部位于所述出水腔槽体对应部周围,所述进水孔位于所述进水腔槽体对应部上,所述出水孔位于所述出水腔槽体对应部上;

16.所述进水腔槽体与所述进水腔槽体对应部配合,形成所述进水腔;所述出水腔槽体与所述出水腔槽体对应部配合,形成所述出水腔。

17.进一步的,所述隔离结构包括环形隔板,所述环形隔板设置在所述隔膜室安装槽内并位于所述进水腔槽体和出水腔槽体之间;

18.所述出水腔槽体对应部和进水腔槽体对应部之间开设有一圈密封垫槽,所述密封垫槽内设置有密封垫,所述环形隔板底部顶紧所述密封垫,将所述进水腔和出水腔密封隔离。

19.进一步的,多个进水孔在所述隔膜室的进水腔槽体对应部上按照圆周排列的方式均匀分布,一个出水孔位于两个相邻的进水孔之间并相对于进水孔靠近隔膜室的中心,一个出水孔位于两个相邻的工作腔槽体之间的间隔结构的上方,每个工作腔在其间隔结构的内侧处开设有与该工作腔的出水孔连通的工作腔排水口;相邻两个出水孔之间开设有减厚槽。

20.进一步的,每个工作腔内在所述膜片顶面上均设置有垫片,所述垫片为扇形片状结构,所述垫片下表面中部设置有第一装配结构,所述膜片上表面设置有第二装配结构,所述垫片的外侧部分上开设有多个定位孔,所述膜片上表面设置有向上的多个定位柱;

21.所述垫片的第一装配结构与所述膜片的第二装配结构配合,并且所述膜片的多个定位柱分别插在所述垫片的多个定位孔内;所述垫片通过膜片连接螺钉从所述垫片顶部向下穿过所述垫片和所述膜片后固定连接到所述摆动架顶部;所述垫片底部外边缘上进行弧形倒角平滑。

22.进一步的,所述摆动架顶部设置有摆动头,所述摆动头的顶端面形状为扇形,所述膜片连接螺钉连接在所述摆动头顶端,所述摆动架底部设置有轴承槽,所述轴承的内圈套

在所述偏心轮上,所述轴承的外圈位于所述轴承槽内。

23.进一步的,所述工作腔槽体、垫片和摆动头的数量均为4个,4个工作腔槽体在所述隔膜室的中心外侧按照圆周排列的方式均匀分布,4个工作腔槽体之间的间隔结构为间隔板。

24.进一步的,所述进水单向阀包括进水阀芯、进水弹簧和进水弹簧座,所述进水阀芯、进水弹簧和进水弹簧座在所述进水孔内按照从上到下的方向依次设置;所述进水弹簧座与所述进水孔连接在一起,所述进水阀芯受到所述进水弹簧向上的弹力,使得所述进水阀芯密封顶靠在所述进水孔的上端,所述进水弹簧座上开设有进水弹簧座通水孔;

25.所述出水单向阀包括出水阀芯、出水弹簧和出水弹簧座,所述出水阀芯、出水弹簧和出水弹簧座在所述出水孔内按照从下到上的方向依次设置;所述出水弹簧座与所述出水孔连接在一起,所述出水阀芯受到所述出水弹簧向下的弹力,使得所述出水阀芯密封顶靠在所述出水孔的下端,所述出水弹簧座上开设有出水弹簧座通水孔。

26.进一步的,所述进水弹簧座与所述进水孔以过盈配合的方式连接在一起;所述出水弹簧座与所述出水孔以过盈配合的方式连接在一起,所述隔膜室安装槽内设置有装配柱,所述装配柱从上方顶在所述出水弹簧座的顶端面上。

27.进一步的,所述隔膜泵还包括限压断电装置,所述限压断电装置包括上端敞口的第一限压腔,所述第一限压腔底部通过第一高压孔与所述出水腔连通,所述第一限压腔顶端设置有第一减压软垫,所述第一减压软垫顶部设置有第一弹簧套,所述第一弹簧套周围套有第一减压圈,所述第一弹簧套内设置有第一调压弹簧,所述第一调压弹簧顶端设置有第一弹簧座,所述第一弹簧座顶端设置有第一调压螺钉,所述第一弹簧套的上方设置有微动开关,并且微动开关的触点位于所述第一弹簧套的顶部法兰的上方。

28.进一步的,所述隔膜泵还包括限压回流装置,所述限压回流装置包括上端敞口的第二限压腔,所述第二限压腔底部通过第二高压孔与所述出水腔连通,所述第二限压腔内设置有竖向向上设置的回流柱,所述回流柱从顶端向下开设有回流孔,所述回流孔底端与所述进水通道连通;所述第二限压腔和回流孔顶端设置有第二减压软垫,所述第二减压软垫顶部设置有第二弹簧套,所述第二弹簧套周围套有第二减压圈,所述第二弹簧套内设置有第二调压弹簧,所述第二调压弹簧顶端设置有第二弹簧座,所述第二弹簧座顶端设置有第二调压螺钉。

29.本实用新型具有以下有益效果:

30.本实用新型的多个工作腔槽按照圆周排列的方式均匀分布,并且其外边缘圆弧结构同心同径,本实用新型这种方式与现有技术的方式相比,在同样尺寸的隔膜室上,本实用新型的工作腔槽体体积更大,形成的工作腔体积更大,在有限的隔膜泵内部空间内提升了工作腔的体积,可以充分利用隔膜泵的内部空间,能够在不增大隔膜泵体积和电机负载的情况下提升了隔膜泵的吸排量。

附图说明

31.图1为现有技术的隔膜室及其工作腔槽体的示意图;

32.图2为实施例1的隔膜泵从一个方向看的爆炸图;

33.图3为实施例1的隔膜泵从另一个方向看的爆炸图;

34.图4为实施例1的隔膜泵的主视图;

35.图5为实施例1的隔膜泵俯视图;

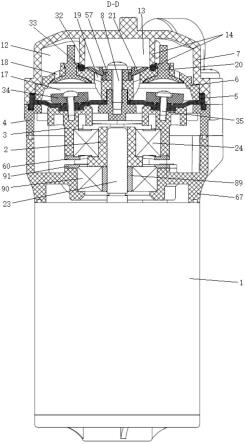

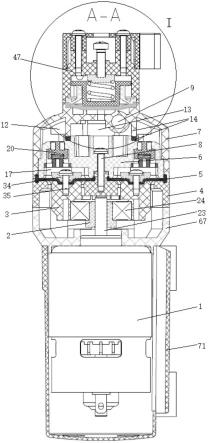

36.图6为图4的a-a向剖视图;

37.图7为图6的区域i的放大图;

38.图8为图5的b-b向剖视图(省略电机结构);

39.图9为实施例1的隔膜泵的流体室从一个方向看的立体图;

40.图10为实施例1的隔膜泵的流体室从另一个方向看的立体图;

41.图11为实施例1的隔膜泵的流体室的俯视图;

42.图12为图11的f-f向剖视图;

43.图13为实施例1的隔膜泵的流体室的仰视图;

44.图14为图13的g-g向剖视图;

45.图15为实施例1的隔膜泵的隔膜室从一个方向看的立体图;

46.图16为实施例1的隔膜泵的隔膜室从另一个方向看的立体图;

47.图17为实施例1的隔膜泵的隔膜室的仰视图;

48.图18为图17的e-e向剖视图;

49.图19为实施例1的隔膜泵的隔膜室的俯视图;

50.图20为实施例1的隔膜泵的膜片的立体图;

51.图21为实施例1的隔膜泵的垫片的立体图;

52.图22为实施例1的隔膜泵的隔膜支架的立体图;

53.图23为实施例1的隔膜泵的摆动架的立体图;

54.图24为实施例1的隔膜泵的隔膜室、膜片、隔膜支架、摆动架、轴承以及进水单向阀和出水单向阀组合后的整体结构的俯视图;

55.图25为图24的c-c向剖视图;

56.图26为图24的d-d向剖视图;

57.图27为实施例1的隔膜泵的限压断电装置的爆炸图;

58.图28为实施例1的隔膜泵的电机及其组装结构的爆炸图;

59.图29为实施例2的隔膜泵的主视图;

60.图30为图29的h-h向剖视图;

61.图31为实施例2的隔膜泵的流体室的立体图;

62.图32为实施例2的隔膜泵的流体室的俯视图;

63.图33为图32的i-i向剖视图。

具体实施方式

64.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

65.实施例1:

66.本实用新型实施例提供一种隔膜泵,如图2-28所示,包括电机1、偏心轮2、摆动架3、隔膜支架4、膜片5、隔膜室6和流体室7,其中:

67.流体室7上设置有进水通道9和出水通道10,流体室7下部开设有向下方开口的隔

膜室安装槽11,进水通道9和出水通道10位于隔膜室安装槽11上方,隔膜室6从下方安装在隔膜室安装槽11内,并且流体室7与隔膜室8之间的空间形成进水腔12和出水腔13;进水腔12和出水腔13通过隔离结构14密封隔离,进水通道9与进水腔12连通,出水通道10与出水腔13连通。

68.隔膜室6下部开设有向下方开口的多个工作腔槽体15,相邻工作腔槽体15之间设置有间隔结构16,各个工作腔槽体15按照圆周排列的方式均匀分布,每个工作腔槽体15的外侧边缘均为圆弧结构78,所有工作腔槽体15的圆弧结构78均以隔膜室6底端中心点为圆心,且所有工作腔槽体15的圆弧结构78的半径相等;即所有工作腔槽体15的圆弧结构78同心同径,所有工作腔槽体15的圆弧结构78均是同一个圆形的一部分弧段。

69.膜片5设置在隔膜室6下方,一个工作腔槽体15与膜片5之间的空间形成一个工作腔17。本实用新型的多个工作腔槽体15按照圆周排列的方式均匀分布,并且其外边缘圆弧结构78同心同径,这种方式与现有技术的方式(即四个工作腔槽体102按照方形的设置分布,各个工作腔槽体102的圆弧103分别以各自的工作腔槽体102内的一点为圆心)相比,在同样尺寸的隔膜室6上,本实用新型的工作腔槽体15形成的工作腔体积更大,在有限的隔膜泵内部空间内提升了工作腔的体积,可以充分利用隔膜泵的内部空间,能够在不增大隔膜泵体积和电机负载的情况下提升了隔膜泵的吸排量。

70.每个工作腔17分别通过进水孔18和出水孔19与进水腔12和出水腔13连通,进水孔18和出水孔19上分别设置有进水单向阀20和出水单向阀21。

71.隔膜支架4设置在膜片5下方,隔膜支架4固定连接在流体室7底部,使得流体室7、隔膜室6、膜片5和隔膜支架4组装在一起。隔膜支架4固定后使得隔膜支架4与隔膜室6互相挤压,将工作腔槽体15的底端和间隔结构16的底端挤压在膜片5上进行密封,工作腔槽体15的外侧边缘的圆弧结构78和工作腔槽体15之间的间隔结构16的底端均设置有密封凸筋,与膜片5紧密配合密封,形成各个密封的工作腔17,并且各个工作腔17相互独立,通过间隔结构16间隔开。

72.隔膜支架4上开设有摆动架通过孔22,摆动架3顶部穿过摆动架通过孔22与膜片5连接,使得流体室7、隔膜室6、膜片5、隔膜支架4和摆动架3装配在一起,形成隔膜泵的泵体结构。再通过如下方式装配电机1,与泵体结构形成隔膜泵:偏心轮2设置在电机1的输出轴23上,偏心轮2通过轴承24与摆动架3底部配合。

73.本实用新型在使用时,进水通道9通过外部管道等连接外部液体源(例如水箱等),电机1带动偏心轮2运动,由于偏心轮2的轴线与电机1的输出轴23的轴线具有一定夹角,所以通过轴承24与摆动架3底部配合后,摆动架3在偏心轮2的作用下周期性的上下摆动。摆动架3与膜片5连接,摆动架3的上下摆动带动膜片5上下来回鼓动,周期性的改变工作腔17的容积。

74.当工作腔17的容积变大时,工作腔17内为低压,在该负压的作用下,进水单向阀20打开,出水单向阀21关闭,进水腔12内的液体经过进水孔18被吸入工作腔17内,进水管道9内的液体相应的进入进水腔12内。当工作腔17的容积变小时,工作腔17内为高压,在该高压的作用下,进水单向阀20关闭,出水单向阀21打开,工作腔17内的液体经过出水孔19被排入出水腔13内,进而进入出水管道10内。如此完成一个工作腔17的一个周期的吸水和排水过程,一个工作腔17周期性的不断进行吸水和排水过程,从而使得液体沿着外部液体源

‑‑

进

水管道9

‑‑

进水腔12

‑‑

进水孔18

‑‑

工作腔17

‑‑

出水孔19

‑‑

出水腔13

‑‑

出水管道10的方向不断地输送,出水管道10用于通过管道等接外部设备,用于灌溉、喷雾、高压喷射、抽水等各种操作。

75.工作腔17的数量有多个,多个与工作腔17摆动架3的不同位置对准,摆动架3的摆动过程中,同一时间摆动架3的不同位置的顶部高度有高有低,使得同一时间的工作腔17处在不同的吸水和排水状态,多个工作腔17向出水腔13排出的液体脉冲并不是同时叠加,而是在时间范围上均匀分配,使得出水管道10的液体脉动小,更加平稳。

76.本实用新型具有如下有益效果:

77.本实用新型的多个工作腔槽按照圆周排列的方式均匀分布,并且其外边缘圆弧结构同心同径,本实用新型这种方式与现有技术的方式相比,在同样尺寸的隔膜室上,本实用新型的工作腔槽体体积更大,形成的工作腔体积更大,在有限的隔膜泵内部空间内提升了工作腔的体积,可以充分利用隔膜泵的内部空间,能够在不增大隔膜泵体积和电机负载的情况下提升了隔膜泵的吸排量。

78.为保证工作腔正常工作,防止工作腔的压力损失,需要对工作腔进行密封。并且,由于隔膜泵工作腔的数量为多个,而多个工作腔各自独立工作,各个工作腔的在同一时间的工作状态不同,同一时间内有的工作腔为高压,有的为低压。所以,为防止各个工作腔的不同压力状态的互相影响,也需要将各个工作腔互相密封隔离。

79.本实用新型中,可以通过前述的将隔膜支架4固定到流体室7底部,与隔膜室6互相挤压的方式实现各个工作腔17的密封。但是隔膜支架4固定连接在流体室7底部上时,由于流体室7开有隔膜室安装槽11,所以隔膜支架4一般只能固定到隔膜室安装槽11边缘的结构上,即固定在流体室7外周,而隔膜支架4的中间部分无法与流体室7固定,即隔膜支架4的中间部分处于无固定的状态。

80.隔膜泵工作时,工作腔17内的液体压力较高,由于隔膜支架4的中间部分无固定,所以隔膜泵工作一段时间后,在高压工作腔17的作用下,隔膜支架4的中间部分容易向下变形。隔膜支架4一般为塑料材质,且其形式一般为板状结构,较容易变形;特别是隔膜支架4上一般开设有供摆动架3顶部穿过的摆动架通过孔22,摆动架通过孔22进一步降低了隔膜支架4的强度,使得隔膜支架4更容易向下变形。

81.隔膜支架4向下变形后,隔膜支架4与隔膜室6的互相挤压不再严密,工作腔槽体15的底端和间隔结构16的底端不能再紧密的挤压在膜片5上,甚至会产生缝隙。一方面,工作腔槽体15的底端与膜片5之间的缝隙会导致工作腔17的压力泄露,造成工作腔的压力损失,降低隔膜泵的工作效率;另一方面,间隔结构16与膜片5之间的缝隙会造成各工作腔17互相连通渗漏,各个工作腔17的不同状态的压力会互相中和平衡,也会降低隔膜泵的工作效率。

82.为解决这一问题,本实用新型的隔膜泵还包括连接螺钉8,通过连接螺钉8将隔膜室6的中心以及膜片5的中心固定到隔膜支架4上,即固定到隔膜支架4的中心,使得隔膜室6、膜片5和隔膜支架4形成一个整体结构。

83.通过连接螺钉8将隔膜室、膜片5和隔膜支架4的中心固定,即使在工作腔17的压力作用下,隔膜支架4的中间部分也不会向下变形,提高了隔膜泵工作腔17的密封性、耐久性和抗变形能力,不会造成工作腔17的压力损失,也不会造成各工作腔17互相连通渗漏,隔膜泵的工作效率不会降低。

84.可见,本实用新型通过连接螺钉8将隔膜室6、膜片5和隔膜支架4的中心固定,使得隔膜支架4中心与隔膜室6、膜片5连接在一起,在工作腔17的压力作用下,隔膜支架4的中间部分由于被连接螺钉8固定,受连接螺钉8的约束而不会向下变形,提高了膜泵工作腔17的密封性、耐久性和抗变形能力,不会造成工作腔17的压力损失,也不会造成各工作腔17互相连通渗漏,隔膜泵的工作效率不会降低。

85.作为本实用新型的一种改进,隔膜室安装槽11包括进水腔槽体25和出水腔槽体26,出水腔槽体26位于隔膜室安装槽11中部,即图中环形隔板32内部的部分,进水腔槽体25位于出水腔槽体26周围,进水腔槽体25是一整个连通的槽体,与出水腔槽体26通过环形隔板32互相隔离,在出水腔槽体26外侧周围均匀分布。进水通道9通过进水口27与进水腔槽体25连通,即与进水腔12连通;出水通道10通过出水口28与出水腔槽体26连通,即与出水腔13连通。

86.隔膜室6上部包括进水腔槽体对应部29和出水腔槽体对应部30,出水腔槽体对应部30位于隔膜室6上部中间部分,即一周密封垫槽31内部的部分,出水孔19位于出水腔槽体对应部29上。工作腔17为多个,出水孔19相应的也是多个,多个出水孔19全部都位于一周密封垫槽31内部。进水腔槽体对应部29位于出水腔槽体对应部30周围,即一周密封垫槽31外部,进水腔槽体对应部29是一整个连通的结构,在出水腔槽体对应部30外侧周围均匀分布。进水孔18位于进水腔槽体对应部30上,工作腔17为多个,进水孔18相应的也是多个,多个进水孔18在进水腔槽体对应部29上按照圆周排列的方式均匀分布。

87.进水腔槽体25与进水腔槽体对应部29配合,形成进水腔12;出水腔槽体26与出水腔槽体对应部30配合,形成出水腔13。工作腔17的数量有多个,并且多个工作腔互相隔离,单独工作。而进水腔12为一个连通的整体结构,多个进水孔18与一个进水腔12连通,多个进水孔18在一个进水腔12上按照圆周排列的方式沿一周均匀分布。出水腔13也是一个连通的整体结构,多个出水孔19与一个出水腔13连通,多个出水孔19在一个出水腔13内均匀分布。

88.出水腔13和进水腔12的隔离结构14包括环形隔板32,环形隔板32设置在隔膜室安装槽11内并位于进水腔槽体25和出水腔槽体26之间,将进水腔槽体25和出水腔槽体26互相隔离。出水腔槽体对应部30和进水腔槽体对应部29之间开设有一圈密封垫槽31,密封垫槽31内设置有密封垫33。环形隔板32底部顶紧密封垫33,将进水腔12和出水腔13密封隔离。

89.环形隔板32和密封垫槽31均为一圈环形封闭结构,优选均为方形环,密封垫33优选为方形垫圈。

90.为使得隔膜室6上的各个结构更加紧凑,本实用新型按照如下方式布置出水孔19和进水孔18:多个进水孔18在隔膜室6的进水腔槽体对应部29上按照圆周排列的方式均匀分布,即在隔膜室6上部外周均匀分布;一个出水孔19位于两个相邻的进水孔18之间,并相对于进水孔18靠近隔膜室6的中心,即位于进水孔18内侧;并且一个出水孔18位于两个相邻的工作腔槽体15之间的间隔结构16的上方,每个工作腔17在其间隔结构16的内侧处开设有与该工作腔17的出水孔19连通的工作腔排水口79。

91.相邻两个出水孔19之间在隔膜室6上开设有减厚槽84,防止相邻两个出水孔19之间的隔膜室6结构过厚,在隔膜室6成型时产生收缩造成出水孔19变形。

92.作为本发明实施例的另一种改进,每个工作腔17内在膜片5顶面上均设置有垫片34,垫片34为扇形片状结构,垫片34下表面中部设置有第一装配结构80,膜片5上表面设置

有第二装配结构81,垫片34的外侧部分上开设有多个定位孔82,膜片5上表面设置有向上的多个定位柱83。

93.垫片34的第一装配结构80与膜片5的第二装配结构81配合,第一装配结构80可以为向下的凸起结构,第二装配结构81可以为向下的凹陷结构,凸起结构位于凹陷结构内。并且膜片5的多个定位柱83分别插在垫片34的多个定位孔82内。垫片34通过膜片连接螺钉35从垫片34顶部向下穿过垫片34和膜片5后固定连接到摆动架3顶部。通过膜片连接螺钉35将垫片34、膜片5以及摆动架3的顶部连接在一起。

94.本实用新型将垫片34设置在膜片连接螺钉35和膜片5之间,防止膜片连接螺钉35对膜片5的伤害,垫片34的底部外边缘进行弧形倒角平滑,防止膜片5变形时垫片34的底部外边缘割伤膜片5。

95.摆动架3顶部设置有摆动头36,摆动头36的顶端面形状为扇形,与垫片34的形状相适应。膜片连接螺钉35将垫片34以及膜片5的相应位置固定连接到摆动头36顶端。摆动架3底部设置有轴承槽37,偏心轮2套在输出轴23上,轴承24的内圈套在偏心轮2上,轴承24的外圈位于轴承槽37内。偏心轮2通过轴承24和轴承槽37将摆动动作传递给摆动架3,使得摆动头36周期性上下摆动。

96.隔膜支架4与电机1之间还设置有电机支架67,偏心轮2、轴承24和轴承槽37位于电机支架67上部的容纳槽68内,电机1的输出轴23穿过电机支架67底部的孔69进入容纳槽68内,与偏心轮2连接。螺钉64将流体室7边缘、隔膜支架4边缘以及电机支架67的边缘连接,容纳槽68内通过螺钉70与电机1连接,电机1外部设有电机壳71,电机壳71顶部通过螺钉72与电机支架67底部连接,电机壳71上设置4个电机脚73,电机脚73插在电机壳71上的连接槽74内并通过粘结胶固定在电机壳71上。

97.工作腔槽体15的数量优选为4个,4个工作腔槽体15在隔膜室6的底端中心的外侧按照圆周排列的方式均匀分布,4个工作腔槽体15之间的间隔结构为间隔板。4个工作腔槽体15与膜片5的中心外侧的4个对应位置配合形成4个工作腔17,4个工作腔对应有4套出水孔19和进水孔18,4个进水孔18在一个进水腔12上按照圆周排列的方式均匀分布,4个出水孔19在一个出水腔13内均匀分布。

98.垫片34和摆动头36的数量也均为4个,与工作腔17的位置相对应,也是在中心外侧按照圆周排列的方式均匀分布,摆动架通过孔22的数量也为4个,在隔膜支架4的中心外侧按照圆周排列的方式均匀分布,4个摆动头36分别穿过4个摆动架通过孔22,并通过垫片34和膜片连接螺钉25与膜片5的中心外侧的4个对应位置连接。

99.隔膜室6、膜片5、隔膜支架4的中心没有被相应结构占用,可以方便连接螺钉8在中心处将三者连接。隔膜室6、膜片5、隔膜支架4在中心处均设置有各自的螺钉孔75、76、77,优选的,隔膜支架4顶端中心设置有用于与连接螺钉8连接的螺钉孔柱65,螺钉孔77开设在螺钉孔柱65上。

100.本实施例中,进水单向阀20包括进水阀芯38、进水弹簧39和进水弹簧座40,进水阀芯38、进水弹簧39和进水弹簧座40在进水孔18内按照从上到下的方向依次设置。进水弹簧座40与进水孔18连接在一起,使得进水阀芯38、进水弹簧39和进水弹簧座40在进水孔18内形成一个整体,进水阀芯38受到进水弹簧39向上的弹力,使得进水阀芯38密封顶靠在进水孔18的上端,将进水孔18封闭。当工作腔17内为负压时,该负压克服进水弹簧39向上的弹

力,使得进水阀芯38向下运动,与进水孔18的上端脱开,打开进水孔18。进水弹簧座40上开设有进水弹簧座通水孔41。使得进水腔12内的液体可以经过进水孔18、进水弹簧座通水孔41进入工作腔17。

101.出水单向阀21包括出水阀芯42、出水弹簧43和出水弹簧座44,出水阀芯42、出水弹簧43和出水弹簧座44在出水孔19内按照从下到上的方向依次设置。出水弹簧座44与出水孔19连接在一起,使得出水阀芯42、出水弹簧43和出水弹簧座44在出水孔19内形成一个整体,出水阀芯42受到出水弹簧43向下的弹力,使得出水阀芯42密封顶靠在出水孔19的下端,将出水孔19封闭。当工作腔内为高压时,该高压克服出水弹簧43向上的弹力,使得出水阀芯42向下运动,与出水孔19的下端脱开,打开出水孔19。出水弹簧座44上开设有出水弹簧座通水孔45,使得工作腔17内的液体可以经过出水孔19、进水出水弹簧座通水孔45进入出水腔13。

102.本实用新型不限制进水弹簧座40、出水弹簧座44分别与进水孔18、出水孔19的连接方式,在其中一个示例中,出水弹簧座44与出水孔19以过盈配合的方式连接在一起,出水弹簧座44过盈配合压在出水孔19内,过盈配合的配合力大于出水弹簧43的弹力,将出水阀芯42、出水弹簧43整体压在出水孔19内。由于工作腔17通过出水孔19向出水腔13排出的为高压液体,为防止出水弹簧座44被高压液体向上冲开,在隔膜室安装槽11内设置有装配柱46,装配柱46从上方顶在出水弹簧座44的顶端面上,将出水弹簧座44向下固定在(即压在)出水孔19内。

103.相应的,进水弹簧座40与进水孔18也可以以过盈配合的方式连接在一起。由于进水孔18内流通的是低压液体,过盈配合的进水弹簧座40不容易被液体冲开,因此可以不设置将进水弹簧座40的固定结构,当然,也可以设置相应的固定结构,将进水弹簧座40向上固定在(即压在)进水孔18内,固定结构的设置方式不受限制。

104.当隔膜泵正常工作时,持续从进水腔12向出水腔13输送液体,当出水通道10或其连接的外部管道等设备堵塞时,会导致出水腔13、出水通道10内的水压持续增大,如果没有保护措施,可能会损坏隔膜泵或其他外部连接的设备。

105.因此有必要为隔膜泵设置超压保护措施,本实施例中,超压保护措施为限压断电装置47,限压断电装置47包括上端敞口的第一限压腔48,第一限压腔48底部通过第一高压孔49与出水腔13连通,第一限压腔48顶端设置有第一减压软垫50,第一减压软垫50顶部设置有第一弹簧套51,第一弹簧套51周围套有第一减压圈52,第一弹簧套51内设置有第一调压弹簧53,第一调压弹簧53顶端设置有第一弹簧座54,第一弹簧座54顶端设置有第一调压螺钉55,第一弹簧套51的上方设置有微动开关56,并且微动开关56的触点57位于第一弹簧套51的顶部法兰的上方。

106.隔膜泵正常工作时,第一调压弹簧53将第一弹簧套51和第一减压软垫50向下压在第一限压腔48顶部,第一弹簧套51的顶部法兰不按压微动开关56的触点57,隔膜泵的电机1一直持续正常工作。当出水通道10或其连接的外部管道等设备堵塞时,出水腔13内的液体压力升高,出水腔13内的液体压力通过第一高压孔49传递到第一限压腔48,并通过第一限压腔48对液体压力进行放大。第一限压腔48向上的液体压力克服第一调压弹簧53向下的弹力,使得第一减压软垫50向上变形,推动第一弹簧套51向上移动一定距离,第一弹簧套51的顶部法兰按压微动开关56的触点57,微动开关56使得线路断开通电,电机1停止运转,出水通道10内的水压被限制在一定的范围内,防止损坏设备。当堵塞故障排除后,出水通道10的

水压降低,第一弹簧套51和第一减压软垫50在第一调压弹簧53的压力下复位,微动开关56的触点57复位,电机1重新开始运转。

107.第一减压圈52用于对第一弹簧套51的上下运动起到导向作用,并且第一减压圈52的下部外周处留有供第一减压软垫50向上变形的空间。第一调压螺钉55用于调节第一弹簧座54的上下位置,进而调节第一调压弹簧53的松紧,使得在合适的液体压力下第一减压软垫50向上变形。

108.第一限压腔48开设在流体室7顶部,第一减压软垫50安装在流体室7顶部的第一限压腔48顶部。第一减压圈52过盈配合在顶盖58底部的槽59内,第一弹簧套51、第一调压弹簧53和第一弹簧座54位于顶盖58内部且在第一减压圈52与顶盖58的顶壁之间。顶盖58顶部设置有开关护盖60,微动开关56位于开关护盖60内,顶盖58的顶壁上开设有窗口61,微动开关56底部穿过窗口61进入顶盖58内部,微动开关56的触点57位于微动开关56的底面上。

109.开关护盖60通过螺钉62与顶盖58连接,第一调压螺钉55从开关护盖60上方向下穿过开关护盖60、顶盖58的顶壁后顶在第一弹簧座54的顶端,顶盖58通过螺钉63连接到流体室7顶端。

110.实施例2:

111.本实施例与实施例1的不同之处在于,实施例1的超压保护措施为限压断电装置47,而本实施例的超压保护措施为限压回流装置86,如图29-33所示。限压回流装置86包括上端敞口的第二限压腔87,第二限压腔87底部通过第二高压孔88与出水腔13连通,第二限压腔87内设置有竖向向上设置的回流柱89,回流柱89从顶端向下开设有回流孔90,回流孔90底端与进水通道9连通。

112.第二限压腔87和回流孔90顶端设置有第二减压软垫92,第二减压软垫92顶部设置有第二弹簧套93,第二弹簧套93周围套有第二减压圈94,第二弹簧套93内设置有第二调压弹簧95,第二调压弹簧95顶端设置有第二弹簧座96,第二弹簧座96顶端设置有第二调压螺钉97。

113.隔膜泵正常工作时,第二调压弹簧95将第二弹簧套93和第二减压软垫92向下压在第二限压腔87和回流孔90顶部,在第二减压软垫92的隔离下,第二限压腔87和回流孔90不连通,隔膜泵的电机1一直持续正常工作,液体一直沿着进水管道9

‑‑

进水腔12

‑‑

工作腔17

‑‑

出水腔13的方向输送。

114.当出水通道10或其连接的外部管道等设备堵塞时,出水腔13内的液体压力升高,出水腔13内的液体压力通过第二高压孔88传递到第二限压腔87,并通过第二限压腔87对液体压力进行放大。第二限压腔87向上的液体压力克服第二调压弹簧95向下的弹力,第二减压软垫92向上变形,使得第二限压腔87和回流孔90从顶部连通,液体按照出水腔13

‑‑

第二高压孔88

‑‑

第二限压腔87

‑‑

回流孔90

‑‑

进水通道9的方向回流,即出水腔13的液体回流到进水通道9内,从而降低出水腔13内的压力,出水通道10内的水压被限制在一定的范围内,防止损坏设备。

115.当堵塞故障排除后,出水通道10的水压降低,第二弹簧套93和第二减压软垫92在第二调压弹簧95的压力下复位,第二减压软垫92重新将第二限压腔87和回流孔90顶部封堵隔离,结束液体的回流,隔膜泵恢复正常工作。

116.实施例1中,出水腔13内的液体压力升高时,电机1停止工作,通过停止工作的方式

防止出水腔13压力过高;而本实施例中,出水腔13内的液体压力升高时,电机1不停止,而是一直工作,通过回流的方式防止出水腔13压力过高。

117.第二限压腔87和回流柱89位于流体室7顶部,第二减压软垫92安装在流体室7顶部的第二限压腔87和回流孔90顶部。第二弹簧套93、第二减压圈94、第二调压弹簧95和第二弹簧座96位于回流顶盖98内,回流顶盖98通过螺钉连接到流体室7顶端。第二调压螺钉97从回流顶盖98上方向下穿过回流顶盖98后顶在第二弹簧座96的顶端。

118.本实施例中,除限压回流装置86与实施例1的限压断电装置47不同,以及与限压回流装置86配合的相应结构不同之外,其他均与实施例1相同,本实施例不再赘述。

119.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。