1.本实用新型属于发动机技术领域,具体涉及一种油底壳及发动机。

背景技术:

2.车辆的发动机油底壳直接与发动机相连,承担和传递着来自发动机的噪声和振动,虽然油底壳不承受任何工作负荷,但是由于油底壳属薄壳体结构,具有质量轻、刚度小的特点,自振频率低,所以出现与机体的低频振动一致的机会也会很多,从而可能发生共振,与其它振动相比,此类振动最为强烈,最具破坏性,且振动频率主要集中在中低频段,对外产生较大的辐射噪声。

3.油底壳的形状由车型与发动机型号所决定,例如一种挖掘机油底壳,其油底壳的深端在中间,两侧布置浅端,这种结构形式使得油底壳的异响风险高,辐射噪声大,同时因为油底壳的结构是由多个大平面组成,总体刚度较差,自身固有频率低,容易与发动机常用转速产生的振动形成共振,放大噪声,甚至可能对油底壳造成损坏。

技术实现要素:

4.本实用新型提供了一种油底壳及发动机,以解决上述技术问题中的至少一个。

5.本实用新型所采用的技术方案为:

6.一种油底壳,包括壳体和固连于所述壳体的连接结构,所述壳体包括深腔区和两个浅腔区,所述深腔区的深度大于所述浅腔区的深度,所述深腔区包括第一侧壁和第二侧壁,所述浅腔区设置于所述第二侧壁,且所述深腔区和所述浅腔区相互连通,所述第一侧壁具有向所述壳体内部凹陷的第一筋位,所述第一筋位自所述深腔区的底壁向所述深腔区的顶部延伸,并且所述第一筋位自所述深腔区的底壁向所述深腔区的顶部宽度递减。

7.所述第二侧壁具有向所述壳体内部凹陷的第二筋位,所述第二筋位由所述深腔区的底壁向所述浅腔区的底壁延伸。

8.所述深腔区和所述浅腔区的底壁均设有向所述壳体外部凸出的第三筋位。

9.所述连接结构包括:

10.连接块,所述连接块开设有通孔,所述连接块与所述壳体固连;

11.紧固件,所述紧固件能够穿过所述连接块的所述通孔,以将所述油底壳与发动机机体紧固连接;

12.套筒,所述套筒包括套接部,所述套接部套设于所述紧固件,所述套接部与所述通孔可拆卸连接。

13.所述连接结构还包括第一隔振层和第二隔振层,所述第一隔振层位于所述紧固件的头部与所述连接块之间;所述第二隔振层位于所述连接块远离所述第一隔振层的一端。

14.所述套筒还包括限位部,所述限位部位于所述紧固件的头部与所述连接块之间,以与所述连接块止挡,且所述第一隔振层位于所述限位部与所述连接块之间。

15.所述连接块包括第一凹槽和第二凹槽,所述第一隔振层至少部分区域容置于所述

第一凹槽内,所述第二隔振层至少部分区域容置于所述第二凹槽内。

16.所述油底壳还包括弹性密封件,所述壳体包括安装部,所述弹性密封件设置于所述安装部朝向发动机机体的一侧。

17.所述安装部具有折弯结构,以在所述安装部朝向发动机机体的一侧形成安装凸面,背离发动机机体的一侧形成安装空间,所述弹性密封件套设于所述安装凸面,所述连接结构的至少部分区域固定于所述安装空间。

18.一种发动机,包括机体,还包括所述油底壳,所述油底壳安装于所述机体的底部。

19.由于采用了上述技术方案,本实用新型所取得的有益效果为:

20.1.所述深腔区的所述第一侧壁具有向所述壳体内部凹陷的所述第一筋位,提高所述第一侧壁的刚度,而且所述第一筋位的宽度由下至上递减,液体压强与深度有关,所述第一侧壁位置越深的区域受到的作用力越大,第一筋位的宽度变化能够与液体深度所带来的作用力相适应,进而增大所述油底壳的刚度;同时,所述第一筋位的设置能够提高所述第一侧壁的固有频率,避开和发动机常用转速内的激励共振,防止所述第一侧壁与发动机形成共振放大噪声,还避开了人耳的敏感频率,降低第一侧壁的振幅,降低发动机工作中的整体噪声,提高了油底壳的nhv(nhv分别代表的是:噪音(noise)、振动(vibration)、平顺性(harshness),近年来,随着人们环保意识的增强,对汽车提出了更高要求。最近,国际汽车界又制定了一项新标准,简称为nvh标准,即噪音、振动、平顺性三项标准,通俗称为乘坐轿车的"舒适感"。)性能。

21.2.作为本实用新型的一种优选实施方式,在所述第二侧壁设置由所述深腔区的底壁向所述浅腔区的底壁延伸的所述第二筋位,提高所述第二侧壁以及与所述浅腔区底壁连接处的刚度,所述第二筋位的设置能够提高所述第二侧壁的固有频率,避开和发动机常用转速内的激励共振,以降低噪声。

22.3.作为本实用新型的一种优选实施方式,所述深腔区和所述浅腔区的底壁均设有向所述壳体外部凸出的所述第三筋位,提高所述油底壳底壁的强度,保证油底壳的使用寿命,提高所述油底壳底壁的固有频率,提高所述油底壳底壁的nhv性能,所述第三筋位向所述壳体外部凸出,增大所述油底壳的容积,以抵消设置所述第一筋位和所述第二筋位所减少的容积,保证所述油底壳的贮油量。

23.4.作为本实用新型的一种优选实施方式,由于所述壳体与发动机机体通过直接连接时,所述壳体内的油液能够通过螺栓渗出,所以,额外设置所述连接结构与发动机机体连接,保证连接强度的同时,避免所述壳体中的油液通过所述紧固件渗出所述壳体外部;在所述连接块与所述紧固件之间设置所述套筒,提高所述紧固件与所述连接块之间的连接强度,降低所述紧固件在所述通孔中的振动幅度,降低发动机工作时通过紧固件传递的振动,进而减小噪声。

24.5.作为本实用新型的一种优选实施方式,在所述连接块的两端面分别设置所述第一隔振层和所述第二隔振层,降低发动机通过所述连接结构向所述油底壳传递的振动,进而降低发动机工作过程中的噪声。

25.6.作为本实用新型的一种优选实施方式,所述套筒包括所述限位部,能够防止安装过程中所述套筒过度深入所述通孔并由所述连接块的顶端伸出,保证所述套筒无法干涉所述油底壳与发动机机体的连接,降低所述套筒的安装难度,保证连接强度。

可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。在本说明书的描述中,参考术语“实施方式”、“实施例”、“一种实施例”、“示例”或“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。

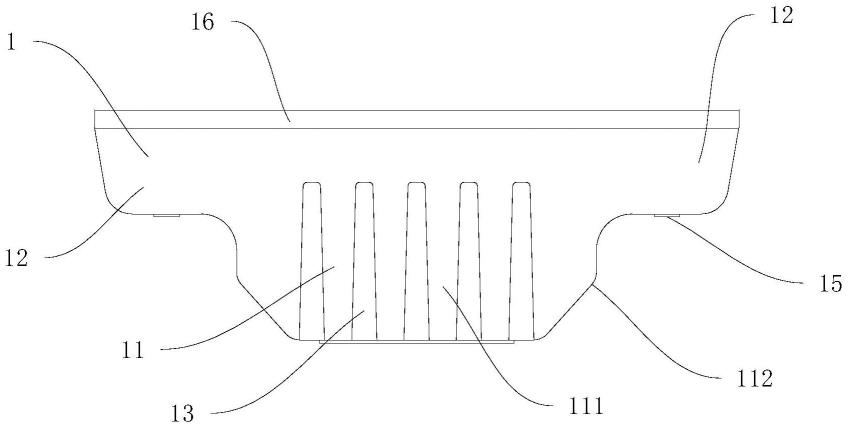

41.如图1、图2所示,一种油底壳,包括壳体1和固连于所述壳体1的连接结构2,所述壳体1包括深腔区11和两个浅腔区12,所述深腔区11的深度大于所述浅腔区12的深度,所述深腔区11包括第一侧壁111和第二侧壁112,所述浅腔区12设置于所述第二侧壁112,且所述深腔区11和所述浅腔区12相互连通,所述第一侧壁111具有向所述壳体1内部凹陷的第一筋位13,所述第一筋位13自所述深腔区11的底壁向所述深腔区11的顶部延伸,并且所述第一筋位13自所述深腔区11的底壁向所述深腔区11的顶部宽度递减。

42.所述深腔区11的所述第一侧壁111具有向所述壳体1内部凹陷的所述第一筋位13,能够提高所述第一侧壁111的刚度,提高所述壳体1的强度,而且所述第一筋位13的宽度由下至上递减,液体压强与深度有关,所述第一侧壁111位置越深的区域受到的油液所带来的作用力越大,所述第一筋位13的宽度变化能够与油液深度所带来的作用力相适应,以缓解油液对所述第一侧壁111的冲击,提高所述油底壳的使用寿命;同时,所述第一筋位13的设置能够提高所述第一侧壁111的固有频率,避免和发动机常用转速内的激励共振,防止所述第一侧壁111与发动机形成共振放大噪声,还避开了人耳的敏感频率,降低了噪声对人体的影响,降低所述第一侧壁111的振幅,降低发动机工作中的整体噪声,提高了所述油底壳的nhv性能。

43.进一步地,如图1、图2所示,所述第二侧壁112具有向所述壳体1内部凹陷的第二筋位14,所述第二筋位14由所述深腔区11的底壁向所述浅腔区12的底壁延伸。

44.在所述第二侧壁112设置由所述深腔区11的底壁向所述浅腔区12的底壁延伸的所述第二筋位14,提高所述第二侧壁112以及与所述浅腔区12底壁连接处的刚度,所述第二筋位14的设置能够提高所述第二侧壁112的固有频率,降低所述第二侧壁112的振幅,降低发动机工作中的整体噪声。

45.更进一步地,如图1、图2所示,所述深腔区11和所述浅腔区12的底壁均设有向所述壳体1外部凸出的第三筋位15。

46.所述深腔区11和所述浅腔区12的底壁均设有向所述壳体1外部凸出的所述第三筋位15,提高所述壳体1底壁的强度,缓解油液对所述壳体1底壁的冲击力,保证所述油底壳的使用寿命,提高所述壳体底壁的固有频率,提高所述油底壳底壁的nhv性能。

47.需要说明的是,本实用新型针对挖掘机的使用工况和发动机的主激励频率,结合拓扑优化计算分析,确定所述油底壳需要优化的主要位置,分别为所述第一侧壁111、所述第二侧壁112以及所述壳体1的底壁,因此,设置所述第一筋位13、所述第二筋位14以及所述第三筋位15,以提高所述壳体1的刚度以及固有频率,进而将容易与发动机主激励频率形成共振的区域的固有频率提高,以减少共振的发生,提高所述油底壳的nhv性能。

48.此外,本实用新型对所述第一筋位13、所述第二筋位14以及所述第三筋位15的凸起或凹陷关系不做限制,为了降低生产难度,本实用新型中所述第一筋位13和所述第二筋

位14优选为向所述壳体1内部凹陷,优选地,所述第三筋位15向所述壳体1外部凸出,能够增大所述壳体1的容积,以抵消设置所述第一筋位13和所述第二筋位14所减少的容积,保证所述油底壳的贮油量。

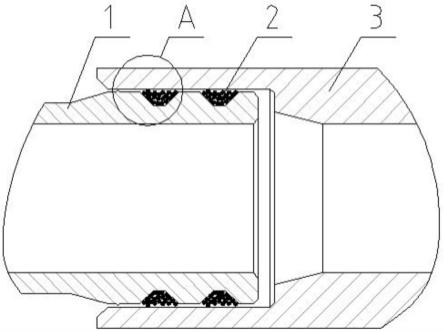

49.作为本实用新型下的一种优选实施方式,如图3所示,所述连接结构2包括:

50.连接块21,所述连接块21开设有通孔211,所述连接块21与所述壳体1固连;

51.紧固件22,所述紧固件22能够穿过所述连接块21的所述通孔211,以将所述油底壳与发动机机体紧固连接;

52.套筒23,所述套筒23包括套接部231,所述套接部231套设于所述紧固件22,所述套接部231与所述通孔211可拆卸连接。

53.具体地,所述连接块21固定于所述壳体1顶部的外缘,所述紧固件22优选为螺栓,所述套筒23优选为柔性材料,所述套筒23的内壁与所述紧固件22过盈配合,所述套筒23的外壁与所述通孔211过盈配合。

54.在常规技术手段中,油底壳与发动机机体的安装连接是通过油底壳顶部边缘的法兰以及螺栓与发动机机体连接,在这种连接方式中,油底壳内的油液能够通过螺栓渗出到外部,对油底壳内部的油液造成浪费,还会对发动机的安装环境造成污染,所以,本优选实施方式中,额外设置所述连接结构2,使得所述油底壳能够通过所述连接结构2与发动机机体连接,保证连接强度的同时,避免所述壳体1中的油液通过所述紧固件22渗出所述壳体1外部;在所述连接块21与所述紧固件22之间设置所述套筒23,提高所述紧固件22与所述连接块21之间的连接强度,降低所述紧固件22在所述通孔211中的振动幅度,降低发动机工作时通过紧固件22传递的振动,进而减小噪声。

55.作为本实施方式下的一种优选实施例,如图3所示,所述连接结构2还包括第一隔振层24和第二隔振层25,所述第一隔振层24位于所述紧固件22的头部与所述连接块21之间;所述第二隔振层25位于所述连接块21远离所述第一隔振层24的一端。

56.具体地,作为优选所述第一隔振层24和所述第二隔振层25均采用弹性材料,所述第一隔振层24位于所述连接块21的底端,被所述紧固件22的头部与所述连接块21挤压,所述第二隔振层25位于所述连接块21的顶端,安装完成后,所述所述第二隔振层25被所述连接块21与发动机机体挤压。

57.在所述连接块21的两端面分别设置所述第一隔振层24和所述第二隔振层25,所述第一隔振层24将所述连接块21与发动机机体隔开,减小发动机通过连接处向所述壳体1传递的振动,所述第二隔振层25与所述套筒23配合将所述连接块21与所述紧固件22隔开,降低发动机通过所述紧固件22向所述壳体1传递的振动,同时利用所述第一隔振层24和所述第二隔振层25的弹性性质,提供缓冲效果,进一步降低由发动机向所述油底壳传递的振动,进而降低发动机工作过程中的噪声,提高nhv性能。

58.作为本实施例下的一个具体示例,如图3所示,所述套筒23还包括限位部232,所述限位部232位于所述紧固件22的头部与所述连接块21之间,以与所述连接块21止挡,且所述第一隔振层24位于所述限位部232与所述连接块21之间。所述第一隔振层24被所述限位部232和所述连接块21的底端挤压。

59.所述套筒23包括所述限位部232,能够防止安装过程中所述套筒23过度深入所述通孔211并由所述连接块21的顶端伸出,保证所述套筒23无法干涉所述油底壳与发动机机

体的连接,降低所述套筒的安装难度,保证连接强度,同时限位部232也能够带来一定的缓冲隔振效果,进一步降低发动机向所述油底壳传递的振动,降低发动机工作过程中的噪声。

60.进一步地,所述连接块21包括第一凹槽212和第二凹槽213,所述第一隔振层24至少部分区域容置于所述第一凹槽212内,所述第二隔振层25至少部分区域容置于所述第二凹槽213内。

61.所述连接块21包括所述第一凹槽212和所述第二凹槽213,使得所述第一隔振层24和所述第二隔振层25的安装位置受到限制,安装或工作过程中所述第一隔振层24和所述第二隔振层25的位置无法发生偏移,降低所述第一隔振层24和所述第二隔振层25的安装难度,避免位置偏移造成所述第一隔振层24和所述第二隔振层25无法达到应有的隔振效果。

62.作为本实用新型下的一种优选实施方式,如图3所示,所述油底壳还包括弹性密封件3,所述壳体包括安装部16,所述弹性密封件3设置于所述安装部16朝向发动机机体的一侧。

63.所述弹性密封件3设置于所述安装部16朝向发动机机体的一侧,保证所述壳体1与发动机机体之间密封性的同时,利用弹性体的缓冲能力在所述壳体1与发动机机体之间提供隔振效果,降低由发动机传递向所述壳体1的振动,进一步降低发动机工作过程中产生的噪声,提高nhv性能。

64.作为本实施方式下的一种优选实施例,如图3所示,所述安装部16具有折弯结构,以在所述安装部16朝向发动机机体的一侧形成安装凸面161,背离发动机机体的一侧形成安装空间162,所述弹性密封件3套设于所述安装凸面161,所述连接结构2的至少部分区域固定于所述安装空间162。

65.一种发动机,包括机体,还包括所述油底壳,所述油底壳安装于所述机体的底部。

66.具体地,所述弹性密封件3具有连接槽31,所述弹性密封件3通过所述连接槽31套设于所述安装凸面161。

67.所述弹性密封件3通过所述连接槽31套设与所述安装凸面161,一方面,降低所述弹性密封件3的安装难度,另一方面,加深所述壳体1与所述弹性密封件3之间的缝隙深度并且缝隙不在一条直线上,提高所述壳体1与所述弹性密封件3之间的密封性,避免油液渗出;所述连接结构2的至少部分区域固定于所述安装空间162,充分利用空间,使得所述油底壳结构紧凑,同时所述安装部16的折弯结构能够进一步给所述连接装置2提供可靠连接,提高连接强度。

68.本实用新型还提供了一种发动机,包括机体和所述油底壳,所述油底壳安装于所述机体的底部。

69.所述发动机包括所述油底壳,在所述发动机的工作过程中,所述发动机向所述油底壳传递的振动在所述连接结构2和所述弹性密封件3的作用下大大减少,同时所述壳体1中容易与所述发动机主激励频率形成共振的区域设置了筋位,提高所述壳体1的刚度和固有频率,避开与所述发动机的激励共振,降低所述油底壳产生的噪声,进而提高所述发动机的nhv性能。

70.本实用新型中未述及的地方采用或借鉴已有技术即可实现。

71.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

72.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。