1.本实用新型属于航空装配技术领域,涉及一种可调节的托板螺母钻模。

背景技术:

2.在飞机结构中,表面蒙皮、口盖等零件均为单面装配连接结构,这些单面连接结构中使用的紧固件大多数均为托板螺母,装配时需要制出大量的托板螺母铆钉孔,而现有的制托板螺母铆钉孔的方法需要将每个托板螺母均进行预安装,按照托板螺母的孔位进行划线制孔,操作过程非常繁琐,费时费力,且无法准确保证铆钉孔的垂直度等要求,影响飞机的装配质量和交付进度。

技术实现要素:

3.本实用新型的目的是提供一种可调节的托板螺母钻模,通过底座上的转轴定位安装两个旋转钻模,使其可绕转轴转动;在底座上开槽并安装卡块,卡块通过弹簧与底座连接,可沿弹簧轴线前后运动;在底座顶部安装盖板,并使用锁紧螺母进行锁紧,同时在转轴底部制出螺纹孔后安装定位销,定位销直径与托板螺母直径一致;在两个旋转钻模上制出铆钉钻模孔,两个铆钉钻模孔与定位销之间的相对位置与托板螺母的尺寸标准一致。本实用新型解决了托板螺母铆钉孔钻制困难的问题,大大提高了托板螺母铆钉孔的钻制效率,保证制孔质量和位置要求;同时工具结构设计合理,可根据托板螺母实际形状进行调节,以适应不同形状托板螺母的制孔需求,适应性强。

4.本实用新型的技术方案为:

5.一种可调节的托板螺母钻模,包括左侧旋转钻模1、右侧旋转钻模2、底座 3、盖板4、卡块5、弹簧6、连杆9、锁紧螺母7和定位销8。

6.所述底座3下部设有凸台,凸台上开有条形槽口,弹簧6一端固定在条形槽口底部,另一端与连杆9连接。

7.所述左侧旋转钻模1和右侧旋转钻模2为对称结构,其上均设有铆钉钻模孔;二者对称安装在底座3上部的转轴上,且均能绕转轴转动。

8.所述左侧旋转钻模1和右侧旋转钻模2上均设有方形槽口和半槽口;其中,当左侧旋转钻模1和右侧旋转钻模2均垂直于底座3时,二者的方形槽口作为躲避槽分别与连杆9嵌合,用于钻制双耳托板螺母铆钉孔;当左侧旋转钻模1 和右侧旋转钻模2转动,使二者的半槽口上下叠加为一个完整的槽口时,连杆9 在弹簧力的作用下卡入槽口中,从而锁住左侧旋转钻模1和右侧旋转钻模2的位置,用于钻制角形托板螺母铆钉孔。

9.所述盖板4通过锁紧螺母7安装在底座3上表面,盖板4上对应底座3条形槽口位置处同样开有条形槽口,卡块5依次穿过盖板4和底座3上的条形槽口与连杆9上的凸起连接。底座3的转轴底部开有螺纹孔,其内安装定位销8,用于定位托板螺母的螺栓孔。

10.进一步的,左侧旋转钻模1和右侧旋转钻模2上的铆钉钻模孔与定位销8 之间的相对位置与托板螺母的尺寸标准一致。

11.进一步的,定位销8直径与托板螺母螺栓孔直径一致。

12.本实用新型的有益效果:本实用新型提供的一种可调节的托板螺母钻模,解决了托板螺母铆钉孔钻制困难的问题,不再依靠手工安装托板螺母和划线确认铆钉位置,同时增加的铆钉孔钻模能够提高制孔质量,还能根据托板螺母型号和孔径调整钻模形状和定位销大小,满足不同型号托板螺母铆钉的制孔工作需求,使工人操作更加便利,保证了托板螺母铆钉孔的钻制质量和效率。

附图说明

13.图1为本实用新型实施例中提供的托板螺母钻模的主视图。

14.图2为本实用新型实施例中提供的托板螺母钻模的左视图。

15.图3为本实用新型实施例中提供的托板螺母钻模拆除盖板和左侧旋转钻模后的主视图。

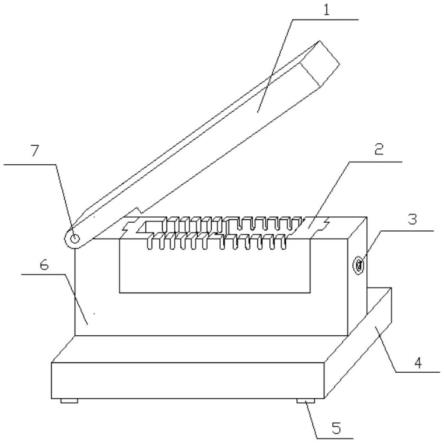

16.图4为本实用新型实施例中提供的托板螺母钻模的轴测视图。

17.图5为本实用新型实施例中提供的托板螺母钻模拆除盖板并旋转变形后的轴测视图。

18.图6为本实用新型实施例中提供的托板螺母钻模的剖视图。

19.图中:1-左侧旋转钻模;2-右侧旋转钻模;3-底座;4-盖板;5-卡块;6-弹簧;7-锁紧螺母;8-定位销;9-连杆。

具体实施方式

20.以下结合实施例和附图进一步解释本实用新型的具体实施方式,但不用于限定本实用新型。

21.如图1-3所示的一种可调节的托板螺母钻模,包括左侧旋转钻模1、右侧旋转钻模2、底座3、盖板4、卡块5、弹簧6、连杆9、锁紧螺母7和定位销8。

22.所述底座3下部设有凸台,凸台上开有条形槽口,弹簧6一端固定在条形槽口底部,另一端与连杆9连接。

23.所述左侧旋转钻模1和右侧旋转钻模2为对称结构,其上均设有铆钉钻模孔;二者对称安装在底座3上部的转轴上,且能绕转轴3转动。

24.所述左侧旋转钻模1和右侧旋转钻模2上均设有方形槽口和半槽口;其中,当左侧旋转钻模1和右侧旋转钻模2均垂直于底座3时,二者的方形槽口作为躲避槽分别与连杆9嵌合,用于钻制双耳托板螺母铆钉孔;当左侧旋转钻模1 和右侧旋转钻模2转动,使二者的半槽口上下叠加为一个完整的槽口时,连杆9 在弹簧力的作用下卡入槽口中,从而锁住左侧旋转钻模1和右侧旋转钻模2的位置,用于钻制角形托板螺母铆钉孔。

25.所述盖板4通过锁紧螺母7安装在底座3上表面,盖板4上对应底座3条形槽口位置处同样开有条形槽口,卡块5依次穿过盖板4和底座3上的条形槽口与连杆9上的凸起连接。底座3上转轴底部的螺纹孔内安装定位销8,用于定位托板螺母的螺栓孔。

26.一种托板螺母铆钉孔钻制方法,所述的托板螺母铆钉孔钻制方法使用上述可调节的托板螺母钻模实现,包括以下步骤:

27.步骤1:制出托板螺母螺栓孔;

28.步骤2:向后移出卡块5,转动左侧旋转钻模1和右侧旋转钻模2,使其调节后的相对位置尺寸符合需安装的托板螺母型号要求,再向前推入卡块5,使连杆9正确卡入左侧旋转钻模1和右侧旋转钻模2的槽口中;

29.步骤3:安装与托板螺母直径尺寸相同的定位销8;

30.步骤4:将定位销8放入托板螺母螺栓孔中,使底座3与待制孔零件表面贴合;

31.步骤5:通过左侧旋转钻模1和右侧旋转钻模2上的铆钉钻模孔制出托板螺母铆钉孔。

技术特征:

1.一种可调节的托板螺母钻模,其特征在于,该托板螺母钻模包括左侧旋转钻模(1)、右侧旋转钻模(2)、底座(3)、盖板(4)、卡块(5)、弹簧(6)、连杆(9)、锁紧螺母(7)和定位销(8);所述底座(3)下部设有凸台,凸台上开有条形槽口,弹簧(6)一端固定在条形槽口底部,另一端与连杆(9)连接;所述左侧旋转钻模(1)和右侧旋转钻模(2)为对称结构,其上均设有铆钉钻模孔;二者对称安装在底座(3)上部的转轴上,且均能绕转轴转动;所述左侧旋转钻模(1)和右侧旋转钻模(2)上均设有方形槽口和半槽口;其中,当左侧旋转钻模(1)和右侧旋转钻模(2)均垂直于底座(3)时,二者的方形槽口作为躲避槽分别与连杆(9)嵌合,用于钻制双耳托板螺母铆钉孔;当左侧旋转钻模(1)和右侧旋转钻模(2)转动,使二者的半槽口上下叠加为一个完整的槽口时,连杆(9)在弹簧力的作用下卡入槽口中,从而锁住左侧旋转钻模(1)和右侧旋转钻模(2)的位置,用于钻制角形托板螺母铆钉孔;所述盖板(4)通过锁紧螺母(7)安装在底座(3)上表面,盖板(4)上对应底座(3)条形槽口位置处同样开有条形槽口,卡块(5)依次穿过盖板(4)和底座(3)上的条形槽口与连杆(9)上的凸起连接;所述底座(3)的转轴底部开有螺纹孔,其内安装定位销(8),用于定位托板螺母的螺栓孔。2.根据权利要求1所述的一种可调节的托板螺母钻模,其特征在于,左侧旋转钻模(1)和右侧旋转钻模(2)上的铆钉钻模孔与定位销(8)之间的相对位置与托板螺母的尺寸标准一致。3.根据权利要求1或2所述的一种可调节的托板螺母钻模,其特征在于,所述定位销(8)的直径与托板螺母螺栓孔的直径一致。

技术总结

本实用新型提出一种可调节的托板螺母钻模,属于航空装配技术领域。该托板螺母钻模包括左侧旋转钻模、右侧旋转钻模、底座、盖板、卡块、弹簧、连杆、锁紧螺母和定位销。本实用新型解决了托板螺母铆钉孔钻制困难的问题,不再依靠手工安装托板螺母和划线确认铆钉位置,同时增加的铆钉孔钻模能够提高制孔质量,还能根据托板螺母型号和孔径调整钻模形状和定位销大小,满足不同型号托板螺母铆钉的制孔工作需求,使工人操作更加便利,保证了托板螺母铆钉孔的钻制质量和效率。孔的钻制质量和效率。孔的钻制质量和效率。

技术研发人员:刘川 周洋 曾月鸣 田芳

受保护的技术使用者:沈阳飞机工业(集团)有限公司

技术研发日:2022.07.29

技术公布日:2022/10/28

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。