1.本实用新型属于卷簧机技术领域,尤其涉及一种自动下料收集的弹簧生产用自动卷簧机。

背景技术:

2.卷簧机俗称弹簧机,通指生产弹簧的机械设备。按照功能特点分为:压簧机、拉簧机、万能机、圆盘机以及专用弹簧机如:蛇簧机、扭簧机。按照驱动方式分为:半自动式、自动式、数控式。弹簧是工业中常用的元件,大到飞机军舰,小到手机相机等等各种产品均用到弹簧。

3.现有的卷簧机多由人工进行上料和取料,不仅费时费力,还存在一定的安全隐患,为此设计一种可自动上料和取料的卷簧机,节省人工和经济成本。

技术实现要素:

4.本实用新型提供一种自动下料收集的弹簧生产用自动卷簧机,旨在通过卷簧机实现弹簧的自动上料和取料,节省人工和经济成本。

5.本实用新型是这样实现的,一种自动下料收集的弹簧生产用自动卷簧机,包括总底座,所述总底座上表面设置有支撑架,所述支撑架上安装有顶板,所述总底座的左侧上方设置有传动装置,所述传动装置内传动有钢丝,且所述传动装置的右侧设置有将所述钢丝卷曲成弹簧的卷簧装置,所述卷簧装置的右侧设置有将成型后的弹簧进行收集的取簧装置。

6.优选的,所述顶板的下表面固定安装有第一电动伸缩杆,所述第一电动伸缩杆下方固定连接有剪切刀,所述剪切刀的正下方设置有固定块。

7.优选的,所述第一电动伸缩杆的右侧,于所述顶板的下表面设置有第二电动伸缩杆,所述第二电动伸缩杆的底端固定连接有电磁铁。

8.优选的,所述卷簧装置包含有第三电动伸缩杆,所述第三电动伸缩杆设置于所述总底座内,且所述第三电动伸缩杆的顶端固定连接有支撑板,所述支撑板上设置有第一旋转电机。

9.优选的,所述第一旋转电机上转动连接有第一旋转杆,且所述第一旋转电机的左前方,于所述总底座的上表面固定安装有固定杆,所述固定杆上套设有限位轮。

10.优选的,所述第一旋转杆的上表面开设有凹槽,所述凹槽内插设有限位机构,所述限位机构包含有连接柱、连接块和限位块,所述连接柱和所述限位块之间通过所述连接块固定连接。

11.优选的,所述取簧装置包含有第二底座,所述第二底座的上表面设置有第二旋转电机,所述第二旋转电机上转动连接有螺纹杆,所述螺纹杆上螺纹连接有螺纹套筒,所述螺纹套筒的另一端固定安装有马达。

12.优选的,所述马达上转动连接有第二旋转杆,所述第二旋转杆的另一端固定连接

有取簧机构,所述取簧机构包含有取簧块,所述取簧块的凹槽底部设置有第一限位橡胶,且所述取簧块的凹槽侧壁上设置有第二限位橡胶。

13.优选的,所述第二底座的内部设置有收集篓,所述收集篓的上方,于所述第二底座的上表面开设有弹簧入口。

14.与现有技术相比,本实用新型的有益效果是:本实用新型的一种自动下料收集的弹簧生产用自动卷簧机,设置有卷簧机构,钢丝穿过限位机构紧贴在第一旋转杆上,在第三电动伸缩杆和第一旋转电机的作用下,于第一旋转杆上卷成弹簧,第一电动伸缩杆控制剪切刀向下移动将钢丝切断,实现对弹簧的制作;

15.设置有取簧机构,当弹簧制作完成后,第二电动伸缩杆控制通电的电磁铁向下移动将限位机构取下,在第二旋转电机、螺纹杆和螺纹套筒的作用下,使得取簧机构向第一旋转杆靠近,直至将卷曲后的弹簧卡在取簧机构内,此时第三旋转杆控制第一旋转电机和第一旋转杆向下移动,将弹簧留在取簧机构内,由第二旋转电机控制取簧机构回到弹簧入口处,由马达控制取簧机构向下旋转,将弹簧倒入收集篓内,实现对弹簧的自动下料收集,节省人工和经济成本。

附图说明

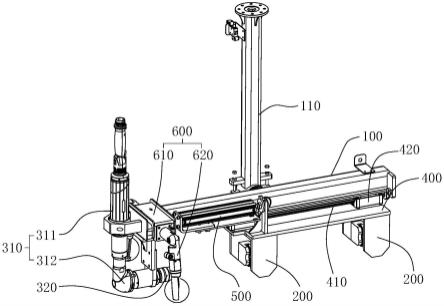

16.图1为本实用新型的结构示意图;

17.图2为本实用新型中a-a面的结构示意图(局部剖面);

18.图3为本实用新型中图1的b处放大结构示意图;

19.图4为本实用新型中限位机构的结构示意图;

20.图5为本实用新型中取簧机构的俯视示意图;

21.图中:

22.1、总底座;2、顶板;3、支撑架;4、传动装置;5、钢丝;

23.6、卷簧装置;61、第一旋转电机;62、第一旋转杆;63、限位机构;631、连接柱;632、连接块;633、限位块;64、固定杆;65、限位轮;66、第三电动伸缩杆;67、支撑板;

24.7、取簧装置;71、第二底座;72、收集篓;73、第二旋转电机;74、螺纹杆;75、螺纹套筒;76、马达;77、第二旋转杆;78、取簧机构;781、取簧块;782、第一限位橡胶;783、第二限位橡胶;79、弹簧入口;

25.8、第一电动伸缩杆;9、剪切刀;10、第二电动伸缩杆;11、电磁铁;12、固定块。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.请参阅图1-5,本实用新型提供一种技术方案:一种自动下料收集的弹簧生产用自动卷簧机,包括总底座1,总底座1上表面设置有支撑架3,支撑架3上安装有顶板2,总底座1的左侧上方设置有传动装置4,传动装置4内传动有钢丝5,且传动装置4的右侧设置有将钢丝5卷曲成弹簧的卷簧装置6,卷簧装置6的右侧设置有将成型后的弹簧进行收集的取簧装置7。

28.传动装置4的驱动由电机和皮带进行控制,对钢丝5进行传动,实现对弹簧的自动上料。

29.进一步,顶板2的下表面固定安装有第一电动伸缩杆8,第一电动伸缩杆8下方固定连接有剪切刀9,剪切刀9的正下方设置有固定块12。

30.由第一电动伸缩杆8控制剪切刀9向下移动,将钢丝5切断。

31.具体的是,第一电动伸缩杆8的右侧,于顶板2的下表面设置有第二电动伸缩杆10,第二电动伸缩杆10的底端固定连接有电磁铁11。

32.当弹簧卷曲完成后,第二电动伸缩杆10控制通电的电磁铁11向下移动,通过磁力将限位机构63牢牢吸住后,第二电动伸缩杆10带动限位机构63向上移动离开第一旋转杆62;待卷曲后的弹簧脱离第一旋转杆62后,第二电动伸缩杆10带动限位机构63回到第一旋转杆62上的凹槽内,且此时电磁铁11断电,将限位机构63留在第一旋转杆62内后,第二电动伸缩杆10带动电磁铁11回到最初位置。

33.通常,卷簧装置6包含有第三电动伸缩杆66,第三电动伸缩杆66设置于总底座1内,且第三电动伸缩杆66的顶端固定连接有支撑板67,支撑板67上设置有第一旋转电机61。

34.另外,第一旋转电机61上转动连接有第一旋转杆62,且第一旋转电机61的左前方,于总底座1的上表面固定安装有固定杆64,固定杆64上套设有限位轮65。

35.此外,第一旋转杆62的上表面开设有凹槽,凹槽内插设有限位机构63,限位机构63包含有连接柱631、连接块632和限位块633,连接柱631和限位块633之间通过连接块632固定连接。

36.在第一旋转电机61控制第一旋转杆62对钢丝5进行卷曲的同时,第三电动伸缩杆66控制支撑板67带动第一旋转电机61和第一旋转杆62向上移动,实现对弹簧的制作;

37.限位轮65的设置,保证钢丝5再被切断后能够继续完成剩余部分的卷曲,同时保证钢丝5能够准确地进入限位机构63内;

38.限位机构63的设置,保证钢丝5的卷曲,在钢丝5完成卷曲时,限位机构63保持在与初始位置同一垂直线上,保证下次钢丝5可准确穿入限位机构63内。

39.进一步,取簧装置7包含有第二底座71,第二底座71的上表面设置有第二旋转电机73,第二旋转电机73上转动连接有螺纹杆74,螺纹杆74上螺纹连接有螺纹套筒75,螺纹套筒75的另一端固定安装有马达76。

40.通常,马达76上转动连接有第二旋转杆77,第二旋转杆77的另一端固定连接有取簧机构78,取簧机构78包含有取簧块781,取簧块781的凹槽底部设置有第一限位橡胶782,且取簧块781的凹槽侧壁上设置有第二限位橡胶783。

41.此外,第二底座71的内部设置有收集篓72,收集篓72的上方,于第二底座71的上表面开设有弹簧入口79。

42.螺纹套筒75通过连接杆安装于第二底座71上,且螺纹套筒75与连接杆之间通过键槽连接;

43.在弹簧卡入取簧机构78内时,第一限位橡胶782位于弹簧的下方,便于通过第一限位橡胶782将弹簧脱离第一旋转杆62;第二限位橡胶783的设置,避免弹簧脱离第一旋转杆62后,从取簧机构78的凹槽内掉落。

44.在限位机构63脱离第一旋转杆62后,第二旋转电机73控制螺纹杆74旋转,螺纹套

筒75带动马达76和取簧机构78向第一旋转杆62移动,待弹簧卡入取簧机构78内时,第三电动伸缩杆66控制第一旋转电机61和第一旋转杆62向下移动,使得弹簧脱离第一旋转杆62;

45.第二旋转电机73再控制取簧机构78回到初始位置,马达76控制第二旋转杆77带动取簧机构78向下旋转,将制作好的弹簧通过弹簧入口79倒入收集篓72内,完成对弹簧的自动下料。

46.本实用新型的工作原理及使用流程:本实用新型安装好过后,钢丝5在传动装置4的传动下,紧贴固定块12的上表面,穿过限位轮65进入限位机构63内,第一旋转电机61控制第一旋转杆62转动对钢丝5进行卷曲,同时第三电动伸缩杆66控制支撑板67带动第一旋转电机61和第一旋转杆62向上移动,实现对弹簧的螺旋卷曲制作;

47.第一电动伸缩杆8控制剪切刀9向下移动,将钢丝5切断后,第一电动伸缩杆8控制剪切刀9回到原处,第三电动伸缩杆66和第一旋转电机61继续运转,将剩余部分的钢丝5继续进行卷曲;

48.钢丝5卷曲成弹簧后,第二电动伸缩杆10控制通电的电磁铁11向下移动,通过磁力将限位机构63牢牢吸住后,第二电动伸缩杆10带动限位机构63向上移动离开第一旋转杆62;

49.在限位机构63脱离第一旋转杆62后,第二旋转电机73控制螺纹杆74旋转,螺纹套筒75带动马达76和取簧机构78向第一旋转杆62移动,待弹簧卡入取簧机构78内时,第三电动伸缩杆66控制第一旋转电机61和第一旋转杆62向下移动回到原处,使得弹簧脱离第一旋转杆62;

50.待卷曲后的弹簧脱离第一旋转杆62后,第二电动伸缩杆10带动限位机构63回到第一旋转杆62上的凹槽内,且此时电磁铁11断电,将限位机构63留在第一旋转杆62内后,第二电动伸缩杆10带动电磁铁11回到最初位置;

51.同时,第二旋转电机73控制取簧机构78回到初始位置,马达76控制第二旋转杆77带动取簧机构78向下旋转,将制作好的弹簧通过弹簧入口79倒入收集篓72内,完成对弹簧的自动下料,重复上述步骤进行下一弹簧的制作。

52.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。