1.本实用新型专利主要应用于钢铁轧钢生产线,属于冶金轧钢行业棒材轧制生产设备技术领域。

背景技术:

2.棒材生产线为了节约成本,目前多数采用金属锯对钢材进行热锯切,这就需要在轧机生产线后、金属锯前有一组编组设备进行输送和运输,该设备的主要作用是对生产的分倍尺的钢材进行收集、横移和传输,是轧钢生产的最重要的中间输送纽带,改组设备是否良好对整个生产线的控制、钢材的弯曲度、锯切的温度等都起到至关重要的作用,但由于设备产线长达72米,且必须要求同步升降,在出现偏差后容易导致钢材弯曲,热锯锯切困难等问题,链传动的传动轴72米长,出现液压缸升降偏差较大容易将轴拉断,直接导致生产线停产。

技术实现要素:

3.本实用新型目的是要提供一种用于棒材生产线的传动设备,解决了现有传动设备同步升降时偏差太大的问题。

4.为达到上述目的,本实用新型采用的技术方案是:

5.本实用新型提供了一种用于棒材生产线的传动设备,包括移动链架和设置在移动链架上的移钢小车,所述移钢小车下方设置有走轮,所述移动链架的两端分别设置有第二传动轴和转轴,所述第二传动轴和转轴的上连接有链轮,所述链轮外卡设有驱动链条,所述走轮还与链条相连接,所述第二传动轴还与驱动件相连接,所述移动链架下方设置有顶升组件,所述顶升组件包括液压缸、第一传动轴和顶升支架,所述顶升支架连接在第一传动轴上并与之联动,所述顶升支架还紧抵在移动链架上,所述第一传动轴上设置有推动手柄,所述液压缸的活塞杆与推动手柄相连接。

6.优选地,所述顶升支架包括主动支架和从动支架,所述主动支架和从动支架间通过连杆连接,所述第一传动轴设置主动支架上。

7.优选地,所述主动支架和从动支架均包括有曲柄机构,所述主动支架的曲柄机构连接在第一传动轴上。

8.优选地,还包括有至少三组第二传动轴组,每组所述的第二传动轴组包括4个第二传动轴,每个所述的传动轴组之间还设置有万向轴。

9.优选地,还包括有至少三组液压阀,每组所述的液压阀上连接有四个液压缸。

10.优选地,每组所述的液压阀上均设置有板式节流阀。

11.优选地,每组所述的液压阀组的四个液压阀之间还连接有鼓型齿联轴器。

12.优选地,所述液压缸上安装有两个单向节流阀。

13.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

14.本实用新型的用于棒材生产线的传动设备,包括移动链架和设置在移动链架上的

移钢小车,移动链架的两端分别设置有第二传动轴和转轴,第二传动轴和转轴的上连接有链轮,链轮外卡设有驱动链条,走轮还与链条相连接,第二传动轴还与驱动件相连接,第二转轴下方设置有顶升组件,顶升组件包括液压缸、第一传动轴和顶升支架,顶升支架连接在第一传动轴上并与之联动,顶升支架还紧抵在移动链架上,第一传动轴上设置有推动手柄,液压缸的活塞杆与推动手柄相连接;将原有的缺陷进行改造和优化,由于72米长的设备必须要求同步升降,现时将72米长的整体传动轴分成3段控制,每段设置有一个液压阀,每个液压阀控制每段内的液压缸,3段中的液压阀统一控制,阀组动作可靠,消除同步工作带来的波浪弯曲,同时具有将原先每段间的刚性连接改为绕性连接,使用万向轴进行连接,当其中任何一段的液压阀不动作,只会将万向接轴拉倾斜或者脱开,不会对整个的传动轴造成伤害。

附图说明

15.后文将参照附图以示例性而非限制性的方式详细描述本实用新型的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

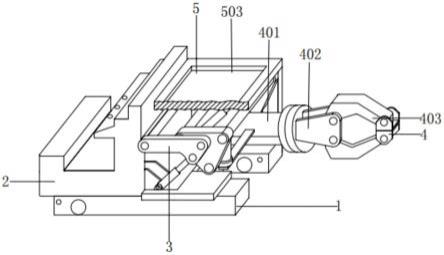

16.图1是本实用新型优选实施例的结构示意图;

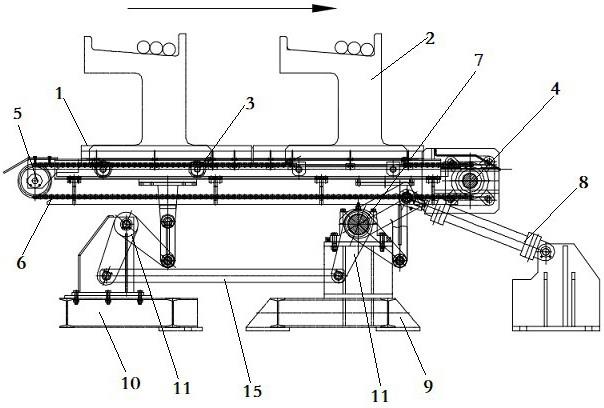

17.图2是本实用新型优选实施例的俯视图;

18.图3是图2中a处的放大图;

19.图4是液压阀的控制原理图。

20.其中,附图标记说明如下:

21.1、移动链架;2、移钢小车;3、走轮 ;4、第二传动轴;5、转轴;6、驱动链条;7、第一传动轴;8、液压缸;9、主动支架;10、从动支架;11、曲柄结构;12、液压阀;13、万向轴;14、驱动件;15、连杆;16、单向节流阀;17、板式节流阀。

具体实施方式

22.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

24.参照图1和图2所示,本实用新型包括移动链架1和设置在移动链架1上的移钢小车2,移钢小车2下方设置有走轮3,移动链架1的两端分别设置有第二传动轴4和转轴5,第二传动轴4和转轴5上连接有链轮,链轮外卡设有驱动链条6,走轮3还与链条相连接,第二传动轴4还与驱动件14相连接,这样驱动件14驱动第二传动轴4转动,会带动链轮转动,链轮转动过程中会驱动链条6转动,链条的运行的过程中,会带动与之连接的走轮3转动,使得移钢小车

2在移动链架1上前进,移钢小车2设置有多个,每个移钢小车2上设置有多个棒材,可同时运输多个棒材。

25.移动链架1下方设置有顶升组件,顶升组件包括液压缸8、第一传动轴7和顶升支架,顶升支架包括主动支架9和从动支架10,主动支架9和从动支架10间通过连杆15连接,第一传动轴7设置主动支架9上,第一传动轴7上设置有推动手柄,液压缸8的活塞杆与推动手柄相连接,主动支架9和从动支架10均包括有曲柄机构,主动支架9的曲柄结构11的最低端通过连杆15和被动支架的最底端连接,主动支架9和从动支架10的曲柄机构的最高端顶在移动链架1底端,主动支架9的曲柄机构连接在第一传动轴7上、固定在第一传动轴7上,这样当液压缸8的活塞杆伸出,将推动手柄向上推,第一传动轴7转动,这时曲柄机构的最底端向上,最高端随之向上,将移动链架1顶起。

26.如图3和图4所示,还包括有至少三组第二传动轴4组,在本例中设备长度为72米长,有12个第二传动轴4,所以本例中包括三个第二传动轴4组,根据设备长度的增加,可以包括多组第二传动轴4组,每组第二传动轴4组包括四个第二传动轴4,每个传动轴组之间还设置有万向轴13,每个第二传动轴4组设置有一个液压阀12,液压阀12连接有四个液压缸8,每个液压缸8对应一个第二传动轴4。每组液压阀12上均设置有板式节流阀17,板式节流阀17用于控制该组内四个液压缸8的总体速度,液压缸8上安装有两个单向节流阀16,每个液压阀12的速度由单向节流阀16控制,采用性能可靠的板式节流阀17使用配合对液压缸8的单向节流阀16控制,该控制阀的特点是阀的通径大,液压油液不容易由于污染出现阀芯的卡阻,当液压缸8出现速度不同步时可通过单向节流阀16来控制这样将整个编组的小车12个液压缸8分成3段来控制,每段用1组液压阀12控制4个液压缸8,保证每段液压缸8在工作时能够迅速升起和落下,但是由于机械设备的外界阻力不完全一样,所以每组阀控制的4个液压缸8的升降速度还是有差别,为了保证升降小车的升起同步性要求一致不会对钢材产生弯曲,在每段每个液压缸8上面安装2个单向节流阀16,三组阀的总体速度由液压阀12组上的板式节流阀17控制,每组阀的四个液压缸8的速度由安装在液压缸8上面的单向节流阀16进行控制。通过两种不用的控制形式保证成排液压缸8的同步升降和可靠运行。

27.每组所述的液压阀12组的四个液压阀12之间还连接有鼓型齿联轴器,保证4个液压缸8同步升降。

28.具体使用时,当液压缸8升起,移动链架1在顶升支架的顶升下升起,将移钢小车2由低位升到高位,这时第二传动轴4在驱动件14驱动下进行转动,通过驱动链条6将移钢小车2进行移位,小车上的钢材通过小车移动一个位置,到达位置后液压缸8下降,形成一个闭环动作。当其中任何一段的液压阀12不动作,只会将万向轴13拉到倾斜或者脱开,不会对整个的传动轴造成伤害。多组第二传动轴4组只有一台驱动件14进行驱动,当一、二、三段液压缸8同时升起和落下,第二传动轴4才能驱动移钢运行,当有其中的任意一段液压缸8没有工作,万向轴13起到柔性保护作用,不会造成第二传动轴4折断的问题。

29.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。