1.本实用新型涉及压铸芯技术领域,更具体的,涉及一种模具压铸芯子。

背景技术:

2.压铸模具是铸造金属零部件的一种工具, 一种在专用的压铸模锻机上完成压铸工艺的工具;基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒,让毛坯的综合机械性能得到显著的提高。

3.高温铝液在模具内成型时通常需要留有螺纹孔或其它凹孔形状,因此需要利用压铸芯子提前插入模具中,利用芯子成型端形状,高压铸造出来铝合金产品上的螺纹孔或其它形状,在利于模具排气,减少铝成型产品沙眼产生,为后期压铸产品机加工减料减量;现有的压铸芯子通常是一体化的结构,即与模具固定,这样会大大降低模具的适用范围,而且不便于对压铸芯子进行更换;另外,现有的压铸芯子表面通常采用打磨抛光处理,虽然让芯子表面的光滑度增加,但是在开模时,铸件取出过程会与芯子表面相互摩擦,进而产生刮痕或其它损坏。

技术实现要素:

4.本实用新型正是为了克服上述不足,提供一种模具压铸芯子,设置加长杆让成型杆深入模腔中,使得冷水循环范围增加,利于快速降低模温,使得芯体和铝液快速分离,减少粘连,提高芯体寿命;pvd涂层可以提高成型杆耐磨性。

5.为实现上述目的,本实用新型提供如下技术方案:一种模具压铸芯子,包括芯体,芯体由成型段与连接段构成,成型段由接头、加长杆、成型杆依次连接构成,所述接头与加长杆通过焊接方式固定连接,加长杆与成型杆为一体式固定连接,成型杆杆体表面通过打磨抛光设置为抛光层,抛光层外侧涂覆有pvd材料形成pvd涂层,连接段由芯头与连接杆固定连接;所述连接杆与接头通过螺纹结构活动连接,成型杆、加长杆、接头、连接杆、芯头内均开设一同轴线且连通的通槽,芯头远离连接杆端内部开设旋转槽,旋转槽与芯头内的通槽连通。工作原理是:首先,将芯体组装起来,使用时将成型杆插入模具内,通过芯头使得芯体固定在模具内,加长杆使得成型杆能够深入模腔中,使得冷水循环范围增加,利于快速降低模温,使得芯子和铝液快速分离,减少粘连,提高芯子寿命;其次,成型杆表面的pvd涂层可以提高成型杆耐磨性,能够有效延长芯体的寿命;最终,在通槽的作用下,可以及时的将芯体中的热量散发出去,避免高温对芯体造成损坏。

6.进一步优选方案:所述成型杆呈锥形状且杆径从成型杆连接加长杆端到另一端递减,成型杆顶部设置一弧形状的凸头。设置锥形状的成型杆,能够利用递变的表面提供一个缓冲,防止脱模时成品与成型杆直接脱离对成品造成损坏,凸头的设置可以利用弧面光滑过渡,防止端部棱角影响成型效果。

7.进一步优选方案:所述通槽靠成型杆顶部的一侧呈弧形凸起状。成型杆内的通槽

顶部设置弧形凸起,可以避免棱角的存在,防止成型杆杆体受热挤压造成损坏。

8.进一步优选方案:所述连接杆与接头连接端开设内螺纹槽,所述接头与连接杆连接端设置外螺纹环,外螺纹环与内螺纹槽螺纹嵌套连接。设置内螺纹槽与外螺纹环,使得成型段与连接段可以拆装,便于对成型杆进行维护、更换。

9.进一步优选方案:所述连接杆与芯头连接端杆体外围设置外螺纹线,所述旋转槽内壁设置螺纹线,旋转槽与芯头内通槽连通处设置一凸槽,凸槽槽径介于旋转槽与通槽之间。连接杆外侧设置外螺纹线,使得连接杆能够通过螺纹固定在模具内,旋转槽内设置螺纹线及凸槽,使得外部结构旋转时,凸槽起到应力缓冲,避免旋转槽与通槽的槽径差距过大造成扭伤。

10.进一步优选方案:所述芯头侧壁设置一断截面,断截面与芯头的中心轴线平行,断截面面体上设置刻码面。设置刻码面能够印刻尺寸方便辨识。

11.本实用新型提供了一种模具压铸芯子,具有以下有益效果:

12.1、本实用新型设置加长杆让成型杆深入模腔中,使得冷水循环范围增加,利于快速降低模温,使得芯体和铝液快速分离,减少粘连,提高芯体寿命;在成型杆杆体表层设置pvd涂层可以提高成型杆耐磨性。

13.2、本实用新型优点在于设置内螺纹槽与外螺纹环,使得成型段与连接段可以拆装,便于对成型杆进行维护、更换;设置锥形状的成型杆,能够利用递变的表面提供一个缓冲,防止脱模时成品与成型杆直接脱离对成品造成损坏,凸头的设置可以利用弧面光滑过渡,防止端部棱角影响成型效果。

附图说明

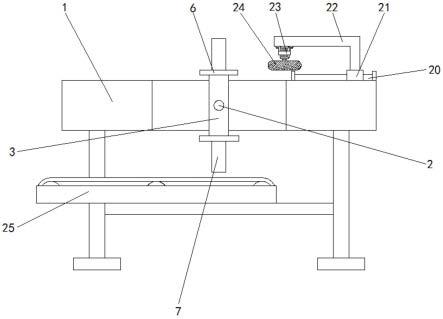

14.图1为本实用新型外部整体正视结构示意图。

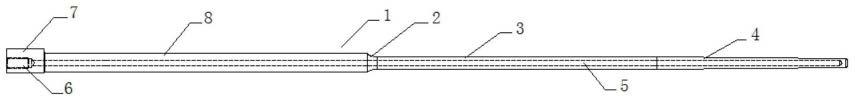

15.图2为本实用新型整体侧视结构示意图。

16.图3为本实用新型整体加长杆与成型杆连接结构示意图。

17.图4为本实用新型芯头与连接杆连接结构示意图。

18.图5为本实用新型连接杆、接头与加长杆连接结构示意图。

19.图6为本实用新型断截面正视结构示意图。

20.图1-6中:1、芯体;2、接头;201、外螺纹环;3、加长杆;4、成型杆;401、凸头;5、通槽;6、旋转槽;601、凸槽;7、芯头;701、断截面;702、刻码面;8、连接杆;801、内螺纹槽;802、外螺纹线;9、抛光层;10、pvd涂层。

具体实施方式

21.下面将结合本实用新型实施例中的附图1-6,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例:

23.请参阅图1至6:

24.一种模具压铸芯子,芯体1由成型段与连接段构成,成型段由接头2、加长杆3、成型

杆4依次连接构成,成型杆4呈锥形状且杆径从成型杆4连接加长杆3端到另一端递减,成型杆4顶部设置一弧形状的凸头401,接头2与加长杆3通过焊接方式固定连接,加长杆3与成型杆4为一体式固定连接,成型杆4杆体表面通过打磨抛光设置为抛光层9,抛光层9外侧涂覆有pvd材料形成pvd涂层10,连接段由芯头7与连接杆8固定连接;所述连接杆8与接头2活动连接,连接杆8与接头2连接端开设内螺纹槽801,接头2与连接杆8连接端设置外螺纹环201,外螺纹环201与内螺纹槽801螺纹嵌套连接,成型杆4、加长杆3、接头2、连接杆8、芯头7内均开设一同轴线且连通的通槽5,芯头7远离连接杆8端内部开设旋转槽6,旋转槽6与芯头7内的通槽5连通。

25.通槽5靠成型杆4顶部的一侧呈弧形凸起状。

26.连接杆8与芯头7连接端杆体外围设置外螺纹线802,旋转槽6内壁设置螺纹线,旋转槽6与芯头7内通槽5连通处设置一凸槽601,凸槽601槽径介于旋转槽6与通槽5之间。

27.芯头7侧壁设置一断截面701,断截面701与芯头7的中心轴线平行,断截面701面体上设置刻码面702。

28.工作原理是:首先,将芯体1组装起来,使用时将成型杆4插入模具内,通过芯头7使得芯体1固定在模具内,加长杆3使得成型杆4能够深入模腔中,使得冷水循环范围增加,利于快速降低模温,使得芯子和铝液快速分离,减少粘连,提高芯子寿命;其次,成型杆4表面的pvd涂层10可以提高成型杆4耐磨性,能够有效延长芯体1的寿命;最终,在通槽5的作用下,可以及时的将芯体1中的热量散发出去,避免高温对芯体1造成损坏。

29.尽管已经示出和描述了本实用新型的实施例,对应本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。