1.本实用新型涉及油加工装置技术领域,特别涉及一种循环油渣处理结构。

背景技术:

2.植物油是从植物种子、果肉及其它部分提取所得的脂肪脂,是由脂肪酸和甘油化合而成的天然高分子化合物,广泛分布于自然界中。植物油是以富含油脂的植物种仁为原料,经清理除杂、脱壳、破碎、软化、轧坯、挤压膨化等预处理后,再采用机械压榨或溶剂浸出法提取获得粗油,再经精炼后获得。

3.在榨油机的生产使用过程中,为提高榨油效益,提高对茶籽的榨油出油率,对于炉膛所产生的油渣能够进行再回收加工处理,是生产中常用的有效方法之一。同时,但是由于油渣的产生位置不能自动回收,需要人工在一定时间进行油渣的收集回收,从而使油渣回收的效率较低,不利于生产。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的缺陷,提供一种循环油渣处理结构。

5.为了解决上述技术问题,本实用新型提供了如下的技术方案:

6.本实用新型一种循环油渣处理结构,包括外框架、控制区、一级绞龙组、油渣处理结构和油渣输送泵,所述外框架的底部设置有支撑腿,所述外框架的左侧设置有控制区,所述外框架的上端设置有进料料斗和一级绞龙组,所述一级绞龙组的内部设置有横绞龙和竖绞龙,所述横绞龙的上侧设置有绞龙斗,所述一级绞龙组的一侧开有导出口,所述进料料斗的一侧设置有油槽,所述油槽的内部设置有榨油绞龙,所述油槽的下端设置有油渣处理结构,所述油渣处理结构的一侧设置有油渣输送泵,油渣输送泵与油渣处理结构之间通过导管连通。

7.作为本实用新型的一种优选技术方案,所述进料料斗的内部设置有二级绞龙组,所述二级绞龙组的上端设置有电机,所述横绞龙、竖蛟龙和二级绞龙组的端部均设置有电机,电机与控制区电性连接,电机与横绞龙、竖蛟龙和二级绞龙组传动连接。

8.作为本实用新型的一种优选技术方案,所述油渣处理结构的内部设置有驱动轮和从动轮,所述驱动轮的外侧设置有链条,所述链条的内侧设置有刮板,刮板与链条之间通过螺丝连接,所述刮板的正下方设置有滤网,所述滤网的表面开有滤孔,所述油渣处理结构的底部设置有输送器。

9.作为本实用新型的一种优选技术方案,所述油渣处理结构与外框架之间设置有滑轨,油渣处理结构与外框架之间通过滑轨活动连接。

10.作为本实用新型的一种优选技术方案,所述驱动轮、从动轮和链条各一个为一组,油渣处理结构的内部设置有至少两组,驱动轮和从动轮之间通过链条传动连接,链条的内侧设置有至少三个刮板,滤网与油渣处理结构焊接,输送器通过导管与油渣输送泵连通,输

送器与绞龙斗连通。

11.作为本实用新型的一种优选技术方案,所述一级绞龙组的侧面呈l形,横绞龙与竖蛟龙之间连通,导出口为斜置设计,位于一级绞龙组的上端一侧,导出口位于进料料斗的正上方,所述框架的正上方设置有输送管,输送管分别与油槽和油渣处理结构连通,输送管与油渣处理结构之间设置有导管。

12.作为本实用新型的一种优选技术方案,所述进料料斗、油槽和输送管之间设置有三通管,进料料斗、油槽和输送管之间通过三通管连通,榨油绞龙贯穿油槽。

13.与现有技术相比,本实用新型的有益效果如下:

14.本实用新型通过进料料斗导入油渣,通过油槽内部的榨油绞龙对油渣进行榨油,通过榨油绞龙将油渣榨油后随油一起进入到油渣处理结构中,油渣传输到滤网上表面,油会滴落到油渣处理结构底部的集油盒中,便于油的收集,油渣则置于过滤网表面,通过刮板将滤网表面的油渣刮下,被刮下的油渣进入到油渣收集盒中,通过油渣输送泵将油渣输送到输送器内,油渣通过输送器和一级绞龙组再次运输到进料料斗中,通过一级绞龙组一侧的导出口将导入到进料料斗中,通过榨油绞龙再次进行榨油处理,油渣进行循环处理,直到没有油榨出,使得油渣能够充分的进行榨油处理,节省资源,通过导管使得油渣处理结构也可以与输送管连通,输送管通过绞龙对油渣进行运输,通过双通道对油渣进行处理,提高工作效率。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

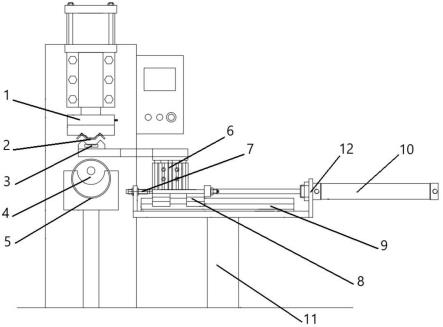

16.图1是本实用新型的整体结构示意图;

17.图2是一级绞龙组的局部结构示意图;

18.图3是油渣处理结构的局部结构示意图;

19.图4是刮板的俯面结构示意图;

20.图5是滤网的局部结构示意图;

21.图中:1、外框架;2、支撑腿;3、控制区;4、进料料斗;5、一级绞龙组;501、横绞龙;502、绞龙斗;503、竖绞龙;504、导出口;6、二级绞龙组;7、电机;8、油槽;9、榨油绞龙;10、油渣处理结构;1001、驱动轮; 1002、链条;1003、滤网;1004、刮板;1005、螺丝;1006、滤孔;1007、从动轮;1008、输送器;11、导管;12、油渣输送泵;13、输料管。

具体实施方式

22.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

23.其中附图中相同的标号全部指的是相同的部件。

24.实施例1

25.如图1-5所示,本实用新型提供一种循环油渣处理结构,包括外框架1、控制区3、一级绞龙组5、油渣处理结构10和油渣输送泵12,外框架1的底部设置有支撑腿2,外框架1的左侧设置有控制区3,外框架1的上端设置有进料料斗4和一级绞龙组5,一级绞龙组5的内部设

置有横绞龙501和竖绞龙 503,横绞龙501的上侧设置有绞龙斗502,一级绞龙组5的一侧开有导出口 504,进料料斗4的一侧设置有油槽8,油槽8的内部设置有榨油绞龙9,油槽8的下端设置有油渣处理结构10,油渣处理结构10的一侧设置有油渣输送泵12,油渣输送泵12与油渣处理结构10之间通过导管11连通。

26.进一步的,进料料斗4的内部设置有二级绞龙组6,二级绞龙组6的上端设置有电机7,横绞龙501、竖蛟龙503和二级绞龙组6的端部均设置有电机 7,电机7与控制区3电性连接,电机7与横绞龙501、竖蛟龙503和二级绞龙组6传动连接。

27.油渣处理结构10的内部设置有驱动轮1001和从动轮1007,驱动轮1001 的外侧设置有链条1002,链条1002的内侧设置有刮板1004,刮板1004与链条1002之间通过螺丝1005连接,刮板1004的正下方设置有滤网1003,滤网 1003的表面开有滤孔1006,油渣处理结构10的底部设置有输送器1008。

28.油渣处理结构10与外框架1之间设置有滑轨,油渣处理结构10与外框架1之间通过滑轨活动连接。

29.驱动轮1001、从动轮1007和链条1002各一个为一组,油渣处理结构10 的内部设置有至少两组,驱动轮1001和从动轮1007之间通过链条1002传动连接,链条1002的内侧设置有至少三个刮板1004,滤网1003与油渣处理结构10焊接,输送器1008通过导管11与油渣输送泵12连通,输送器1008与绞龙斗502连通。

30.一级绞龙组5的侧面呈l形,横绞龙501与竖蛟龙503之间连通,导出口504为斜置设计,位于一级绞龙组5的上端一侧,便于油渣导出,导出口 504位于进料料斗4的正上方,框架1的正上方设置有输送管13,输送管13 分别与油槽8和油渣处理结构10连通,输送管13与油渣处理结构10之间设置有导管11,通过导管11便于输送管13和油渣处理结构10的连通。

31.进料料斗4、油槽8和输送管13之间设置有三通管,进料料斗4、油槽8 和输送管13之间通过三通管连通,榨油绞龙9贯穿油槽8。

32.具体的,使用过程中,外框架1通过底部的支撑腿2稳定位置,外框架1 通过左侧的控制区3控制使用,通过上端的进料料斗4导入油渣,通过进料料斗4内部的二级绞龙组6对油渣进行传导,油渣通过三通传输到油槽8内,通过油槽8内部的榨油绞龙9对油渣进行二次榨油,二级绞龙组6由电机7 提供动力。

33.通过榨油绞龙9将油渣榨油后随油一起进入到油渣处理结构10中,油渣传输到滤网1003上表面,油会滴落到油渣处理结构10的底部,油渣处理结构10的底部设置有集油盒,便于油的收集,油渣则置于过滤网1003表面,通过驱动轮1001和从动轮1007带动链条1002移动,驱动轮1001的动力来源与电机7,刮板1004与链条1002之间通过螺丝1005连接,链条1002内侧的刮板1004在滤网1003的表面移动,将滤网1003表面的油渣刮下,过滤油渣结构10的内部右下方设置有油渣收集盒,被刮下的油渣进入到油渣收集盒中,油渣收集盒通过导管11与油渣输送泵12连通,通过油渣输送泵12将油渣输送到输送器1008内,输送器1008与横绞龙501连通,油渣通过输送器 1008和一级绞龙组5再次运输到进料料斗4中,一级绞龙组5的内部设置有横绞龙501和竖绞龙503,通过横绞龙501和竖绞龙503连通对油渣进行传输,通过一级绞龙组5一侧的导出口504将导入到进料料斗4中,导出口504为斜置设计,便于油渣导出,导出口504位于进料料斗4的正上方,通过榨油绞龙9再次进行榨油处理,油渣进行循环处理,直到没有油榨出,使得油渣能够充分的进行榨油处理,节省资源。

34.框架1的正上方设置有输送管13,输送管13分别与油槽8和油渣处理结构10连通,输送管13与油渣处理结构10之间设置有导管11,通过导管11 使得油渣处理结构10也可以与输送管13连通,输送管13内也设置有绞龙,油渣移动到过滤网1003后,有一部分会掉落到下层的滤网1003上,下层的滤网1003与油渣收集盒连通,在油渣运输泵12的作用下油渣进入到输送管 13内,使得输送管13也可对油渣进行传输,通过双通道对油渣进行处理,提高工作效率,进料料斗4、油槽8和输送管13之间设置有三通管,进料料斗 4、油槽8和输送管13之间通过三通管连通。

35.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。