1.本发明涉及一种适用于散热器或厚铜电路等电气电子部件的纯铜板,尤其为抑制加压热处理时的晶粒的粗大化的纯铜板、使用该纯铜板的铜-陶瓷接合体及绝缘电路基板。

2.本技术基于2020年3月6日在日本技术的专利申请2020-038763号主张优先权,并将其内容援用于此。

背景技术:

3.以往,在散热器或厚铜电路等电气电子部件中,使用导电性高的铜或铜合金。

4.最近,伴随电子设备或电气设备等的大电流化,为了降低电流密度及扩散由焦耳加热产生的热,正在谋求用于这些电子设备或电气设备等中的电气电子部件的大型化、厚壁化。

5.在此,在半导体装置中,已使用例如在陶瓷基板接合铜材而构成上述散热器或厚铜电路的绝缘电路基板等。

6.在接合陶瓷基板与铜板时,接合温度多设为800℃以上,在接合时有可能导致构成散热器或厚铜电路的铜材的晶粒粗大化。尤其,在由导电性及散热性尤其优异的纯铜组成的铜材中,有晶粒容易粗大化的倾向。

7.在接合后的散热器或厚铜电路中,当晶粒粗大化时,因晶粒粗大化,有可能产生外观上的问题。

8.在此,例如在专利文献1中,提出了抑制晶粒生长的纯铜板料。在该专利文献1中,记载有通过含有0.0006wt%~0.0015wt%的s,即使在再结晶温度以上的条件下进行热处理,也能够调整为一定大小的晶粒。

9.专利文献1:日本特开平06-002058号公报

10.然而,在牢固地接合陶瓷基板与铜板时,在层叠方向以比较高的压力(例如0.1mpa以上)对陶瓷基板与铜板进行加压的状态下,进行高温的热处理。此时,在纯铜板中,晶粒更容易生长不均匀,由于晶粒的粗大化或不均匀的生长,有时产生接合不良或外观不良及检查工序中的故障。为了解决该问题点,要求即使在对纯铜板进行用于与异种材料接合的加压热处理后,晶粒直径的变化也小,且晶粒大小均匀。

11.在此,在专利文献1中,通过规定s的含量,抑制晶粒的粗大化,但仅规定含量,在加压热处理后,无法得到充分的晶粒粗大化抑制效果。并且,在加压热处理后,有时晶粒会发生局部地粗大化,并且结晶组织变得不均匀。

12.进而,为了抑制晶粒的粗大化,当增加s的含量时,存在热加工性大幅下降,纯铜板的制造成品率大幅下降的问题。

技术实现要素:

13.本发明是鉴于上述情况而完成的,目的在于提供一种热加工性优异,且即使加压热处理后,也能够抑制晶粒的粗大化及不均匀化的纯铜板、使用该纯铜板的铜-陶瓷接合体

及绝缘电路基板。

14.为了解决该课题,本发明人深入研究的结果,在纯铜板中微量含有的杂质元素中存在,通过存在于晶界而具有抑制晶粒粗大化的晶粒生长抑制效果的元素。因此,得到如下见解:通过活用具有该晶粒生长抑制效果的元素(以下称为晶粒生长抑制元素),即使加压热处理后,也能够抑制晶粒的粗大化和不均匀化。并且,得到如下见解:为了充分发挥该晶粒生长抑制元素的作用效果,限制特定元素的含量是有效的。

15.进而,得到如下见解:为了抑制加压热处理时的晶体生长的驱动力,使晶粒的粒径变得较大,且为了将材料中存储的应变能抑制得较低,控制结晶的纵横比是有效的。

16.本发明是根据上述的见解而完成的,本发明的纯铜板的特征在于,具有以下组成:cu的含量为99.96质量%以上,pb、se及te的合计含量为10.0质量ppm以下,ag及fe的合计含量为3.0质量ppm以上,并且剩余部分为不可避免杂质,轧制面中的晶粒的平均晶粒直径为10μm以上,并且轧制面中的晶粒的纵横比为2.0以下,在将加压压力设为0.6mpa、将加热温度设为850℃、将加热温度下的保持时间设为90分钟的条件下实施加压热处理后,轧制面中的晶粒的平均晶粒直径为500μm以下。

17.根据该构成的纯铜板,具有以下组成:cu的含量为99.96质量%以上,pb、se及te的合计含量为10.0质量ppm以下,ag及fe的合计含量为3.0质量ppm以上,并且剩余部分为不可避免杂质,因此ag及fe固溶于铜的母相中,由此能够抑制晶粒的粗大化。并且,pb、se及te这些元素在cu中的固溶极限较低,相当于通过偏析于晶界而抑制晶粒的粗大化的晶粒生长抑制元素,因此也可微量含有,但这些元素也具有大幅降低热加工性的效果。因此,通过将这些pb、se及te的合计含量限制于10.0质量ppm以下,能够确保热加工性。

18.并且,轧制面中的晶粒的平均晶粒直径为10μm以上,并且轧制面中的晶粒的纵横比设为2.0以下,因此在加压热处理前的状态下,粒径较大,且应变能低,因此加压热时的再结晶的驱动力小,从而能够抑制晶粒生长。

19.而且,在将加压压力设为0.6mpa、将加热温度设为850℃、将加热温度下的保持时间设为90分钟的条件下实施加压热处理后,轧制面中的晶粒的平均晶粒直径被限制于500μm以下,因此充分抑制加压热处理后的晶体生长,在与其他的部件接合时,能够抑制接合不良或外观不良的产生。

20.在此,本发明的纯铜板中,s的含量优选在2.0质量ppm以上且20.0质量ppm以下的范围内。

21.此时,通过含有2.0质量ppm以上的相当于晶粒生长抑制元素的s,即使在加压热处理后,也能够可靠抑制晶粒的粗大化和不均匀化。并且,通过将s的含量限制在20.0质量ppm以下,能够充分确保热加工性。

22.并且,在本发明的纯铜板中,mg、sr、ba、ti、zr、hf及y的合计含量优选为15.0质量ppm以下。

23.作为不可避免杂质而可能含有的mg、sr、ba、ti、zr、hf及y这些元素,由于与晶粒生长抑制元素的pb、se、te及s等生成化合物,因此有可能阻碍这些晶粒生长抑制元素的作用。因此通过将mg、sr、ba、ti、zr、hf及y的合计含量限制为15.0质量ppm以下,能够充分发挥由晶粒生长抑制元素所带来的晶粒生长抑制效果,即使在加压热处理后,也能够可靠抑制晶粒的粗大化和不均匀化。

24.进而,在本发明的纯铜板中,在实施所述加压热处理后,所述轧制面的50mm

×

50mm的范围内的最大晶粒直径d

max

与平均晶粒直径d

ave

的比例d

max

/

dave

优选为20.0以下。

25.此时,即使在加压热处理后,也能够可靠抑制晶粒不均匀,能够进一步抑制外观不良的产生。

26.进而,在本发明的纯铜板中,维氏硬度优选为150hv以下。

27.此时,维氏硬度为150hv以下,足够柔软,从而确保作为纯铜板的特性,因此尤其适合作为大电流用途的电气电子部件的原材料。

28.本发明的铜-陶瓷接合体的特征在于,通过接合上述纯铜板和陶瓷部件而成。

29.根据该构成的铜-陶瓷接合体,即使在为了接合纯铜板与陶瓷部件进行加压热处理的情况下,也会抑制纯铜板的晶粒发生局部地粗大化,从而能够抑制接合不良或外观不良及检查工序的故障的产生。

30.本发明的铜-陶瓷接合体的特征在于,通过接合上述纯铜板和陶瓷部件而成。

31.根据该构成的绝缘电路基板,即使在为了接合纯铜板与陶瓷基板进行加压热处理的情况下,抑制纯铜板的晶粒发生局部地粗大化,从而能够抑制接合不良或外观不良,检查工序的故障的产生。

32.根据本发明,能够提供一种热加工性优异,且即使在加压热处理后,也能够抑制晶粒的粗大化及不均匀化的纯铜板、使用该纯铜板的铜-陶瓷接合体及绝缘电路基板。

附图说明

33.图1是本实施方式的纯铜板的制造方法的流程图。

具体实施方式

34.以下,对本发明的一实施方式的纯铜板进行说明。

35.本实施方式的纯铜板用作散热器或厚铜电路等电气电子部件的原材料,在成形上述的电气电子部件时,例如接合于陶瓷基板而使用。

36.本实施方式的纯铜板具有以下组成:cu的含量为99.96质量%以上,pb、se及te的合计含量为10.0质量ppm以下,ag及fe的合计含量为3.0质量ppm以上,并且剩余部分为不可避免杂质。以下,有时将“质量%”、“质量ppm”,分别记载成“%”、“ppm”。

37.另外,在本实施方式的纯铜板中,优选s的含量在2.0质量ppm以上且20.0质量ppm以下的范围内。

38.并且,在本实施方式的纯铜板中,优选选自mg、sr、ba、ti、zr、hf及y的一种或两种以上(a元素组)的合计含量为15.0质量ppm以下。

39.而且,在本实施方式的纯铜板中,轧制面中的晶粒的平均晶粒直径为10μm以上,轧制面中的晶粒的纵横比为2.0以下。

40.并且,在将加压压力设为0.6mpa、将加热温度设为850℃、将加热温度下的保持时间设为90分钟的条件下实施加压热处理后,轧制面中的晶粒的平均晶粒直径为500μm以下。

41.轧制面中的晶粒的平均晶粒直径能够设为例如在与轧制面的中心呈等距离的三处以上加以测定的晶体的粒径的平均值。

42.另外,在本实施方式的纯铜板中,在实施上述的加压热处理后的50mm

×

50mm的范

围内的最大晶粒直径d

max

与平均晶粒直径d

ave

的比率d

max

/d

ave

优选为20.0以下。最大晶粒直径d

max

优选为:选择任意的面积50mm

×

50mm的范围,在该范围中,测定至少三处以上的晶体的粒径,将所测粒径中的最大粒径设为最大晶粒直径d

max

。

43.并且,在本实施方式的纯铜板中,维氏硬度优选为150hv以下。

44.在此,对本实施方式的纯铜板中如上述那样规定成分组成、各种特性的理由进行说明。

45.(cu的纯度:99.96质量%以上)

46.在大电流用途的电气电子部件中,为了抑制通电时的发热,要求导电性及散热性优异,优选使用导电性及散热性尤其优异的纯铜。并且,当与陶瓷基板等接合时,优选为变形阻力小的纯铜板,以能够缓和冷热循环负载时产生的热应变。

47.因此,在本实施方式的纯铜板中,将cu的纯度规定在99.96质量%以上。

48.另外,cu的纯度优选为99.965质量%以上,更优选为99.97质量%以上。并且,对cu纯度的上限并无特别限制,当大于99.999质量%的情况下,由于需要特别的精炼工序,而使制造成本大幅增加,因此优选为99.999质量%以下。

49.(pb、se及te的合计含量:10.0质量ppm以下)

50.pb、se及te为如下的元素:在cu中的固溶极限低,并且偏析于晶界,由此具有抑制晶粒粗大化的作用,并且大幅降低热加工性。因此,在本实施方式中,为了确保热加工性,将pb、se及te的合计含量限制在10.0质量ppm以下。

51.另外,在使热加工性进一步提高的情况下,优选将pb、se及te的合计含量设为9.0质量ppm以下,更优选设为8.0质量ppm以下。并且,为可靠抑制晶粒的粗大化,优选将pb、se及te的合计含量设为0.1质量ppm以上,更优选设为0.2质量ppm以上,最优选设为0.3质量ppm以上。

52.(ag及fe的合计含量:3.0质量ppm以上)

53.ag及fe为通过固溶于铜母相中而具有抑制晶粒的粗大化的作用的元素。

54.因此,在本实施方式中,在将ag及fe的合计含量设为3.0质量ppm以上的情况下,能够充分发挥由ag及fe所带来的晶粒粗大化抑制效果,即使在加压热处理后,也能够可靠抑制晶粒的粗大化。

55.另外,ag及fe的合计含量的下限优选为5.0质量ppm以上,更优选为7.0质量ppm以上,最优选为10.0质量ppm以上。并且,因必要量以上的添加会有制造成本的增加和导电率下降的担忧,因此ag及fe的合计含量的上限优选为小于100.0质量ppm,更优选为小于50.0质量ppm,进一步优选为小于20.0质量ppm。

56.(s的含量:2.0质量ppm以上且20.0质量ppm以下)

57.s为如下的元素:通过抑制晶界的移动而具有抑制晶粒粗大化的作用,且使热加工性下降。

58.因此,当将本实施方式中的s含量设为2.0质量ppm以上时,能够充分发挥由s所带来的晶粒粗大化抑制效果,即使在加压热处理后也能够可靠抑制晶粒粗大化。另一方面,当将s的含量限制在20.0质量ppm以下时,能够确保热加工性。

59.另外,s含量的下限优选为2.5质量ppm以上,更优选为3.0质量ppm以上。并且,s含量的上限优选为17.5质量ppm以下,更优选为15.0质量ppm以下。

60.(mg、sr、ba、ti、zr、hf及y(a元素组)的合计含量:15.0质量ppm以下)

61.作为不可避免杂质而含有的mg、sr、ba、ti、zr、hf及y(a元素组),与偏析于晶界而抑制晶粒粗大化的晶粒粗大化抑制元素(s、se及te等)生成化合物,从而有可能阻碍晶粒粗大化抑制元素的作用。

62.因此,为了可靠抑制加压热处理后的晶粒的粗大化,mg、sr、ba、ti、zr、hf及y(a元素组)的合计含量优选设为15.0质量ppm以下。

63.另外,mg、sr、ba、ti、zr、hf及y(a元素组)的合计含量优选为10.0质量ppm以下,更优选为7.5质量ppm以下,最优选为5.0质量ppm以下。

64.(其他元素)

65.另外,al、cr、sn、p、be、cd、mg及ni(m元素组)通过固溶于铜母相中或偏析于晶界,进而形成氧化物,而具有抑制晶粒生长的效果。

66.因此,为了可靠抑制加压热处理后的晶粒的粗大化,优选合计含有大于2.0质量ppm的al、cr、sn、p、be、cd、mg及ni(m元素组)。另外,在有意含有al、cr、sn、p、be、cd、mg及ni(m元素组)的情况下,将al、cr、sn、p、be、cd、mg及ni(m元素组)的合计含量的下限更优选设为2.1质量ppm以上,进一步优选设为2.3质量ppm以上,更加进一步优选设为2.5质量ppm以上,最优选设为3.0质量ppm以上。

67.另一方面,若含有必要量以上的al、cr、sn、p、be、cd、mg及ni(m元素组),则有导电率下降的担忧,因此将al、cr、sn、p、be、cd、mg及ni(m元素组)的合计含量的上限优选设为小于100.0质量ppm,更优选设为小于50.0质量ppm,进一步优选设为小于20.0质量ppm,更加进一步优选设为小于10.0质量ppm。

68.(其他不可避免杂质)

69.作为除上述元素以外的其他不可避免杂质,可以举出b、bi、ca、sc、稀土元素、v、nb、ta、mo、w、mn、re、ru、os、co、rh、ir、pd、pt、au、zn、hg、ga、in、ge、as、sb、tl、n、c、si、li、h、o等。这些不可避免杂质有可能降低导电率,因此优选减少这些不可避免杂质。

70.(轧制面中的晶粒的平均晶粒直径:10μm以上)

71.在本实施方式的纯铜板中,若轧制面中的晶粒的平均晶粒直径为微细直径,则对该纯铜板进行加压热处理时,容易进行再结晶,有可能导致促进晶粒的生长、组织的不均匀化。

72.因此,为了进一步抑制晶粒的粗大化,轧制面中的晶粒的平均晶粒直径优选为10μm以上。

73.另外,轧制面中的晶粒的平均晶粒直径优选为15μm以上,更优选为20μm以上。

74.(轧制面中的晶粒的纵横比:2.0以下)

75.晶粒的纵横比为表示材料加工度的指标,纵横比越高,加工度越高,材料中所存储的应变能越高。在此,若材料中存储的应变能高,则发生再结晶时的驱动力变高,加压热处理时晶粒容易粗大化。

76.因此,为了进一步抑制晶粒的粗大化,轧制面中的晶粒的纵横比优选为2.0以下。此处的纵横比的值为将晶粒的长径除以晶粒的短径所得的值,即以长径/短径表示。

77.另外,轧制面中的晶粒的纵横比优选为1.9以下,更优选为1.8以下。

78.(加压热处理后的轧制面中的晶粒的平均晶粒直径:500μm以下)

79.在施加压力进行热处理时,通过压力的增大,会使结晶的粗大化推进,根据加压的条件,铜的晶粒发生局部地粗大化。

80.因此,在本实施方式中,通过将在将加压压力设为0.6mpa、将加热温度设为850℃、将加热温度下的保持时间设为90分钟的条件下进行加压热处理后的轧制面中的晶粒的平均晶粒直径限制于500μm以下,即使以上述条件进行加压热处理时,也能够可靠抑制晶粒粗大化,尤其适合作为接合于陶瓷基板的厚铜电路或散热器的原材料。

81.另外,上述的加压热处理后的轧制面中的晶粒的平均晶粒直径的上限优选为450μm以下,更优选为400μm以下。

82.另一方面,虽对上述加压热处理后的轧制面中的晶粒的平均晶粒直径的下限并无特别限制,但实质上为50μm以上。

83.(加压热处理后的50mm

×

50mm的范围内的最大晶粒直径d

max

与平均晶粒直径d

ave

的比例d

max

/d

ave

:20以下)

84.在本实施方式的纯铜板中,当将加压压力设为0.6mpa、将加热温度设为850℃、将加热温度下的保持时间设为90分钟的条件下进行加压热处理后的轧制面的50mm

×

50mm的范围内的最大晶粒直径d

max

与平均晶粒直径d

ave

的比例d

max

/d

ave

为20以下时,即使实施加压热处理,也能够可靠抑制晶粒的不均匀化,尤其适合作为接合于陶瓷基板的厚铜电路或散热板的原材料。

85.另外,上述加压热处理后的50mm

×

50mm的范围内的最大晶粒直径d

max

与平均晶粒直径d

ave

的比例d

max

/d

ave

更优选为15.0以下。

86.(维氏硬度:150hv以下)

87.在本实施方式的纯铜板中,通过将维氏硬度设为150hv以下,可确保作为纯铜板的特性,尤其适合作为大电流用途的电气电子部件的原材料。并且,纯铜板足够柔软,即使在接合于陶瓷基板等其他部件而负荷冷热循环时,也能够缓和由纯铜板变形所产生的热应变而抑制陶瓷基板等的破裂等。

88.另外,纯铜板的维氏硬度更优选为140hv以下,进一步优选为130hv以下,最优选为110hv以下。纯铜板的维氏硬度的下限并无特别限制,当硬度过低时,在制造时容易变形,操作变难,因此优选为30hv以上,更优选为45hv以上,最优选为60hv以上。

89.接着,参考图1所示的流程图,对这样构成的本实施方式的纯铜板的制造方法进行说明。

90.(熔解及铸造工序s01)

91.首先,在熔解无氧铜原料得到的铜熔液中,添加上述的元素进行成分调整,制成铜合金熔液。另外,对于各种元素的添加,能够使用元素单质或母合金等。并且,可以将含有上述元素的原料与铜原料一同进行熔解。在此,铜熔液优选为纯度99.99质量%以上的所谓4ncu,或者99.999质量%以上的所谓5ncu。

92.在熔解工序中,为了降低氢浓度,通过h2o的蒸气压较低的非活性气体气氛(例如ar气体)进行气氛熔解,熔解时的保持时间优选限制在最小限度。而且,将经成分调整的铜合金熔液注入到铸模中而制成铸锭。另外,在考虑到量产的情况下,优选为使用连续铸造法或半连续铸造法。

93.(热处理工序s02)

94.切断所得铸锭,进行表面研磨以去除结垢。之后,为了均质化及固溶化,进行热处理。在此,热处理条件并未特别限定,优选为,为了抑制析出物的生成,在将热处理温度设在500℃以上且900℃以下的范围内,将热处理温度下的保持时间设在0.1小时以上且100小时以下的范围内,在非氧化性或还原性环境中进行热处理。并且,冷却方法并未特别限定,但优选选择水淬等冷却速度为200℃/分钟以上的方法。

95.并且,为了组织的均匀化,可以在热处理后增加热加工。加工方法并未特别限定,在最终形态为板或条的情况下,采用轧制。在其他情况下,可以采用锻造或冲压、槽轧制。热加工时的温度也并未特别限定,优选设在500℃以上且900℃以下的范围内。并且,热加工的总加工率优选设为50%以上,更优选设为60%以上,进一步优选设为70%以上。

96.(中间轧制工序s03)

97.接着,对于热处理工序s02后的铜原材料实施冷轧,加工为规定形状。另外,该中间轧制工序s03中的温度条件并未特别限制,但优选在-200℃以上且200℃以下的范围内进行。并且,该中间轧制工序s03中的加工率以近似于最终形状的方式进行适当选择,但为了提高生产率,优选为30%以上。

98.(再结晶热处理工序s04)

99.接着,对中间轧制工序s03后的铜原材料进行以再结晶为目的的热处理。在此,轧制面的再结晶粒的平均晶粒直径为10μm以上。若再结晶粒为微细晶粒,则在其后进行加压热处理时,有可能导致促进晶粒的生长、组织的不均匀化。

100.再结晶热处理工序s04的热处理条件并无特别限定,但优选在200℃以上且900℃以下的范围的热处理温度下,保持在1秒以上且10小时以下的范围内。例如可举出以下条件:在短时间的热处理中,在850℃保持5秒;在1小时以上的长时间的热处理等中,在400℃保持8小时等。

101.并且,为了使再结晶组织均匀化,中间轧制工序s03与再结晶热处理工序s04也可以重复进行两次以上。

102.(调质加工工序s05)

103.接着,为了调整材料强度,可以对再结晶热处理工序s04后的铜原材料进行调质加工。另外,在无需提高材料强度的情况下,也可以不进行调质加工。

104.调质加工的加工率虽未特别加以限定,为了将轧制面中的晶粒的纵横比设为2.0以下,并且将维氏硬度设为150hv以下,优选以加工率在大于0%且50%以下的范围内实施,更优选将加工率限制为大于0%且40%以下。

105.并且,为了根据需要去除残留应变,可以在调质加工后进一步进行热处理。最终的厚度并未特别限定,例如优选设为0.5mm以上且5mm以下的范围内的厚度。

106.通过以上各工序,制成本实施方式的纯铜板。

107.根据如上构成的本实施方式的纯铜板,具有以下组成:cu的含量为99.96质量%以上,pb、se及te的合计含量为10.0质量ppm以下,ag及fe的合计含量为3.0质量ppm以上,并且剩余部分为不可避免杂质,通过ag及fe固溶于铜的母相中,能够抑制晶粒的粗大化。并且,pb、se及te相当于通过偏析于晶界来抑制晶粒的粗大化的晶粒生长抑制元素,因此可以含有微量,但这些元素会大幅降低热加工性。因此,通过将这些pb、se及te的合计含量限制于10.0质量ppm以下,能够确保热加工性。

108.并且,在本实施方式的纯铜板中,轧制面中的晶粒的平均晶粒直径为10μm以上,轧制面中的晶粒的纵横比为2.0以下,因此在加压热处理前的状态下,粒径较大,且残留应变少,因此加压热处理时的再结晶的驱动力变小,从而能够抑制晶粒生长。

109.而且,在本实施方式的纯铜板中,在将加压压力设为0.6mpa、将加热温度设为850℃、将加热温度下的保持时间设为90分钟的条件下实施加压热处理后,轧制面中的晶粒的平均晶粒直径限制为500μm以下,因此可靠抑制加压热处理后的晶体生长,在与其他的部件接合时,能够抑制接合不良和外观不良的产生。

110.并且,在本实施方式中,当s的含量在2.0质量ppm以上且20.0质量ppm以下的范围内时,作为晶粒生长抑制元素的一种的s偏析于晶界,从而能够可靠抑制加压热处理时的晶粒的粗大化及不均匀化。并且,能够确保热加工性。

111.进而,在本实施方式中,当mg、sr、ba、ti、zr、hf及y(a元素组)的合计含量为15.0质量ppm以下时,能够抑制这些a元素组的元素与作为晶粒生长抑制元素的s、se、te等反应而生成化合物,从而能够充分发挥晶粒生长抑制元素的作用。因此,能够可靠抑制加压热处理时的晶粒的粗大化及不均匀化。

112.进而,在本实施方式中,当实施所述加压热处理后的最大晶粒直径d

max

与平均晶粒直径d

ave

的比例d

max

/d

ave

为20.0以下时,即使在加压热处理后,也能够可靠抑制晶粒的不均匀。

113.并且,在本实施方式中,当维氏硬度为150hv以下时,足够柔软,从而确保作为纯铜板的特性,因此尤其适合作为大电流用途的电气电子部件的原材料。

114.进而,在本实施方式中,当含有大于2.0质量ppm的al、cr、sn、p、be、cd、mg及ni(m元素组)时,通过m元素铜组的元素固溶于母相中或偏析于晶界,进而形成氧化物,从而能够进一步可靠抑制加压热处理后的晶粒生长。

115.以上,对本发明的实施方式的纯铜板进行了说明,但本发明并不限定于此,能够在不脱离本发明的技术思想的范围内适当地进行变更。

116.例如,在上述实施方式中,对纯铜板的制造方法的一例进行了说明,但纯铜板的制造方法并不限定于实施方式中所记载的方法,也可以适当选择现有的制造方法来制造。

117.实施例

118.以下,对为了确认本发明的效果而进行的确认实验的结果进行说明。

119.准备由纯度99.999质量%以上的纯铜构成的原料与向cu中添加了1质量%的各种元素的母合金,将纯铜装入高纯度石墨坩埚内,在ar气体气氛的气氛炉内,进行高频熔解。在所得到的铜熔液内使用各种1质量%母合金(各种1质量%母合金是通过使用6n(纯度99.9999质量%以上)的高纯度铜与具有2n(纯度99质量%以上)的纯度的纯金属制作而得到的)而制备成规定的成分组成,浇注于铸模,制成铸锭。另外,铸锭的大小为厚度约80mm

×

宽度约100mm

×

长度约150~200mm。

120.对于所得铸锭,在ar气体气氛中,以表1、表2中记载的温度条件进行1小时加热,实施热轧,作成40mm的厚度。

121.切断热轧后的铜原材料并且实施表面磨削以去除表面的氧化皮膜。此时,考虑之后的冷轧、调质轧制的轧制率,以最终厚度成为如表1、表2所示的方式,调整了供给至冷轧的铜原材料的厚度。

122.对于如上述那样调整了厚度的铜原材料,以表1、表2中记载的条件进行冷轧,并且进行了水冷。

123.接着,对于冷轧后的铜原材料,通过表1、表2中记载的条件,实施了再结晶热处理。

124.而且,对于再结晶热处理后的铜原材料,以表1、表2中记载的条件进行了调质轧制,以表1、表2所示的厚度制造了宽60mm的特性评价用条材。

125.而且,对以下项目实施了评价。

126.(组成分析)

127.从所得铸锭取样测定试样,使用红外线吸收法测定s,使用辉光放电质谱分析装置(gd-ms)测定其他的元素。另外,测定是在试样中央部与宽度方向端部的两处进行测定,将含量多的一方作为各样品的含量。测定结果示于表1、表2。

128.(加工性评价)

129.作为加工性评价,观察到上述热轧、冷轧时有无裂边。将以目视完全或几乎未见到裂边的情况设为“a”,将产生长度小于1mm的裂边的情况设为“b”,将产生长度1mm以上的裂边的情况设为“c”。将评价结果示于表3、表4。

130.另外,裂边长度是指从轧制材的宽度方向端部朝向宽度方向中央部的裂边的长度。

131.(维氏硬度)

132.根据规定于日本工业标准jis z 2244的显微维氏硬度测试方法,以试验荷载0.98n测定了维氏硬度。另外,测定位置为特性评价用试验片的轧制面。将评价结果示于表3、表4。

133.(导电率)

134.从特性评价用条材取样宽度10mm

×

长度60mm的试验片,通过四端子法求出了电阻。并且,使用测微计测定试验片的尺寸,计算出试验片的体积。而且,根据测定出的电阻值与体积计算出了导电率。将评价结果示于表3、表4。

135.另外,试验片是以其长度方向与特性评价用条材的轧制方向成为平行的方式取样。

136.(加压热处理前的平均晶粒直径)

137.从所得到的特性评价用条材切出20mm

×

20mm的样品,通过sem-ebsd(electron backscatter diffraction patterns,电子背散射衍射)测定装置,测定了平均晶粒直径。

138.使用耐水研磨纸、金刚石研磨粒对轧制面进行机械研磨后,使用胶体二氧化硅溶液进行精研磨。之后,使用扫描型电子显微镜,在试样表面的测定范围内的各个测定点(像素),照射电子束,通过基于背散射电子束衍射的取向解析,将相邻的测定点间的取向差成为15

°

以上的测定点间设为大角度晶界,小于15

°

设为小角度晶界。使用大角度晶界制作晶界地图,根据jis h 0501的切断法,对于晶界地图,各划出5条纵、横的规定长度的线段,计算完整切出的晶粒数,将其切断长度的平均值记载为加压热处理前的平均晶粒直径。将评价结果示于表3、表4。

139.(晶粒的纵横比)

140.关于轧制面中的晶粒的纵横比,对上述特性评价用条材的轧制面,与以上述同样的方式使用sem-ebsd(electron backscatter diffraction patterns)测定装置,作成了

晶界地图。对于该地图,在板宽度方向划出5条,在轧制方向划出5条线段,计算完整切出的晶粒数。通过将从该轧制方向所得的晶粒直径设为长径,将从板宽度方向所得的晶粒直径设为短径,由此算出了作为长径与短径的长度之比的纵横比的平均值,作为晶粒的纵横比。另外,此处的纵横比的值为将长径除以短径的值,即以长径/短径表示。将评价结果示于表3、表4。

141.(加压热处理后的平均晶粒直径)

142.从上述的特性评价用条材切出50mm

×

50mm的样品,将上述的样品(纯铜板)夹在两片陶瓷基板(材质:si3n4、50mm

×

50mm

×

厚度1mm),在施加加压压力0.6mpa的荷载的状态下,进行热处理。热处理是在850℃的炉中投入每一陶瓷基板,通过热电偶来确认材料温度达到850℃之后,保持90分钟,在加热完成之后进行炉冷直至达到常温。在温度下降至常温后,对纯铜板的轧制面测定平均晶粒直径。使用耐水研磨纸、金刚石研磨粒对轧制面进行机械研磨后,使用胶体二氧化硅溶液进行精研磨。之后,进行蚀刻,根据jis h 0501的切断法,各划出5条纵、横的规定长度的线段,计算完整切出的晶粒数,将该切断长度的平均值记载为平均晶粒直径。将评价结果示于表3、表4。

143.(加压热处理后的粒径的偏差)

144.如上所述,对于从施以加压热处理的试验片取样的样品,在50mm

×

50mm的范围内,去除双晶,将晶粒最粗大的晶粒的长径和与之垂直地划线时被晶界切断的短径的平均值设为最大晶粒直径d

max

,在该最大晶粒直径与上述平均晶粒直径d

ave

的比d

max

/d

ave

为15.0以下时评价为“〇”,d

max

/d

ave

大于15.0且20.0以下时评价为

“△”

,d

max

/d

ave

大于20.0时评价为

“×”

。将评价结果示于表3、表4。

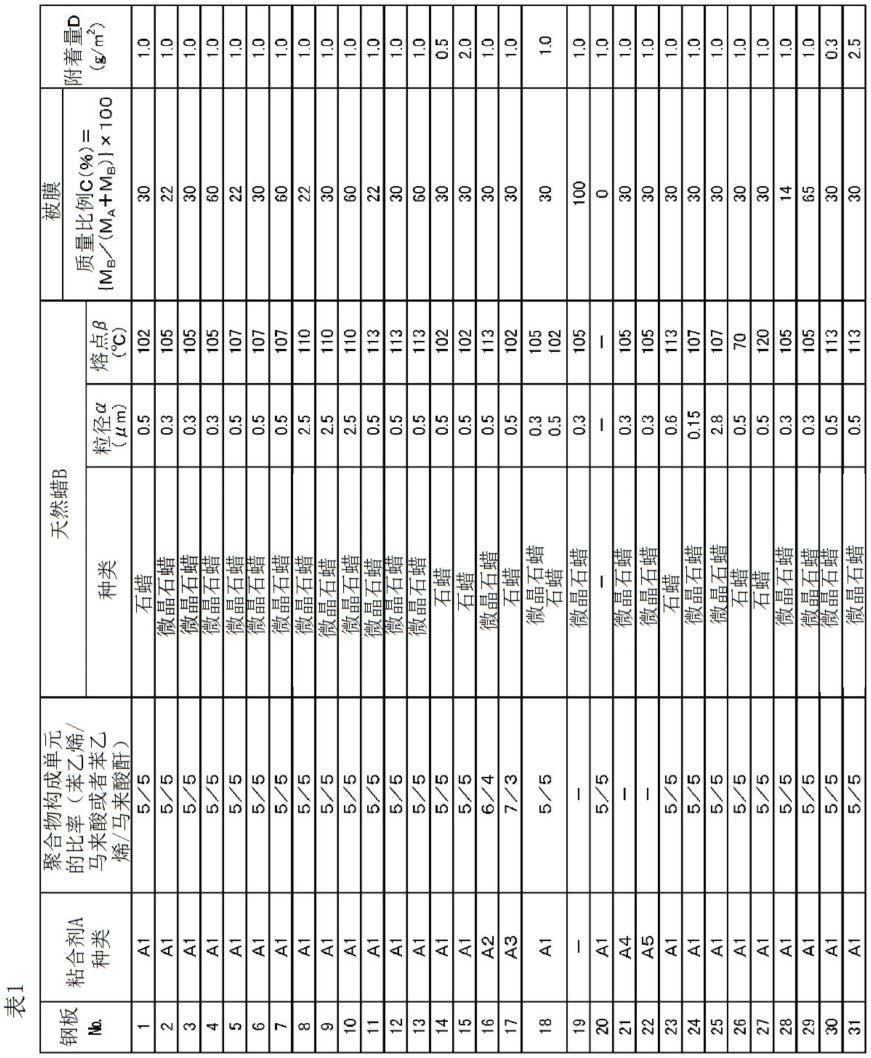

145.[表1]

[0146][0147]

a元素组:选自mg、sr、ba、ti、zr、hf及y中的一种或两种以上

[0148]

m元素组:选自al、cr、sn、p、be、cd、mg及ni中的一种或两种以上

[0149]

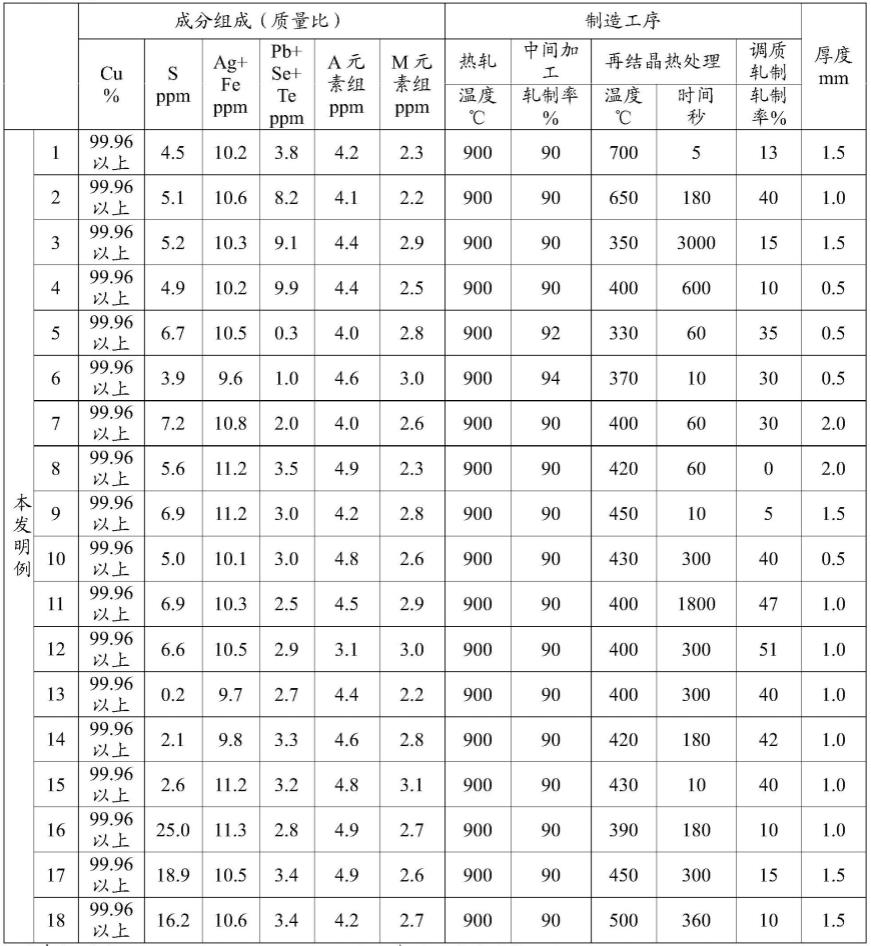

[表2]

[0150][0151]

a元素组:选自mg、sr、ba、ti、zr、hf及y中的一种或两种以上

[0152]

m元素组:选自al、cr、sn、p、be、cd、mg及ni中的一种或两种以上[表3]

[0153][0154]

[表4]

[0155][0156]

在比较例1中,pb、te及se的合计含量多于本发明的范围,因此热加工性差。热加工时产生较大的破裂,因此停止其后的评价。在比较例2中,轧制面中的晶粒的纵横比大于本发明的范围,且平均晶粒直径小,因此在加压热处理后,晶粒粗大化,粒径的偏差也变大了。

[0157]

在比较例3中,ag及fe的合计含量少于本发明的范围,因此在加压热处理后,晶粒粗大化,粒径的偏差也变大了。

[0158]

相对于此,在本发明例1~30中,加压热处理后的平均晶粒直径小,且粒径的偏差变小了。

[0159]

由以上可知,根据本发明例确认到,能够提供热加工性优异且即使在加压热处理后也能够抑制晶粒的粗大化及不均匀化的纯铜板。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。