1.本发明涉及热固性复合材料领域。其在耐高温物体的挤出式三维打印(以下简称3d)领域具有特别有利的应用。

背景技术:

2.诸如聚醚醚酮(简称peek)、聚醚酰亚胺(简称pei)和聚苯砜(简称ppsf)等热塑性聚合物是用于耐高温物体3d打印的主要材料。更具体地,这些聚合物是通过熔融沉积成型方法(缩写为fdm)沉积的。

3.然而,peek、pei和ppsf是昂贵的合成热塑性聚合物,通常每公斤为250至600欧元。这些聚合物还需要非常严格的打印热条件。通常,打印喷嘴的温度保持在350℃至400℃,打印床的温度为150℃至180℃。打印室的温度优选是均匀的并且在130℃至160℃,否则物体在打印期间有发生变形和/或分层的风险,尤其是当物体为中等大小时,例如其尺寸为大约5

×5×

5cm,当更大时,例如其尺寸是大约25

×

25

×

25cm。变形和分层现象尤其会导致被打印的物体的质量和机械性能下降。

4.通常,使用这些聚合物的物体的3d打印需要退火以释放内部的应力,避免被打印物体的开裂。这些聚合物具有相近的机械性能,弹性模量约为3至8gpa,玻璃化转变温度为160℃至220℃。然而,在它们的玻璃化转变温度之外,这些聚合物的弹性性能开始逐渐降低,这会降低物体的质量,特别是退火后得到的物体的形状。

5.通过使用其他材料,可以使用替代的3d打印技术。特别是,粉末烧结和粘合剂喷涂与金属和陶瓷基材料一起应用时,可用于制造耐高温的物体。

6.然而,粉末烧结技术需要特定的打印机,比基于聚合物挤出的机器贵五到五十倍。控制最终复合材料的成分仍然很困难。此外,所开发的部件通常必须是无尘的。

7.因此,本发明的一个目的是提出一种合成热塑性聚合物的替代物,用于形成物体,更具体地,用于形成耐高温的物体。本发明的非限制性目的还可以是提出合成热塑性聚合物的生物源替代品。本发明的非限制性目的还可以是提出一种热固性复合材料,其能够通过3d打印,更具体地,通过挤出式3d打印来形成复合物体。

8.另一个目标可以是提出一种生物源的热固性复合材料,使得能够通过挤出式3d打印形成由复合材料制成的物体。本发明的另一个目的可以是提出一种热固性复合材料,使得能够通过挤出式3d打印形成由具有良好耐热性能的复合材料制成的物体。本发明的另一个目的可以是降低用于通过挤出式3d打印形成由复合材料制成的物体,特别是由具有良好耐热性能的复合材料制成的物体的方法的成本。

9.本发明的其他目的、特征和优点将通过研究以下描述和附图而显现。可以理解,可以结合其他优点。

技术实现要素:

10.为了实现该目的,根据第一方面,提供了一种热固性复合材料,包括:

[0011]-形成复合材料的热固性基质的呋喃聚合物,和

[0012]-与热固性基质不混溶的材料。

[0013]

该热固性复合材料的特征在于:其还包含溶剂,并且与热固性基质不混溶的材料由选自微米颗粒、纳米颗粒、甚至微米颗粒和纳米颗粒的混合物的颗粒形成。这些颗粒基于包含超过40质量%的碳的化合物。

[0014]

根据另一方面,本发明涉及用于挤出式3d打印的热固性复合材料,该材料主要如前所述。

[0015]

根据一个示例,形成与热固性基质不混溶的材料的颗粒仅由包含超过40质量%的碳的化合物构成。

[0016]

微米颗粒甚至纳米颗粒形式的与热固性基质的不混溶的材料能够保持甚至改善呋喃树脂的耐热性能,同时赋予热固性复合材料流变特性,特别是在粘度、剪切稀化和触变性行为方面。此外,可以提高所形成的复合材料的机械性能。

[0017]

因此,这种热固性复合材料代表了合成热塑性聚合物的生物源替代品,用于形成耐高温的物体。

[0018]

与热固性基质不混溶的材料的尺寸允许挤出打印材料时,最小化甚至避免物体的3d打印过程中堵塞打印喷嘴的风险。优选地,与热固性基质不混溶的材料颗粒不是一体的,例如它们不通过微纤维结合在一起。协同地,热固性复合材料中溶剂的存在有利于其通过挤出打印。因此,该方法可以通过3d打印,尤其是通过挤出式3d打印来形成的复合物体还具有耐热性能。

[0019]

本发明的第二方面涉及热固性复合材料用于通过挤出式3d打印的用途。

[0020]

本发明的第三方面涉及一种3d打印物体的方法,包括:

[0021]-挤出包含形成热固性复合材料的热固性基质的呋喃聚合物、溶剂和与热固性基质不混溶的材料的热固性复合材料,该与热固性基质不混溶的材料由选自微米颗粒、纳米颗粒、甚至微米颗粒和纳米颗粒的混合物的颗粒形成,这些颗粒基于包含超过40质量%的碳的化合物,该热固性复合材料在高于或等于环境温度且低于呋喃聚合物的交联温度的挤出温度下被挤出,及

[0022]-包括对挤出的热固性复合材料在退火温度下进行退火的热处理,该退火温度大于或等于呋喃聚合物的交联温度,以引起热固性基质的至少部分交联以形成由包含至少部分交联的基质的复合材料制成的物体。

[0023]

在这种方法中,热固性复合材料通过糊料挤出(也称为ldm(液体沉积成型))进行挤出。由于热固性复合材料具有特别是在粘度、剪切稀化和触变性行为方面适合的流变特性,因此热固性复合材料无需处于熔融状态即可被打印。所打印物体的形状不是通过相变(更具体地通过凝固)来固定的,而是通过热固性复合材料流动阈值以下的粘度在其挤出后的瞬间重建,及热固性基质的交联来固定的。因此,相对于目前的解决方案,其中在冷却过程中特别是在聚合物熔融状态下沉积后的相变过程中发生热塑性聚合物的显著收缩,该方法能够减少分层和变形现象。

[0024]

在该方法的开发中已经进一步证明,相对于数字模型,最终物体的尺寸公差为2.5至8%,甚至为2.5至5%,并且耐高温高达300℃,而复合材料无劣化或降解(degradation)。

[0025]

此外,挤出温度低于目前解决方案的熔融沉积温度。热固性复合材料的成本是合

成聚合物成本的1/60至1/20。相对于已有的解决方案,该方法的成本降低了。

[0026]

因此,相对于已有的解决方案,可以可靠地使用生物源材料并以降低的成本打印耐高温的物体。与粉末烧结或粘合剂喷射法相比,该方法还具有简单和成本较低的优点。

[0027]

可选地,所述热固性复合材料还可以具有以下可选特征中的至少一种,这些可选特征可以联合使用或替代使用:

[0028]-颗粒可以包括来自碳颗粒(例如石墨颗粒、炭黑颗粒、石墨烯颗粒、碳纳米管和/或碳纳米纤维)以及基于纤维素、锯末和果核或果壳的颗粒中的一些。

[0029]-当颗粒基于纤维素时,相对于复合材料的总质量,热固性复合材料中颗粒的比例可以为15质量%至40质量%,优选为20%至35%,更优选25%至30%,

[0030]-当颗粒基于锯末、果核或果壳中的一种时,相对于复合材料的总质量,热固性复合材料中颗粒的比例可以为10质量%至80质量%,优选为15%至60%,并且更优选为20%至40%,

[0031]-当颗粒为碳颗粒时,相对于复合材料的总质量,热固性复合材料中的颗粒比例可以为1质量%至80质量%,优选为10%至70%,更优选为40%至60%,

[0032]-相对于复合材料的总质量,热固性复合材料中溶剂的比例可以为5质量%至25质量%,优选为10%至20%,

[0033]-溶剂可具有以下中的至少一项:沸点低于150℃,闪点温度高于50℃,

[0034]-所述溶剂可以选自水、乙醇、异丙醇和选自水、乙醇和异丙醇中的至少两种的混合物,

[0035]-相对于复合材料的总质量,热固性复合材料中呋喃聚合物的比例可以大于20质量%,优选地,呋喃聚合物的比例为50质量%至70质量%,

[0036]-呋喃聚合物的聚合度可以小于10。优选地,呋喃聚合物还是非交联的。

[0037]

可选地,该方法还可以具有以下可以结合使用或替代使用的可选特征中的至少任一种:

[0038]-热处理可以进一步包括,在挤出的热固性复合材料的退火之前挤出的热固性复合材料的中间退火,至少在挤出温度和呋喃聚合物的交联温度之间的中间退火温度进行该中间退火,以便在热固性基质交联之前至少部分地蒸发热固性复合材料的溶剂,

[0039]-中间退火温度可以为40℃至90℃,

[0040]-退火温度可以为90℃至200℃,优选为100℃至150℃,

[0041]-在挤出过程中,热固性复合材料可以通过打印喷嘴挤出,该打印喷嘴的直径为0.2mm至2mm,

[0042]-在挤出过程中,热固性复合材料可以以10mm/s至50mm/s的速度挤出,

[0043]-在挤出过程中,热固性复合材料可以在大于3巴的压力下挤出。

附图说明

[0044]

本发明的不同方面的目标、目的以及特征和优点将从以下附图所例示的后续的特定实施例的详细描述中得到最好的体现。

[0045]

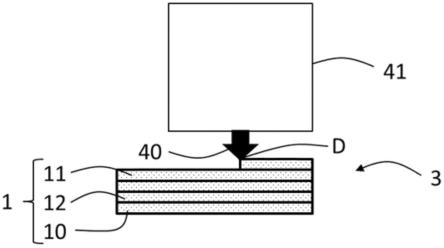

图1显示了根据本发明的方法的实施方案的实验装置;

[0046]

图2a显示了根据本发明的实施方案的热固性复合材料根据本发明的方法的实施

方案的挤出;

[0047]

图2b显示了根据本发明的实施方案从中间退火获得的热固性复合材料;

[0048]

图2c显示了根据本发明的实施方案从退火获得的热固性复合材料;

[0049]

图3显示了根据本发明的实施方案的打印方法的步骤;

[0050]

图4显示了在根据本发明方法的实施方案的热处理期间温度(以℃计)随时间(以分钟计)的变化;

[0051]

图5显示了在施加剪切梯度期间(以s-1

表示的右侧y轴的幅度),热固性复合材料的粘度(以mpa.s计)随时间(以秒计)的变化;

[0052]

图6显示了热固性复合材料的粘度(以pa.s为单位)随剪切速率(以s-1

计)的变化。

[0053]

附图作为示例给出并不限制本发明。它们构成旨在促进对本发明的理解的原理示意图,并不必然是实际应用的尺寸。特别是,复合材料和实验装置元件的相对尺寸并不代表实际的尺寸。

具体实施方式

[0054]

需要说明的是,在本发明的范围内,术语“呋喃聚合物”是指由糠醇单体或其衍生物形成的聚合物族。在糠醇的衍生物中,可以特别考虑在呋喃环上包含官能团、甚至碳链的衍生物。

[0055]“单体单元”是指在聚合物中由单体形成的重复的分子结构。由一种单体单元形成的聚合物称为均聚物。“共聚物”是指具有不同分子结构的至少两种单体单元构成的聚合物。

[0056]

根据一个示例,术语“呋喃聚合物”是指包含根据以下化学式的重复n次的呋喃单体单元的聚合物族,其中r和r'可以对应于氢h原子、官能团和碳链中的一种,碳链还可以包含官能团,r和r'可以彼此相同或不同。

[0057][0058]

此外,呋喃聚合物可以是包含不同分子结构的呋喃单体单元的共聚物,甚至呋喃聚合物可以是包含呋喃单体单元和其他的非呋喃单体单元(例如用于调节共聚物的玻璃化转变温度)的共聚物。

[0059]“生物源”一词是指天然来源的材料,更具体地说,材料可能来自动物或植物的生物质。

[0060]

化合物或材料“基于”材料a,是指该化合物或材料包含该材料a以及可能的其他材料。

[0061]

通常,复合材料是至少两种不混溶材料的组合,即这些材料的混合物不会形成均质相。特别地,复合材料可以包括基质和与基质不混溶的可以起到增强体和/或填料作用的材料。增强体是在复合材料中吸收机械力的材料。增强体尤其可以在复合材料内形成框架。

基质的主要目的是将机械力传递给增强体。填料是能够调节复合材料的性能和/或成本的材料。因此,基质确保了增强体和/或填料免受各种环境条件的影响。基质还能够赋予物体所需的形状。

[0062]

图1至图4中描述了根据本发明的特定实施方案的热固性复合材料1和用于3d打印该材料1的方法2。

[0063]

如图1所示,热固性复合材料1可以特别地用于根据下面更详细描述的方法被打印以形成例如3d的物体3。

[0064]

热固性复合材料1包括热固性基质10。该热固性基质10更具体地旨在例如通过糊状挤出(以下称为ldm挤出)被打印。与烧结技术相比,挤出式打印更简单,成本更低。热固性复合材料1无需处于熔融状态即可被打印,热固性基质10具有能够进行ldm挤出的粘度。然而需要指出的是,可以考虑使热固性复合材料1成型的其他方法,其包括例如模制步骤。

[0065]

热固性基质10是呋喃聚合物。通过呋喃聚合物的至少部分交联来完成热固性基质10的转变以获得固体热固化复合材料1'。交联能够在至少部分交联的基质10'中形成三维大分子网络,从而通过硬化基质来固定物体3的形状。例如,这种交联可以通过热退火来诱导。热固性复合材料1,更具体地,热固性基质10,可以进一步包含呋喃聚合物的交联催化剂。热固性基质10的呋喃聚合物优选具有小于10的聚合度。呋喃聚合物还优选是非交联的。低聚合度,甚至非交联的呋喃聚合物,限制了阻塞打印喷嘴的风险,从而有利于热固性复合材料1例如通过挤出式打印的实施。

[0066]

如上所述,该呋喃聚合物族由糠醇单体或其衍生物形成。糠醇及其衍生物通常来自可再生资源,更具体地,通过糠醛的氢化,其本身通常由生物质(例如玉米穗、甘蔗渣和软木)生产。

[0067]

糠醇单体在室温下是液体并且在水和许多有机溶剂中具有高溶解度。此外,它可以在灵活的条件下进行聚合。呋喃聚合物可从市场购买且价格低廉,其价格通常为每公斤聚合物几欧元。

[0068]

复合材料1中呋喃聚合物的比例可以大于20质量%。优选地,相对于复合材料1的总质量,呋喃聚合物的比例为50质量%至70质量%。

[0069]

为了能够使热固性复合材料1成型,并能够同时获得物体3良好的耐高温性能,热固性复合材料10包括与热固性基质10不混溶的材料11。以下,非限制性地考虑该材料是增强体11,因此能够改善热固化复合材料1'的机械性能。完全可以认为该材料11在复合材料1中起到填料的作用,从而能够调节热固化复合材料1'的成本,甚至其他性能。

[0070]

该增强体11更具体地由选自微米颗粒、纳米颗粒、甚至微米颗粒和纳米颗粒的混合物的颗粒形成。因此,增强体进一步赋予热固性复合材料1流变性能,特别是在粘度、剪切稀化和触变性行为方面,使其适于ldm挤出。例如,可以获得低剪切速率下的100pa.s至10000pa.s的粘度。

[0071]

颗粒的微米和/或纳米尺寸能够限制打印热固性复合材料1的仪器阻塞的风险。当颗粒是纳米级的时,至少50%的颗粒的至少一个尺寸为1纳nm至100nm。当颗粒是微米级时,至少50%的颗粒的至少一个尺寸为1μm至100μm。

[0072]

这些颗粒基于含有超过40质量%的碳的化合物。碳基颗粒通常比硅基颗粒的磨蚀性更小,因此更适合材料挤出,尤其是ldm挤出。颗粒可以是碳颗粒,例如石墨、炭黑、石墨烯

颗粒、碳纳米管或碳纳米纤维。这些颗粒可以是基于纤维素的,甚至尤其是基于锯末、果核或果壳的,例如坚果或橄榄。当颗粒基于果核或果壳时,它们可以通过研磨这些要素来获得。增强体11因此可以是生物源的并且是可商购的。当颗粒是石墨、炭黑、基于纤维素、锯末或果核或果壳时,增强体11有利地更便宜。

[0073]

基于纤维素的颗粒可以更具体地选自纤维素粉末和纤维素微纤丝,通常称为纳米纤维素。纤维素粉末是从纤维素纤维例如通过研磨获得的微米级的粉末。纤维素粉末颗粒的直径通常为1μm至200μm,甚至为1μm至50μm。更具体地,纤维素粉末颗粒的大小可以根据打印喷嘴的直径来选择。

[0074]

由纤维素纤维形成微纤化纤维素(也称为纳米纤维素)是已知的。微纤化纤维素是一种异质纳米材料,由微米尺寸的要素、纤维素纤维段和至少50%的纳米物体(即至少一个尺寸为1至100纳米的物体)组成。这些纤维素纳米物体被称为“微纤丝(microfibrils)”或“微纤维(microfibres)”,mfc或cmf(纤维素微纤丝:“cellulose microfibrils”)、“纳米纤丝(nanofibrils)”或“纳米纤维(nanofibres)”,nfc或cnf(纤维素纳米纤丝:“cellulose nanofibrils”)。纤维素微纤丝或纤维素纳米纤丝通常具有5nm至70nm的直径和0.5μm至5μm的长度。

[0075]

热固性复合材料1中增强体11的比例会影响其性能。根据增强体11的性质,该比例还可以变化。增强体11在热固性复合材料1中的比例越大,其粘度增加得越多。因此,限制增强体11在该材料11中的比例,以便能够通过挤出对其进行打印。然而,重要的是,在热固性复合材料1中保留相当比例的增强体11,以保留交联后耐高温的良好性能、甚至良好的机械性能。

[0076]

在本发明的研发过程中,已经表明当颗粒基于纤维素,特别是基于纤维素粉末和纳米纤维素,且相对于热固性复合材料1的总质量,热固性复合材料1中的颗粒的比例为15质量%至40质量%,优选为20%至35%,更具体为25%至30%时,可以获得交联后的热固化复合材料1'的粘度和性能之间更好的平衡。25%至30%的比例能够获得特别均匀的热固性复合材料。

[0077]

根据图5所示的示例,对于10%至25%的基于纤维素的颗粒(更具体地,纤维素粉末)(曲线91至93),可以观察到在施加随时间71(以秒计)的剪切梯度90期间热固性复合材料1的粘度70的变化。根据图6所示的示例,可以观察到几种热固性复合材料1(曲线91至93)的粘度80(以pa.s计)随剪切速率81(以s-1

计)的降低,而没有纤维素粉末的材料94表现得像牛顿流体。仍然根据该示例,至少在10-25%的范围内,剪切稀化行为随着热固性复合材料1中的纤维素粉末的比例而增加。因此,流动指数从对于10%纤维素粉末比例为0.7到对于25%纤维素粉末比例为0.04。

[0078]

当颗粒基于锯末时,相对于复合材料1的总质量,热固性复合材料1中颗粒的比例为10质量%至80质量%,优选为15%至60%,更优选为20%至40%。当颗粒为碳颗粒时,相对于复合材料1的总质量,颗粒在热固性复合材料1中的比例为1质量%至80质量%,优选为10%至70%,更优选为40%至60%。

[0079]

热固性复合材料1还包括溶剂12。溶剂12可以通过促进材料1的挤出来弥补很大比例的增强体11。特别地,溶剂12降低了热固性复合材料1的粘度。热固性基质10的交联期间,溶剂12至少部分蒸发,以改善物体3的机械性能。优选地,溶剂12完全蒸发。在此蒸发过程

中,溶剂12的比例相对于基质10的比例和增强体11的比例过大会导致材料1显著收缩。溶剂蒸发过程中的这种收缩现象可以在图2a和图2c之间通过示出的所沉积的复合材料1的层的厚度减小来说明。这种收缩会在热固化复合材料1'中引起诸如裂纹等缺陷,从而降低其机械性能。

[0080]

相对于复合材料1的总质量,热固性复合材料1中溶剂12的比例可以为5质量%至25质量%,优选为10%至20%。在上述范围内,降低溶剂12在热固性复合材料1中的比例,尺寸公差可以从2.5%至8%变化到2.5%至5%。令人惊讶的是,在复合材料的研发过程中已经显示出,该比例范围的溶剂不会导致热固性复合材料1在其交联过程中的收缩率显著增加,同时还限制了材料热固性复合材料1的粘度。事实上,前述比例的增强体11可以引起热固性复合材料1中增强体11的颗粒之间的接触。增强体11的颗粒之间的这种接触能够引导溶剂12通过热固性复合材料1的蒸发。由此,使由热固化复合材料1'制成的物体3中的缺陷最小化。因此,溶剂12和增强体11之间的协同作用促进了热固性复合材料1的实施,例如其通过挤出式打印,并同时限制了打印物体3劣化的风险。

[0081]

可以通过热固性复合材料1的热处理来引起溶剂12的蒸发。优选能够限制加热温度,以限制打印方法的成本并限制、甚至避免材料1的劣化或降解。为此,溶剂12可以具有低于150℃的沸点。此外,溶剂12的闪点温度可大于50℃,以避免在热处理过程中损害热固性复合材料1。

[0082]

例如,溶剂12可以选自水、乙醇、异丙醇或这些溶剂中的至少两种的混合物。因此,溶剂12或溶剂混合物具有低毒性。因此减小了热固性复合材料1对环境的影响。相对于仅包含水的溶剂12,乙醇或异丙醇可以进一步提高溶剂的去除速度。

[0083]

根据上述特征的热固性复合材料1可以是完全生物来源的,并且可以通过挤出打印。可以理解,这种热固性复合材料代表了合成的热塑性聚合物的生物源替代品。此外,热固性复合材料1的成本可以是合成聚合物的成本(例如peek的成本)的1/60至1/20。合成的热塑性聚合物的价格通常在250至600欧元/公斤之间。根据其中可热压缩复合材料1包括纤维素粉末的增强体11并且溶剂为水特定的实施方式,其成本至多为10欧元/公斤。

[0084]

下面结合图1至图4对根据本发明的实施方式的物体3的3d打印方法2进行说明。方法2可以更具体地实现根据上述特征的热固性复合材料1。作为示例,图3示出了根据一种实施方式的方法,其中该方法的可选步骤用虚线表示。

[0085]

方法2首先包括热固性复合材料1的挤出20,可以称为ldm挤出。方法2还包括热处理21,包括热固性复合材料1的退火210,以固定在挤出步骤20中形成的物体3的形状。

[0086]

根据图1所示的实验装置4的示例,热固性复合材料1可以储存在储存部42中。热固性复合材料1可以被输送到挤出部41,该挤出部41包括至少一个打印喷嘴40。挤出部41可以进一步布置在轨道44上,使其能够在平行于打印床43的平面内运动。挤出部41还可以被配置为在垂直于打印床43的方向上平移移动。因此,物体3可以以通过沉积热固性复合材料1的连续层的3d方式打印。这些元件中的一部分甚至全部可以进一步容纳在恒温打印室45中,以调节方法2的步骤的温度。

[0087]

在大于或等于室温t

amb

且小于呋喃聚合物的交联温度t

ret

的挤出温度t1下将热固性复合材料1挤出20。因此,限制甚至可以避免打印喷嘴堵塞的风险。为此,优选地,挤出在室温或低于40℃的温度下进行。

[0088]

如图2a所示,包含热固性基质10、增强体11和溶剂12的热固性复合材料1可以通过打印喷嘴40挤出。热固性复合材料1可以通过直径d为0.2mm至2mm的打印喷嘴40打印。因此,热固性复合材料1可以通过商业3d打印机打印,而不需要任何专门适合该材料1的打印喷嘴。例如,热固性复合材料1可以通过具有挤出部41并且包括用于材料1的ldm挤出的压缩空气螺旋输送部件的商业3d打印机打印。

[0089]

优选地,热固性复合材料1以10mm/s至50mm/s的速度v被挤出。实际上,热固性复合材料1的快速打印是可能的,这特别是由于其流变特性,特别是在粘度、剪切稀化和触变性行为方面。热固性复合材料1还可以在大于3巴(相当于3000hpa,国际单位制的基本单位)的压力p下进行挤出。

[0090]

为了固定在挤出步骤20期间形成的3d物体的形状,热处理21包括热固性复合材料1在退火温度t2下的退火210,该退火温度t2大于或等于呋喃聚合物的交联温度t

ret

,以引起热固性基质10的至少部分交联211。退火温度t2可以为90℃至200℃,并且优选为100℃至150℃。在退火210期间,可以进一步发生溶剂12的蒸发213,如图2a至图2c的阶段(passage)所示。交联反应211通常是放热的,可以引起溶剂12的脱气和蒸发213。

[0091]

热处理21可进一步包括在退火210之前的热固性复合材料1的中间退火212,以在热固性基质10交联211之前至少部分蒸发213热固性复合材料1的溶剂12。因此,根据图2a至图2b的阶段所示的示例,在热固性基质10的交联211之前,溶剂12以及可能存在于材料中的气体至少被部分地去除。也将热固化复合材料1'的断裂、缺陷、甚至损坏的风险最小化。为此,中间退火212可以在挤出温度t1和呋喃聚合物的交联温度t

ret

之间的至少一个中间退火温度t3下进行。优选地,中间退火温度t3大于或等于溶剂12的蒸发温度。更优选地,中间退火温度t3可以为40℃至110℃,甚至为40℃至90℃。

[0092]

优选地,选择挤出20的温度t1、至少一个中间退火212的温度t3和退火温度t2以形成温度逐渐升高的倾斜升温,以使复合材料上的热冲击最小化并且也使断裂、缺陷甚至损坏的风险最小化。作为示例,图4描述了根据方法2的特定实施方式的热处理21的温度5(以℃计)随时间6(以分钟计)的变化。热处理21可以包括中间退火212,包括25℃、70℃和100℃三个温度阶段的t3,在此期间热固性复合材料逐渐升温并且发生溶剂的蒸发213。然后,热处理21可以包括在大约125℃的温度t2下的退火212,以引起热固性基质10的至少部分交联211。该退火可以伴随有最终退火214,最终退火214的温度t4高于呋喃聚合物的交联温度t

ret

,优选高于退火温度t2,例如为150℃,以保证和/或加速基质10'的完全交联。值得注意的是,在110℃的温度下,例如在40到60分钟内,材料10'可以实现完全交联。

[0093]

对于热处理21,可以考虑不同的替代方案。为了尽可能减少热固化复合材料1'中的缺陷,优选在打印室45中进行所有热处理21。然而,这会由于占据打印室45而降低方法2的效率。中间退火212和退火210可以在打印室45中进行,以获得部分交联的热固化复合材料1'。随后,热固化复合材料1'通过硬化被部分地固定形状,因此更容易运输,例如在最终退火214期间到退火炉以完成交联211。因此方法2的有效性得以提高。此外,中间退火212可以与热固性复合材料1的挤出20至少部分地同时进行,以提高方法2的效率。

[0094]

需要说明的是,热处理21的持续时间和温度可以根据例如热固性复合材料1的组成、物体的尺寸以及所添加的催化剂的量来优化。特别地,过于强烈的处理会引起孔隙的产生和材料的开裂。

[0095]

本发明不限于上述实施方式,而是延伸到权利要求所涵盖的所有实施方式。

[0096]

特别地,可以认为热固性复合材料包含至少一种添加剂。

[0097]

附图标记列表

[0098]

1热固性复合材料

[0099]

1'热固化复合材料

[0100]

10热固性基质

[0101]

10'至少部分交联的基质

[0102]

11增强体

[0103]

12溶剂

[0104]

2方法

[0105]

20挤出

[0106]

21热处理

[0107]

210退火

[0108]

211热固性基质的交联

[0109]

212中间退火

[0110]

213溶剂的蒸发

[0111]

214最终退火

[0112]

3物体

[0113]

4实验装置

[0114]

40打印喷嘴

[0115]

41挤出部

[0116]

42存储部

[0117]

43打印床

[0118]

44轨道

[0119]

45恒温打印室

[0120]

5温度(℃)

[0121]

6时间(分钟)

[0122]

70粘度(mpa.s)

[0123]

71时间(秒)

[0124]

72剪切速率(s-1

)

[0125]

80粘度pa.s

[0126]

81剪切速率s-1

[0127]

90剪切梯度

[0128]

91包含10%直径10μm纤维素粉末的热固性复合材料

[0129]

92包含20%直径10μm纤维素粉末的热固性复合材料

[0130]

93包含25%直径10μm纤维素粉末的热固性复合材料

[0131]

94包含0%直径10μm纤维素粉末的热固性复合材料

[0132]

d打印喷嘴的直径

[0133]

t1挤出温度

[0134]

t2退火温度

[0135]

t3中间退火温度

[0136]

t4最终退火温度

[0137]

t

amb

室温

[0138]

t

ret

交联温度

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。