1.本发明属于功能包装材料制备技术领域,具体涉及一种纳米纤维素基抗菌防氧化疏水薄膜及其制备方法与应用。

背景技术:

2.石油基塑料得益于大规模的工业化生产,质量稳定而且成本低廉,一直在包装和保鲜领域占据了主导地位,但是由于塑料不可生物降解,塑料微粒散布环境对所有生态系统有害。为了降低合成塑料对环境污染的影响,政府大力提倡发展可再生和可降解的生物塑料。

3.纳米纤维素由于来源广泛、可生物降解和良好的成膜性等优点,近年来在包装领域受到越来越多的关注。由于纤维素的亲水性质,纳米纤维素膜表现出较差的耐水性,这是许多包装应用中的主要缺点,尤其是在食品领域。

4.中国专利cn105646923a《一种负载纳米银粒子的纳米纤维素抗菌薄膜的制备方法》公开了在纳米纤维素水悬浮液中加入硝酸银水溶液,水浴加热后得到负载银粒子的纳米纤维素水悬浮液,通过抽滤成型后烘干的方法制备了负载纳米银粒子的纳米纤维素抗菌薄膜,解决了纳米银粒子在纤维素网络中分布不均及易发生团聚的问题。然而,尽管银离子的抑菌能力突出,但是高于标准含量的银离子的包装产品容易对人体健康造成损害。因此,发展其他类型的抗菌纳米纤维素薄膜具有重要意义。

技术实现要素:

5.为了克服现有技术存在的不足,本发明的目的是提供一种纳米纤维素基复合膜,具体为一种天然的、具有抗菌、抗氧化活性的疏水纳米纤维素复合膜。本发明以2,2,6,6-四甲基哌啶氮氧化物(tempo)氧化的纳米纤维素为基材,通过与疏水性玉米醇溶蛋白共混改性,提升纳米纤维素膜的疏水性能;同时添加复合抗菌防氧化剂茶多酚和丁香精油赋予该薄膜材料良好的抗菌防氧化性能。本发明制备的具有生物活性的纳米纤维素基复合膜,在食品包装、果蔬保鲜、药物储存等方面有广阔的应用前景。

6.本发明是通过以下技术方案实现的:

7.一种纳米纤维素基抗菌防氧化疏水薄膜的制备方法,包括以下步骤:

8.(1)纳米纤维素的制备

9.将经过烧碱法脱半纤维素和亚氯酸盐法脱木素的浆料用2,2,6,6-四甲基哌啶氮氧化物(tempo)氧化处理,处理后的浆料经过离心漂洗至中性后,再经过高压均质处理得到氧化纳米纤维素纤丝,配置成纳米纤维素溶液备用;

10.(2)纳米纤维素基抗菌防氧化疏水薄膜的制备

11.将玉米醇溶蛋白用95%的乙醇溶解,溶解充分后加入茶多酚、丁香精油和丙三醇,随后加入步骤(1)所得的纳米纤维素溶液,混合均匀后,得到成型浆料;之后对上述浆料进行流延成膜、干燥、揭膜,得到纳米纤维素基抗菌防氧化疏水薄膜。

12.进一步地,步骤(1)所述烧碱法脱半纤维素和亚氯酸盐法脱木素的浆料,具体制备如下:将天然植物纤维加入naoh溶液中,悬浮液进行机械搅拌加热反应,过滤,用蒸馏水洗涤,重复上述过程三次,以去除半纤维素、树脂等物质。将经过碱处理的干燥植物纤维放入蒸馏水中,加入亚氯酸钠和冰乙酸,在恒温水浴锅中机械搅拌,再加入亚氯酸钠和冰乙酸,继续加热,重复此过程,直至纤维变白。再用蒸馏水洗涤至中性后风干。

13.进一步地,步骤(1)所得的纳米纤维素溶液的质量浓度为0.5%-1%。

14.进一步地,步骤(2)中,玉米醇溶蛋白的用量占薄膜干重的5%-15%。

15.进一步地,步骤(2)中,茶多酚的用量为薄膜干重的1%-3%。

16.进一步地,步骤(2)中,丁香精油的用量为薄膜干重的2%-6%。

17.进一步地,步骤(2)中,丙三醇的用量为薄膜干重的2%。

18.进一步地,步骤(2)中,纳米纤维素的用量为薄膜干重的74%-90%,为薄膜的主要成型成分。

19.进一步地,步骤(2)所述流延成膜过程为:成型浆料倒入直径为12-15cm,高度为1cm的干燥洁净的聚四氟乙烯模板上流延成膜。

20.进一步地,步骤(2)所述的干燥的温度为25~40℃,时间为1~2d。

21.本发明提供一种由上述制备方法所制备得到的纳米纤维素基抗菌防氧化疏水薄膜。

22.本发明提供一种纳米纤维素基抗菌防氧化疏水薄膜在食品包装、果蔬保鲜、药物储存等方面的应用。

23.与现有技术相比,本发明具有如下优点和有益效果:

24.(1)本发明采用经tempo氧化的纳米纤维素为成膜剂,通过物理共混的方法将疏水性物质玉米醇溶蛋白、抗菌防氧化剂茶多酚和丁香精油引入到膜材料中,使得薄膜材料具有良好的疏水性能,优异的抗菌和防氧化性能,丙三醇为增塑剂。同时所制备的薄膜材料还具有绿色环保,易于降解等优点,在食品包装、果蔬保鲜、药物储存等方面具有良好的应用前景。

25.(2)本发明提供的制备方法工艺简单,原料来源广泛易得,易于大规模生产应用。

附图说明

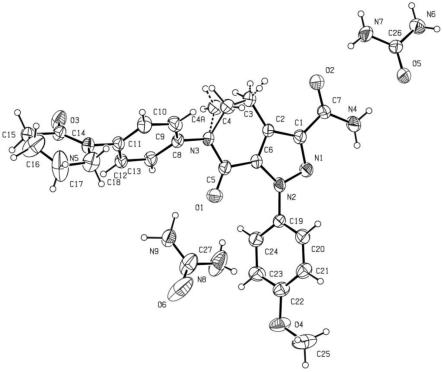

26.图1为本发明实施例1制备的纳米纤维素基抗菌防氧化疏水薄膜的扫描电镜图。

27.图2为本发明实施例1-3制备的纳米纤维素基抗菌防氧化疏水薄膜和空白组的大肠杆菌抑菌圈实验结果。

28.图3为本发明实施例1-3制备的纳米纤维素基抗菌防氧化疏水薄膜和空白组的金黄色葡萄球菌抑菌圈实验结果。

29.图4为本发明实施例1-3制备的纳米纤维素基抗菌防氧化疏水薄膜的abts自由基清除率。

30.图5为本发明实施例1-3制备的纳米纤维素基抗菌防氧化疏水薄膜和对照样的接触角测量结果。

具体实施方式

31.以下结合具体实施方式对本发明的技术方案作进一步详细描述。但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

32.实施例1

33.一种纳米纤维素基抗菌防氧化疏水薄膜的制备方法,包括以下步骤:

34.(1)将40g植物纤维加入400ml 4.0%的naoh溶液中,悬浮液在80℃下机械搅拌100分钟,过滤,用蒸馏水洗涤,重复上述过程三次,以去除半纤维素、树脂等物质。将24g经过碱处理的干燥植物纤维放入780ml蒸馏水中,加入9g亚氯酸钠和6ml冰乙酸,在75℃恒温水浴锅中机械搅拌1小时,到达1小时后,再加入9g亚氯酸钠和6ml冰乙酸,继续加热1小时,重复此过程5次,直至植物纤维变白。再用蒸馏水洗涤至中性后风干;

35.(2)将经过烧碱法脱半纤维素和亚氯酸盐法脱木素的浆料用tempo氧化处理,处理后的浆料经过离心漂洗至中性后,通过高压均质处理得到氧化纳米纤维素纤丝,配置成质量浓度为0.7%纳米纤维素溶液;

36.(3)将0.031g玉米醇溶蛋白用20ml 95%的乙醇溶解,溶解充分后加入0.0186g茶多酚和0.0372g丁香精油和0.0124g丙三醇,随后加入73.1g步骤(2)所得的纳米纤维素溶液,混合2h,得到成型浆料;将成型浆料倒入直径为12cm深度为1cm干燥洁净的聚四氟乙烯模板上流延成膜,在温度为40℃下干燥2d,揭膜,得到纳米纤维素基抗菌防氧化疏水薄膜。

37.制得的纳米纤维素基抗菌防氧化疏水薄膜的扫描电镜如图1所示,薄膜表面较为均匀和光滑,没有任何明显的孔或裂纹,这表明成膜物质具有高相容性和良好的成膜性能。

38.实施例2

39.一种纳米纤维素基抗菌防氧化疏水薄膜的制备方法,包括以下步骤:

40.(1)将40g植物纤维加入400ml 4.0%的naoh溶液中,悬浮液在80℃下机械搅拌100分钟,过滤,用蒸馏水洗涤,重复上述过程三次,以去除半纤维素、树脂等物质。将24g经过碱处理的干燥植物纤维放入780ml蒸馏水中,加入9g亚氯酸钠和6ml冰乙酸,在75℃恒温水浴锅中机械搅拌1小时,到达1小时后,再加入9g亚氯酸钠和6ml冰乙酸,继续加热1小时,重复此过程5次,直至植物纤维变白。再用蒸馏水洗涤至中性后风干;

41.(2)将经过烧碱法脱半纤维素和亚氯酸盐法脱木素的浆料用tempo氧化处理,处理后的浆料经过离心漂洗至中性后,通过高压均质处理得到氧化纳米纤维素纤丝,配置成质量浓度为0.7%纳米纤维素溶液;

42.(3)将0.062g玉米醇溶蛋白用20ml 95%的乙醇溶解,溶解充分后加入0.0186g茶多酚和0.0372g丁香精油和0.0124g丙三醇,随后加入68.85g步骤(2)所得的纳米纤维素溶液,混合2h,得到成型浆料;将成型浆料倒入直径为12cm深度为1cm干燥洁净的聚四氟乙烯模板上流延成膜,在温度为40℃下干燥2d,揭膜,得到纳米纤维素基抗菌防氧化疏水薄膜。

43.实施例3

44.一种纳米纤维素基抗菌防氧化疏水薄膜的制备方法,包括以下步骤:

45.(1)将40g植物纤维加入400ml 4.0%的naoh溶液中,悬浮液在80℃下机械搅拌100分钟,过滤,用蒸馏水洗涤,重复上述过程三次,以去除半纤维素、树脂等物质。将24g经过碱

处理的干燥植物纤维放入780ml蒸馏水中,加入9g亚氯酸钠和6ml冰乙酸,在75℃恒温水浴锅中机械搅拌1小时,到达1小时后,再加入9g亚氯酸钠和6ml冰乙酸,继续加热1小时,重复此过程5次,直至植物纤维变白。再用蒸馏水洗涤至中性后风干;

46.(2)将经过烧碱法脱半纤维素和亚氯酸盐法脱木素的浆料用tempo氧化处理,处理后的浆料经过离心漂洗至中性后,通过高压均质处理得到氧化纳米纤维素纤丝,配置成质量浓度为0.7%纳米纤维素溶液;

47.(3)将0.093g玉米醇溶蛋白用20ml 95%的乙醇溶解,溶解充分后加入0.0186g茶多酚和0.0372g丁香精油和0.0124g丙三醇,随后加入64.6g步骤(2)所得的纳米纤维素溶液,混合2h,得到成型浆料;将成型浆料倒入直径为12cm深度为1cm干燥洁净的聚四氟乙烯模板上流延成膜,在温度为40℃下干燥2d,揭膜,得到纳米纤维素基抗菌防氧化疏水薄膜。

48.实施例4

49.一种纳米纤维素基抗菌防氧化疏水薄膜的制备方法,包括以下步骤:

50.(1)将40g植物纤维加入400ml 4.0%的naoh溶液中,悬浮液在80℃下机械搅拌100分钟,过滤,用蒸馏水洗涤,重复上述过程三次,以去除半纤维素、树脂等物质。将24g经过碱处理的干燥植物纤维放入780ml蒸馏水中,加入9g亚氯酸钠和6ml冰乙酸,在75℃恒温水浴锅中机械搅拌1小时,到达1小时后,再加入9g亚氯酸钠和6ml冰乙酸,继续加热1小时,重复此过程5次,直至植物纤维变白。再用蒸馏水洗涤至中性后风干;

51.(2)将经过烧碱法脱半纤维素和亚氯酸盐法脱木素的浆料用tempo氧化处理,处理后的浆料经过离心漂洗至中性后,通过高压均质处理得到氧化纳米纤维素纤丝,配置成质量浓度为0.5%纳米纤维素溶液。

52.(3)将0.031g玉米醇溶蛋白用20ml 95%的乙醇溶解,溶解充分后加入0.0062g茶多酚和0.0124g丁香精油和0.0124g丙三醇,随后加入111.16g步骤(2)所得的纳米纤维素溶液,混合2h,得到成型浆料;将成型浆料倒入直径为15cm深度为1cm干燥洁净的聚四氟乙烯模板上流延成膜,在温度为25℃下干燥2d,揭膜,得到纳米纤维素基抗菌防氧化疏水薄膜。

53.实施例5

54.一种纳米纤维素基抗菌防氧化疏水薄膜的制备方法,包括以下步骤:

55.(1)将40g植物纤维加入400ml 4.0%的naoh溶液中,悬浮液在80℃下机械搅拌100分钟,过滤,用蒸馏水洗涤,重复上述过程三次,以去除半纤维素、树脂等物质。将24g经过碱处理的干燥植物纤维放入780ml蒸馏水中,加入9g亚氯酸钠和6ml冰乙酸,在75℃恒温水浴锅中机械搅拌1小时,到达1小时后,再加入9g亚氯酸钠和6ml冰乙酸,继续加热1小时,重复此过程5次,直至植物纤维变白。再用蒸馏水洗涤至中性后风干;

56.(2)将经过烧碱法脱半纤维素和亚氯酸盐法脱木素的浆料用tempo氧化处理,处理后的浆料经过离心漂洗至中性后,通过高压均质处理得到氧化纳米纤维素纤丝,配置成质量浓度为1%纳米纤维素溶液。

57.(3)将0.062g玉米醇溶蛋白用20ml 95%的乙醇溶解,溶解充分后加入0.0124g茶多酚和0.0248g丁香精油和0.0124g丙三醇,随后加入50.84g步骤(2)所得的纳米纤维素溶液,混合2h,得到成型浆料;将成型浆料倒入直径为12cm深度为1cm干燥洁净的聚四氟乙烯模板上流延成膜,在温度为30℃下干燥2d,揭膜,得到纳米纤维素基抗菌防氧化疏水薄膜。

58.试验例1

59.纳米纤维素基抗菌防氧化疏水薄膜的抗菌性能测试。

60.采用实施例1-3制备的纳米纤维素基抗菌防氧化疏水薄膜和空白样(空白样为实施例1的步骤(2)的纳米纤维素溶液在40℃烘干得到的薄膜)进行大肠杆菌和金黄色葡萄球菌抑菌圈实验,测试结果分别如图2和图3所示,图2和图3的结果显示本发明所制备的纳米纤维素基抗菌防氧化疏水薄膜对革兰氏阴性菌和革兰氏阳性菌有一定的抑制能力。

61.试验例2

62.纳米纤维素基抗菌防氧化疏水薄膜的抗氧化性能测试。

63.采用实施例1-3制备的纳米纤维素基抗菌防氧化疏水薄膜10mg与10ml的去离子水混合,用破壁机破碎,常温孵育24h后,取上清液,将734nm吸光度为0.7的3.7ml abts氧化态溶液与0.3ml膜上清液混合,涡旋震荡10s后在黑暗中保存6min,测定薄膜的自由基清除率。测试结果如图4所示:实施例1的abts自由基清除率为47.97

±

3.05%,实施例2的abts自由基清除率为62.40

±

4.92%,实施例3的abts自由基清除率为58.38

±

5.22%。说明本发明制备的薄膜具有良好的抗氧化性能。

64.试验例3

65.纳米纤维素基抗菌防氧化疏水薄膜的接触角测试。

66.采用实施例1-3制备的纤维素基抗菌防氧化疏水薄膜和对照样(对照样为实施例1的步骤(2)的纳米纤维素溶液在40℃烘干得到的薄膜)进行接触角测试,测试结果如图5所示,实施例1的接触角为83.12

°

,实施例2的接触角为82.32

°

,实施例3的接触角为84.53

°

,与对照样纳米纤维膜接触角81.53

°

相比,实施例1-3的接触角有了一定程度的提升,说明提高了纳米纤维素的疏水性能。

67.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。