1.本发明涉及贮存罐技术领域,具体是一种热拌改性沥青混凝土生产加工用贮存罐。

背景技术:

2.目前公路路面工程面层主要为水泥混凝土面层和沥青混凝土面层,其中沥青混凝土是人工选配具有一定级配组成的矿料,由碎石或轧碎砾石、石屑或砂、矿粉等,与一定比例的路用沥青材料混合,在严格控制条件下拌制而成的混合料,是公路、城市道路等路面建设的主要铺面材料,路面面层直接耐受车轮载荷以及各种自然因素,但是日照、温度、空气、雨水等也会导致其性能和状态发生变化。为保证沥青路面长期保持良好的使用状态,沥青混合料必须具有很好的高温稳定性、低温抗裂性、耐久性、抗水损害以及抗滑性等。为提高沥青混凝土的性能,会在原有基质沥青的基础上,掺加2.5%或3.0%或4.0%的sbs改性剂,改性后的沥青,与原沥青相比,其高温粘度增大,软化点升高,在良好的设计配合比和施工条件下,沥青路面的抗老性和高温稳定性明显提高。沥青混凝土加工时主要在沥青拌和厂工地,由一台改性沥青制作设备与一台搅拌机的联机组成,改性沥青制作设备用于制作沥青,之后在搅拌机中混合成沥青混凝土,搅拌机通常为一个贮存罐(存储罐),使搅拌机同时也用于贮存或存储,在贮存或存储的过程中,对沥青混凝土进行热拌,搅拌机能使沥青混凝土均匀存放,并保持沥青混凝土在合适温度。车辆停至贮存罐一侧,贮存罐内的沥青混凝土能从出料部分排至车辆储存处,车辆装料结束后可运输至目标点,进行新建路面的施工使用。

3.现有公开号为cn108748679b公开的一种建筑用混凝土存储防护设备中,密封座配合安装在密封槽上,将搅拌腔隔绝成不连通的第一腔室和第二腔室,盖上密封盖后,第一腔室会形成一个密闭的空间,混凝土存放在第一腔室内且能均匀搅拌混合,通过螺纹传动,套筒推动密封座离开密封槽,使得混凝土流向出料口,打开阀门便可以进行出料;上述存储防护设备能对混凝土进行存储并混合,但搅拌时密封座顶部和内壁易堆积物料,且第一腔室存在大量的物料,出料时通过密封座的上移和阀门的开启进行出料,密封座上移会承载较大的力,影响出料稳定性;现有公开号为cn111472235b公开的一种沥青混凝土制作加工设备中,密封机构可以在进料完毕后自动的对固定桶下端进行密封,减少搅拌装置内的热量散失,利于沥青混凝土的加工,当转轴向下运动时,转轴下端的从动齿轮与主动齿轮相啮合,主动齿轮通过齿轮传动的方式带动转轴进行转动,搅拌架均匀搅拌,使得碎石可以充分地与熔融状态的沥青相混合;上述沥青混凝土制作加工设备中主动齿轮与从动齿轮设置在搅拌罐内,受沥青混凝土的影响,主动齿轮与从动齿轮啮合会受到影响,从而导致搅拌不能正常的进行,且加工后不便于均匀出料;现有公开号为cn112045849b公开的一种建筑用混凝土搅拌装置中,控制器控制转动电机做往返弧形运动,转动电机带动搅拌罐做往返运动,启动电带动机二工作带动搅拌轴转动,在搅拌轴搅拌的同时,结合搅拌罐往返弧形运动,提高了混凝土的搅拌速度和搅拌效果;但上述混凝土搅拌装置中壳体内的搅拌部分只能对壳体内混凝土局部搅拌,且搅拌罐的往返运动会影响出料稳定性,不便于运输车或运输容器

的接料。

4.上述公开的设备或装置均存在以下缺陷:1、在对沥青混凝土存储搅拌时,沥青混凝土混合均匀度低,需进行改进;2、存储的沥青混凝土不便于均匀稳定的出料。针对以上问题,提出一种热拌改性沥青混凝土生产加工用贮存罐。

技术实现要素:

5.本发明的目的在于提供一种热拌改性沥青混凝土生产加工用贮存罐,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种热拌改性沥青混凝土生产加工用贮存罐,包括罐体、设置在罐体侧壁底部的出料口和连接在罐体底部的三组支腿,所述罐体远离出料口一侧连接排杂管,所述罐体靠近出料口一侧连接出料斗,所述出料口远离罐体内腔一侧连接门框;所述罐体内腔安装有中心柱,所述罐体底部设有驱动中心柱转动的驱动设备,所述中心柱顶部连接菱形架,所述菱形架其中相对设置的两端底部均连接有第一搅拌件,用于对沥青混凝土搅拌的同时刮除罐体内壁和底部的沥青混凝土;所述菱形架另外相对设置的两端底部均连接有第二搅拌件,用于对罐体内腔中部沥青混凝土搅拌的同时刮除罐体底部的沥青混凝土;所述出料斗底部通过转动座连接抵板,所述门框远离罐体一侧设有挡料门,所述门框两侧设有连接在罐体上的导向板,所述挡料门两侧连接安装在导向板内的滑动件,用于挡料门稳定的升降;所述挡料门远离门框一侧通过中心轴连接翘杆,所述罐体外侧壁连接有中心座,所述抵板靠近罐体一侧设有拨动机构,用于车厢挤压抵板绕转动座转动时拨动翘杆绕中心座转动后控制挡料门升高;所述罐体一侧设有承载台,所述承载台上连接有限位机构,用于对拨动机构工作进行限位,所述承载台上设有与车辆后轮接触的轮板,用于后轮按压轮板时控制限位机构解除对拨动机构的限位;所述罐体顶部连接有开口可调节的罐盖。

7.优选的,所述第一搅拌件包括第一搅拌杆,所述第一搅拌杆上连接有若干个在竖直方向上均匀设置的第一搅拌拨片,其中两个第一搅拌拨片同一侧之间连接有与罐体内壁配合的刮壁杆,位于底部的第一搅拌拨片接触罐体内腔底部;所述第二搅拌件包括第二搅拌杆,所述第二搅拌杆上连接有若干个在竖直方向上均匀设置的第二搅拌拨片,位于底部的第二搅拌拨片接触罐体内腔底部。

8.优选的,所述滑动件包括连接在挡料门两侧的导向块,所述导向板上设置有用于导向块上下滑动的导向滑槽,所述挡料门靠近罐体的一侧与门框滑动配合,所述中心轴连接在挡料门远离门框一侧的顶端中部,且中心轴与翘杆转动连接。

9.优选的,所述拨动机构包括与抵板靠近罐体一侧铰接的压杆,所述压杆远离抵板一端铰接升降座,所述压杆向靠近升降座的一侧倾斜设置,所述罐体底部连接有用于升降座稳定升降的定位箱,所述升降座顶部靠近定位箱的一侧连接升降块,所述升降块滑动设置在定位箱内腔,所述定位箱内腔安装有弹簧,所述弹簧顶端连接升降块底部,所述升降座上连接有升降拉杆,所述升降拉杆设置在升降座的垂直方向上,所述升降拉杆远离升降座

一端顶部铰接拨杆,所述拨杆远离升降拉杆一端铰接翘杆远离中心轴一端。

10.优选的,所述翘杆上设有用于中心座上转动轴穿过的轴孔,所述轴孔与中心轴之间的距离小于轴孔与拨杆顶端之间的距离,所述抵板上设有空缺处,所述空缺处安装有若干个接触辊。

11.优选的,所述限位机构包括推动座和连接在推动座靠近罐体一侧的推动杆,所述推动杆顶部连接立杆,所述立杆靠近推动座一侧的顶端连接限位块,所述升降座底部设有用于限位块穿过的锁定孔,所述推动座远离推动杆一端铰接有两组抵压杆,两组轮板靠近推动座一端的底部连接有与抵压杆远离推动座一端铰接的衔接柱,所述承载台上设有用于收纳轮板的收纳槽,所述轮板远离衔接柱一端转动连接收纳槽内壁,所述承载台上还设有两组回弹件,用于后轮离开轮板后推动座复位。

12.优选的,所述回弹件包括套筒和滑动设置在套筒内的收缩杆,所述套筒内腔安装有弹簧,所述弹簧另一端与收缩杆延伸至套筒内腔的一端连接,所述承载台上设有用于推动座滑动的移动槽,所述套筒远离收缩杆一端连接移动槽内壁,所述收缩杆远离套筒一端连接推动座靠近推动杆的一侧,所述收缩杆设置方向与推动杆设置方向平行,所述承载台靠近罐体一端连接延伸台,所述延伸台内设有用于推动杆滑动的限位槽,所述限位槽与移动槽连通,所述移动槽与收纳槽连通,所述推动座和推动杆底部均连接有t型限位块,所述移动槽和限位槽底部均设有与t型限位块配合的t型限位槽,所述承载台靠近延伸台一端顶部连接有用于支撑出料斗的支撑架。

13.优选的,所述罐盖包括内盖和连接在内盖外壁上的外环,所述外环外侧壁上连接有至少三组均匀设置的吊装块,所述内盖通过螺栓固定在罐体顶部,所述内盖内壁通过定位扇形片连接中心块,所述中心块底部设有与中心柱顶部转动配合的转动槽,所述定位扇形片固定连接在内盖内壁,所述定位扇形片一侧连接有若干个可收纳的扇形收纳板,所述定位扇形片一侧设有与其中一组扇形收纳板连接的终端扇形片,所述定位扇形片内设有用于收纳扇形收纳板的第一容纳槽,所述扇形收纳板内设有用于容纳相邻扇形收纳板的第二容纳槽,与终端扇形片连接的扇形收纳板内腔设有用于容纳终端扇形片的第三容纳槽,所述扇形收纳板和终端扇形片环形内侧壁和外侧壁均连接滑块,所述内盖内壁和中心块外壁设有用于滑块滑动的滑槽,所述扇形收纳板环形内侧壁和环形外侧壁均设有滑块穿过的弧形槽,所述终端扇形片顶部远离扇形收纳板一侧连接固定块,所述外环上连接有用于控制固定块绕中心块轴线转动的驱动件。

14.优选的,所述驱动件包括安装在外环内的齿环和连接在外环一侧的驱动盒,所述驱动盒内安装有与齿环啮合的齿轮,所述驱动盒底部连接电机箱,所述电机箱内设有用于驱动齿轮转动的电机,所述外环顶部设有环形槽,所述固定块远离终端扇形片一端的底部通过衔接块连接齿环顶部,所述衔接块滑动设置在环形槽内。

15.优选的,所述罐体一侧设有攀爬机构,所述攀爬机构包括攀爬梯和铰接在攀爬梯顶部的上定位座,所述上定位座固定连接在罐体外侧壁上,所述攀爬梯底部靠近罐体一侧铰接齿牙杆,所述罐体底部连接下定位架,所述下定位架底部设有用于齿牙杆穿过的穿孔,所述齿牙杆底部设有若干个齿槽,所述齿槽卡接在穿孔底部的横杆上。

16.与现有技术相比,本发明的有益效果是:本发明中第一搅拌件和第二搅拌件的配合设置,能对罐体内的沥青混凝土进行均

匀的搅拌,搅拌时能减少罐体内壁和底部物料的残留,且出料口设置在罐体侧壁底部一侧,第一搅拌件和第二搅拌件工作时也能辅助沥青混凝土均匀的输出;本发明中抵板与拨动机构的配合设置,使车辆停靠至承载台上,且车厢推动抵板时,能带动拨动机构工作,使拨动机构能拉动翘杆绕中心座转动后控制挡料门升高,而车辆推动抵板时,出料斗出料端会置于车厢顶部,挡料门升高后沥青混凝土能从出料口流出,从出料斗流至车厢中;本发明中限位机构的设置,使车辆离开承载台时,限位机构能对拨动机构进行限位,拨动机构受限后,抵板也不会转动,避免拨动机构带动挡料门升高;本发明中罐盖能对罐体顶部开口遮挡,减少杂物进入,且对罐体内的沥青混凝土具有保温作用,同时开口可调节,方便投料。

附图说明

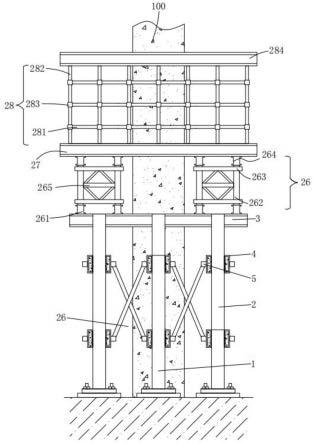

17.图1为本发明的结构示意图。

18.图2为本发明中排杂管设置处的结构示意图。

19.图3为本发明的局部结构示意图。

20.图4为本发明中拨动机构的局部侧视结构示意图。

21.图5为本发明中拨动机构的结构示意图。

22.图6为本发明中限位机构的结构示意图。

23.图7为本发明中罐体的结构示意图。

24.图8为本发明中攀爬机构的结构示意图。

25.图9为本发明中罐盖的结构示意图。

26.图10为本发明中外环和驱动盒内腔的俯视结构示意图。

27.图中:11、罐体;12、出料口;13、出料斗;14、拨动机构;15、承载台;16、限位机构;17、支腿;18、驱动设备;19、罐盖;20、电机箱;21、排杂管;22、攀爬机构;23、支撑架;24、抵板;25、接触辊;26、转动座;27、压杆;28、升降座;29、定位箱;30、升降块;31、升降拉杆;32、拨杆;33、翘杆;34、中心座;35、挡料门;36、中心轴;37、导向板;38、门框;39、锁定孔;40、轮板;41、衔接柱;42、抵压杆;43、推动座;44、推动杆;45、立杆;46、限位块;47、移动槽;48、收缩杆;49、套筒;50、延伸台;51、限位槽;52、中心柱;53、菱形架;54、第一搅拌杆;55、第一搅拌拨片;56、刮壁杆;57、第二搅拌杆;58、第二搅拌拨片;59、攀爬梯;60、上定位座;61、下定位架;62、齿牙杆;63、穿孔;64、内盖;65、外环;66、吊装块;67、定位扇形片;68、扇形收纳板;69、终端扇形片;70、固定块;71、衔接块;72、环形槽;73、驱动盒;74、齿环;75、齿轮。

具体实施方式

28.请参阅图1-图10,本发明实施例中,一种热拌改性沥青混凝土生产加工用贮存罐,包括罐体11、设置在罐体11侧壁底部的出料口12和连接在罐体11底部的三组支腿17,所述罐体11远离出料口12一侧连接排杂管21,所述罐体11靠近出料口12一侧连接出料斗13,所述出料口12远离罐体11内腔一侧连接门框38;后续罐体11清洗时,污水可从出料口12或排杂管21排出;罐体11的材质可选用现有的沥青保温罐的材质,可根据实际需求选用,本技术不作过多赘述,现有的沥青保温罐的能对沥青混凝土进行保温;

所述罐体11内腔安装有中心柱52,所述罐体11底部设有驱动中心柱52转动的驱动设备18,所述中心柱52顶部连接菱形架53,所述菱形架53其中相对设置的两端底部均连接有第一搅拌件,用于对沥青混凝土搅拌的同时刮除罐体11内壁和底部的沥青混凝土;所述菱形架53另外相对设置的两端底部均连接有第二搅拌件,用于对罐体11内腔中部沥青混凝土搅拌的同时刮除罐体11底部的沥青混凝土;驱动设备18可选用现有的电机与蜗轮蜗杆减速机的结合,驱动设备18工作时能驱动中心柱52转动,从而带动菱形架53转动,菱形架53能带动第一搅拌件和第二搅拌件对沥青混凝土进行均匀的搅拌。

29.所述出料斗13底部通过转动座26连接抵板24,所述门框38远离罐体11一侧设有挡料门35,所述门框38两侧设有连接在罐体11上的导向板37,所述挡料门35两侧连接安装在导向板37内的滑动件,用于挡料门35稳定的升降;所述挡料门35远离门框38一侧通过中心轴36连接翘杆33,所述罐体11外侧壁连接有中心座34,所述抵板24靠近罐体11一侧设有拨动机构14,用于车厢挤压抵板24绕转动座26转动时拨动翘杆33绕中心座34转动后控制挡料门35升高;车厢推动抵板24时,能带动拨动机构14工作,使拨动机构14能拉动翘杆33绕中心座34转动后控制挡料门35升高,而车辆推动抵板24时,出料斗13出料端会置于车厢顶部,挡料门35升高后沥青混凝土能从出料口12流出,从出料斗13流至车厢中。

30.所述罐体11一侧设有承载台15,所述承载台15上连接有限位机构16,用于对拨动机构14工作进行限位,所述承载台15上设有与车辆后轮接触的轮板40,用于后轮按压轮板40时控制限位机构16解除对拨动机构14的限位;车辆离开承载台15时,限位机构16能对拨动机构14进行限位,拨动机构14受限后,抵板24也不会转动,避免拨动机构14带动挡料门35升高。

31.所述第一搅拌件包括第一搅拌杆54,所述第一搅拌杆54上连接有若干个在竖直方向上均匀设置的第一搅拌拨片55,其中两个第一搅拌拨片55同一侧之间连接有与罐体11内壁配合的刮壁杆56,位于底部的第一搅拌拨片55接触罐体11内腔底部;所述第二搅拌件包括第二搅拌杆57,所述第二搅拌杆57上连接有若干个在竖直方向上均匀设置的第二搅拌拨片58,位于底部的第二搅拌拨片58接触罐体11内腔底部;中心柱52带动菱形架53转动时,第一搅拌杆54和第二搅拌杆57绕中心柱52轴线转动,第一搅拌拨片55和第二搅拌拨片58能拨动沥青混凝土,位于底部的第一搅拌拨片55和第二搅拌拨片58能将罐体11内腔底部的沥青混凝土进行拨动,减少沥青混凝土在罐体11内腔底部的残留,刮壁杆56能对罐体11内壁的沥青混凝土进行刮除,实际操作中,两组第一搅拌件上的两组刮壁杆56能相错设置,如图7所示。

32.所述滑动件包括连接在挡料门35两侧的导向块,所述导向板37上设置有用于导向块上下滑动的导向滑槽,所述挡料门35靠近罐体11的一侧与门框38滑动配合,所述中心轴36连接在挡料门35远离门框38一侧的顶端中部,且中心轴36与翘杆33转动连接;挡料门35升高时,出料口12能与外部连通,挡料门35在进行升降调节时,导向块在导向板37的导向滑槽内滑动,从而使挡料门35进行稳定的升降。

33.所述拨动机构14包括与抵板24靠近罐体11一侧铰接的压杆27,所述压杆27远离抵板24一端铰接升降座28,所述压杆27向靠近升降座28的一侧倾斜设置,所述罐体11底部连接有用于升降座28稳定升降的定位箱29,所述升降座28顶部靠近定位箱29的一侧连接升降

块30,所述升降块30滑动设置在定位箱29内腔,所述定位箱29内腔安装有弹簧,所述弹簧顶端连接升降块30底部,所述升降座28上连接有升降拉杆31,所述升降拉杆31设置在升降座28的垂直方向上,所述升降拉杆31远离升降座28一端顶部铰接拨杆32,所述拨杆32远离升降拉杆31一端铰接翘杆33远离中心轴36一端;抵板24远离罐体11的一侧受推动挤压时,抵板24绕转动座26转动,转动的过程中会通过压杆27推动升降座28下移(抵板24底部与升降座28之间水平距离减少,压杆27与抵板24之间角度增大),升降座28下移时,升降块30在定位箱29内部滑动并按压弹簧,升降座28会带动升降拉杆31下降;所述翘杆33上设有用于中心座34上转动轴穿过的轴孔,所述轴孔与中心轴36之间的距离小于轴孔与拨杆32顶端之间的距离,所述抵板24上设有空缺处,所述空缺处安装有若干个接触辊25;接触辊25的设置,使车厢与抵板24接触时,滑动摩擦转变为滚动摩擦;升降拉杆31下降的同时,带动拨杆32下移,从而给翘杆33远离中心轴36一端一个向下拉的力,从而拉动翘杆33绕中心座34上的转动轴转动,由于中心轴36转动连接在翘杆33端部,翘杆33靠近中心轴36一端抬起时,会带动挡料门35升高;抵板24失去挤压的力时,受定位箱29内弹簧的力,升降块30带动升降座28复位,从而使压杆27带动抵板24复位。

34.所述限位机构16包括推动座43和连接在推动座43靠近罐体11一侧的推动杆44,所述推动杆44顶部连接立杆45,所述立杆45靠近推动座43一侧的顶端连接限位块46,所述升降座28底部设有用于限位块46穿过的锁定孔39,所述推动座43远离推动杆44一端铰接有两组抵压杆42,两组轮板40靠近推动座43一端的底部连接有与抵压杆42远离推动座43一端铰接的衔接柱41,所述承载台15上设有用于收纳轮板40的收纳槽,所述轮板40远离衔接柱41一端转动连接收纳槽内壁,所述承载台15上还设有两组回弹件,用于后轮离开轮板40后推动座43复位;轮板40收纳在收纳槽内时,会通过抵压杆42带动推动座43远离收纳槽,从而使推动杆44带动立杆45远离升降座28,使限位块46离开锁定孔39,解除对升降块28的高度限位;所述回弹件包括套筒49和滑动设置在套筒49内的收缩杆48,所述套筒49内腔安装有弹簧,所述弹簧另一端与收缩杆48延伸至套筒49内腔的一端连接,所述承载台15上设有用于推动座43滑动的移动槽47,所述套筒49远离收缩杆48一端连接移动槽47内壁,所述收缩杆48远离套筒49一端连接推动座43靠近推动杆44的一侧,所述收缩杆48设置方向与推动杆44设置方向平行,所述承载台15靠近罐体11一端连接延伸台50,所述延伸台50内设有用于推动杆44滑动的限位槽51,所述限位槽51与移动槽47连通,所述移动槽47与收纳槽连通,所述推动座43和推动杆44底部均连接有t型限位块,所述移动槽47和限位槽51底部均设有与t型限位块配合的t型限位槽,t型限位块和t型限位槽置于推动座43和推动杆44底部,图中并未实际标注出,并不影响本方案的实施;所述承载台15靠近延伸台50一端顶部连接有用于支撑出料斗13的支撑架23;推动座43能在移动槽47内稳定的滑动,推动杆44能在限位槽51内稳定的滑动,推动座43远离收纳槽时,会带动收缩杆48收缩在套筒49内并挤压弹簧;轮板40失去按压时,受弹簧的力,收缩杆48带动推动座43复位,从而会通过抵压杆42带动轮板40抬起,同时推动杆44带动立杆45复位。

35.所述罐体11顶部连接有开口可调节的罐盖19;所述罐盖19包括内盖64和连接在内盖64外壁上的外环65,所述外环65外侧壁上连接有至少三组均匀设置的吊装块66,所述内盖64通过螺栓固定在罐体11顶部,所述内盖64内壁通过定位扇形片67连接中心块,所述中心块底部设有与中心柱52顶部转动配合的转动槽,所述定位扇形片67固定连接在内盖64内壁,所述定位扇形片67一侧连接有若干个可收纳的扇形收纳板68,所述定位扇形片67一侧设有与其中一组扇形收纳板68连接的终端扇形片69,所述定位扇形片67内设有用于收纳扇形收纳板68的第一容纳槽,所述扇形收纳板68内设有用于容纳相邻扇形收纳板68的第二容纳槽,与终端扇形片69连接的扇形收纳板68内腔设有用于容纳终端扇形片69的第三容纳槽,所述扇形收纳板68和终端扇形片69环形内侧壁和外侧壁均连接滑块,所述内盖64内壁和中心块外壁设有用于滑块滑动的滑槽,所述扇形收纳板68环形内侧壁和环形外侧壁均设有滑块穿过的弧形槽,所述终端扇形片69顶部远离扇形收纳板68一侧连接固定块70,所述外环65上连接有用于控制固定块70绕中心块轴线转动的驱动件;终端扇形片69能收纳在扇形收纳板68内,扇形收纳板68能依次折叠收纳,靠近定位扇形片67的一组扇形收纳板68能收纳在定位扇形片67内,使罐体11顶部暴露出的开口可调节;所述驱动件包括安装在外环65内的齿环74和连接在外环65一侧的驱动盒73,所述驱动盒73内安装有与齿环74啮合的齿轮75,所述驱动盒73底部连接电机箱20,所述电机箱20内设有用于驱动齿轮75转动的电机,所述外环65顶部设有环形槽72,所述固定块70远离终端扇形片69一端的底部通过衔接块71连接齿环74顶部,所述衔接块71滑动设置在环形槽72内;电机驱动齿轮75转动时,齿轮75能带动齿环74转动,齿环74在转动的过程中会带动衔接块71绕中心块轴线转动,从而会通过固定块70带动终端扇形片69绕中心块轴线转动,实现对罐体11顶部开口的调节。

36.所述罐体11一侧设有攀爬机构22,所述攀爬机构22包括攀爬梯59和铰接在攀爬梯59顶部的上定位座60,所述上定位座60固定连接在罐体11外侧壁上,所述攀爬梯59底部靠近罐体11一侧铰接齿牙杆62,所述罐体11底部连接下定位架61,所述下定位架61底部设有用于齿牙杆62穿过的穿孔63,所述齿牙杆62底部设有若干个齿槽,所述齿槽卡接在穿孔63底部的横杆上;需要对罐体11内腔查看或罐体11顶部额部件维护时,能将拨动齿牙杆62抬起,使齿槽脱离横杆,齿牙杆62能在穿孔63内移动,移动的同时操作攀爬梯59绕定位座60转动,攀爬梯59底部远离罐体11,之后将对应的齿槽卡在横杆上,齿牙杆62的移动受限,此时攀爬梯59呈倾斜状态,方便人员攀爬。

37.本发明使用时,电机驱动齿轮75转动时,齿轮75能带动齿环74转动,齿环74在转动的过程中会带动衔接块71绕中心块轴线转动,从而会通过固定块70带动终端扇形片69绕中心块轴线转动,实现对罐体11顶部开口的调节,能从开口处向罐体11内投料,驱动设备18工作时能驱动中心柱52转动,从而带动菱形架53转动,菱形架53能带动第一搅拌件和第二搅拌件对沥青混凝土进行均匀的搅拌,第一搅拌杆54和第二搅拌杆57绕中心柱52轴线转动,第一搅拌拨片55和第二搅拌拨片58能拨动沥青混凝土,位于底部的第一搅拌拨片55和第二

搅拌拨片58能将罐体11内腔底部的沥青混凝土进行拨动,减少沥青混凝土在罐体11内腔底部的残留,刮壁杆56能对罐体11内壁的沥青混凝土进行刮除;车辆接料时,车厢对准承载台15,倒车至承载台15顶部,倒车过程中,后轮先接触轮板40,轮板40逐渐收纳在收纳槽内,通过抵压杆42带动推动座43远离收纳槽,推动座43带动收缩杆48收缩在套筒49内并挤压弹簧,动杆44带动立杆45远离升降座28,使限位块46离开锁定孔39,解除对升降块28的高度限位,后轮接触轮板40后继续倒车,车厢后部挤压抵板24,抵板24绕转动座26转动,转动的过程中会通过压杆27推动升降座28下移,升降座28下移时,升降块30在定位箱29内部滑动并按压弹簧,升降座28会带动升降拉杆31下降,升降拉杆31下降的同时,带动拨杆32下移,从而给翘杆33远离中心轴36一端一个向下拉的力,从而拉动翘杆33绕中心座34上的转动轴转动,由于中心轴36转动连接在翘杆33端部,翘杆33靠近中心轴36一端抬起时,会带动挡料门35升高,此时后轮仍在轮板40上,出料斗13出料端会置于车厢顶部,挡料门35升高后沥青混凝土能从出料口12流出,从出料斗13流至车厢中;车厢接料完成后可离开承载台15,车辆离开承载台15的过程中,受定位箱29内弹簧的力,升降块30带动升降座28复位,从而使压杆27带动抵板24复位,之后车辆后轮离开轮板40,轮板40失去按压时,受弹簧的力,收缩杆48带动推动座43复位,从而会通过抵压杆42带动轮板40抬起,同时推动杆44带动立杆45复位,限位块46插入锁定孔39,对升降块28的高度限位。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。