一体式通用液压t梁模板

【技术领域】

1.本发明涉及建筑施工领域,特别涉及一种一体式通用液压t梁模板。

背景技术:

2.随着国内外铁路及公路交通的发展,预制t梁在国内外路桥工程中越来越得到广泛的应用。与其他预制梁型一样,预制t型梁同样需要模板来完成预制过程。而目前对于预制t型梁来说,散拼散拆形式的模板仍是应用最普遍的模板设计形式。传统的散拼散拆形式的模板采用模板与桁架组合的方式,采用上下拉杆对拉加固,安装时在梁长方向将模板逐块螺栓连接,以达到浇注所需梁长。桁架底部采用地脚支撑调节外模整体的垂直角度。传统的散拼散拆形式的模板需要逐块安装和拆除,因此安装和拆除时间较长,工作效率低下,每次拆装模板均需高频次的使用起吊设备,增加了施工成本,由于反复拆装模板,模板在吊装过程中极易造成磕碰变形,给后期模板调整工作带来困难,同时模板板面极易出现损伤,影响成品梁的外观效果。此外,模板安装后不易调整浇注要求的尺寸,其通用性较差。

技术实现要素:

3.本发明旨在解决上述问题,而提供一种可提高通用性、易于拆装而可提高施工效率的一体式通用液压t梁模板。

4.为解决上述问题,本发明提供了一种一体式通用液压t梁模板,其特征在于,其包括行走轨道、行走装置、第一液压装置、底座、底模板、t梁模板、侧模板和第二液压装置,所述行走轨道平行间隔设有四条轨道,同一侧的两条轨道为一组;所述行走装置对称设于所述行走轨道上,并可沿所述行走轨道的长度方向进行行走;所述第一液压装置对称设于所述行走装置上,其可分别随所述行走装置同步移动,并可相对所述行走装置在垂直于行走轨道的方向上进行伸缩;所述底座对称设于所述行走装置上,并分别与所述第一液压装置连接,所述底座可在所述第一液压装置的驱动下沿垂直于所述行走轨道的方向进行移动;所述底模板用于固定于混凝土地基上,其位于所述底座之间;所述t梁模板位于所述底模板的两侧,并设于所述底座上,所述t梁模板的底部与所述底座滑动连接;所述侧模板位于所述t梁模板的两侧,并设于所述底座上,所述侧模板的底部与所述底座固接;所述第二液压装置设于所述侧模板与t梁模板之间,其用于驱动所述t梁模板相对于侧模板进行移动而调节所述t梁模板与侧模板之间的距离。

5.进一步地,所述侧模板包括垂直板和水平支撑板,所述垂直板垂直固接于所述底座上,所述水平支撑板垂直固接于所述垂直板的上部并与所述垂直板的顶部间隔一定距离。

6.进一步地,所述t梁模板的上部活动搭接于所述水平支撑板上。

7.进一步地,所述第二液压装置包括水平液压杆和斜向液压杆,所述水平液压杆垂直固接于所述垂直板的中部与t梁模板中部之间;所述斜向液压杆的一端与所述垂直板的中部铰接,其另一端分别与所述t梁模板的上端、下端铰接。

8.进一步地,在所述侧模板的上部外侧设有施工用的工作台。

9.进一步地,在所述侧模板的顶部分别设有支撑座,在所述支撑座之间设有可调节长度的上拉杆。

10.进一步地,所述上拉杆包括第一杆部、第二杆部和活动套,所述第一杆部和第二杆部相对的两端分别套设于所述活动套的两端内,在所述第一杆部、第二杆部、活动套上间隔设有若干插孔,在所述插孔内可插装插销而锁定所述上拉杆的长度。

11.本发明的有益贡献在于,其有效解决了上述问题。本发明的一体式通用液压t梁模板通过设置第一液压装置驱动侧模板和t梁模板移动,从而方便快速脱模和合模,其自动化程度高,集成度高,可大大提高施工效率。此外,侧模板与t梁模板之间活动设置,其之间可通过第二液压装置进行驱动调节,从而可方便调节预制t型梁的宽度,以满足多种尺寸的t型梁的预制需求,从而可大大提高产品的通用性,扩大产品应用范围。

【附图说明】

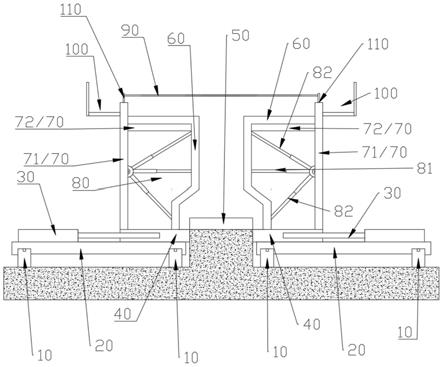

12.图1是本发明的原理示意图。

13.图2是调节侧模板与t梁模板之间的原理示意图。

14.图3是脱模调节的原理示意图。

15.图4是上拉杆的原理示意图。

16.图5是上拉杆伸长时的示意图。

【具体实施方式】

17.下列实施例是对本发明的进一步解释和补充,对本发明不构成任何限制。

18.如图1~图3所示,本发明的一体式通用液压t梁模板包括行走轨道10、行走装置20、第一液压装置30、底座40、底模板50、t梁模板60、侧模板70、第二液压装置80和上拉杆90。

19.如图1~图3所示,所述行走轨道10用于铺设于混凝土地面上,其包括四条平行间隔设置的轨道。该四条轨道分为两组,同一侧的两条轨道为一组,其用于供行走装置20行走。所述行走轨道10的结构和铺设方式,可参考公知技术,本实施例不对其进行限制。

20.如图1~图3所示,所述行走装置20对称设于所述行走轨道10上,其可沿所述行走轨道10的长度方向上进行行走。所述行走装置20至少设有2个,即,一组轨道上至少设有一个行走装置20。通常情况下,由于预制t型梁的长度较长,因此,侧模板70和t梁模板60的长度也较长,而为了平稳的带动侧模板70和t梁模板60行走,在一组轨道上通常间隔设有若干个行走装置20。所述行走装置20之间间隔的距离,及行走装置20的数量,可根据实际情况而定。所述行走装置20可选用公知的行走装置20,其能沿行走轨道10进行行走即可。

21.如图1~图3所示,所述第一液压装置30对称设于所述行走装置20上,其可随所述行走装置20同步移动,并可相对所述行走装置20在垂直于行走轨道10的方向上进行伸缩,从而以驱动底座40进行移动,从而实现脱模/合模。所述第一液压装置30可选用公知的液压杆,其一端与所述行走装置20固定连接,其另一端与所述底座40固定连接。本实施例中,在每个行走装置20上分别设有1个液压杆,该液压杆水平设置,并垂直于所述行走轨道10。

22.如图1~图3所示,所述底座40设于所述行走装置20上,并与所述第一液压装置30

连接,其可在所述第一液压装置30的驱动下沿垂直于所述行走轨道10的方向进行移动。所述底座40与所述第一液压装置30固定连接,并活动搭接于所述行走装置20上。因此,当行走装置20沿行走轨道10的长度方向进行行走时,所述第一液压装置30、底座40跟随行走装置20同步行走;当第一液压装置30伸缩时,所述底座40便在行走装置20上沿垂直于行走轨道10的方向进行水平移动,从而实现脱模/合模。所述底座40的形状可根据需要而设置。本实施例中,在每个行走装置20上分别设有1个底座40,其分别与相应的液压杆固定连接。

23.如图1~图3所示,所述底模板50用于固定于混凝土地基上,其位于所述底座40之间。所述底模板50的结构可参考公知技术,本实施例不对其进行限制。

24.如图1~图3所示,所述t梁模板60设有两块,其位于所述底模板50的两侧。所述t梁模板60搭接于所述底座40上,其底部与所述底座40滑动连接,例如,设置相应的滑块或滑轨等。所述t梁模板60可随底座40同步行走,并可相对于底座40在垂直于行走轨道10的方向上进行水平移动。所述t梁模板60的形状,可根据需要而设置。两块t梁模板60之间相间隔,从而形成了浇筑空间而可用于浇筑混凝土以形成预制t型梁。

25.如图1~图3所示,所述侧模板70设有两块,其位于所述t梁模板60的两侧。所述侧模板70搭接于所述底座40上,其底部与所述底座40固定连接,因此其可随所述底座40同步移动。

26.本实施例中,如图1~图3所示,所述侧模板70包括垂直板71和水平支撑板72,所述垂直板71和水平支撑板72分别沿行走轨道10的长度方向延伸。所述垂直板71垂直设置,其搭接于所述底座40上,其底部与所述底座40固接。所述水平支撑板72水平设置,其用于搭接所述t梁模板60。所述水平支撑板72垂直固接于所述垂直板71的上部,并与所述垂直板71的顶部间隔一定距离,从而方便浇筑出t型梁。

27.如图1~图3所示,由于侧模板70的底部与底座40固接,而t梁模板60的底部与底座40滑动连接,且t梁模板60的上部活动搭接于所述侧模板70上,因此,所述t梁模板60可相对所述侧模板70进行移动,从而可调节预制的t型梁的宽度,即两块垂直板71之间的距离。

28.如图1~图3所示,为调节侧模板70与t梁模板60之间的距离,在所述侧模板70与t梁模板60之间设有第二液压装置80。所述液压装置可驱动所述t梁模板60相对于侧模板70进行移动,从而调节侧模板70与t梁模板60之间的距离。

29.如图1~图3所示,所述第二液压装置80包括水平液压杆81和斜向液压杆82。

30.如图1~图3所示,所述水平液压杆81垂直连接于所述垂直板71的中部和t梁模板60中部之间,其两端分别与垂直板71、t梁模板60固接。所述水平液压杆81可推动t梁模板60水平移动。

31.如图1~图3所示,所述斜向液压杆82呈斜向连接于所述垂直板71与t梁模板60之间,其中,斜向液压杆82的一端与所述垂直板71的中部铰接,其另一端与所述t梁模板60的上端、下端铰接。所述斜向液压杆82用于提升驱动的平稳性,以及用于浇筑时支撑t梁模板60。

32.如图1~图3所示,为方便施工,在所述侧模板70的上部外侧设有施工用的工作台100。

33.此外,如图1~图3所示,为保证制梁精度,在所述侧模板70的顶部分别设有支撑座110,在所述支撑座110之间设有可调节长度的上拉杆90。所述上拉杆90与支撑座110之间的

连接结构可参考公知技术,其一端为转动连接,另一端为可打开、可闭合的连接方式。

34.如图4、图5所示,所述上拉杆90包括第一杆部91、第二杆部92和活动套93。所述第一杆部91和第二杆部92相对的两端分别套设于所述活动套93的两端内,所述第一杆部91、第二杆部92可相对所述活动套93进行移动。在所述第一杆部91、第二杆部92、活动套93上分别间隔设有若干插孔,当第一杆部91、第二杆部92与活动套93上相对应的插孔对应上时,往插孔内插入插销94,便可锁定所述上拉杆90的长度。当需要调节上拉杆90的长度时,取出插销94,然后调节第一杆部91或第二杆部92相对于活动套93的位置,然后插入插销94即可。为方便调节,第一杆部91和第二杆部92上插孔间隔的距离可设置为不一样。例如,第一杆部91上的插孔之间的间距可以设置的略大些,而第二杆部92上的插孔之间的间距可设置的更精细些,这样更容易满足不同长度的调节需求。

35.本发明的一体式通用液压t梁模板的安装过程为:

36.先将底模板50设置在混凝土地基上,然后铺设好行走轨道10,然后将行走装置20安装在行走轨道10上,随后在行走装置20上安装好第一液压装置30、底座40、底模板50、t梁模板60、第二液压装置80、工作台100及上拉杆90,从而便可形成本发明的一体式通用液压t梁模板。

37.当需要使用本发明的一体式通用液压t梁模板浇筑预制t型梁时,先控制第二液压装置80工作,以调节t梁模板60与底模板50之间的距离,使其符合预制t型梁的宽度要求。然后向t梁模板60之间的空间内放入钢筋笼,使钢筋笼坐落于底模板50之间。随后,控制第一液压装置30工作,通过第一液压装置30推动底座40水平移动,使得底座40、侧模板70、t梁模板60同步移动至t梁模板60与底模板50接触,从而完成合模,使得侧模板70、t梁模板60、底模板50之间形成浇筑空间。随后,调节上拉杆90长度,使得长拉杆长度匹配当前侧模板70之间的距离,然后合上上拉杆90,使上拉杆90与支撑座110锁定住。随后,往浇筑空间内进行注浆、振捣,待浇筑好的混凝土固化后,便可控制第一液压装置30进行脱模:第一液压装置30驱动底座40水平外移,使得底座40、侧模板70、t梁模板60同步的水平外移而与浇筑好的混凝土脱离,从而得到预制t型梁。当需要进行下一预制t型梁的浇筑时,启动行走装置20,使行走装置20沿行走轨道10进行行走,以行走至下一位置处,然后重复前序工艺,便能在下一位置继续预制t型梁。

38.本发明的一体式通用液压t梁模板通过设置第一液压装置30驱动侧模板70和t梁模板60移动,从而方便快速脱模和合模,其自动化程度高,集成度高,可大大提高施工效率。此外,侧模板70与t梁模板60之间活动设置,其之间可通过第二液压装置80进行驱动调节,从而可方便调节预制t型梁的宽度,以满足多种尺寸的t型梁的预制需求,从而可大大提高产品的通用性,扩大产品应用范围。

39.尽管通过以上实施例对本发明进行了揭示,但是本发明的范围并不局限于此,在不偏离本发明构思的条件下,以上各构件可用所属技术领域人员了解的相似或等同元件来替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。