1.本发明涉及道路材料技术领域,特别涉及一种钢桥面防水粘结材料及其制备方法。

背景技术:

2.众所周知,在钢桥面上的铺装结构通常包括防水粘结层和沥青铺装层。尽管桥面防水粘结层相对沥青铺装层来说厚度极薄,但仍被认为是提高结构寿命和耐久性的关键和必要的措施。钢桥面防水粘结层一方面阻止了水、融雪剂和腐蚀性化学物质腐蚀混凝土下方的钢板,造成铺装结构严重的破坏甚至完全失效;另一方面,它将沥青铺装层与钢桥面结合成一个整体,以承受车辆荷载的复杂作用。此外,当钢桥面在温度波动或交通荷载作用下发生水平变形时,防水粘结层可以吸收沥青铺装层和钢桥面之间的相对局部运动,从而减小铺装系统中的内部应力。如果防水粘结层的抗剪力不足,会使铺装结构产生相对位移,从而导致车辙、坑塘、滑移等病害的产生。

3.目前,国内多采用改性乳化沥青、聚合物改性沥青、环氧树脂等作为防水粘结层材料。其中沥青类防水涂料涂抹后普遍存在粘脚、干燥慢、容易分层、强度低等问题;采用环氧树脂类防水材料时必须在环氧树脂完全固化前进行热沥青混合料的摊铺,否则完全固化后粘层会失去粘结效果,但是在未固化的环氧树脂粘结层上施工时会破坏防水粘结层的完整性,影响其防水和黏结效果。

技术实现要素:

4.针对上述问题,本发明提供了一种钢桥面防水粘结材料、其制备方法及应用,解决了钢桥面防水粘结层材料无法同时满足抗施工损伤与高黏结、抗剪的性能,从而更加适于实用,且具有产业上的利用价值。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.本发明提供了一种钢桥面防水粘结层材料,包括主剂及固化剂,所述主剂与固化剂质量比为1:1~1.2;

7.所述主剂包含下述组分,各组分重量份数如下:

[0008][0009]

所述固化剂包含下述组分,各组分重量份数如下:

[0010]

油基伯胺

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100份,

[0011]

扩链固化控制剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

20-35份,

[0012]

抗氧化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-5份;

[0013]

所述扩链固化控制剂用于控制所述环氧树脂的交联密度,保证防水粘结层材料表干时热变形温度在90℃-100℃,防止料车摊铺粘轮的同时能够在热混合料的作用下发生熔融固化;

[0014]

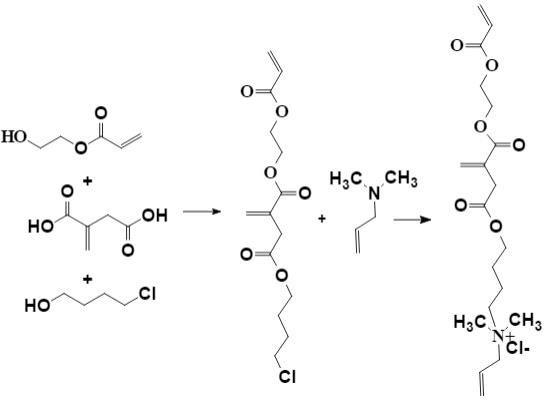

所述扩链固化控制剂通式如下所示:

[0015][0016]

其中,式中r1、r2独立的选择ch3或h,当r1、r2不同时为h;

[0017]

所述多官能团特种环氧树脂粘度低于1000mpa

·

s,环氧值大于0.6;

[0018]

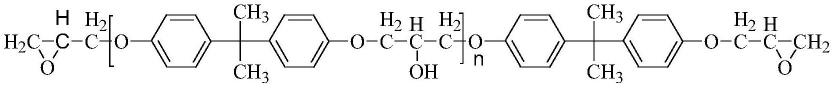

进一步的,所述环氧树脂为液体状态,为双酚a型环氧树脂,其结构式如下式(ⅰ)所示:

[0019][0020]

式中,n为2~14中的自然数,牌号为npel128。

[0021]

进一步的,所述多官能团特种环氧树脂选自三羟甲基丙烷三缩水甘油醚、丙三醇三缩水甘油醚、季戊四醇四缩水甘油醚中任意一种以上混合;多官能团特种环氧树脂粘度较低,可中和粘度较高的双酚a环氧树脂,避免冬季结晶问题;高环氧值的多官能团特种环氧树脂可保证树脂固化初阶段基础的三维网状结构。

[0022]

进一步的,所述缩水甘油酯选自甲基丙烯酸缩水甘油酯、己二酸二缩水甘油酯、二聚酸二缩水甘油酯中任意一种;缩水甘油酯一方面起到活性稀释剂的作用,降低主剂的粘度,保证施工和易性;另一方面其结构中的酯基可提供一定的柔韧性和低温抗裂性,增加防水粘结层的使用寿命。

[0023]

进一步的,所述偶联剂为kh-560。

[0024]

进一步的,所述油基伯胺有效含量占98%以上,其中十八烯胺含量占88%以上,十八胺含量在3%-6%之间;十八烯胺与十八胺化学式如(1)、(2):

[0025][0026]

十八个碳原子的端氨基长碳链结构给粘结层固化物提供了优异的柔韧性和弹性恢复,用来抵御车辆载荷从铺装层传递下来的拉应力以及钢桥面板的变形;位于端基的两官能度活性基团一方面促成环氧树脂在常温下固化反应的进行,另一方面与长碳链直链烷烃结构耦合后,大大延长了固化剂的适用期,可以保证在热混合料冲击之前整个固化物处于热塑期,热冲击后再固化成热固性固化物,从而起到防水黏结的作用。

[0027]

进一步的,所述扩链固化控制剂选自2,2-二(4-羟基苯基)丙烷、2,2-二(4-羟基苯基)丁烷、4,4二羟基二苯基甲烷中任意一种;

[0028]

所述扩链固化控制剂的作用机制如下所示:

[0029][0030]

首先,扩链固化控制剂(弱酸性)与碱性固化剂(油基伯胺)在一定程度上成盐后,优先与环氧树脂进行扩链反应,扩链后的环氧树脂再与未扩链的环氧树脂进行交联反应,使固化物的交联网络发生有规则的变化,主动控制固化物表干时的热变形温度在90-100℃,提高表干的固化物施工抗损伤性能。

[0031]

所述抗氧化剂具有对称的酚羟基结构;进一步的,所述抗氧化剂为韩国松原 1290型抗氧化剂,主要成分为2,2"-亚乙基双(4,6-二叔丁基苯酚),化学式如下所示:

[0032][0033]

本发明所述抗氧化剂中对称的酚羟基结构在固化体系中起到阻聚作用,有效延缓了油基伯胺的固化进程,保证了热混合料在防水粘结层材料表干与完全固化之间具有充足的摊铺时间。

[0034]

进一步的,本发明所述钢桥面防水粘结层材料的制备方法,具体包括如下操作步骤:

[0035]

(1)将环氧树脂加热至55-65℃后添加多官能团特种环氧树脂、缩水甘油酯和偶联剂,在400-600r/min转速下搅拌2-3h得到主剂;

[0036]

(2)将油基伯胺升温至55-65℃,加入扩链固化控制剂与抗氧化剂,按 1000-1500r/min高速剪切2-3h后得到固化剂;

[0037]

(3)将步骤(1)得到的主剂与步骤(2)得到的固化剂按比例混合均匀得到所述环氧树脂扩链固化主动控制型钢桥面防水粘结层材料。

[0038]

进一步的,本发明提供了所述钢桥面防水粘结层材料的使用方法,所述钢桥面防水粘结层材料采用人工涂布或机械喷涂的方式施工,洒布量为0.4-0.6kg/m2。

[0039]

本发明具有以下有益效果:

[0040]

(1)本发明通过具有十八个碳原子的端氨基直链油基伯胺给钢桥面防水粘结层材料固化物提供了优异的柔韧性和弹性恢复,确保与钢桥面在行车载荷、横风作用下的变形协调一致;位于端基的两官能度活性基团一方面促成环氧树脂在常温下固化反应的进行,满足施工养生后在没有高温促进下的持续交联固化,另一方面与长碳链直链烷烃结构耦合后,大大延长了固化剂的适用期,延长固化时间,可以保证在热混合料冲击之前整个固化物

处于热塑期,热冲击后再固化成热固性固化物,从而起到防水黏结的作用。

[0041]

(2)本发明通过引入扩链固化控制剂,在特定的油基伯胺游离胺的作用下成盐后主动与双酚a型环氧树脂进行扩链反应,增加环氧树脂主链长度,扩链后的环氧树脂再与未扩链的环氧树脂进行交联反应,主动控制固化物的交联网络发生有规则的变化,最终使固化物表干时的热变形温度在90-100℃,提高表干的固化物施工抗损伤性能。

[0042]

(3)本发明通过低粘度、高环氧值的多官能团特种环氧树脂中和粘度较大、冬季易结晶的双酚a型环氧树脂,从而抑制防水粘结层材料主剂结晶问题,同时增加其施工和易性,现场易洒布或涂布施工;另一方面弥补最终扩链固化控制剂作用下交联密度的不足,保证热混合料摊铺后与防水粘结层之间具有足够的粘结强度。

[0043]

(4)本发明通过扩链固化控制剂、多官能团特种环氧树脂、油基伯胺和具有对称酚羟基结构的抗氧化剂有机结合到一起,实现钢桥面防水粘结层材料的二阶固化(即表干不粘车轮、实干防水粘结)理念,主要作用机理为:具有酚羟基结构的扩链固化控制剂在特定油基伯胺的结构中与游离的伯胺基团成盐后进攻双酚a环氧树脂的环氧基团完成扩链,再与多官能团特种环氧树脂形成初交联结构达到表干不粘轮的效果;在对称酚羟基结构的抗氧化剂阻聚作用下,耦合长链油基伯胺适用期长的特点,延长防水粘结层材料达到实干的时间,给予热混合料足够的摊铺时间,最终达到防水粘结的作用。

具体实施方式

[0044]

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,对依据本发明提出的一种环氧树脂扩链固化主动控制型钢桥面防水粘结层材料的制备及其应用,具体实施方式、特征及其功效,详细说明如后。

[0045]

实施例中所有原料来源:

[0046]

液体环氧树脂:双酚a环氧树脂(npel128),南亚环氧树脂(昆山)有限公司。

[0047]

多官能团特种环氧树脂:三羟甲基丙烷三缩水甘油醚、丙三醇三缩水甘油醚和季戊四醇四缩水甘油醚,上海凯茵化工有限公司。

[0048]

缩水甘油酯:甲基丙烯酸缩水甘油酯、己二酸二缩水甘油酯和二聚酸二缩水甘油酯,安徽新远科技有限公司。

[0049]

偶联剂kh-560:南京经天纬化工有限公司。

[0050]

油基伯胺:上海阿拉丁生化科技股份有限公司。

[0051]

扩链固化控制剂:2,2-二(4-羟基苯基)丙烷、2,2-二(4-羟基苯基)丁烷和4,4二羟基二苯基甲烷,国药集团化学试剂有限公司。

[0052]

抗氧化剂(1290):韩国松原产业株式会社。

[0053]

以下实施例中,热变形温度(hdt)由fywk-300热变形、维卡温度测定仪测定,参照标准astm d648或gb/t 1634.2。

[0054]

粘轮测试方法参照《道路标线用涂料不粘胎时间测定仪(jtt996-2015)》,测试温度设定为70℃,模拟夏季高温情况下钢桥面施工最高温度。

[0055]

(1)将试样涂布于钢片(200mm

×

100mm

×

3mm)上,涂成与钢片的短边平行在长边中心处成一条80mm宽的带状,涂膜厚度按洒布量(0.5kg/m2)折算,在常温下养生至试样表干。

[0056]

(2)将粘轮测试仪、表干后的防水粘结层材料放在烘箱里,放在指定温度的烘箱中

静置4小时以上。

[0057]

(3)两手持测定仪手柄将测定仪从坡道上移过漆膜,测量车轮上防水粘结层材料残留的长度(为了方便计量,本防水粘结层材料测试时注入微量黑色颜料)。

[0058]

结果计算:δ=c/l

×

100%

[0059]

式中:δ—粘轮率;c—防水粘结层材料残留长度,cm;l—粘轮测试仪橡胶圈周长,cm。其中粘轮率小于10%判定为不粘轮。

[0060]

钢桥面防水粘结层材料的性能检测参照《公路钢桥面铺装设计与施工技术规范》(jtg/t 3364-02-2019)。

[0061]

实施例1

[0062]

一种钢桥面防水粘结层材料,按照下表1所示质量份数组成:

[0063]

表1实施例1各组分含量

[0064][0065]

所述钢桥面防水粘结层材料的制备流程如下:

[0066]

(1)将100份npel128环氧树脂加热至55℃后添加20份三羟甲基丙烷三缩水甘油醚(粘度为150mpa

·

s;环氧值为0.73)、8份甲基丙烯酸缩水甘油酯和 1份偶联剂kh-560在400r/min转速下搅拌2h得到主剂;

[0067]

(2)将100份油基伯胺升温至65℃,加入20份2,2-二(4-羟基苯基)丙烷与 3份韩国松原1290型抗氧化剂,按1000r/min高速剪切3h后得到固化剂;

[0068]

(3)将主剂与固化剂按照1:1的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0069]

实施例2

[0070]

一种钢桥面防水粘结层材料,按照下表2所示质量份数组成:

[0071]

表2实施例2各组分含量

[0072][0073]

所述钢桥面防水粘结层材料的制备流程如下:

[0074]

(1)将100份npel128环氧树脂加热至65℃后添加25份丙三醇三缩水甘油醚(粘度为320mpa

·

s;环氧值为0.68)、5份二聚酸二缩水甘油酯和2份偶联剂kh-560在600r/min转速下搅拌3h得到主剂;

[0075]

(2)将100份油基伯胺升温至60℃,加入25份2,2-二(4-羟基苯基)丁烷与 1份韩国松原1290型抗氧化剂,按1500r/min高速剪切2h后得到固化剂;

[0076]

(3)将主剂与固化剂按照1:1.1的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0077]

实施例3

[0078]

一种钢桥面防水粘结层材料,按照下表3所示质量份数组成:

[0079]

表3实施例3各组分含量

[0080][0081][0082]

所述钢桥面防水粘结层材料的制备流程如下:

[0083]

(1)将100份npel128环氧树脂加热至60℃后添加30份丙三醇三缩水甘油醚(粘度为690mpa

·

s;环氧值为0.75)、10份己二酸二缩水甘油酯和1份偶联剂kh-560在500r/min转速下搅拌2h得到主剂;

[0084]

(2)将100份油基伯胺升温至60℃,加入35份4,4二羟基二苯基甲烷与5 份韩国松原1290型抗氧化剂,按1200r/min高速剪切2h后得到固化剂;

[0085]

(3)将主剂与固化剂按照1:1的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0086]

实施例4

[0087]

一种钢桥面防水粘结层材料,按照下表4所示质量份数组成:

[0088]

表4实施例4各组分含量

[0089][0090]

所述钢桥面防水粘结层材料的制备流程如下:

[0091]

(1)将100份npel128环氧树脂加热至62℃后添加28份丙三醇三缩水甘油醚(粘度

为320mpa

·

s;环氧值为0.68)、6份二聚酸二缩水甘油酯和2份偶联剂kh-560在550r/min转速下搅拌2.5h得到主剂;

[0092]

(2)将100份油基伯胺升温至60℃,加入30份2,2-二(4-羟基苯基)丁烷与 2份韩国松原1290型抗氧化剂,按1400r/min高速剪切2.2h后得到固化剂;

[0093]

(3)将主剂与固化剂按照1:1的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0094]

实施例5

[0095]

一种钢桥面防水粘结层材料,按照下表5所示质量份数组成:

[0096]

表5实施例5各组分含量

[0097][0098][0099]

所述钢桥面防水粘结层材料的制备流程如下:

[0100]

(1)将100份npel128环氧树脂加热至60℃后添加22份丙三羟甲基丙烷三缩水甘油醚(粘度为150mpa

·

s;环氧值为0.73)、9份甲基丙烯酸缩水甘油酯和1份偶联剂kh-560在500r/min转速下搅拌2h得到主剂;

[0101]

(2)将100份油基伯胺升温至60℃,加入24份4,4二羟基二苯基甲烷与4 份韩国松原1290型抗氧化剂,按1200r/min高速剪切2h后得到固化剂;

[0102]

(3)将主剂与固化剂按照1:1.2的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0103]

对比例1

[0104]

一种钢桥面防水粘结层材料,按照下表6所示质量份数组成:

[0105]

表6对比例1各组分含量

[0106][0107]

所述钢桥面防水粘结层材料的制备流程如下:

[0108]

(1)将100份npel128环氧树脂加热至55℃后添加20份三羟甲基丙烷三缩水甘油醚(粘度为150mpa

·

s;环氧值为0.73)、8份甲基丙烯酸缩水甘油酯和 1份偶联剂kh-560在

400r/min转速下搅拌2h得到主剂;

[0109]

(2)将100份油基伯胺升温至65℃,加入3份韩国松原1290型抗氧化剂,按1000r/min高速剪切3h后得到固化剂;

[0110]

(3)将主剂与固化剂按照1:0.837(剔除2,2-二(4-羟基苯基)丙烷的量)的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0111]

对比例2

[0112]

一种钢桥面防水粘结层材料,按照下表7所示质量份数组成:

[0113]

表7对比例2各组分含量

[0114][0115]

所述钢桥面防水粘结层材料的制备流程如下:

[0116]

(1)将100份npel128环氧树脂加热至65℃后添加25份丙三醇三缩水甘油醚(粘度为320mpa

·

s;环氧值为0.68)、5份二聚酸二缩水甘油酯和2份偶联剂kh-560在600r/min转速下搅拌3h得到主剂;

[0117]

(2)将100份油基伯胺升温至60℃,加入40份2,2-二(4-羟基苯基)丁烷与 1份韩国松原1290型抗氧化剂,按1500r/min高速剪切2h后得到固化剂;

[0118]

(3)将主剂与固化剂按照1:1.23(增加15份2,2-二(4-羟基苯基)丁烷)的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0119]

对比例3

[0120]

一种钢桥面防水粘结层材料,按照下表8所示质量份数组成:

[0121]

表8对比例3各组分含量

[0122][0123]

所述钢桥面防水粘结层材料的制备流程如下:

[0124]

(1)将100份npel128环氧树脂加热至60℃后添加10份己二酸二缩水甘油酯和1份偶联剂kh-560在500r/min转速下搅拌2h得到主剂;

[0125]

(2)将100份油基伯胺升温至60℃,加入35份4,4二羟基二苯基甲烷与5 份韩国松

原1290型抗氧化剂,按1200r/min高速剪切2h后得到固化剂;

[0126]

(3)将主剂与固化剂按照0.787:1(剔除多官能团特种环氧树脂质量)的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0127]

对比例4

[0128]

一种钢桥面防水粘结层材料,按照下表9所示质量份数组成:

[0129]

表9对比例4各组分含量

[0130][0131]

所述钢桥面防水粘结层材料的制备流程如下:

[0132]

(1)将100份npel128环氧树脂加热至62℃后添加40份丙三醇三缩水甘油醚(粘度为320mpa

·

s;环氧值为0.68)、6份二聚酸二缩水甘油酯和2份偶联剂kh-560在550r/min转速下搅拌2.5h得到主剂;

[0133]

(2)将100份油基伯胺升温至60℃,加入30份2,2-二(4-羟基苯基)丁烷与 2份韩国松原1290型抗氧化剂,按1400r/min高速剪切2.2h后得到固化剂;

[0134]

(3)将主剂与固化剂按照1.088:1(增加多官能团特种环氧树脂的质量)的质量比混合均匀得到所述的钢桥面防水粘结层材料。

[0135]

性能测试:

[0136]

对上述各实施例及对比例产品性能测试,其结果见表10所示。

[0137]

表10各实施例及对比例性能测试结果

[0138]

[0139][0140]

由表10中可见,与实施例1对比可知,对比例1没有添加扩链固化控制剂,其热变形温度达到280℃,虽然粘轮率为0,但是由于固化交联度过高,其断裂伸长率只有89%,小于100%;且与上层混合料的粘结强度只有0.6mpa、0.2mpa,失去了与上面层混合料粘结的作用;

[0141]

与实施例2对比可知,对比例2中添加的扩链固化控制剂达到40份,超过了35份,其热变形温度只有78.1℃,因此粘轮率达到了23.1%,施工时存在粘车轮的风险;断裂伸长率达到了589%,导致其收缩率达到了4.2%,在低温情况下存在开裂风险;

[0142]

与实施例3对比可知,对比例3中虽然添加了扩链固化控制剂,但是没有添加多官能团特种环氧树脂,其热变形温度只有61.7℃,粘轮率高达65.2%,拉伸强度也只有1.3mpa,这是因为缺少了多官能团特种环氧树脂后体系的固化交联度不够;与上层混合料的粘结强度也都小于1mpa,且吸水率达到了0.59%,没有起到防水和粘结的作用;

[0143]

与实施例4对比可知,对比例4中多官能团特种环氧树脂的量增加到40份,大于30份,其热变形温度达到了170.3℃,断裂伸长率也只有105%,这是因为过量的多官能团特种环氧树脂增大了体系的交联密度,与上面层混合料的粘结强度也都小于1mpa,不能起到粘结的作用。

[0144]

本具体实施例仅仅是对本发明的解释,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,其并不是对本发明的限制。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。