1.本发明涉及高分子材料技术领域,具体涉及一种具有核壳结构的超韧聚乳酸基复合材料及其制备方法。

背景技术:

2.环境污染问题和能源枯竭问题一直是困扰人类生存的最大的难题,聚乳酸(简称pla)是一种广受欢迎的可生物降解的脂肪族聚酯,由生物质原料经微生物发酵生产的小分子乳酸聚合而成,其具有可生物降解、可再生、生物相容性好、高机械强度、高熔融温度和易加工等特点。pla在自然界中最终的分解产物为二氧化碳和水,对生态环境没有污染,属于一种绿色环保的聚合物。

3.基于以上固有优势,聚乳酸已经跃升为近几年使用最为频繁的塑料之一,其在生物医学领域常应用于制作手术缝合线、生物仿生材料、组织工程支架材料等造福于人类;在日常生产生活中也应用于包装材料、服装、家用纺织品和汽车内饰品等,应用非常广泛。

4.在工业塑料应用中,pla展现出较高的机械强度,较好的透明性和较容易的加工成型性能;然而pla同时也存在性脆易碎、断裂伸长率低且抗冲击性差等性能缺陷。

5.现有技术中,对pla的增韧改性主要是两种方法:一种是共聚改性,该方法由于原材料来源少,步骤较为复杂,纯度要求高且产量较低,实际应用较难;另一种是共混改性,该方法生产成本低,步骤简单,产率高,是提高韧性最经济有效的方法。

6.目前,pla共混改性主要采用两种增韧体系:一种是新型相容剂界面增容体系,主要是通过在pla基体与增韧剂的两相体系中加入一种新型相容剂,提高pla和增韧剂之间的相容性,从而提高pla材料的抗冲击性能。例如,研究人员发现pla/天然橡胶接枝聚甲基丙烯酸甲酯(nr-g-pmma)/天然橡胶(nr)的三元共混聚合物,nr-g-pmma中pmma段与pla链有很好的相容性,通过nr-g-pmma提高pla与nr间的相容性,其中pla/nr-g-pmma/nr 80/10/10 复合材料的抗冲击强度可以达到91.30 kj/m2,几乎是纯pla抗冲击强度的32倍(具体参见文献:y. k. chen, w. t. wang, d. s. yuan, c. h. xu, l. m. cao, x. q. liang, bio-based pla/nr-pmma/nr ternary thermoplastic vulcanizates with balanced stiffness and toughness: "soft-hard" core-shell continuous rubber phase, in situ compatibilization, and properties. acs sustain. chem. eng. 2018, 6, 6488-6496.)。另一种是立构复合晶界面增容体系。pla有左旋聚乳酸(plla)和右旋聚乳酸(pdla)两种对映异构体,plla与pdla共混可以形成立构复合晶体。立构复合晶体因为分子链堆砌紧密,存在强的氢键作用,具有更高的熔点。该体系主要是通过在界面处形成立构复合晶体,进而提高pla与增韧剂间的界面强度。

7.上述方法虽然一定程度的改善了pla的机械性能,但是仍然不能满足较高拉伸韧性和冲击韧性的应用需求。

技术实现要素:

8.本发明要解决的技术问题是提供一种具有核壳结构的超韧聚乳酸基复合材料,解决现有技术中聚乳酸基复合材料的机械性能不佳的问题。

9.为解决上述技术问题,本发明的技术方案如下:一种具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:70-100份聚乳酸;0-10份右旋聚乳酸;0-20份弹性体a;0-5份弹性体b。

10.优选地,所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物。

11.优选地,所述弹性体a具有如式(ⅰ)所示的结构:(ⅰ)其中,n1的取值范围为5≤n1≤1500。

12.优选地,所述弹性体b为带有羟基或者羧基的聚合物。

13.优选地,所述弹性体b为带羧基的丙烯酸酯类橡胶、带羟基的聚氨酯类橡胶中的一种或多种。

14.优选地,所述带羧基的丙烯酸酯类橡胶为羧基型丙烯酸酯橡胶;所述带羟基的聚氨酯类橡胶为端羟基聚丁二烯基-聚氨酯橡胶。

15.优选地,所述的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:70-75份聚乳酸;10份右旋聚乳酸;10-15份弹性体a;5份弹性体b。

16.本发明还提供一种所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法,包括如下步骤:按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,混炼得到具有核壳结构的超韧聚乳酸基复合材料。

17.优选地,所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法,具体包括如下步骤:按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,以160-220℃的温度,40-500r/min的转速,混炼7-20min,得到所述具有核壳结构的超韧聚乳酸基复合材料。

18.优选地,所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法,还包括压制成型的步骤:将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以160-220℃的温度压制成型。

19.优选地,所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法,还包括预处理的步骤:在混炼前,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别在真空下,以40-100℃的温度预处理8-12 h。

20.本发明的上述方案至少包括以下有益效果:(1)本发明的具有核壳结构的超韧聚乳酸基复合材料,将右旋聚乳酸(pdla)、弹性体a、弹性体b与聚乳酸(pla)反应共混,构建了一系列四元复合材料。在反应共混过程中,pla和pdla与弹性体a上的环氧基团反应,这样可以使弹性体a相在pla基体中能够获得很好

的分散,同时,相比于无机填料,pdla和pla基体间也具有良好的相互作用,在基体中能够获得很好的分散;同时,在高温共混的过程中,弹性体b上的羟基或者羧基与弹性体a上的环氧基团发生反应,使弹性体b与弹性体a形成核壳结构,该核壳结构的弹性体相均匀分散在pla基体中,该核壳结构在受到撞击时,可以通过核-壳界面层或者壳-pla基体界面层吸收能量。弹性体a上的环氧基团同时与pla中的羧基反应形成较强的界面,进一步促进核壳结构的弹性体相在基体中的分散;pla和pdla容易形成立构复合晶,结晶速度快,而且具有较高的熔点,即引入了高熔点的立构复合晶相,立构复合晶的存在对改善pla基体机械力学性能具有较好的促进作用;同时,pla和pdla形成的立构复合晶在弹性体a相的界面处,能够提高界面作用力,形成与聚乳酸基体具有较强界面作用的核壳结构弹性体相。由此,通过同时引入高熔点的立构复合晶相以及与聚乳酸基体具有较强界面作用的核壳结构的弹性体相,利用立构复合晶相和弹性体相间显著的协同效应,大幅度提升聚乳酸复合材料的拉伸韧性和抗冲击强度等机械性能。

21.(2)本发明的具有核壳结构的超韧聚乳酸基复合材料的制备方法,本发明中的右旋聚乳酸、弹性体a和弹性体b易于与聚乳酸熔融共混,制备工艺中原材料来源广泛,成本较低,实际操作简单,极具经济价值和市场潜力。

附图说明

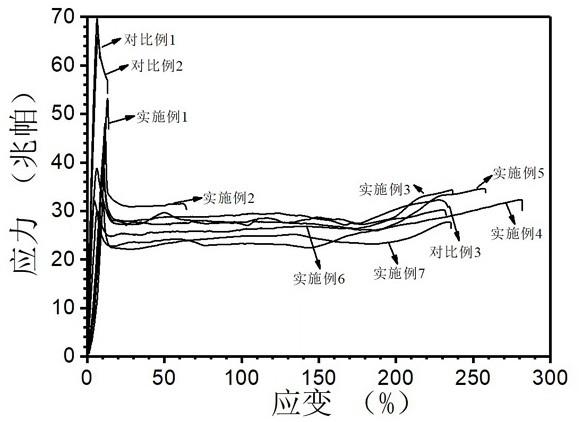

22.图1是本发明的实施例1-7、对比例1-3中聚乳酸基复合材料的应力-应变曲线图的示意图本发明的实施例1-7、对比例1-3中聚乳酸基复合材料的应力-应变曲线图的示意图(x轴应变(%)为0-300范围)。

23.图2是本发明的实施例1-7、对比例1-3中聚乳酸基复合材料的应力-应变曲线图的示意图(x轴应变(%)为0-20范围)。

24.图3是本发明的实施例1-7、对比例1-3中聚乳酸基复合材料的应力-应变曲线图的示意图(x轴应变(%)为0-300范围,其中x轴0-50放大)。

具体实施方式

25.本发明各实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品,不同厂家、型号的原料并不影响本发明技术方案的实施及技术效果的实现。

26.实施例1本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:85份聚乳酸;10份右旋聚乳酸;5份弹性体a;0份弹性体b。

27.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:

(ⅰ)其中,n1的取值范围为5≤n1≤1500。

28.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a,分别置于真空烘箱下,以60℃的温度预处理12 h,由于pla易吸水,通过真空干燥的预处理可去除原料中的水分;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a,混合后加入到密炼机中,以190℃的温度,80r/min的转速,混炼20min,得到所述具有核壳结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以200℃的温度压制成型。

29.实施例2本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:80份聚乳酸;10份右旋聚乳酸;5份弹性体a;5份弹性体b。

30.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:(ⅰ)其中,n1的取值范围为5≤n1≤1500。

31.所述弹性体b为带羧基的丙烯酸酯类橡胶、带羟基的聚氨酯类橡胶中的一种或多种。本实施例中,所述弹性体b为带羧基的丙烯酸酯类橡胶, 具体为羧基型丙烯酸酯橡胶。

32.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别置于真空烘箱下,以80℃的温度预处理10 h,由于pla易吸水,通过真空干燥的预处理可去除原料中的水分;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,混合后加入到密炼机中,以180℃的温度,80r/min的转速,混炼8min,得到所述具有核壳结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以200℃的温度压制成型。

33.实施例3本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:75份聚乳酸;10份右旋聚乳酸;10份弹性体a;5份弹性体b。

34.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:(ⅰ)其中,n1的取值范围为5≤n1≤1500。

35.所述弹性体b为带羧基的丙烯酸酯类橡胶、带羟基的聚氨酯类橡胶中的一种或多种。本实施例中,所述弹性体b为带羧基的丙烯酸酯类橡胶, 具体为羧基型丙烯酸酯橡胶。

36.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别置于真空烘箱下,以100℃的温度预处理8 h,由于pla易吸水,通过真空干燥的预处理可去除原料中的水分;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,混合后加入到密炼机中,以190℃的温度,500r/min的转速,混炼10min,得到所述具有核壳结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以200℃的温度压制成型。

37.实施例4本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:70份聚乳酸;10份右旋聚乳酸;15份弹性体a;5份弹性体b。

38.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:(ⅰ)其中,n1的取值范围为5≤n1≤1500。

39.所述弹性体b为带羧基的丙烯酸酯类橡胶、带羟基的聚氨酯类橡胶中的一种或多种。本实施例中,所述弹性体b为带羧基的丙烯酸酯类橡胶, 具体为羧基型丙烯酸酯橡胶。

40.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,将所述聚乳酸、

所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别在真空下,以60℃的温度预处理8 h,以干燥各原料;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,混合后加入到密炼机中,以200℃的温度,150r/min的转速,混炼8min,得到所述具有核壳结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以200℃的温度压制成型。

41.实施例5本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:70份聚乳酸;10份右旋聚乳酸;15份弹性体a;5份弹性体b。

42.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:(ⅰ)其中,n1的取值范围为5≤n1≤1500。

43.所述弹性体b为带羧基的丙烯酸酯类橡胶、带羟基的聚氨酯类橡胶中的一种或多种。本实施例中,所述弹性体b为带羟基的聚氨酯类橡胶,具体为端羟基聚丁二烯基-聚氨酯弹性体。

44.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别在真空下,以60℃的温度预处理8 h,以干燥各原料;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,混合后加入到密炼机中,以200℃的温度,150r/min的转速,混炼8min,得到所述具有核壳结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以200℃的温度压制成型。

45.实施例6本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:75份聚乳酸;5份右旋聚乳酸;15份弹性体a;5份弹性体b。

46.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:

(ⅰ)其中,n1的取值范围为5≤n1≤1500。

47.所述弹性体b为带羧基的丙烯酸酯类橡胶、带羟基的聚氨酯类橡胶中的一种或多种。本实施例中,所述弹性体b为带羧基的丙烯酸酯类橡胶, 具体为羧基型丙烯酸酯橡胶。

48.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别在真空下,以60℃的温度预处理8h,以干燥各原料;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,混合后加入到密炼机中,以220℃的温度,300r/min的转速,混炼15min,得到所述具有核壳结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以220℃的温度压制成型。

49.实施例7本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:75份聚乳酸;5份右旋聚乳酸;15份弹性体a;5份弹性体b。

50.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:(ⅰ)其中,n1的取值范围为5≤n1≤1500。

51.所述弹性体b为带羧基的丙烯酸酯类橡胶、带羟基的聚氨酯类橡胶中的一种或多种。本实施例中,所述弹性体b为带羟基的聚氨酯类橡胶,具体为端羟基聚丁二烯基-聚氨酯弹性体。

52.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别在真空下,以60℃的温度预处理8 h,以干燥各原料;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,混合后加入到密炼机中,以200℃的温度,150r/min的转速,混炼8min,得到所述具有核壳

结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以200℃的温度压制成型。

53.实施例8本实施例的具有核壳结构的超韧聚乳酸基复合材料,包括如下重量份的原料:100份聚乳酸;1份右旋聚乳酸;1份弹性体a;1份弹性体b。

54.所述弹性体a为带有甲基丙烯酸缩水甘油酯基团的聚合物,具体具有如式(ⅰ)所示的结构:(ⅰ)其中,n1的取值范围为5≤n1≤1500。

55.本实施例中,所述弹性体b为按照1:1的重量比混合的带羧基的丙烯酸酯类橡胶与带羟基的聚氨酯类橡胶。所述带羧基的丙烯酸酯类橡胶为羧基型丙烯酸酯橡胶,所述带羟基的聚氨酯类橡胶为端羟基聚丁二烯基-聚氨酯弹性体。

56.本实施例所述的具有核壳结构的超韧聚乳酸基复合材料的制备方法如下:(1)按照选定的重量份取聚乳酸、右旋聚乳酸、弹性体a、弹性体b,将所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,分别在真空下,以40℃的温度预处理8 h;(2)将步骤(1)中得到的所述聚乳酸、所述右旋聚乳酸、所述弹性体a、所述弹性体b,以160℃的温度,40r/min的转速,混炼7min,得到所述具有核壳结构的超韧聚乳酸基复合材料;(3)将混炼后得到所述具有核壳结构的超韧聚乳酸基复合材料送入真空压膜机中,以160℃的温度压制成型。

57.需要说明的是,对于实现本发明的目的而言,步骤(1)的预处理、步骤(3)中的压制成型不是制备所述所述具有核壳结构的超韧聚乳酸基复合材料的必要步骤,本领域技术人员可以根据实际情况进行省略或调整。

58.需要说明的是,对于实现本发明的目的而言,所述弹性体b的选择并不唯一,只要能够带有羟基或者羧基,进而能与弹性体a上的环氧基团发生反应即可。本领域技术人员可以根据实际情况选择适宜的原料。

59.对比例1本对比例中采用与实施例4中相同的原料,区别仅在于:原料中不包括右旋聚乳酸、弹性体a、弹性体b,仅包括100重量份的聚乳酸。

60.本对比例中的聚乳酸材料采用与实施例4相同的工艺条件进行制备,具体包括如下步骤:(1)按照选定的重量份取聚乳酸,在真空下,以60℃的温度预处理8 h,以干燥原料;

(2)将步骤(1)中得到的所述聚乳酸加入到密炼机中,以200℃的温度,150r/min的转速,混炼8min,得到聚乳酸材料;(3)将混炼后得到所述聚乳酸材料送入真空压膜机中,以200℃的温度压制成型。

61.对比例2本对比例中采用与实施例4中相同的原料,区别仅在于:原料中不包括弹性体a、弹性体b,仅包括90重量份的聚乳酸、10重量份的右旋聚乳酸。

62.本对比例中的聚乳酸材料采用与实施例4相同的工艺条件进行制备,具体包括如下步骤:(1)按照选定的重量份取聚乳酸、右旋聚乳酸,在真空下,以60℃的温度预处理8 h,以干燥原料;(2)将步骤(1)中得到的所述聚乳酸、右旋聚乳酸加入到密炼机中,以200℃的温度,150r/min的转速,混炼8min,得到聚乳酸材料;(3)将混炼后得到所述聚乳酸材料送入真空压膜机中,以200℃的温度压制成型。

63.对比例3本对比例中采用与实施例4中相同的原料,区别仅在于:原料中不包括右旋聚乳酸、弹性体b,仅包括80重量份的聚乳酸、20重量份的弹性体a。

64.本对比例中的聚乳酸材料采用与实施例4相同的工艺条件进行制备,具体包括如下步骤:(1)按照选定的重量份取聚乳酸、弹性体a,在真空下,以60℃的温度预处理8 h,以干燥原料;(2)将步骤(1)中得到的所述聚乳酸、弹性体a加入到密炼机中,以200℃的温度,150r/min的转速,混炼8min,得到聚乳酸材料;(3)将混炼后得到所述聚乳酸材料送入真空压膜机中,以200℃的温度压制成型。

65.效果对比例为验证本发明所述的具有核壳结构的超韧聚乳酸基复合材料的技术效果,进行以下试验:取实施例1-8、对比例1-3中制备得到的具有核壳结构的超韧聚乳酸基复合材料或聚乳酸材料,分别按照iso 527-1测试标准和iso 179-1测试标准进行拉伸性能测试和抗冲击性能测试。

66.经实验,结果如下:

另外,图1、2、3所示为本发明的实施例1-7、对比例1-3中聚乳酸基复合材料的应力-应变曲线图的示意图。

67.从实验结果可以看出,实施例1中,在pdla含量为10%的聚乳酸基复合材料中,添加5%的弹性体a对复合材料的机械性能影响不大;而实施例3中,添加10%的弹性体a和5%弹性体b后,该聚乳酸基复合材料的断裂伸长率提高到237.0%,拉伸韧性提高到67.9 mj/m

³

,抗冲击强度提升到30.1 kj/m2。对比例3中,当未添加pdla时,只含有20%的弹性体a时,聚乳酸基复合材料的断裂伸长率高达233.1%,是纯聚乳酸的29倍,拉伸韧性高达66.5 mj/m3,抗冲击强度可达38.5kj/m2。实施例4和实施例5中,在聚乳酸中同时添加了10%的pdla、15%的弹性体a和5%的弹性体b时,该生物基高韧性高强度聚乳酸复合材料的断裂伸长率仍高达281.7%和248.6%,拉伸韧性依旧能达到71.3mj/m

³

和69.1mj/m

³

,同时抗冲击强度巨幅提升到75.6kj/m2和45.3mj/m2。可以明显看出,在添加少量pdla的情况下,与pla基体形成立构复合晶体,立构复合晶对聚乳酸复合材料冲击强度的提升有很大作用;在弹性体a、弹性体b和pdla同时存在的情况下,引入高熔点的立构复合晶相以及与聚乳酸基体具有较强界面作用的核壳结构的弹性体相,利用立构复合晶相和弹性体相间显著的协同效应,聚乳酸复合材料的断裂伸长率、拉伸韧性和冲击强度均得到极大的提升。由实施例2-8的对比可知,立构复合晶相和弹性体相间的协同效应在实施例4的配比下最为显著。

68.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。