1.本发明属于改性塑料技术领域,特别涉及一种碳酸钙改性植物纤维复合材料的制备方法。

背景技术:

2.随着工业化进程的加快,研究开发性能多样的复合材料成为材料领域学者的聚焦点。几十年来,国内外研究学者通过实验测试,探索研究了纤维增强复合材料的结构与性能等问题。相比较于传统纤维,天然纤维优势显著,植物纤维增强热塑性聚合物因具有环保、质轻、尺寸稳定性高、加工性能好、成本低等优点,而广泛应用于汽车工业、航空器、室内装饰材料及日常生活等诸多领域。

3.然而,纤维本身具有的多孔性,其在复合材料中的分散性以及界面相容性限制了植物纤维增强热塑性聚合物的发展和使用。纤维的极性较强,纤维和聚合物共混时两物相容性较差,结合力变弱,从而复合材料的机械性能较差。纳米caco3是一种新型超细固体材料,具有填充、沿裂隙或孔隙生长的特点,而采用制浆工艺获取的植物纤维在去除木质素和半纤维素时,细胞壁表面会产生很多微孔,纳米caco3可弥补植物纤维表面微孔结构,起到刚性粒子填充作用,可起到铆钉点作用,增强了纤维与聚丙烯的界面相容性,减少“空穴”效应。

4.中国专利cn111516073a提供了一种竹纤维模塑复合材料的制备方法,通过将竹片碾压至松散状后,浸入至纳米碳酸钙溶液中,加螯合剂,闪爆处理,得到改性竹纤维粗品。中国专利cn109181335a提供了一种晶须增强植物纤维复合材料,将碳酸钙晶须作填充物与植物纤维粉混合填充树脂,能够阻止裂纹扩展,通过界面可塑性形变起到加速冲击能量耗散的作用,以此达到增强的目的。中国专利cn106182298a提供了一种纳米碳酸钙原位改性竹材的制备方法。利用超声和真空负压辅助浸注含碳酸钙前驱体的水溶液,使钙离子和碳酸二甲酯深度渗透到竹材内部,进而通过调节溶液的ph值原位生成碳酸钙。中国专利cn106273988a提供了一种碳酸钙原位改性竹纤维复合材料的制备方法。采用复分解反应的离子溶液原位合成方法,添加改性剂和分散剂等,成功在竹纤维表面形成 caco

3 纳米及亚微米级颗粒,填充后极大地提高了聚丙烯薄膜的综合力学性能,且具有稳定且优异的热学和流变性能。以上碳酸钙改性植物纤维应用于填充树脂材料,主要将caco3颗粒和纤维浆料共混搅拌,通过机械黏附作用,使其进入并附着在细胞壁孔隙及细胞腔内。发展原位沉淀caco3加填植物纤维工艺则是伴随着化工领域的caco3合成工艺发展而来,植物纤维悬浮液成为caco3晶体的合成场所。但多采用复分解方法,碳酸钙颗粒较大,且附着量少。闪爆技术,分散剂、偶联剂等的投加使生产成本增加,且给塑料制品带来环保、健康危害。

技术实现要素:

5.针对上述现有技术的不足,本发明的目的在于提出一种基于碳化反应的碳酸钙原位改性植物纤维新材料的制备方法;本发明方法不仅实现了天然资源的废物利用,并且能

极大提升植物纤维的填充性能。本发明的技术方案具体介绍如下。

6.一种碳酸钙原位改性植物纤维材料的制备方法,具体步骤如下:(1)将植物纤维于烘箱内烘干,经高速破碎机粉碎,筛分成不同粒径的产品。所得产品在h2o2( 质量分数为30% ) 和ch3cooh配制的混合溶液中浸泡后,离析出单根纤维,再用去离子水漂洗至无酸味,烘干保存;(2)将步骤(1)得到的植物纤维经氢氧化钙溶液超声预处理一段时间后,氢氧化钙溶液透过纤维表面,进入细胞腔内部,并在纤维表面充分浸润;(3)将步骤(2)得到的混合溶液移入高压反应釜中通二氧化碳气体,搅拌条件下反应至体系ph为6~7,得到碳酸钙改性植物纤维;(4)将经步骤(3)中所得的碳酸钙改性植物纤维用去离子水漂洗,离心过滤,烘干,得到改性填料;(5)将改性填料与聚丙烯进行共混,在一定挤出温度、注塑温度下进行挤塑成型,得到碳酸钙/植物纤维/聚丙烯复合材料。

7.上述步骤(1)中,所述植物纤维原料包括油菜杆纤维、秸秆纤维、木材纤维、稻壳纤维、蔗渣纤维、竹纤维中的至少一种;筛分植物纤维目数为60~200目;烘干温度为75-85℃。

8.上述步骤(1)中,离析温度为20℃~120℃,离析时间为10-15h,混合溶液中,30wt%h2o2溶液与ch3cooh体积比为1 : 1,植物纤维与混合溶液的投料比为0.1:1~0.5:1 g/ml。

9.上述步骤(2)中,碱溶液为浓度为4~40%的氢氧化钙溶液,超声波频率为20khz,功率为100w,超声预处理时间为10~30h。

10.上述步骤(3)中反应釜中二氧化碳气体压力为1~10mpa,搅拌速率200~900r/min。

11.上述步骤(4)中,所得碳酸钙改性植物纤维改性填料中碳酸钙:植物纤维的质量比值为1:1~15:1,烘干温度为75-85℃。

12.上述步骤(5)中,改性填料和聚丙烯混合的质量比为1:1.5~1:20。优选的,质量比为1:2~1:10。

13.上述步骤(5)中,采用双螺旋挤出机进行挤出,并注塑成型,挤出温度为170℃,螺旋杆的转速为75~100r/min,注塑温度为180℃。

14.和现有技术相比,本发明的有益效果在于:1、在氢氧化钙浸渍植物纤维的过程中,大量有机质被释放到体系中,部分氢氧化钙溶液会透过植物细胞表面进入纤维细胞腔内,当向体系通二氧化碳气体时,细胞腔内与体系溶液中均能产生碳酸钙,同时大量有机质作为晶型控制剂诱导碳酸钙的生成,体系最终为弱酸性环境,最终形成一种介于有机~无机之间的碳酸钙改性植物纤维复合材料;碳酸钙改性植物纤维与聚丙烯相容性较好,碳酸钙改性植物纤维增强聚丙烯具有优良的力学性能;2、本发明利用高压搅拌环境所得的碳酸钙均为微纳米级别,纳米碳酸钙生长于植物纤维内部、以及纤维表面,增加了纤维与caco3之间的界面结合力,同时降低了纳米材料的团聚问题,因而可以降低因填料增加对基体的强度影响;3、部分纳米碳酸钙可生长于植物纤维内部,能对纤维起到支撑、补强作用;4、本发明采用纳米碳酸钙原位改性植物纤维的方式填充聚丙烯复合材料,同时具有了较高的刚性与韧性;

5、植物纤维产量大,分布广,是良好的可再生资源。利用碳酸钙改性植物纤维增强增韧聚丙烯,相较于其他同类型产品,所需原材料成本大大降低,具有良好的市场应用前景。

15.以上,本发明方法简单有效,通过对碳化反应体系不同条件的控制而制备成的木塑复合材料的力学性能优异。聚丙烯作为通用塑料,与植物纤维、碳酸钙混合后,具有绿色环保的降碳减排作用,同时可降低复合材料成本,具有可观的经济效益。

附图说明

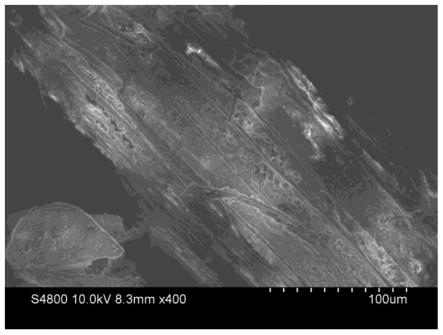

16.图1是实施例1通过生长了碳酸钙的植物纤维的扫描电镜(sem)图。

17.图2是实施例1碳酸钙改性后的植物纤维改性填料中碳酸钙的扫描电镜(sem)图。

具体实施方式

18.下面结合附图说明对本发明的实施例作进一步详细说明,但本发明的保护范围不限于下述的实施例。

19.下列实施例中碳酸钙改性植物纤维填充聚丙烯的制备方法为:(1)烘干后得到的改性填料与聚丙烯进行高速共混,采用双螺旋挤出机进行挤出,挤出温度为170℃,螺旋杆的转速为75~100r/min。

20.(2)并注塑成标准样板条,注塑温度为180℃,之后室温冷却48h后获得制品。

21.实施例1将油菜杆纤维于80℃烘箱内烘干,经高速破碎机粉碎,筛分成60~80目的产品。所得产品在等体积的h2o2( 质量分数为30% ) 和ch3cooh配制的混合溶液中,油菜杆纤维与混合溶液的投料比为0.1:1 g/ml,于60℃温度下浸泡约12h后,离析出单根纤维,再用去离子水漂洗至无酸味,烘干保存。将得到的植物纤维浸泡到10%氢氧化钙溶液中,在超声波频率为20khz,功率为100w的超声条件下预处理10h,再移入高压反应釜中通2mpa二氧化碳气体,同时以500r/min的搅拌速度反应至体系ph为6~7。将所得的碳酸钙改性油菜杆纤维复合材料用去离子水漂洗,离心过滤,在60℃的温度下烘干,碳酸钙:植物纤维的质量比值为15:1;将150重量份的改性填料与350重量份的聚丙烯进行高速共混1~2min, 采用双螺旋挤出机进行挤出,注塑成型,采用万能材料试验机、摆臂式冲击测试仪对制品进行力学性能测试,结果见表1。

22.实施例2将竹纤维于80℃烘箱内烘干,经高速破碎机粉碎,筛分成180~200目的产品。所得产品在等体积的h2o2( 质量分数为30% ) 和ch3cooh配制的混合溶液中,竹纤维与混合溶液的投料比为0.15:1 g/ml,于120℃温度下浸泡约10h后,离析出单根纤维,再用去离子水漂洗至无酸味,烘干保存。将得到的植物纤维浸泡到4%氢氧化钙溶液中,在超声波频率为20khz,功率为100w的超声条件下预处理30h,移入高压反应釜中通10mpa二氧化碳气体,同时以200r/min的搅拌速度反应至体系ph为6~7。将所得的碳酸钙改性植物纤维复合材料用去离子水漂洗,离心过滤,在60℃的温度下烘干。碳酸钙:植物纤维的质量比值为5:1,将150重量份的改性填料与350重量份的聚丙烯进行高速共混1~2min, 采用双螺旋挤出机进行挤出,注塑成型。

23.实施例3将秸秆植物纤维于80℃烘箱内烘干,经高速破碎机粉碎,筛分成100~120目的产品。所得产品在h2o2( 质量分数为30% ) 和ch3cooh配制的混合溶液中,秸秆纤维与混合溶液的投料比为0.3:1 g/ml,于60℃温度下浸泡约15h后,离析出单根纤维,再用去离子水漂洗至无酸味,烘干保存。将得到的秸秆纤维浸泡到30%氢氧化钙溶液中,在超声波频率为20khz,功率为100w的超声条件下预处理30h后,移入高压反应釜中通5mpa二氧化碳气体反应,并以900r/min的搅拌速度反应至体系ph为6~7。将所得的碳酸钙改性植物纤维复合材料用去离子水漂洗,离心过滤,在60℃的温度下烘干。碳酸钙:植物纤维的质量比值为1:1,将150重量份的改性填料与350重量份的聚丙烯进行高速共混1~2min, 采用双螺旋挤出机进行挤出,注塑成型。

24.实施例4其与实施例1步骤基本相同,唯一区别在于:将25重量份的改性填料与475重量份的聚丙烯进行高速共混1~2min。

25.获得的注塑成型制品的力学性能结果见表1。

26.实施例5其与实施例1的步骤基本相同,唯一区别在于:将50份的改性填料与450份的聚丙烯进行高速共混1~2min。

27.获得的注塑成型制品的力学性能结果见表1。

28.实施例6其与实施例1的步骤基本相同,唯一区别在于:将100份的改性填料与400份的聚丙烯进行高速共混1~2min。

29.获得的注塑成型制品的力学性能结果见表1。

30.实施例7其与实施例1的步骤基本相同,唯一区别在于:将200份的改性填料与300份的聚丙烯进行高速共混1~2min。

31.获得的注塑成型制品的力学性能结果见表1。

32.对比例1 将纯聚丙烯粒子注塑成型后,采用万能材料试验机、摆臂式冲击测试仪对制品进行力学性能测试,结果见表1。

33.对比例2其与实施例1的步骤基本相同,区别仅在于,加入到10%氢氧化钙溶液的植物纤维通过下述方法获得:将植物纤维于80℃烘箱内烘干,经高速破碎机粉碎,筛分成60~80目的产品。所得产品用去离子水浸泡12h漂洗干净,气干保存。

34.获得的注塑成型制品的力学性能结果见表1。

35.对比例3其与实施例1的步骤基本相同,区别仅在于,将得到的植物纤维浸泡到10%氢氧化钙溶液中后,未经超声预处理,直接移入高压反应釜中通2mpa二氧化碳气体。

36.获得的注塑成型制品的力学性能结果见表1。

37.表 1 实施例1,4~7及对比例 1~3 力学性能测试结果

从表1中可以看出实施例1的力学性能综合优于对比例2、3,可以解释为经h2o2( 质量分数为30% ) 和ch3cooh配制的混合溶液处理过的植物纤维,部分糖类、木质素等有机质被水解去除,纤维表面更加粗糙。经氢氧化钙溶液超声预处理10h相较于未经氢氧化钙溶液超声预处理的植物纤维,其中的糖类、木质素等有机质被水解的量更多,纤维细胞腔内孔隙度越高,纤维表面更粗糙,氢氧化钙溶液能够渗透进入纤维细胞孔隙中,为碳酸钙生长提供更多的反应位点,这样碳酸钙与纤维的结合力增强,不容易流失。

38.本发明中,caco3是一种新型超细固体材料,具有填充、沿裂隙或孔隙生长的特点,在去除木质素和半纤维素时,细胞壁表面会产生很多微孔,纳米caco3可弥补植物纤维表面微孔结构,起到刚性粒子填充作用,减少“空穴”效应。纤维表面和细胞腔内原位合成caco3颗粒,纤维表面附着的纳米caco3颗粒可起到铆钉点作用,增强了纤维与聚丙烯的界面相容性。

39.碳酸根离子与钙离子发生共沉淀,在孔隙度大、表面粗糙的纤维表面生成碳酸钙结晶体,纤维类似于“钢筋结构”,而碳酸钙结晶体类似于“混凝土”,纤维上碳酸钙结晶体的形成显著增强了聚丙烯的力学强度。结合图1和图2 ,可以看出,纤维表面粗糙、孔隙率较大,通过eds扫描可以看出其表面附着许多碳酸钙结晶体,从而实现二者的有机结合。从表1中可以看出实施例1的力学性能综合优于实施例4、5、6、7,随着填料填充量的增加,聚丙烯复合材料的力学性能先逐步增加,实施例1的力学性能参数最优,而实施例8的力学性能却出现下降,可以解释为碳酸钙可生长于植物纤维内部,能对纤维起到支撑、补强作用,同时能增加纤维与caco3之间的界面结合力,高压气氛下反应终止在弱酸性环境,最终形成一种介于有机~无机之间的碳酸钙改性植物纤维复合材料,可以一定程度上降低纳米材料的团聚问题,但当填充量过于大时,由于填料间存在团聚现象,出现力学性能下降的趋势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。