1.本发明涉及磁悬浮车技术领域,更具体地,涉及一种从动轮、驱动轮及车轮系统。

背景技术:

2.车轮系统是汽车的行走部件,车轮系统包括车轮、轮胎、轮辋及轮辐总成,车轮安装于车轴上,车轮通过轮辐总成支撑轮辋,轮辋上安装轮胎,从而使车轮系统在车轴上进行滚动,推动汽车前行。车轮系统设计同质化严重,选择少。

3.因此,需要一种从动轮、驱动轮及车轮系统,来解决上述问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提出一种从动轮、驱动轮及车轮系统,来解决现有的车轮系统同质化严重、选择少的问题。

5.基于上述目的本发明提供的一种从动轮,包括:

6.轮辋,所述轮辋沿轴向方向的相对两侧分别环设有第一转子模块和第二转子模块;所述轮辋的外环部套设连接有轮胎,所述轮辋的内环部环设有限位结构;

7.车轮轮架,所述轮辋环设在所述车轮轮架外,所述车轮轮架沿轴向方向的相对两侧分别环设有第一定子模块和第二定子模块;所述车轮轮架外设置有配合所述限位结构使用的支撑结构;

8.所述第一定子模块和所述第二定子模块均处于通电状态时,所述支撑结构与所述限位结构之间具有环向间隙,所述轮辋与所述车轮轮架能够相对转动;

9.所述第一定子模块和所述第二定子模块均处于断电状态时,所述支撑结构与所述限位结构抵接。

10.可选地,所述支撑结构与所述限位结构之间设置有缓冲层。

11.可选地,从动轮还包括:第一距离传感器,所述第一距离传感器设置在所述车轮轮架上,且用于监测所述轮辋与所述车轮轮架之间的轴向距离;

12.和/或第二距离传感器,所述第二距离传感器设置在所述车轮轮架上,且用于监测所述轮辋与所述车轮轮架之间的径向距离;

13.和/或轮速传感器,所述轮速传感器设置在所述车轮轮架上,且用于监测所述轮辋的轮速。

14.可选地,从动轮还包括:安装板,所述安装板设置在所述车轮轮架上,所述安装板上设置有悬架结构安装部和转向结构安装部。

15.可选地,所述轮辋上设置有制动结构。

16.本发明还提供的一种驱动轮,包括:

17.如上述的从动轮;

18.第三转子模块,所述第三转子模块设置在轮辋上,且位于所述第一转子模块和所述第二转子模块之间;

19.第三定子模块,所述第三定子模块设置在车轮轮架上,且位于所述第一定子模块和所述第二定子模块之间。

20.可选地,所述轮辋的内环部环设有支撑面,所述支撑面沿轴向方向依次设置的第一倾斜支撑面、连接面和第二倾斜支撑面,所述第一倾斜支撑面和所述第二倾斜支撑面分别与所述轮辋相对两侧边沿连接,所述第一转子模块、所述第三转子模块和所述第二转子模块分别连接在所述第一倾斜支撑面、所述连接面和所述第二倾斜支撑面。

21.可选地,所述轮辋和所述车轮轮架之间设置有腔体,所述腔体包括依次设置的第一腔体、第二腔体和第三腔体,所述第一定子模块、所述第三定子模块和所述第二定子模块分别设置在所述第一腔体、所述第二腔体和所述第三腔体内。

22.可选地,所述驱动轮包括第一距离传感器,所述第一距离传感器设置在所述第三定子模块上;

23.和/或第二距离传感器,所述第二距离传感器设置在所述第一定子模块或所述第二定子模块上;

24.和/或轮速传感器,所述轮速传感器设置在所述第三定子模块上。

25.本发明还提出一种车辆,所述车辆包括至少一个如上述的驱动轮。

26.从上面所述可以看出,本发明提供的从动轮、驱动轮及车轮系统,与现有技术相比,具有以下优点:采用上述从动轮,通过加持磁力控制车轮轮架与轮辋之间的间隙,实现轮辋与车轮轮架的相对转动,使得从动轮能够平稳行驶;采用磁悬浮方式驱动从动轮,能够提高动力传递效率;通过提升车轮产品的多样性,避免同质化,能够提高竞争力,提供全新的驾乘体验和驾驶乐趣。

附图说明

27.通过下面结合附图对其实施例进行描述,本发明的上述特征和技术优点将会变得更加清楚和容易理解。

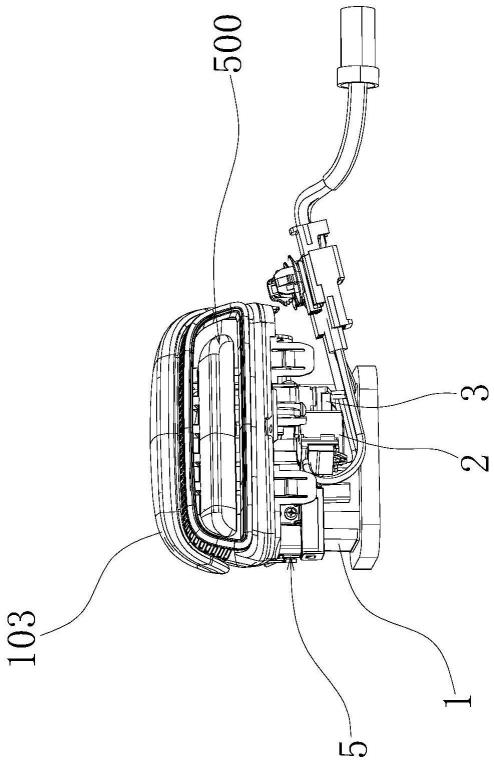

28.图1为本发明具体实施例中采用的车轮系统的从动轮的示意图。

29.图2为图1所示的从动轮的侧视图。

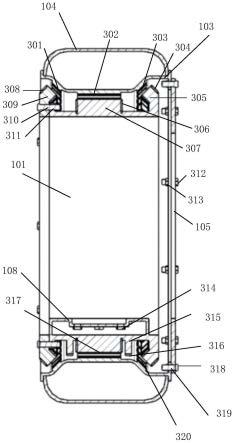

30.图3为图2所示的从动轮的a-a剖视图。

31.图4为图1所示的从动轮的另一侧视图。

32.图5为本发明具体实施例中采用的车轮系统的驱动轮的示意图。

33.图6为图5所示的从动轮的b-b剖视图。

34.其中附图标记:

35.101、车轮轮架;102、定子模块;103、轮辋;104、轮胎;105、制动盘;106、悬架安装孔;107、转向安装孔;108、安装板;301、第一转子模块;302、第三转子模块;303、第二转子模块;304、第二定子绕组;305、第二定子铁芯;306、第三定子绕组;307、第三定子铁芯;308、第一定子绕组;309、第一定子铁芯;310、基座安装孔;311、轮架安装孔;312、螺栓;313、螺母;314、底面螺母;315、支撑凸台;316、橡胶;317、轮速传感器;318、轮辋安装孔;319、制动盘安装孔;320、距离传感器。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向。使用的词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

37.图1为本发明具体实施例中采用的车轮系统的从动轮的示意图。图2为图1所示的从动轮的侧视图。图3为图2所示的从动轮的a-a剖视图。图4为图1所示的从动轮的另一侧视图。如图1至图4所示,车轮系统包括轮辋103、车轮轮架101和电源(未示出)。

38.轮辋103沿轴向方向的相对两侧分别环设有第一转子模块301和第二转子模块302;轮辋103的外环部套设连接有轮胎104,轮辋103的内环部环设有限位结构;

39.轮辋103环设在车轮轮架101外,车轮轮架101沿轴向方向的相对两侧分别环设有第一定子模块和第二定子模块;车轮轮架101外设置有配合限位结构使用的支撑结构;

40.第一定子模块和第二定子模块均处于通电状态时,支撑结构与限位结构之间具有环向间隙,轮辋103与车轮轮架101能够相对转动;

41.第一定子模块和第二定子模块均处于断电状态时,支撑结构与限位结构抵接。

42.装配时,轮胎104安装到轮辋103的外环部,轮辋103的内环部环设在车轮轮架101的外环部,其中,第一转子模块301和第一定子模块相对且间隔设置,第二转子模块302和第二定子模块相对且间隔设置;支撑结构位于车轮轮架101的最低处,支撑结构与限位结构接触设置。第一定子模块和第二定子模块均处于通电状态时,第一定子模块与第一转子模块301同极相斥,第二定子模块与第二转子模块302同极相斥,第一定子模块与第一转子模块301之间的间隙增加,同时第二定子模块与第二转子模块302之间的间隙增加,车轮轮架101因磁力悬浮,使得轮辋103与车轮轮架101之间具有环向间隙,支撑结构与限位结构之间具有环向间隙,轮辋103与车轮轮架101能够相对转动,使得车辆能够平稳行驶;第一定子模块和第二定子模块均处于断电状态时,磁力消失,车轮轮架101不再悬浮,在重力作用下落下,支撑结构与限位结构抵接。

43.采用上述从动轮,通过加持磁力控制车轮轮架101与轮辋之间的间隙,实现轮辋103与车轮轮架101的相对转动,使得从动轮能够平稳行驶;采用磁悬浮方式驱动从动轮,能够提高动力传递效率;通过提升车轮产品的多样性,避免同质化,能够提高竞争力,提供全新的驾乘体验和驾驶乐趣。

44.在本技术的一个实施例中,第一转子模块301和第二转子模块302两者呈镜像对称设置,第一定子模块和第二定子模块两者呈镜像对称设置。

45.在本技术的一个实施例中,第一转子模块301和第二转子模块302可采用相同结构,包括但不限于永磁体。第一转子模块301和第二转子模块302分别为第一永磁体和第二永磁体。

46.在本技术的一个实施例中,第一定子模块和第二定子模块可采用相同结构,如采用定子模块102,定子模块102安装在车轮轮架101上,车轮轮架101侧面均匀分布多个轮架安装孔311,定子模块102通过螺栓312穿设基座安装孔310和轮架安装孔311安装在车轮轮架101上。

47.在本技术的一个实施例中,定子模块102包括由定子绕组和定子铁芯组成的定子

组件,第一定子模块包括第一定子绕组308和第一定子铁芯309,第二定子模块包括第二定子绕组304和第二定子铁芯305。

48.在本技术的一个实施例中,支撑结构为支撑凸台315,限位结构为限位凹槽,当第一定子模块和第二定子模块均处于断电状态时,支撑凸台315与限位凹槽相互接触;第一定子模块和第二定子模块均处于通电状态时,在磁力作用下,支撑凸台315与限位凹槽之间距离增加,不再接触,避免支撑凸台315阻碍限位凹槽随着轮辋103转动。

49.在本技术的一个实施例中,支撑结构包括支撑面以及两个在支撑面下方相对设置的支撑腿;限位凹槽包括两个相对设置的凹槽,凹槽内容积大于支撑腿体积;每个支撑腿能够进入对应的凹槽内,当不存在磁力时,支撑面搭接在凹槽上,支撑腿进入凹槽内;当存在磁力时,支撑面被磁力推高,同时支撑腿也随之被推高。

50.在本技术的一个实施例中,轮辋103包括第一连接板,第一连接板的相对两端分别向斜外侧延伸出第一斜板和第二斜板,第一斜板和第二斜板的相对两端分别延伸出第二连接板和第三连接板,第二连接板、第一斜板、第一连接板、第二斜板和第三连接板依次连接形成轮胎104槽,轮胎104套设在轮胎104槽外部;第二连接板和第三连接板的相对两端分别延伸出第一竖板和第二竖板,第一竖板和第二竖板用于限位轮胎104在轮胎104槽上的位置。第一斜板和第二斜板两者背向轮胎104的一侧表面设置有第一转子模块301和第二转子模块302。

51.可选地,支撑结构与限位结构之间设置有缓冲层。缓冲层设置在支撑结构与限位结构的接触面上,如缓冲层可设置在支撑面朝向限位结构一侧,或限位结构朝向支撑面一侧。采用上述缓冲层为支撑结构与限位结构的接触提供缓冲作用,降低冲击力。

52.在本技术的一个实施例中,缓冲层采用橡胶316材料制作而成,橡胶316可以粘接在支撑结构上。

53.为了实时了解车况,可选地,从动轮还包括:第一距离传感器320,第一距离传感器320设置在车轮轮架101上,且用于监测轮辋103与车轮轮架101之间的轴向距离;通过设置第一距离传感器320,能够实时监测轮辋103与车轮轮架101之间的轴向距离,当轴向距离不在预设范围内时,可向控制系统或仪表板发出警告,及时排查,保证行驶安全。

54.和/或第二距离传感器320,第二距离传感器320设置在车轮轮架101上,且用于监测轮辋103与车轮轮架101之间的径向距离;通过设置第二距离传感器320,能够实时监测轮辋103与车轮轮架101之间的径向距离,当径向距离不在预设范围内时,可向控制系统或仪表板发出警告,及时排查,保证行驶安全。

55.和/或轮速传感器317,轮速传感器317设置在车轮轮架101上,且用于监测轮辋的轮速。通过设置轮速传感器317,能够实时监测轮速,当轮速不在预设范围内时,可向控制系统或仪表板发出警告,及时调整,保证行驶安全。

56.在本技术的一个实施例中,从动轮包括:第一距离传感器、第二距离传感器和轮速传感器317,第一距离传感器和轮速传感器317均设置在第三定子模块上,第二距离传感器设置在车轮轮架101的一侧,或者车轮轮架101的两侧均设置有第二距离传感器。

57.在本技术的一个实施例中,第一距离传感器和第二距离传感器可采用相同结构的距离传感器320。

58.为了方便安装,可选地,从动轮还包括:安装板108,安装板108设置在车轮轮架101

上,安装板108上设置有悬架结构安装部和转向结构安装部。安装板108设置在车轮轮架101的内环上,位于车轮轮架101的相对下方,且位于支撑结构的相对上方;悬架结构安装在安装板108的悬架结构安装部上,当从动轮为转向轮时,转向结构安装在安装板108的转向结构安装部上。

59.在本技术的一个实施例中,悬架结构安装部为多个均匀分布在安装板108上的悬架安装孔106,安装板108朝向支撑结构一侧表面设置有多个均匀分布的底面螺母314,底面螺母314与悬架安装孔106一一对应设置;悬架结构通过螺栓312穿设于悬架安装孔106下方的底面螺母314安装在安装板108上。

60.在本技术的一个实施例中,转向结构安装部为设置在安装板108上的转向安装孔107,转向安装孔107用于安装转向拉杆球头螺栓312,以连接转向结构。

61.可选地,轮辋103上设置有制动结构。制动结构包括但不限于制动盘105,制动盘105连接在轮辋103朝向悬架一侧,制动时,制动卡钳通过抱紧制动盘105实现车轮系统的制动。

62.在本技术的一个实施例中,制动盘105上均匀分布多个制动盘安装孔319,轮辋103侧面均匀分布多个轮辋安装孔318;螺栓312穿设制动盘安装孔319和轮辋安装孔318,并通过螺母313旋入螺栓312上,以固定制动盘105在轮辋103上的位置。螺母313可焊接在安装孔的边沿上,如将螺母313焊接在轮架安装孔311、轮辋安装孔318等的边沿上。螺母313可焊接在轮辋103、车轮轮架101等的相应位置上。

63.下面进一步介绍从动轮的使用过程。

64.第一定子模块和第二定子模块均处于断电状态时,车轮轮架101通过支撑结构抵接在轮辋103的限位结构上。车轮轮架101无法悬浮,车辆无法行驶。

65.第一定子模块和第二定子模块均处于通电状态时,第一定子模块与第一转子模块301同极相斥,第二定子模块与第二转子模块302同极相斥,第一定子模块与第一转子模块301之间的间隙增加,同时第二定子模块与第二转子模块302之间的间隙增加,车轮轮架101因磁力悬浮,使得轮辋103与车轮轮架101之间具有环向间隙,支撑结构与限位结构之间具有环向间隙,轮辋103与车轮轮架101能够相对转动,使得车辆能够平稳行驶;通过第一距离传感器和第二距离传感器分别监测轮辋103与车轮轮架101之间的轴向距离和径向距离,轮速传感器317监测从动轮的转速;悬架结构通过与安装板108连接,实现与车轮的连接;转向结构通过与安装板108连接,实现对车轮方向的控制;制动结构与轮辋103连接,实现对车轮的制动;从动轮、转向结构、制动结构均与控制系统连接,控制系统能够对从动轮、转向结构、制动结构的运转实现自动控制。

66.第一定子模块和第二定子模块均处于断电状态时,磁力消失,车轮轮架101不再悬浮,在重力作用下落下,支撑结构与限位结构抵接,轮辋103为车轮轮架101提供支撑作用。

67.图5为本发明具体实施例中采用的车轮系统的驱动轮的示意图。图6为图5所示的从动轮的b-b剖视图。如图5至图6所示,本发明还提供的一种驱动轮,包括:从动轮、第三转子模块303和第三定子模块。

68.驱动轮包括:从动轮、第三转子模块303和第三定子模块;第三转子模块303设置在轮辋103上,且位于第一转子模块301和第二转子模块302之间;第三定子模块设置在车轮轮架101上,且位于第一定子模块和第二定子模块之间。

69.第一定子模块、第二定子模块和第三定子模块均处于通电状态时,第一定子模块与第一转子模块301同极相斥,第一定子模块与第一转子模块301之间的间隙增加,第二定子模块与第二转子模块302同极相斥,第二定子模块与第二转子模块302之间的间隙增加,车轮轮架101因磁力悬浮,使得轮辋103与车轮轮架101之间具有环向间隙,支撑结构与限位结构之间具有环向间隙,轮辋103与车轮轮架101能够相对转动;第三定子模块与第三转子模块303同极相斥,第三转子模块303和第三定子模块形成动力系统,驱动车辆前进或后退,使得车辆能够平稳行驶;第一定子模块、第二定子模块和第三定子模块均处于断电状态时,磁力消失,车轮轮架101不再悬浮,在重力作用下落下,支撑结构与限位结构抵接,轮辋103为车轮轮架101提供支撑作用。

70.采用上述驱动轮,在从动轮的基础上增设第三定子模块和第三转子模块303,第三定子模块和第三转子模块303相互配合形成动力系统,驱动车轮的前进或后退;同时,通过加持磁力控制车轮轮架101与轮辋之间的间隙,实现轮辋103与车轮轮架101的相对转动,使得从动轮能够平稳行驶;采用磁悬浮方式驱动从动轮,能够提高动力传递效率;通过提升车轮产品的多样性,避免同质化,能够提高竞争力,提供全新的驾乘体验和驾驶乐趣。

71.在本技术的一个实施例中,第三转子模块303位于第一转子模块301和第二转子模块302之间,第一转子模块301和第二转子模块302两者沿着第三转子模块303呈对称设置,第三定子模块位于第一定子模块和第二定子模块之间,第一定子模块和第二定子模块两者沿着第三定子模块呈对称设置。

72.在本技术的一个实施例中,第一转子模块301、第二转子模块302和第三转子模块303可采用相同结构,包括但不限于永磁体。第一转子模块301、第二转子模块302和第三转子模块303分别为第一永磁体、第二永磁体和第三永磁体。

73.在本技术的一个实施例中,第一定子模块、第二定子模块和第三定子模块可采用相同结构,包括但不限于定子绕组和定子铁芯,第一定子模块包括第一定子绕组308和第一定子铁芯309,第二定子模块包括第二定子绕组304和第二定子铁芯305,第三定子模块包括第三定子绕组306和第三定子铁芯307。

74.在本技术的一个实施例中,支撑结构为支撑凸台315,限位结构为限位凹槽,当第一定子模块、第二定子模块和第三定子模块均处于断电状态时,支撑凸台315与限位凹槽相互接触;第一定子模块、第二定子模块和第三定子模块均处于通电状态时,在磁力作用下,支撑凸台315与限位凹槽之间距离增加,不再接触,避免支撑凸台315阻碍限位凹槽随着轮辋103转动。

75.在本技术的一个实施例中,支撑结构包括支撑面以及两个在支撑面下方相对设置的支撑腿;限位凹槽包括两个相对设置的凹槽,凹槽内容积大于支撑腿体积;每个支撑腿能够进入对应的凹槽内,当不存在磁力时,支撑面搭接在凹槽上,支撑腿进入凹槽内;当存在磁力时,支撑面被磁力推高,同时支撑腿也随之被推高。

76.在本技术的一个实施例中,缓冲层采用橡胶316材料制作而成,橡胶316可以粘接在支撑结构上。

77.可选地,轮辋103的内环部环设有支撑面,支撑面沿轴向方向依次设置的第一倾斜支撑面、连接面和第二倾斜支撑面,第一倾斜支撑面和第二倾斜支撑面分别与轮辋103相对两侧边沿连接,第一转子模块301、第三转子模块303和第二转子模块302分别连接在第一倾

斜支撑面、连接面和第二倾斜支撑面。第一转子模块301、第三转子模块303和第二转子模块302两两相邻之间存在间隙。支撑面为第一转子模块301、第二转子模块302和第三转子模块303提供安装点,保证结构稳定性,确保第一转子模块301、第二转子模块302和第三转子模块303能够随着轮辋103同步启停。

78.在本技术的一个实施例中,轮辋103包括第一连接板,第一连接板的相对两端分别向斜外侧延伸出第一斜板和第二斜板,第一斜板和第二斜板的相对两端分别延伸出第二连接板和第三连接板,第二连接板、第一斜板、第一连接板、第二斜板和第三连接板依次连接形成轮胎104槽,轮胎104套设在轮胎104槽外部;第二连接板和第三连接板的相对两端分别延伸出第一竖板和第二竖板,第一竖板和第二竖板用于限位轮胎104在轮胎104槽上的位置。第一斜板朝向车轮轮架101一侧表面为第一倾斜支撑面,第二斜板朝向车轮轮架101一侧表面为第二倾斜支撑面,第一连接板朝向车轮轮架101一侧表面为连接面。

79.可选地,轮辋103和车轮轮架101之间设置有腔体,腔体包括依次设置的第一腔体、第二腔体和第三腔体,第一定子模块、第三定子模块和第二定子模块分别设置在第一腔体、第二腔体和第三腔体内。腔体为第一定子模块、第二定子模块和第三定子模块提供安装空间,保证结构稳定性,确保第一定子模块、第二定子模块和第三定子模块能够随着车轮轮架101同步移动,既能限定第一定子模块、第二定子模块和第三定子模块均在有效空间范围内,又能避免干涉第一转子模块301、第二转子模块302和第三转子模块303运动。

80.在本技术的一个实施例中,第二腔体相对两端分别向斜外侧延伸出第一腔体和第三腔体,第一腔体与第一永磁体相对且间隔设置,第二腔体与第三永磁体相对且间隔设置,第三腔体与第二永磁体相对且间隔设置。第一定子模块、第三定子模块和第二定子模块分别架设在第一腔体、第二腔体和第三腔体内;第一定子模块、第三定子模块和第二定子模块两两相邻之间存在间隙。

81.为了实时了解车况,可选地,驱动轮包括第一距离传感器,第一距离传感器设置在第三定子模块上;通过设置第一距离传感器,能够实时监测轮辋103与车轮轮架101之间的轴向距离,当轴向距离不在预设范围内时,可向控制系统或仪表板发出警告,及时排查,保证行驶安全。

82.和/或第二距离传感器,第二距离传感器设置在第一定子模块或第二定子模块上;通过设置第二距离传感器,能够实时监测轮辋103与车轮轮架101之间的径向距离,当径向距离不在预设范围内时,可向控制系统或仪表板发出警告,及时排查,保证行驶安全。

83.和/或轮速传感器317,轮速传感器317设置在第三定子模块上。通过设置轮速传感器317,能够实时监测轮速,当轮速不在预设范围内时,可向控制系统或仪表板发出警告,及时调整,保证行驶安全。

84.在本技术的一个实施例中,从动轮包括:第一距离传感器、第二距离传感器和轮速传感器317,第一距离传感器和轮速传感器317设置在车轮轮架101的中部,如第三定子铁芯307的顶部,第二距离传感器设置在车轮轮架101的一侧,如右侧,或者车轮轮架101的两侧均设置有第二距离传感器。

85.下面进一步介绍驱动轮的使用过程。

86.第一定子模块、第二定子模块和第三定子模块均处于断电状态时,车轮轮架101通过支撑结构抵接在轮辋103的限位结构上。车轮轮架101无法悬浮,车辆无法行驶。

87.第一定子模块、第二定子模块和第三定子模块均处于通电状态时,第一定子模块与第一转子模块301同极相斥,第一定子模块与第一转子模块301之间的间隙增加,第二定子模块与第二转子模块302同极相斥,第二定子模块与第二转子模块302之间的间隙增加,车轮轮架101因磁力悬浮,使得轮辋103与车轮轮架101之间具有环向间隙,支撑结构与限位结构之间具有环向间隙,轮辋103与车轮轮架101能够相对转动;第三定子模块与第三转子模块303同极相斥,第三转子模块303和第三定子模块形成动力系统,驱动车辆前进或后退,使得车辆能够平稳行驶;根据定子模块102与转子模块同极相斥的原理,形成车轮的悬浮系统、限位系统和推进系统;通过第一距离传感器和第二距离传感器分别监测轮辋103与车轮轮架101之间的轴向距离和径向距离,轮速传感器317监测从动轮的转速;悬架结构通过与安装板108连接,实现与车轮的连接;转向结构通过转向拉杆球头螺栓312与安装板108的转向结构安装部连接,实现车轮的转向,实现对车轮方向的控制;制动结构与轮辋103连接,如制动卡钳通过抱紧制动盘105,实现对车轮的制动,此时推动系统不作业;从动轮、驱动轮、转向结构、制动结构均与控制系统连接,控制系统能够对从动轮、驱动轮、转向结构、制动结构的运转实现自动控制,控制系统控制第三定子模块的第三绕组的磁极方向变化;调整车轮轮架101与轮辋103之间的间隙;推动轮辋103转动,实现车辆的前进或倒退;调节推动力的大小,以控制车速;调节不同车轮的轮速,放置车辆侧滑;通过制动卡钳来控制制动力。

88.第一定子模块、第二定子模块和第三定子模块均处于断电状态时,磁力消失,车轮轮架101不再悬浮,在重力作用下落下,支撑结构与限位结构抵接,轮辋103为车轮轮架101提供支撑作用。

89.本发明还提出一种车辆,车辆包括至少一个如上述的驱动轮。

90.在本技术的一个实施例中,车辆包括四个驱动轮。

91.在本技术的一个实施例中,车辆包括两个从动轮和两个驱动轮,两个驱动轮可设置在车身前方,两个从动轮可设置在车身后方。

92.在本技术的一个实施例中,车辆包括两个从动轮和两个驱动轮,两个驱动轮可设置在车身后方,两个从动轮可设置在车身前方。

93.从上面的描述和实践可知,本发明提供的从动轮、驱动轮及车轮系统,与现有技术相比,具有以下优点:采用上述从动轮,通过加持磁力控制车轮轮架与轮辋之间的间隙,实现轮辋与车轮轮架的相对转动,使得从动轮能够平稳行驶;采用磁悬浮方式驱动从动轮,能够提高动力传递效率;通过提升车轮产品的多样性,避免同质化,能够提高竞争力,提供全新的驾乘体验和驾驶乐趣。

94.所属领域的普通技术人员应当理解:以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的主旨之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。