1.本实用新型涉及锻造模具领域,特别涉及轨道吊车轮锻造模具。

背景技术:

2.港口是具有水陆联运设备以及条件以供船舶安全进出和停泊的运输枢纽,而为了保证港口的正常货物起吊作业,往往会使用相应的机械轮胎吊,而轨道吊车轮是轨道吊的配件之一,其生产加工过程中,通常会采用相应的锻造模具进行加工生产;

3.现有的车轮锻造模具在使用时存在一定的弊端,其不便进行水冷控温,在锻造过程中,由于胚料加热后其温度较高,而自然散热速率较慢,导致不便对模具其温度的快速控制,影响产品锻造的质量,为此,我们提出轨道吊车轮锻造模具。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供轨道吊车轮锻造模具,通过设置水冷结构,当上模座和下模座贴合固定后,固定筒卡向固定槽内部,并通过耐高温密封圈提高固定筒卡向固定槽内部的密封性,避免上水冷管和下水冷管之间的泄漏,之后通过外部设备将冷却液由进水管输送至下水冷管内部,并往上水冷管内部输送,进而通过蛇形管上水冷管和下水冷管,降低冷却液流动速率,并增大与上模座和下模座两侧的接触面积,进而便于对上模座和下模座内部胚料的快速水冷降温,便于对其温度的控制,避免自然散热控温的不便,保证产品锻造的质量,通过设置安装结构,转动固定螺栓至完全与螺栓孔内部脱离,之后拉动下模芯或上模芯,使得安装块与安装槽内部脱离,实现下模芯或上模芯的拆卸,而安装时,将安装块卡向安装槽内部,并利用摩擦套,进一步提高安装块卡向安装槽内部的摩擦稳定性,之后反向转动固定螺栓,使其旋进螺栓孔内部,保证下模芯或上模芯的稳定安装,便于对下模芯和上模芯的拆装维护。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.轨道吊车轮锻造模具,包括下模座,所述下模座的内底壁活动连接有下模芯,所述下模座的顶端活动连接有上模座,所述上模座的顶端固定连接有锻锤上砧,所述上模座的内顶壁活动连接有上模芯,所述下模芯底端的上模座内部和上模芯顶端的下模座内部活动连接有安装结构,所述上模座和下模座的两侧固定连接有水冷结构。

7.所述水冷结构包括上水冷管,所述上水冷管固定连接在上模座内部的两侧,所述上水冷管一侧顶端固定连接有延伸至上模座外部的出水管,所述上水冷管底端固定连接有延伸至上模座外部的固定筒,所述下模座内部的两侧固定连接有下水冷管,所述下水冷管一侧底端固定连接有延伸至下模座外部的进水管,所述下水冷管顶端开设有与固定筒相配合的固定槽。

8.当上模座和下模座贴合固定后,固定筒卡向固定槽内部,之后通过外部设备将冷却液由进水管输送至下水冷管内部,并往上水冷管内部输送,进而对上模座和下模座内部胚料的快速水冷降温,便于对其温度的控制,保证产品锻造的质量。

9.进一步的,所述上水冷管和下水冷管呈蛇形管结构,且上水冷管和下水冷管关于上模座的竖向中轴线对称分布。

10.通过设置蛇形管上水冷管和下水冷管,降低冷却液流动速率,并增大与上模座和下模座两侧的接触面积,进而便于对上模座和下模座内部胚料的快速水冷降温,便于进行控温动作。

11.进一步的,所述固定筒的表面固定连接有耐高温密封圈,且耐高温密封圈横截面的面积等于固定槽内部横截面的面积。

12.通过设置耐高温密封圈,便于提高固定筒卡向固定槽内部的密封性,避免上水冷管和下水冷管之间的泄漏。

13.进一步的,所述安装结构包括安装槽,所述安装槽开设在上模座和下模座内壁的两侧,且安装槽的一端活动连接有固定螺栓,所述下模芯和上模芯一端两侧固定连接有与安装槽相配合的安装块,且安装块一端开设有与固定螺栓相配合的螺栓孔。

14.通过转动固定螺栓至完全与螺栓孔内部脱离,之后拉动下模芯或上模芯,使得安装块与安装槽内部脱离,实现下模芯或上模芯的拆卸,而安装时,将安装块卡向安装槽内部,之后反向转动固定螺栓,使其旋进螺栓孔内部,保证下模芯或上模芯的稳定安装,便于对下模芯和上模芯的拆装维护。

15.进一步的,所述安装块与安装槽的内部之间构成卡合结构,且安装块分别与下模芯和上模芯的一端固定连接。

16.通过安装块与安装槽之间的卡合,便于下模芯与下模座和上模芯与上模座之间的初步卡合安装。

17.进一步的,所述安装块的表面固定连接有摩擦套,且摩擦套的形状为圆台型。

18.通过设置圆台型的摩擦套,进一步提高安装块卡向安装槽内部的摩擦稳定性。

19.进一步的,所述上模座底端的两侧固定连接有定位杆,且下模座顶端两侧开设有与定位杆相配合的定位槽。

20.进一步的,所述定位杆和定位槽横截面的形状为等腰梯形,且定位杆与定位槽的内部之间构成卡合结构。

21.通过等腰梯形定位杆和定位槽之间的卡合,使得上模座和下模座贴合更为准确紧密,且贴合后牢固性更强。

22.综上所述,本实用新型具有以下有益效果:

23.1、通过设置的上水冷管、下水冷管、进水管、出水管、固定槽、耐高温密封圈和固定筒,当上模座和下模座贴合固定后,固定筒卡向固定槽内部,并通过耐高温密封圈提高固定筒卡向固定槽内部的密封性,避免上水冷管和下水冷管之间的泄漏,之后通过外部设备将冷却液由进水管输送至下水冷管内部,并往上水冷管内部输送,进而通过蛇形管上水冷管和下水冷管,降低冷却液流动速率,并增大与上模座和下模座两侧的接触面积,进而便于对上模座和下模座内部胚料的快速水冷降温,便于对其温度的控制,避免自然散热控温的不便,保证产品锻造的质量,从而解决了不便水冷控温的问题;

24.2、通过设置的安装块、摩擦套、固定螺栓、安装槽和螺栓孔,转动固定螺栓至完全与螺栓孔内部脱离,之后拉动下模芯或上模芯,使得安装块与安装槽内部脱离,实现下模芯或上模芯的拆卸,而安装时,将安装块卡向安装槽内部,并利用摩擦套,进一步提高安装块

卡向安装槽内部的摩擦稳定性,之后反向转动固定螺栓,使其旋进螺栓孔内部,保证下模芯或上模芯的稳定安装,便于对下模芯和上模芯的拆装维护,且可更换的下模芯或上模芯,可避免局部损坏而需要更换整体带来的成本,提高其实用性,从而解决了不便更换模芯的问题。

附图说明

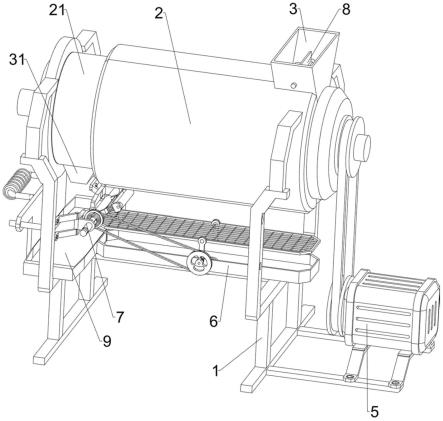

25.图1为本实用新型的正视剖面结构示意图;

26.图2为本实用新型的侧视剖面结构示意图;

27.图3为本实用新型的下模芯处立体结构示意图;

28.图4为本实用新型的定位杆处局部放大结构示意图;

29.图5为本实用新型的图1中a处放大结构示意图。

30.图中:1、安装结构;101、安装块;102、摩擦套;103、固定螺栓;104、安装槽;105、螺栓孔;2、锻锤上砧;3、上模座;4、水冷结构;401、上水冷管;402、下水冷管;403、进水管;404、出水管;405、固定槽;406、耐高温密封圈;407、固定筒;5、定位杆;6、下模座;7、下模芯;8、上模芯;9、定位槽。

具体实施方式

31.以下结合附图对本实用新型作进一步详细说明。

32.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

33.参照图1所示,为本实用新型较优实施例中轨道吊车轮锻造模具,包括下模座6,下模座6的内底壁活动连接有下模芯7,下模座6的顶端活动连接有上模座3,上模座3的顶端固定连接有锻锤上砧2,上模座3的内顶壁活动连接有上模芯8,下模芯7底端的上模座3内部和上模芯8顶端的下模座6内部活动连接有安装结构1,上模座3和下模座6的两侧固定连接有水冷结构4。

34.参照图1、图2和图4,水冷结构4包括上水冷管401,上水冷管401固定连接在上模座3内部的两侧,上水冷管401一侧顶端固定连接有延伸至上模座3外部的出水管404,上水冷管401底端固定连接有延伸至上模座3外部的固定筒407,下模座6内部的两侧固定连接有下水冷管402,下水冷管402一侧底端固定连接有延伸至下模座6外部的进水管403,下水冷管402顶端开设有与固定筒407相配合的固定槽405。

35.当上模座3和下模座6贴合固定后,固定筒407卡向固定槽405内部,之后通过外部设备将冷却液由进水管403输送至下水冷管402内部,并往上水冷管401内部输送,进而便于对上模座3和下模座6内部胚料的快速水冷降温,便于对其温度的控制,保证产品锻造的质量。

36.参照图2,上水冷管401和下水冷管402呈蛇形管结构,且上水冷管401和下水冷管402关于上模座3的竖向中轴线对称分布。

37.通过设置蛇形管上水冷管401和下水冷管402,降低冷却液流动速率,并增大与上模座3和下模座6两侧的接触面积,进而便于对上模座3和下模座6内部胚料的快速水冷降

温,便于进行控温动作。

38.参照图1、图2和图4,固定筒407的表面固定连接有耐高温密封圈406,且耐高温密封圈406横截面的面积等于固定槽405内部横截面的面积。

39.通过设置耐高温密封圈406,便于提高固定筒407卡向固定槽405内部的密封性,避免上水冷管401和下水冷管402之间的泄漏。

40.参照图1、图2和图5所示,安装结构1包括安装槽104,安装槽104开设在上模座3和下模座6内壁的两侧,且安装槽104的一端活动连接有固定螺栓103,下模芯7和上模芯8一端两侧固定连接有与安装槽104相配合的安装块101,且安装块101一端开设有与固定螺栓103相配合的螺栓孔105。

41.通过转动固定螺栓103至完全与螺栓孔105内部脱离,之后拉动下模芯7或上模芯8,使得安装块101与安装槽104内部脱离,实现下模芯7或上模芯8的拆卸,而安装时,将安装块101卡向安装槽104内部,之后反向转动固定螺栓103,使其旋进螺栓孔105内部,保证下模芯7或上模芯8的稳定安装,便于对下模芯7和上模芯8的拆装维护。

42.参照图1、图2和图5,安装块101与安装槽104的内部之间构成卡合结构,且安装块101分别与下模芯7和上模芯8的一端固定连接。

43.通过安装块101与安装槽104之间的卡合,便于下模芯7与下模座6和上模芯8与上模座3之间的初步卡合安装。

44.参照图1和图5,安装块101的表面固定连接有摩擦套102,且摩擦套102的形状为圆台型。

45.通过设置圆台型的摩擦套102,进一步提高安装块101卡向安装槽104内部的摩擦稳定性。

46.参照图1和图4所示,上模座3底端的两侧固定连接有定位杆5,且下模座6顶端两侧开设有与定位杆5相配合的定位槽9。

47.参照图1和图4,定位杆5和定位槽9横截面的形状为等腰梯形,且定位杆5与定位槽9的内部之间构成卡合结构。

48.通过等腰梯形定位杆5和定位槽9之间的卡合,使得上模座3和下模座6贴合更为准确紧密,且贴合后牢固性更强。

49.具体实施过程:将车轮毛坯加热后并清除其表面的氧化层,再将其放入下模座6内部,之后使得上模座3和下模座6贴合,并通过等腰梯形定位杆5和定位槽9之间的卡合,使得上模座3和下模座6贴合更为准确紧密,利用下模芯7和上模芯8形成的模腔镦挤成型。

50.同时当上模座3和下模座6贴合固定后,固定筒407卡向固定槽405内部,并通过耐高温密封圈406提高固定筒407卡向固定槽405内部的密封性,避免上水冷管401和下水冷管402之间的泄漏,之后通过外部设备将冷却液由进水管403输送至下水冷管402内部,并往上水冷管401内部输送,进而通过蛇形管上水冷管401和下水冷管402,降低冷却液流动速率,并增大与上模座3和下模座6两侧的接触面积,进而便于对上模座3和下模座6内部胚料的快速水冷降温,便于对其温度的控制,保证产品锻造的质量。

51.当胚料冷却成型后,将上模座3和下模座6分开,并取出成型的胚料,之后再次对其后续加工作业即可

52.最后,当下模芯7或上模芯8损坏,且需要对其进行维护时,可通过转动固定螺栓

103至完全与螺栓孔105内部脱离,之后拉动下模芯7或上模芯8,使得安装块101与安装槽104内部脱离,实现下模芯7或上模芯8的拆卸,而安装时,将安装块101卡向安装槽104内部,并利用摩擦套102,进一步提高安装块101卡向安装槽104内部的摩擦稳定性,之后反向转动固定螺栓103,使其旋进螺栓孔105内部,保证下模芯7或上模芯8的稳定安装,便于对下模芯7和上模芯8的拆装维护。

53.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。