1.本发明涉及矿物加工技术领域,更为具体地,涉及一种氧化铅锌矿分选方法。

背景技术:

2.含泥氧化铅锌矿矿物组成复杂、细泥与可溶性盐含量高,矿石极难选别,导致目前氧化铅锌矿常规浮选工艺指标并不理想。目前,处理含泥氧化铅锌矿最常用的选矿工艺为脱泥-浮选工艺。但该工艺脱泥环节会导致氧化锌损失,且,选别指标随脱泥效果波动较大,现场一般不能稳定生产。为了获得更好的选别效果,近年来选矿工作者尝试多种选矿方法,比如絮凝浮选、载体浮选、使用螯合捕收剂浮选、硫化焙烧-浮选、多方法联合等工艺。但这些工艺尚没有取得突破性进展,复杂氧化铅锌矿的浮选一直是选矿界的难题。

3.现有技术例如,专利号为:cn100391616c的专利公开了一种氧化锌矿的选矿方法,该工艺将铅浮选尾矿先进行细粒浮选,然后再进入粗粒浮选,该专利针对泥质氧化锌先浮小粒后浮大粒的上浮特性,解决了现有技术难于对泥质氧化锌进行浮选的问题,可以从泥质氧化锌矿中浮选出有用的锌矿物,还提高了氧化锌回收率,减少了尾矿氧化锌含量。但该工艺需要使用大量细粒脉石矿物抑制剂,药剂制度较为复杂,且该工艺也需要脱泥,造成部分锌矿物损失。

4.又如,专利号为:cn103182344 b的专利公开了一种处理高泥铅锌氧硫混合矿的选矿组合工艺,该工艺在磨矿前进行筛分和脱泥,磨矿产品中粗粒级进行重选,重选尾矿和旋流器脱泥的沉砂合并后再进行磨矿,然后进行浮选,脱下的矿泥同样进行浮选。该工艺采用重选、浮选结合的方式,分级处理氧化铅锌矿。但该工艺同样存在脱泥环节,为脱泥浮选,虽有矿泥浮选环节,但细粒级矿泥浮选的回收率相对较低,影响整体回收率。

5.综上,目前,处理含泥氧化铅锌矿最常用的选矿工艺为脱泥-浮选工艺。但该工艺脱泥环节会导致氧化锌损失,且,选别指标随脱泥效果波动较大,导致存在现场一般不能稳定生产的问题。

技术实现要素:

6.鉴于上述问题,本发明的目的是提供一种氧化铅锌矿分选方法,以解决目前采用的脱泥-浮选工艺的脱泥环节导致氧化锌损失,影响整体回收率;以及脱泥效果波动大,导致不能稳定生产等问题。

7.本发明提供一种氧化铅锌矿分选方法,包括如下步骤:

8.对待分选的氧化铅锌矿进行磨矿,得到入浮矿浆;

9.对所述入浮矿浆进行硫化矿浮选处理;所述硫化矿浮选处理包括:对所述入浮矿浆进行硫化矿粗选,得到硫化铅锌粗矿和第一矿浆,对所述硫化铅锌粗矿进行硫化矿精选,得到硫化铅锌精矿和第一中矿;对所述第一中矿进行第一精扫选,将第一精扫选得到的上部的第一中矿返回至所述硫化矿粗选,将所述第一精扫选得到的下部的第一中矿作为第一待浮选中矿;

10.对所述第一矿浆进行氧化铅浮选处理;所述氧化铅浮选处理包括:对所述第一矿浆进行氧化铅粗选,得到氧化铅粗矿和第二矿浆;对所述氧化铅粗矿进行氧化铅精选,得到氧化铅精矿和第二中矿;对所述第二中矿进行第二精扫选,将第二精扫选得到的上部的第二中矿返回至所述氧化铅粗选,将所述第二精扫选得到的下部的第二中矿作为第二待浮选中矿;

11.对所述第二矿浆进行氧化锌浮选处理;所述氧化锌浮选处理包括;对所述第二矿浆进行氧化锌粗选,得到氧化锌粗矿和尾矿;对所述氧化锌粗矿进行氧化锌精选,得到氧化锌精矿和第三中矿;对所述第三中矿进行第三精扫选,将第三精扫选得到的上部的第三中矿返回至所述氧化锌粗选,将所述第三精扫选得到的下部的第三中矿作为第三待浮选中矿;

12.将所述第一待浮选中矿、所述第二待浮选中矿和所述第三待浮选中矿混合后,添加硫化钠和氧化锌捕收剂进行细粒氧化锌浮选,回收细粒氧化锌;其中,在所述细粒氧化锌浮选的过程中,浮选浓度低于15%。

13.此外,优选的方案是,所述入浮矿浆的质量浓度为20%~25%。

14.此外,优选的方案是,所述硫化矿粗选的浓度为20%~25%;和/或,

15.所述氧化铅粗选的浓度为20%~25%;和/或,

16.所述氧化锌粗选的浓度为15%~20%。

17.此外,优选的方案是,在所述对所述入浮矿浆进行硫化矿浮选处理的过程中,

18.采用两段硫化矿粗选、两段硫化矿精选和一段第一精扫选的方式对所述入浮矿浆进行硫化矿浮选;其中,

19.在第一段硫化矿粗选时添加硫化矿捕收剂和第一起泡剂;在第二段硫化矿粗选时,先添加硫酸铜活化硫化锌,然后再添加所述硫化矿捕收剂和所述起泡剂;在所述第一精扫选时,添加所述硫化矿捕收剂;和/或,在所述对所述入浮矿浆进行硫化矿浮选处理的过程中,所述硫化矿捕收剂和所述第一起泡剂均采用饱和用药。

20.此外,优选的方案是,所述硫化矿捕收剂为丁黄药、戊黄药、异丁基黄药、异戊基黄药、25号黑药、丁铵黑药、异丁基钠黑药中的一种或按照任意比例混合的至少两种;和/或,所述第一起泡剂为2号油、mibc、醇类物质、醚醇类物质中的一种或按照任意比例混合的至少两种。

21.此外,优选的方案是,在所述第一矿浆进行氧化铅浮选处理的过程中,

22.采用两段氧化铅粗选、两段氧化铅精选和一段第二精扫选的方式对所述第一矿浆进行氧化铅浮选;其中,

23.在两段氧化铅粗选时,均先添加硫化钠活化氧化铅,然后再添加氧化铅捕收剂和第二起泡剂;在所述第二精扫选时,添加所述氧化铅捕收剂;和/或,

24.在所述第一矿浆进行氧化铅浮选处理的过程中,所述氧化铅捕收剂和所述第二起泡剂均采用饱和用药。

25.此外,优选的方案是,所述氧化铅捕收剂为丁黄药、戊黄药、异丁基黄药、异戊基黄药、25号黑药、丁铵黑药、异丁基钠黑药中的一种或按照任意比例混合的至少两种;和/或,所述第二起泡剂为2号油、mibc、醇类物质、醚醇类物质中的一种或按照任意比例混合的至少两种。

26.此外,优选的方案是,在所述对所述第二矿浆进行氧化锌浮选处理的过程中,

27.采用两段氧化锌粗选、两段氧化锌精选和一段第三精扫选的方式对所述第二矿浆进行氧化锌浮选;其中,

28.在两段氧化锌粗选时,均先添加硫化钠活化氧化锌,然后再添加氧化锌捕收剂和第三起泡剂;在所述第三精扫选时,添加硫化钠和所述氧化锌捕收剂;和/或,

29.在所述对所述第二矿浆进行氧化锌浮选处理的过程中,所述氧化锌捕收剂和所述第三起泡剂均采用饱和用药。

30.此外,优选的方案是,所述氧化锌捕收剂为脂肪胺或醚胺类捕收剂或两者按照任意比例的混合捕收剂;和/或,所述第三起泡剂为2号油、mibc、醇类物质、醚醇类物质中的一种或按照任意比例混合的至少两种。

31.此外,优选的方案是,所述氧化铅锌矿经过磨矿后的最终细度为-0.074mm粒级占75%~90%。

32.从上面的技术方案可知,本发明提供的氧化铅锌矿分选方法,通过依次对入浮矿浆进行硫化矿浮选、氧化铅浮选和氧化锌浮选,并将上述浮选过程中产生的第一中矿、第二中矿和第三中矿集中后再进行细粒氧化锌浮选,整个流程无需添加任何矿泥调整剂或抑制剂,不脱泥、不控泥、全粒级入选,避免了矿泥调整剂或抑制剂对氧化锌浮选的不利影响,提高氧化铅锌矿浮选回收率;含细泥中矿集中处理,将细泥及时从主流程中引出,避免细泥在主流程中循环累积;硫化矿和氧化铅浮选过程中的饱和用药能够尽可能使有用矿物以及部分细泥上浮,在提高矿物回收率的同时,使细泥随每段作业上浮,降低了细泥对后续氧化锌浮选的影响;主流程和中矿集中处理均采用特定的浓度的浮选,降低了细泥对氧化锌矿物浮选的影响,同时提高了细粒氧化锌的回收率,并且,全程采用浮选无需引入其它工艺。

33.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

34.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

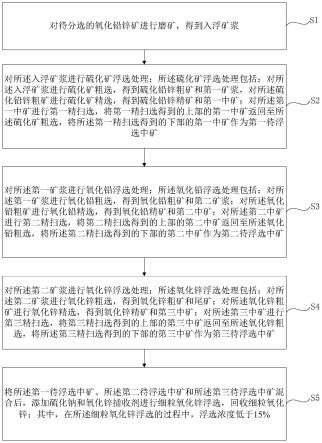

35.图1为根据本发明实施例的氧化铅锌矿分选方法的流程示意图;

36.图2为根据本发明实施例的氧化铅锌矿分选方法的具体流程示意图。

37.在附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

38.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。

39.针对前述提出的目前采用的脱泥-浮选工艺的脱泥环节导致氧化锌损失,影响整体回收率;以及脱泥效果波动大,导致不能稳定生产等问题,提出了一种氧化铅锌矿分选方法及装置。

40.以下将结合附图对本发明的具体实施例进行详细描述。

41.为了说明本发明提供的氧化铅锌矿分选方法,图1示出了根据本发明实施例的氧化铅锌矿分选方法的流程;图2示出了根据本发明实施例的氧化铅锌矿分选方法的具体流程。

42.如图1结合图2共同所示,本发明提供的氧化铅锌矿分选方法,包括如下步骤:

43.s1、对待分选的氧化铅锌矿进行磨矿,得到入浮矿浆。

44.将待分选的氧化铅锌矿放于磨矿设备中进行磨矿,得到入浮矿浆。

45.作为本发明的一个优选方案,入浮矿浆的质量浓度为20%~25%。

46.作为本发明的一个优选方案,氧化铅锌矿经过磨矿后的最终细度为-0.074mm粒级占75%~90%。其中,氧化铅锌矿经过磨矿后的最终细度为-0.074mm粒级占75%~90%是指氧化铅锌矿经过磨矿后粒度为0.074mm以下的矿里占总矿粒的75%~90%。

47.s2、对入浮矿浆进行硫化矿浮选处理;硫化矿浮选处理包括:对入浮矿浆进行硫化矿粗选,得到硫化铅锌粗矿和第一矿浆,对硫化铅锌粗矿进行硫化矿精选,得到硫化铅锌精矿和第一中矿;对第一中矿进行第一精扫选,将第一精扫选得到的上部的第一中矿返回至硫化矿粗选,将第一精扫选得到的下部的第一中矿作为第一待浮选中矿。

48.作为本发明的一个优选方案,硫化矿粗选的浓度为20%~25%。

49.作为本发明的一个优选方案,在对入浮矿浆进行硫化矿浮选处理的过程中,

50.采用两段硫化矿粗选、两段硫化矿精选和一段第一精扫选的方式对入浮矿浆进行硫化矿浮选;其中,

51.在第一段硫化矿粗选时添加硫化矿捕收剂和第一起泡剂;在第二段硫化矿粗选时,先添加硫酸铜活化硫化锌,然后再添加硫化矿捕收剂和起泡剂;在第一精扫选时,添加硫化矿捕收剂;和/或,

52.在对入浮矿浆进行硫化矿浮选处理的过程中,硫化矿捕收剂和第一起泡剂均采用饱和用药。

53.饱和用药是指在最佳药剂用量下将药剂用量上浮10~20%。饱和用药能够尽可能使有用矿物以及部分细泥上浮,在提高矿物回收率的同时,使细泥随每段作业上浮,降低了细泥对后续氧化锌浮选的影响。

54.作为本发明的一个优选方案,硫化矿捕收剂为丁黄药、戊黄药、异丁基黄药、异戊基黄药、25号黑药、丁铵黑药、异丁基钠黑药中的一种或按照任意比例混合的至少两种;

55.和/或,第一起泡剂为2号油、mibc、醇类物质、醚醇类物质中的一种或按照任意比例混合的至少两种。

56.s3、对第一矿浆进行氧化铅浮选处理;氧化铅浮选处理包括:对第一矿浆进行氧化铅粗选,得到氧化铅粗矿和第二矿浆;对氧化铅粗矿进行氧化铅精选,得到氧化铅精矿和第二中矿;对第二中矿进行第二精扫选,将第二精扫选得到的上部的第二中矿返回至氧化铅粗选,将第二精扫选得到的下部的第二中矿作为第二待浮选中矿。

57.作为本发明的一个优选方案,氧化铅粗选的浓度为20%~25%。

58.作为本发明的一个优选方案,在第一矿浆进行氧化铅浮选处理的过程中,

59.采用两段氧化铅粗选、两段氧化铅精选和一段第二精扫选的方式对第一矿浆进行氧化铅浮选;其中,

60.在两段氧化铅粗选时,均先添加硫化钠活化氧化铅,然后再添加氧化铅捕收剂和第二起泡剂;在第二精扫选时,添加氧化铅捕收剂;和/或,

61.在第一矿浆进行氧化铅浮选处理的过程中,氧化铅捕收剂和第二起泡剂均采用饱和用药。饱和用药是指在最佳药剂用量下将药剂用量上浮10~20%。饱和用药能够尽可能使有用矿物以及部分细泥上浮,在提高矿物回收率的同时,使细泥随每段作业上浮,降低了细泥对后续氧化锌浮选的影响。

62.作为本发明的一个优选方案,氧化铅捕收剂为丁黄药、戊黄药、异丁基黄药、异戊基黄药、25号黑药、丁铵黑药、异丁基钠黑药中的一种或按照任意比例混合的至少两种;

63.和/或,第二起泡剂为2号油、mibc、醇类物质、醚醇类物质中的一种或按照任意比例混合的至少两种。

64.s4、对第二矿浆进行氧化锌浮选处理;氧化锌浮选处理包括;对第二矿浆进行氧化锌粗选,得到氧化锌粗矿和尾矿;对氧化锌粗矿进行氧化锌精选,得到氧化锌精矿和第三中矿;对第三中矿进行第三精扫选,将第三精扫选得到的上部的第三中矿返回至所述氧化锌粗选,将第三精扫选得到的下部的第三中矿作为第三待浮选中矿。

65.作为本发明的一个优选方案,氧化锌粗选的浓度为15%~20%。

66.作为本发明的一个优选方案,在对第二矿浆进行氧化锌浮选处理的过程中,

67.采用两段氧化锌粗选、两段氧化锌精选和一段第三精扫选的方式对第二矿浆进行氧化锌浮选;其中,

68.在两段氧化锌粗选时,均先添加硫化钠活化氧化锌,然后再添加氧化锌捕收剂和第三起泡剂;在第三精扫选时,添加硫化钠和氧化锌捕收剂;和/或,

69.在对第二矿浆进行氧化锌浮选处理的过程中,氧化锌捕收剂和第三起泡剂均采用饱和用药。饱和用药能够尽可能使有用矿物以及部分细泥上浮,在提高矿物回收率的同时,使细泥随每段作业上浮,降低了细泥对后续氧化锌浮选的影响。

70.作为本发明的一个优选方案,氧化锌捕收剂为脂肪胺或醚胺类捕收剂或两者按照任意比例的混合捕收剂;如十二胺、十八胺;和/或,

71.第三起泡剂为2号油、mibc、醇类物质、醚醇类物质中的一种或按照任意比例混合的至少两种。

72.s5、将所述第一待浮选中矿、所述第二待浮选中矿和所述第三待浮选中矿混合后,添加硫化钠和氧化锌捕收剂进行细粒氧化锌浮选,回收细粒氧化锌;其中,在所述细粒氧化锌浮选的过程中,浮选浓度低于15%。

73.作为本发明的一个优选方案,在细粒氧化锌浮选的过程中,浮选浓度为10%~15%。

74.将硫化矿、氧化铅以及氧化锌精选的中矿进行精扫选后,所得所有尾矿集中处理,添加硫化钠活化氧化锌,添加氧化锌捕收剂回收细粒氧化锌,减少氧化锌损失。

75.主流程浮选浓度及中矿集中处理浮选浓度有利于矿泥分散以及氧化矿矿物浮选,结合浮选流程,使得全浮选流程不添加任何矿泥抑制剂或者矿浆调整剂,实现全流程不脱泥、不控泥浮选,避免了矿泥抑制剂对氧化锌矿物的抑制,同时克服了细泥对氧化锌浮选的不利影响,确保了氧化锌的回收率。

76.以下示例将对本发明予以进一步的说明,以便本领域人员更好的理解本发明的优

点和特征。

77.实施例1:

78.某氧化铅锌矿,含铅3.72%,含锌7.31%,铅、锌氧化率分别为72%和75%。矿石最终细度为-0.074mm粒级占85%,最终入浮矿浆质量浓度为25%。

79.硫化矿粗选浮选浓度为25%,捕收剂为丁黄药和丁铵黑药,起泡剂为2号油。粗选段捕收剂总用量上浮20%至150g/t

原矿

,起泡剂总用量上浮20%至90g/t

原矿

,精扫选捕收剂总用量为10g/t

原矿

;

80.氧化铅粗选浮选浓度为25%,精扫选浓度为15%,捕收剂为丁黄药和丁铵黑药,起泡剂为2号油。粗选段硫化钠总用量为1000g/t

原矿

,捕收剂总用量上浮20%至150g/t

原矿

,起泡剂总用量上浮20%至90g/t

原矿

,精扫选捕收剂总用量为10g/t

原矿

;

81.氧化锌粗选浮选浓度为20%,精扫选浓度为10%,捕收剂为十二胺。粗选段硫化钠总用量为4000g/t

原矿

,捕收剂总用量为120g/t

原矿

,精扫选捕收剂总用量为15g/t

原矿

。

82.中矿集中处理,浮选浓度为10%,硫化钠用量为2000g/t

原矿

,十二胺用量为60g/t

原矿

。

83.通过上述方法,可以获得总混合精矿的铅品位为10.47%、铅回收率为85.78%,锌品位为20.89%,锌回收率为85.78%。

84.实施例2:

85.某氧化铅锌矿,含铅2.63%,含锌5.58%,铅、锌氧化率分别为72%和74%。通过与实施例1相同的方法,可以获得总混合精矿的铅品位为8.57%、铅回收率为85.15%,锌品位为18.85%,锌回收率为84.52%。

86.实施例3:

87.某氧化铅锌矿,含铅4.24%,含锌9.41%,铅、锌氧化率分别为62%和71%。通过与实施例1相同的方法,可以获得总混合精矿的铅品位为11.67%、铅回收率为86.89%,锌品位为25.45%,锌回收率为85.78%。

88.对比例1:

89.与实施例1相比,主流程各作业浮选浓度为35%,可以获得总混合精矿的铅品位为10.01%、铅回收率为84.61%,锌品位为20.14%,锌回收率为82.43%。

90.对比例2:

91.与实施例1相比,所有中矿不经过精扫选作业全部返回粗选作业,并且在锌浮选过程中添加矿泥调整剂六偏磷酸钠100g/t和水玻璃2000g/t,可以获得总混合精矿的铅品位为10.12%、铅回收率为84.53%,锌品位为20.05%,锌回收率为81.81%。

92.通过上述具体实施方式可看出,本发明提供的氧化铅锌矿分选方法,通过依次对入浮矿浆进行硫化矿浮选、氧化铅浮选和氧化锌浮选,并将上述浮选过程中产生的第一中矿、第二中矿和第三中矿集中后再进行细粒氧化锌浮选,整个流程无需添加任何矿泥调整剂或抑制剂,不脱泥、不控泥、全粒级入选,提高氧化铅锌矿浮选回收率;含细泥中矿集中处理,将细泥及时从主流程中引出,避免细泥在主流程中循环累积;主流程和中矿集中处理均采用特定的浓度的浮选,降低了细泥对氧化锌矿物浮选的影响,同时提高了细粒氧化锌的回收率,并且,全程采用浮选无需引入其它工艺。

93.如上参照附图以示例的方式描述了根据本发明提出的氧化铅锌矿分选方法。但

是,本领域技术人员应当理解,对于上述本发明所提出的氧化铅锌矿分选方法,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。