1.本发明涉及氢化均苯四甲酸合成方法。

背景技术:

2.pi薄膜是一种新型的耐高温有机聚合物薄膜,是由均苯四甲酸二酐(pmda)和二胺基二苯醚(oda)在极强性溶剂二甲基乙酰胺(dmac)中经缩聚并流延成膜,再经亚胺化而成。具有热稳定性高,耐低温性能强,抗拉强度高,耐辐照性能好,回收率高等优点,广泛应用于绝缘复合材料(普通pi薄膜),电子产业(电子级pi薄膜),oled照明和太阳能电池(透明柔性薄膜)等领域。

3.其中,伴随着pi树脂薄膜的多功能化,尤其是对于需要其具有高度透明性的性质,将pi的聚合单体由均苯四甲酸二酐(pmda)改变为其加氢化合物氢化均苯四甲酸二酐(hpmda),与oda进一步反应得到hpmda基pi。由于其不含芳香族成本,制得的pi具有优良的透明性,低介电常数与介质损耗,高击穿强度、低吸湿率、与金属等基材良好的粘附性。基于hpmda基pi特殊的理化性质,因此在集成电路、液晶显示等高技术领域中有着广泛应用前景。

4.hpmda的合成工艺分为两步法和一步法。

5.二步法以均苯四甲酸(二酐)为起始原料,经酯化、氢化、水解、脱水环化制得hpmda(日本专利jp1996325196;jp2006045166;中国专利cn104926649)。是目前工业生产的主要工序。但该法工艺繁琐,生产成本较高,同时未有报道产品中金属杂质含量。中国专利cn108069978采用二步法,ru-pd/al2o3催化剂,得到hpmda中金属离子含量≤1ppm,但其采用二步法工艺仍存在工艺繁琐,双金属催化剂制备复杂,生产成本较高等问题。而一步法以均苯四甲酸(pma)为起始原料,经过氢化、脱水环化制备hpmda(中国专利(cn1428324),其中加氢催化剂的选择是关键所在,要求均苯四甲酸的转化率在99%以上。中国专利cn1428324采用rh/ac催化剂,得到较好的反应结果,但未涉及产物中金属杂质含量的论述。

技术实现要素:

6.本发明所要解决现有技术中存在的产品氢化均苯四甲酸中金属杂质含量高的问题。提供一种新的氢化均苯四甲酸的合成方法,具有产品中金属杂质含量低的特点。

7.为解决上述技术问题,本发明技术方案如下:

8.氢化均苯四甲酸合成方法,包括,以均苯四甲酸和h2为原料,在贵金属催化剂、短链羧酸和溶剂存在下,反应得到氢化均苯四甲酸,所述短链羧酸包括c5~c8的脂肪族羧酸。

9.c5~c8的脂肪族羧酸降低了产品中金属杂质的含量。

10.上述技术方案中,反应体系中的所述短链羧酸,可以是直接以短链羧酸的形式加入的;也可以直接加入的是短链羧酸前驱物但短链羧酸前驱物可以在反应体系中生成所述的短链羧酸,也即短链羧酸可以是间接加入反应体系中的。作为短链羧酸间接加入反应体系的非限制性的举例,例如但不限于是,当反应体系中包括水时,可以将上述短链羧酸的酸

酐为前驱物,短链羧酸的酸酐与反应体系中的水反应原位生成所述的短链羧酸。

11.上述技术方案中,优选所述脂肪族羧酸包括选自由己二酸、戊二酸、戊酸和1,4-环己烷二甲酸所组成的物质组中的任意一种。

12.上述技术方案中,优选所述短链羧酸包括脂肪族二元羧酸,例如优选包括选自由己二酸、戊二酸和1,4-环己烷二甲酸所组成的物质组中的任意一种。

13.上述技术方案中,优选反应温度为50~150℃,例如但不限于60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃等等。

14.上述技术方案中,优选反应中h2分压为5.0~10.0mpa,例如但不限于5.5mpa、6.0mpa、6.5mpa、7.0mpa、7.5mpa、8.0mpa、8.5mpa、9.0mpa、9.5mpa等等。

15.上述技术方案中,优选反应时间为1.0~10.0小时,例如但不限于2小时、3小时、4小时、5小时、6小时、7小时、8小时、9小时等等。

16.上述技术方案中,优选短链羧酸占均苯四甲酸和溶剂之和的质量分数为10~1000ppmw,例如但不限于20ppmw、30ppmw、40ppmw、50ppmw、60ppmw、70ppmw、80ppmw、90ppmw、100ppmw、110ppmw、120ppmw、130ppmw、140ppmw、150ppmw、200ppmw、250ppmw、300ppmw、350ppmw、400ppmw、450ppmw、500ppmw、550ppmw、600ppmw、650ppmw、700ppmw、750ppmw、800ppmw、850ppmw、900ppmw等等。本发明具体实施方式中,短链羧酸占均苯四甲酸和溶剂之和的质量分数简称为短链羧酸的“浓度”。

17.上述技术方案中,所述催化剂包括活性组分和载体,其中活性组分包括选自由rh、ru和pd所组成的物质中的至少一种。

18.上述技术方案中,更优选所述催化剂活性组分包括pd。

19.上述技术方案中,所述载体优选活性炭,更优选椰壳炭。

20.上述技术方案中,所述催化剂活性组分含量优选为5-50g/l。上作为非限制性举例,所述催化剂活性组分含量的例子可以但不限于是10.0g/l、15.0g/l、20.0g/l、25.0g/l、30.0g/l、35.0g/l、40.0g/l、45.0g/l等等。

21.上述技术方案中,优选所述溶剂包括选自由水、甲醇、乙醇和醋酸所组成的物质组中的至少一种。

22.上述技术方案中,所述活性炭载体对几何形状没有特别限制,例如可以为片状椰壳炭,粒径为10-30目。

23.上述技术方案中,所述催化剂是但不限于是采用包括以下步骤的制备方法获得:

24.1)将贵金属盐溶液与载体混合,干燥得催化剂前驱体a;

25.2)将催化剂前驱体a中化合态贵金属还原为零价,得到催化剂。

26.上述技术方案中,步骤(1)中贵金属盐优选rh,ru,pd的盐酸盐,硝酸盐,醋酸盐中至少一种;

27.上述技术方案中,载体比表面积为1000~2000m2/g作为非限制性举例,载体比表面积可以是1050m2/g、1100m2/g、1150m2/g、1200m2/g、1250m2/g、1300m2/g、1350m2/g、1400m2/g、1450m2/g、1500m2/g、1550m2/g、1600m2/g、1650m2/g、1700m2/g、1750m2/g、1800m2/g、1850m2/g、1900m2/g和1950m2/g等等。

28.上述技术方案中,载体吸附总孔容为0.2~0.8cm3/g,作为非限制性举例,载体吸附总孔容可以是0.25cm3/g、0.30cm3/g、0.35cm3/g、0.40cm3/g、0.45cm3/g、0.50cm3/g、

0.55cm3/g、0.60cm3/g、0.65cm3/g、0.70cm3/g和0.75cm3/g等等。

29.上述技术方案中,步骤(2)中还原的温度优选为200~500℃。例如但不限于250℃、300℃、350℃、400℃、450℃等等。

30.上述技术方案中,步骤(2)中还原气氛优选h2气氛或h2和n2混合气。

31.本发明的技术关键是反应体系中采用了所述短链羧酸,而对于合成方法采用的具体工艺条件,本领域技术人员可以合理选择且均能取得可比的技术效果。但是:

32.本发明所述反应压力均为表压。

33.本发明均苯四甲酸转化率通过以下公式计算:

34.均苯四甲酸转化率(α)=(m

(pma,in)-m

(pma,out)

)/m

(pma,in)

×

100%

35.氢化均苯四甲酸选择性(s)=m

(hpma)/m(hpma)

/((m

(pma,in)-m

(pma,out)

)/m

(pma)

)

×

100%

36.氢化均苯四甲酸收率=α

×s×

100%

37.pma:均苯四甲酸;

38.hpma:氢化均苯四甲酸;

39.m

(pma,in)

:反应前投入pma质量;

40.m

(pma,out)

:反应后剩余pma质量;

41.m

(hpma)

:反应生成hpma质量;

42.m

(hpma)

:hpma的分子量;

43.m

(pma)

:pma的分子量;

44.金属杂质含量采用thermo fisher icap-7300电感耦合等离子发射光谱仪(icp-aes)进行分析。

具体实施方式

45.【实施例1】

46.(i)催化剂制备

47.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

48.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

49.(ii)催化剂性能评价

50.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

51.催化剂:2.5g;

52.均苯四甲酸:10g;

53.h2o:90g;

54.短链羧酸:己二酸(浓度)=100ppmw;

55.反应压力(h2分压):7.5mpa;

56.反应温度:100℃;

57.反应时间:5.0h。

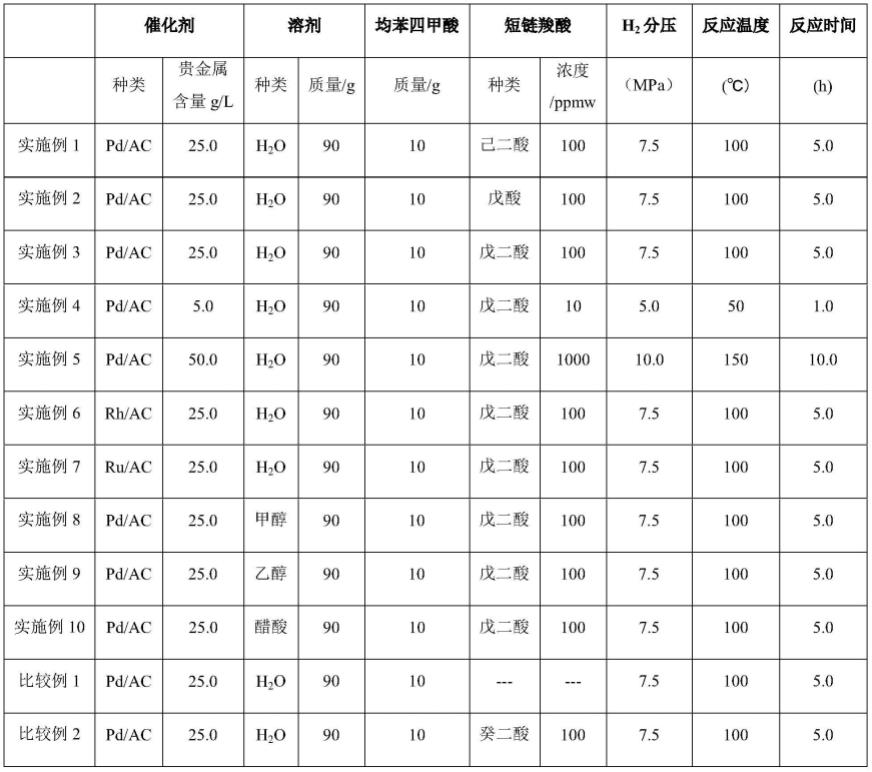

58.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

59.【实施例2】

60.(i)催化剂制备

61.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

62.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

63.(ii)催化剂性能评价

64.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

65.催化剂:2.5g;

66.均苯四甲酸:10g;

67.h2o:90g;

68.短链羧酸:戊酸(浓度)=100ppmw;

69.反应压力(h2分压):7.5mpa;

70.反应温度:100℃;

71.反应时间:5.0h。

72.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

73.【实施例3】

74.(i)催化剂制备

75.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

76.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

77.(ii)催化剂性能评价

78.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

79.催化剂:2.5g;

80.均苯四甲酸:10g;

81.h2o:90g;

82.短链羧酸:戊二酸(浓度)=100ppmw;

83.反应压力(h2分压):7.5mpa;

84.反应温度:100℃;

85.反应时间:5.0h。

86.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

87.【实施例4】

88.(i)催化剂制备

89.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有0.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为5.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

90.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为5.0g/l。

91.(ii)催化剂性能评价

92.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

93.催化剂:2.5g;

94.均苯四甲酸:10g;

95.h2o:90g;

96.短链羧酸:戊二酸(浓度)=10ppmw;

97.反应压力(h2分压):5.0mpa;

98.反应温度:50℃;

99.反应时间:1.0h。

100.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

101.【实施例5】

102.(i)催化剂制备

103.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有5.0g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为50.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

104.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为50.0g/l。

105.(ii)催化剂性能评价

106.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

107.催化剂:2.5g;

108.均苯四甲酸:10g;

109.h2o:90g;

110.短链羧酸:戊二酸(浓度)=1000ppmw;

111.反应压力(h2分压):10.0mpa;

112.反应温度:150℃;

113.反应时间:10.0h。

114.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

115.【实施例6】

116.(i)催化剂制备

117.(1)选用三水合氯化铑(rhcl3·

3h2o)与纯水混合,制得100.0ml含有2.5g rh的rhcl3水溶液为浸渍液,其中rh浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

118.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,rh含量为25.0g/l。

119.(ii)催化剂性能评价

120.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

121.催化剂:2.5g;

122.均苯四甲酸:10g;

123.h2o:90g;

124.短链羧酸:戊二酸(浓度)=100ppmw;

125.反应压力(h2分压):7.5mpa;

126.反应温度:100℃;

127.反应时间:5.0h。

128.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

129.【实施例7】

130.(i)催化剂制备

131.(1)选用三水合氯化钌(rucl3·

3h2o)与纯水混合,制得100.0ml含有2.5g ru的rucl3水溶液为浸渍液,其中ru浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

132.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其

中,ru含量为25.0g/l。

133.(ii)催化剂性能评价

134.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

135.催化剂:2.5g;

136.均苯四甲酸:10g;

137.h2o:90g;

138.短链羧酸:戊二酸(浓度)=100ppmw;

139.反应压力(h2分压):7.5mpa;

140.反应温度:100℃;

141.反应时间:5.0h。

142.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

143.【实施例8】

144.(i)催化剂制备

145.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

146.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

147.(ii)催化剂性能评价

148.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

149.催化剂:2.5g;

150.均苯四甲酸:10g;

151.甲醇:90g;

152.短链羧酸:戊二酸(浓度)=100ppmw;

153.反应压力(h2分压):7.5mpa;

154.反应温度:100℃;

155.反应时间:5.0h。

156.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

157.【实施例9】

158.(i)催化剂制备

159.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下

干燥3小时,得催化剂前驱体a;

160.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

161.(ii)催化剂性能评价

162.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

163.催化剂:2.5g;

164.均苯四甲酸:10g;

165.乙醇:90g;

166.短链羧酸:戊二酸(浓度)=100ppmw;

167.反应压力(h2分压):7.5mpa;

168.反应温度:100℃;

169.反应时间:5.0h。

170.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

171.【实施例10】

172.(i)催化剂制备

173.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

174.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

175.(ii)催化剂性能评价

176.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

177.催化剂:2.5g;

178.均苯四甲酸:10g;

179.醋酸:90g;

180.短链羧酸:戊二酸(浓度)=100ppmw;

181.反应压力(h2分压):7.5mpa;

182.反应温度:100℃;

183.反应时间:5.0h。

184.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

185.【比较例1】

186.(i)催化剂制备

187.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

188.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

189.(ii)催化剂性能评价

190.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

191.催化剂:2.5g;

192.均苯四甲酸:10g;

193.h2o:90g;

194.反应压力(h2分压):7.5mpa;

195.反应温度:100℃;

196.反应时间:5h。

197.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

198.【比较例2】

199.(i)催化剂制备

200.(1)选用氯钯酸(h2pdcl4)与纯水混合,制得100.0ml含有2.5g pd的h2pdcl4水溶液为浸渍液,其中pd浓度为25.0g/l。与100.0ml活性炭ac与浸渍液混合,在旋转蒸发仪上,60℃条件下浸渍2小时,减压蒸干溶剂后,将湿催化剂前驱体置于鼓风干燥箱中,120℃条件下干燥3小时,得催化剂前驱体a;

201.(2)将催化剂前驱体a置于管式气氛炉中,在含10%h2的(h2和n2)混合气条件下,以10℃/min升温速率程序升温至300℃,恒温2小时,自然降温至室温25℃,得到催化剂b,其中,pd含量为25.0g/l。

202.(ii)催化剂性能评价

203.用300ml 316l不锈钢高压反应釜式反应器进行催化剂评价,具体条件为:

204.催化剂:2.5g;

205.均苯四甲酸:10g;

206.h2o:90g;

207.短链羧酸:癸二酸(浓度)=100ppmw;

208.反应压力(h2分压):7.5mpa;

209.反应温度:100℃;

210.反应时间:5.0h。

211.用lc-ms对反应产物进行定性分析,采用hplc对反应产物进行定量分析,计算原料转化率,产物选择性及纯度。采用icp-aes分析固体产品中主要金属杂质含量,为便于比较把氢化均苯四甲酸合成条件列于表1,把反应结果和产物分析列于表2。

212.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

213.表1

[0214][0215]

表2

[0216]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。