1.本发明涉及一种混合稀土精矿的处理方法及石英的用途。

背景技术:

2.混合稀土精矿的冶炼工艺主要为硫酸焙烧法和烧碱法。硫酸焙烧分为低温浓硫酸焙烧和高温浓硫酸焙烧两种工艺。浓硫酸焙烧分解精矿过程中产生的混合气体如hf、so3、so2及co2、co、水蒸气、硫酸蒸气等难以处理,且整个流程中涉及到硫酸焙烧、水浸出、碱性溶液中和、萃取转型、盐酸返萃等,最终得到氯化稀土溶液进行稀土的多级萃取分组。硫酸焙烧工艺存在流程长,原料种类多且用量大,成本高,“三废”产生量大且处理难度高、精矿中大量磷元素进入稀土混合溶液难以有效分离回收等问题,造成磷、氟资源的浪费。烧碱法工艺流程包括稀土精矿-脱钙处理-烧碱分解-过滤洗涤-盐酸溶解-混合稀土氯化物-多级萃取等步骤。该工艺存在稀土精矿品位要求高,工艺流程长、洗涤用水量大,大量氟化钠、磷酸钠进入洗液难以处理等问题。

3.因此,亟需能够充分回收混合稀土精矿中的氟、磷、稀土等资源以及同时减少废水、废渣、废气产生的工艺。

4.cn106586992a公开了一种混合稀土精矿液碱分解综合回收氟和磷的工艺:将高品位混合稀土精矿与浓度大于60wt%的氢氧化钠溶液按混合稀土精矿和氢氧化钠重量比为1:3.5~7.5的比例进行混合,在150~160℃下反应0.2~1h,热过滤,得到浓碱液和碱饼,浓碱液降温,再进行过滤得到磷酸钠产品;碱饼用水调浆洗涤,过滤得到一次洗碱液;碱饼继续水洗到中性,再用盐酸进行溶解,控制ph值,得到氯化稀土溶液;一次洗碱液进行浓缩、过滤得到氟化钠产品。该工艺虽然能够分别回收氟、磷,但该工艺中氟去除率与磷回收率仍待提高;得到的磷酸钠中氟含量高且后序较难去除;稀土滤饼中残留有部分氟化钠,则导致盐酸浸出过程生产氟化稀土沉淀时,降低稀土收率,而且浓缩洗碱液,能量消耗较大。

5.cn109837385a公开了一种加热熔融转化分解稀土矿的方法,在炉中加入碳素材料,利用碳酸材料发热和产生电弧发热的功能熔融胚乳除磷固氟材料的稀土矿,固氟材料采用碳酸钙。该工艺生成的含氟物质不利于循环利用,氟去除率仍待提高。

6.cn114480835a公开了一种混合稀土精矿的分解方法,将混合稀土精矿、氯化镁和炭粉在微波作用下焙烧分解,得到焙烧矿;将焙烧矿采用第一无机酸浸出,得到酸浸渣和第一稀土溶液;将酸浸渣分离,分别得到氟化镁和未分解稀土精矿;将未分解稀土精矿碱分解,得到碱废水和碱解矿;将碱废水经过冷却、浓缩结晶后,得到磷酸钠和回收碱液;将碱解矿采用第二无机酸浸出,得到第二稀土溶液。该分解方法能够得到氟化镁,但氟去除率仍待提高。

技术实现要素:

7.有鉴于此,本发明的一个目的在于提供一种混合稀土精矿的处理方法,该处理方法可以在较低处理温度下获得更高的氟去除率。本发明的另一个目的在于提供一种石英用

于处理混合稀土精矿以获得氟硅酸的用途。本发明采用如下技术方案实现上述目的。

8.一方面,本发明提供一种混合稀土精矿的处理方法,包括以下步骤:

9.将混合稀土精矿和石英混合,加热至200~400℃,通入水蒸气,继续加热至850~950℃,且在该温度下反应,同时将氟化物气体冷凝回收,得到氟硅酸和除氟稀土精矿;

10.其中,石英与混合稀土精矿的质量比为0.04~0.06:1;

11.其中,混合稀土精矿中稀土矿物主要包括独居石和氟碳铈矿。

12.根据本发明所述的处理方法,优选地,石英与混合稀土精矿的质量比为0.045~0.055:1。

13.根据本发明所述的处理方法,优选地,继续加热至850~950℃,并在该温度下反应1~4h。

14.根据本发明所述的处理方法,优选地,混合稀土精矿的粒度小于等于200目;石英的粒度小于等于200目。

15.根据本发明所述的处理方法,优选地,冷凝的温度小于等于45℃。

16.根据本发明所述的处理方法,优选地,还包括以下步骤:

17.将除氟稀土精矿用氢氧化钠溶液浸出,固液分离,得到磷酸钠溶液和含稀土元素的固体;

18.将含稀土元素的固体用盐酸浸出,固液分离,得到稀土浸出液和固体渣。

19.根据本发明所述的处理方法,优选地,还包括以下具体步骤:

20.将除氟稀土精矿用氢氧化钠溶液在140~170℃下浸出3~7h,固液分离,得到磷酸钠溶液和含稀土元素的固体;

21.将含稀土元素的固体用盐酸在75~85℃下浸出2~4h,固液分离,得到稀土浸出液和固体渣。

22.根据本发明所述的处理方法,优选地,所述氢氧化钠溶液的浓度为45~65wt%;除氟稀土精矿与氢氧化钠溶液的固液质量比为1:(0.8~1.5)。

23.根据本发明所述的处理方法,优选地,盐酸的浓度为4.5~7mol/l;含稀土元素的固体与盐酸的固液质量比为1:(3.5~6.5)。

24.另一方面,本发明还提供一种石英在用于处理混合稀土精矿以获得氟硅酸中的用途,包括以下步骤:将混合稀土精矿和石英混合,加热至200~400℃,通入水蒸气,继续加热至850~950℃并在该温度下反应,同时将氟化物气体冷凝回收,得到氟硅酸和除氟稀土精矿;

25.其中,石英与混合稀土精矿的质量比为0.04~0.06:1;

26.其中,混合稀土精矿主要包括独居石和氟碳铈矿。

27.本发明的混合稀土精矿的处理方法可以在较低处理温度下获得更高的氟去除率。此外,本发明的处理方法还可以回收磷酸钠溶液,使得磷回收率较高,同时还可以保证较高的稀土回收率。本发明采用较短的工艺流程实现了分别回收氟、磷和稀土。本发明不额外添加任何氯化物(包括氯化镁、氯化铵)、硫酸铵、炭粉或碳素材料、硼酸等,这样可以提高所得氟硅酸的纯度,减少其他杂质的引入。

具体实施方式

28.下面结合具体实施方式对本发明作进一步的说明,但本发明的保护范围并不限于此。

29.一方面,本发明提供一种混合稀土精矿的处理方法。另一方面,本发明提供石英在用于处理混合稀土精矿以得到氟硅酸中的用途。在上述方法或用途中,多个步骤是一致的,因而下面进行统一介绍。本发明的处理方法或用途包括氟硅酸和除氟稀土精矿形成步骤,碱浸出步骤,酸浸出步骤。任选地,还包括将混合稀土精矿和/或石英进行粉碎和/或研磨的步骤。

30.混合稀土精矿是指主要由独居石和氟碳铈矿组成的混合型稀土矿,例如白云鄂博混合型稀土矿。尽管混合稀土精矿也含有氟碳铈矿,但是由于独居石等其它矿物的存在,导致混合稀土精矿和氟碳铈矿的处理工艺存在明显不同。如果采用相同工艺对二者进行处理,则处理效果相差很大。

31.《粉碎和/或研磨的步骤》

32.将待处理的混合稀土精矿和/或石英分别进行粉碎和/或研磨,分别得到混合稀土精矿颗粒和石英颗粒。

33.在某些实施方案中,将混合稀土精矿研磨到粒度小于等于200目,优选为200~230目,得到混合稀土精矿颗粒。在另一些实施方案中,将石英研磨到粒度小于等于200目,优选为200~230目,得到石英颗粒。这样在不影响混合稀土精矿去氟的同时,降低了磨矿能耗。

34.《氟硅酸和除氟稀土精矿形成步骤》

35.在本发明中,将混合稀土精矿和石英混合,加热至第一温度,通入水蒸气,继续加热至第二温度,且在该温度下反应,同时将氟化物气体冷凝回收,得到氟硅酸和除氟稀土精矿。优选地,将混合稀土精矿颗粒和石英颗粒混合均匀,加热至第一温度,通入水蒸气,继续加热至第二温度,且在该温度下反应,同时将氟化物气体冷凝回收,得到氟硅酸和除氟稀土精矿。

36.本发明惊喜地发现,在通入水蒸气的条件下,通过加入石英以及控制其用量和反应温度,可以明显提高氟去除率,并可以获得较高纯度的氟硅酸。

37.在本发明中,可以将混合后的混合稀土精矿颗粒和石英颗粒置入气固反应炉中加热或反应。气固反应炉可以为流化床、沸腾炉、回转窑,优选为气固反应炉流化床。

38.第一温度可以为200~400℃,优选为250~350℃,更优选为280~320℃。然后通入水蒸气,在温度低于700℃时,水蒸气流量为0.5~1.5m3/(t

·

min)(水蒸气通入量/每吨矿

·

每分钟),优选为0.8~1.2m3/(t

·

min);高于700℃时,水蒸气流量为2~5m3/(t

·

min),优选为3~4m3/(t

·

min)。t代表吨。

39.第二温度可以为850~950℃,优选为850~930℃,更优选为850~920℃,再优选为880~920℃,进一步优选为900~920℃。反应时间可以为1~4h,优选为1.5~3.5h,更优选为2~3h。这样有利于提高氟去除率。现有技术的除氟处理温度通常在1000℃以上才能获得较高的氟去除率,但温度过高容易导致稀土矿物死烧现象,导致活性明显降低。本发明通过添加石英,在较低处理温度就可以获得较高的氟去除率,并确保具有较高的稀土回收率。

40.石英与混合稀土精矿的质量比为0.04~0.06:1,优选为0.045~0.055:1,进一步优选为0.045~0.05:1,更优选为0.045~0.048:1。这样有利于提高氟去除率,提高氟硅酸

的含量。

41.冷凝的温度小于等于45℃,优选为小于等于40℃,更优选为小于等于30℃。这样有利于提高氟的回收率,获得更高收率的氟硅酸。

42.反应完毕后,先关闭加热系统,再关闭蒸气系统,降温,回收高品质的除氟稀土精矿。除氟稀土精矿中氟的含量小于等于0.45wt%。

43.氟去除率的计算公式如下:(混合稀土精矿中氟的量-除氟稀土精矿中氟的量)/混合稀土精矿中氟的量

×

100%。本发明的氟去除率大于等于95%,优选为大于等于96%。

44.《碱浸出步骤》

45.将除氟稀土精矿用氢氧化钠溶液浸出,固液分离,得到磷酸钠溶液和含稀土元素的固体。

46.根据本发明的一个实施方式,将除氟稀土精矿用氢氧化钠溶液在140~170℃下浸出3~7h,固液分离,得到磷酸钠溶液和含稀土元素的固体。

47.氢氧化钠溶液的浓度可以为45~65wt%,优选为50~65wt%,更优选为55~65wt%。氢氧化钠溶液的用量为:除氟稀土精矿与氢氧化钠溶液的固液质量比为1:(0.8~1.5),优选为1:(1.0~1.5),更优选为1:(1.0~1.3)。浸出温度可以为140~170℃,优选为145~170℃,更优选为150~160℃。浸出时间可以为3~7h,优选为3.5~6h,更优选为4.5~5.5h。这样有利于将磷酸钠与含稀土元素的固体分离,分别提高二者的回收率。并且氢氧化钠溶液用量较少,可以明显减少废液产生量。

48.固液分离可以为过滤,过滤时可以采用少量水淋洗滤饼。含稀土元素的固体主要为不溶于水的稀土氢氧化物与氧化物,经过滤实现稀土与磷元素的分离。

49.本发明磷酸钠溶液的纯度50%以上,经后序除碱(naoh),净化结晶可得98%以上磷酸钠固体,磷回收率可达86%以上,优选为大于等于87%。磷回收率的计算公式如下:磷酸钠溶液中的磷元素的量/混合稀土精矿中磷元素的量

×

100%。

50.《酸浸出步骤》

51.将含稀土元素的固体用盐酸浸出,固液分离,得到稀土浸出液和固体渣。

52.根据本发明的一个实施方式,将含稀土元素的固体用盐酸在75~85℃下浸出2~4h,固液分离,得到稀土浸出液和固体渣。

53.盐酸的浓度可以为4.5~7mol/l,优选为5~7mol/l,更优选为5.5~6.5mol/l。盐酸的用量为:含稀土元素的固体与盐酸的固液质量比为1:(3.5~6.5),优选为1:(4.0~6.0),更优选为1:(4.5~5.5)。

54.采用盐酸的浸出温度可以为75~85℃,优选为78~85℃,更优选为80~85℃。浸出时间可以为2~4h,优选为2.2~3.5h,更优选为2.5~3h。这样有利于提高稀土回收率。

55.固液分离的方式没有特别限制,优选为过滤。

56.稀土浸出液为含有稀土氯化物的溶液。稀土浸出液经除杂后可用于稀土元素的萃取分组。固体渣为含有硅铝酸盐的固体。

57.本发明的稀土回收率较高,大于等于92%,优选为大于等于94%。稀土回收率的计算公式如下:稀土浸出液中reo的量/混合稀土精矿中reo的量

×

100%。

58.本发明先将氟去除,有利于后续浸出,不会产生大量氟化稀土沉淀进入固体中,不会出现氟化物沉淀堵塞管道等生产问题;此外,还有利于提高磷回收率。

59.《测定方法》

60.测量在白云鄂博稀土资源研究与综合利用国家实验室检测中心进行。

61.氟元素含量的测定:采用蒸氟法。

62.磷元素含量的测定:采用icp法。

63.reo含量的测定:采用等离子法,容量法。

64.以下实施例和比较例中,水蒸气流量如下:在反应温度低于700℃时,水蒸气流量为0.5m3/(t

·

min);高于700℃时,水蒸气流量为3m3/(t

·

min)。

65.实施例1

66.将混合稀土精矿(白云鄂博混合型稀土矿)研磨到粒度小于200目,得到混合稀土精矿颗粒;其化学成分为reo:60.10%、σfe:3.20%、f:7.80%、p:3.50%、cao:4.35%、bao:3.71%、s:1.26%、tho2:1.23%、nb2o5:0.06%、其它:14.79%(均为质量百分含量)。

67.将石英研磨到粒度小于200目,得到石英颗粒。

68.将混合稀土精矿颗粒和石英颗粒混合均匀,在气固反应炉流化床里加热至第一温度300℃,通入水蒸气,继续加热至第二温度并在该温度下反应3h,同时冷凝回收氟化物气体,得到氟硅酸和除氟稀土精矿;其中,石英与混合稀土精矿的质量比记为m。

69.将除氟稀土精矿采用60wt%氢氧化钠溶液(固液质量比为1:1.2)在150℃浸出5h,过滤并洗涤,得到磷酸钠溶液与含稀土元素的固体。

70.将含稀土元素的固体用6mol/l的盐酸(固液质量比为1:5)在85℃下浸出3h,过滤,得到稀土浸出液和固体渣。

71.比较例1

72.与实施例1的区别仅在于,未加入石英,直接采用0.5mol/l的氢氧化钠溶液吸收冷凝后的氟化物气体。

73.比较例2

74.与实施例1的区别仅在于,石英与混合稀土精矿的质量比m不同。

75.比较例3

76.与实施例1的区别仅在于,第二温度不同。

77.比较例4

78.与实施例1的区别仅在于,第二温度不同。

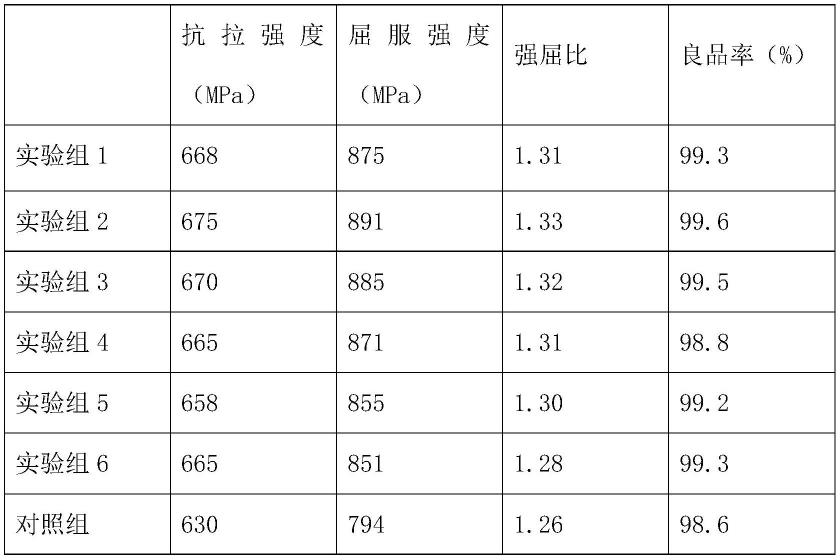

79.实施例1和比较例1~4的部分工艺参数及结果见下表1。

80.表1

81.编号实施例1比较例1比较例2比较例3比较例4第二温度/℃9009009007501200反应时间/h33333m0.045:100.08:10.045:10.045:1氟去除率%9570935599磷回收率%8750704570稀土回收率%9385898275

82.注:石英与混合稀土精矿的质量比记为m。

83.由实施例1和比较例1比较可知,若不加入石英,则氟去除率明显降低,浸液中氟化

钠严重超标,增加除氟工艺,导致磷损失,回收率降低,此外少量的氟带入滤饼还影响了稀土回收率。

84.由实施例1和比较例2比较可知,若石英的加入量过多,碱浸后,磷酸钠溶液中硅含量较大,需增加除硅工艺,导致磷回收率会降低。

85.由实施例1和比较例3比较可知,第二温度太低,则氟去除率明显降低,增加除氟工艺,导致磷回收率低,影响稀土回收率。

86.由实施例1和比较例4比较可知,第二温度太高,虽然氟去除率较高,但稀土矿物死烧现象比较明显,活性明显降低,导致后序磷、稀土回收率大幅降低。

87.实施例2

88.将混合稀土精矿研磨到粒度小于200目,得到混合稀土精矿颗粒;其化学成分为reo:65.10%、σfe:3.20%、f:7.80%、p:4.10%、cao:4.35%、bao:2.15%、s:1.36%、tho2:1.03%、nb2o5:0.06%、其它:10.85%(均为质量百分含量)。

89.将石英研磨到粒度小于200目,得到石英颗粒。

90.将混合稀土精矿颗粒和石英颗粒混合均匀,并将混合后的物料在气固反应炉流化床里加热至第一温度300℃,通入水蒸气,继续加热至第二温度950℃并在该温度下反应2.5h,同时冷凝回收氟化物气体,得到氟硅酸和除氟稀土精矿;其中,石英与混合稀土精矿的质量比m为0.045:1。

91.将降温后的除氟稀土精矿采用55wt%氢氧化钠溶液(固液质量比为1:1)在160℃浸出5h,过滤并洗涤,得到磷酸钠溶液与含稀土元素的固体。

92.将含稀土元素的固体用7mol/l的盐酸(固液质量比为1:4)在80℃下浸出2.5h,过滤,得到稀土浸出液和固体渣。

93.实施例3

94.将混合稀土精矿研磨到粒度小于200目,得到混合稀土精矿颗粒;其化学成分为reo:65.10%、σfe:3.20%、f:7.80%、p:4.10%、cao:4.35%、bao:2.15%、s:1.36%、tho2:1.03%、nb2o5:0.06%、其它:10.85%(均为质量百分含量)。

95.将石英研磨到粒度小于200目,得到石英颗粒。

96.将混合稀土精矿颗粒和石英颗粒混合均匀,并将混合后的物料在气固反应炉流化床里加热至第一温度200℃,通入水蒸气,继续加热至第二温度950℃并在该温度下反应2h,同时冷凝回收氟化物气体,得到氟硅酸和除氟稀土精矿;其中,石英与混合稀土精矿的质量比m为0.045:1。

97.将降温后的除氟稀土精矿采用65wt%氢氧化钠溶液(固液质量比为1:0.8)在170℃浸出3h,过滤并洗涤,得到磷酸钠溶液与含稀土元素的固体。

98.将含稀土元素的固体用7mol/l的盐酸(固液质量比为1:3.5)在75℃下浸出4h,过滤,得到稀土浸出液和固体渣。

99.实施例4

100.将混合稀土精矿研磨到粒度小于200目,得到混合稀土精矿颗粒;其化学成分为reo:52.05%、σfe:3.90%、f:6.80%、p:3.10%、cao:6.37%、bao:5.80%、s:1.57%、tho2:1.15%、nb2o5:0.04%、其它:19.22%(均为质量百分含量)。

101.将石英研磨到粒度小于200目,得到石英颗粒。

102.将混合稀土精矿颗粒和石英颗粒混合均匀,并将混合后的物料在气固反应炉流化床里加热至第一温度300℃,通入水蒸气,继续加热至第二温度950℃并在该温度下反应2.5h,同时冷凝回收氟化物气体,得到氟硅酸和除氟稀土精矿;其中,石英与混合稀土精矿的质量比m为0.05:1。

103.将降温后的除氟稀土精矿采用60wt%氢氧化钠溶液(固液质量比为1:0.8)在170℃浸出5h,过滤并洗涤,得到磷酸钠溶液与含稀土元素的固体。

104.将含稀土元素的固体用6mol/l的盐酸(固液质量比为1:5)在85℃下浸出3h,过滤,得到稀土浸出液和固体渣。

105.实施例5

106.将混合稀土精矿研磨到粒度小于200目,得到混合稀土精矿颗粒;其化学成分为reo:52.05%、σfe:3.90%、f:6.80%、p:3.10%、cao:6.37%、bao:5.80%、s:1.57%、tho2:1.15%、nb2o5:0.04%、其它:19.22%(均为质量百分含量)。

107.将石英研磨到粒度小于200目,得到石英颗粒。

108.将混合稀土精矿颗粒和石英颗粒混合均匀,并将混合后的物料在气固反应炉流化床里加热至第一温度400℃,通入水蒸气,继续加热至第二温度900℃并在该温度下反应2.5h,同时冷凝回收氟化物气体,得到氟硅酸和除氟稀土精矿;其中,石英与混合稀土精矿的质量比m为0.05:1。

109.将降温后的除氟稀土精矿采用45wt%氢氧化钠溶液(固液质量比为1:1.5)在140℃浸出7h,过滤并洗涤,得到磷酸钠溶液与含稀土元素的固体。

110.将含稀土元素的固体用4.5mol/l的盐酸(固液质量比为1:6.5)在85℃下浸出2h,过滤,得到稀土浸出液和固体渣。

111.表2

112.编号实施例2实施例3实施例4实施例5氟去除率%97959895磷回收率%89868687稀土回收率%95929492

113.由实施例1~5可知,本技术的处理方法适用于不同品味的混合稀土精矿。

114.本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。