1.本发明属于湿法冶金技术领域,具体涉及一种从难浮选钼矿中回收钼的工艺方法。

背景技术:

2.钼是一种稀有金属,其广泛用于钢铁行业、有色金属、化工、核工业、航空航天等领域。世界上钼主要集中在美国、中国、智利等国,由于其广泛用途造成其稀缺性。钼是我国经济发展和科技研究不可或缺的重要矿产资源,随着我国经济的发展,各行业对钼及钼产品的需求必然会持续增加,而钼作为战略性矿产资源,尽管目前在我国储量尚丰富,但是其不可再生性决定了不能单纯依靠从天然富矿石中进行无节制开采提取钼,必须提高冶炼技术,加大钼资源的综合回收利用。据统计,在我国有相当比例的难浮选钼矿,尤其是在河北、河南、云南、湖南一带有着储量巨大的滑石钼矿、氧化钼矿、难选镍钼矿。如河北某矿山在露天开采过程中,剥离出了数百万吨难浮选钼矿,由于没有合适的开发方法而搁置数年。而采用传统的搅拌浸出工艺回收处理此类矿石时,资源利用率低,提取成本高,难以满足资源综合回收利用的需求。

3.传统的从钼矿中综合回收钼工艺流程是矿石破磨——浮选——焙烧——氨浸——蒸发结晶进行产品制备,该工艺流程目标金属的回收率高,但不可以直接处理难浮选钼矿。难浮选钼矿目前采取常规搅拌浸出工艺对钼进行提取,但生产过程中钼的浸出率变化大,通常在30%到70%之间波动,钼浸出率低也代表着资源利用率低,含有大量钼金属的尾渣被运输到尾渣库中堆存,矿产资源得不到有效的综合回收。因此,亟需提供一种从难浮选钼矿中回收钼的工艺方法。

技术实现要素:

4.本发明解决的技术问题,提供一种从难浮选钼矿中回收钼的工艺方法,能够提高钼的浸出率,具有高效率、低成本、短流程、清洁环保的优点。

5.本发明采用的技术方案:

6.一种从难浮选钼矿中回收钼的工艺方法,包括如下步骤:

7.步骤1、对难浮选钼矿磨矿,得到钼矿石,然后对所述钼矿石进行加压碱性氧化浸出,得到矿浆,对所述矿浆固液分离后得到碱性浸出液;

8.步骤2、将上述步骤1所得碱性浸出液进行预处理,得到浸出净化液;

9.步骤3、对步骤2所述浸出净化液进行钼萃取,得到钼负载有机相;

10.步骤4、对步骤3所述钼负载有机相进行水洗,得到水洗钼负载有机相,实现有机相中杂质及余碱洗脱;

11.步骤5、对步骤4得到的水洗钼负载有机相进行反萃取钼,得到第一种含钼溶液;

12.步骤6、对步骤5得到的第一种钼溶液,补加碳酸氢铵作为反萃取剂与负载有机相接触,得到第二种含钼溶液;

13.步骤7、对步骤6得到的第二种钼溶液,蒸发浓缩,得钼合格液;

14.步骤8、对步骤3所得萃余水进行苛化。

15.所述步骤1具体为:对难浮选矿磨矿至粒度-60~-400目,再对所得钼矿石进行加压碱性氧化浸出,得到矿浆,浸出剂与钼矿石的液固比为1~6∶1,所述浸出剂为氢氧化钠,控制初始加入氢氧化钠量20~100g/l,总压力0.05~0.2mpa,氧分压0.015~0.06mpa,温度60~120℃,反应时间0.5~3h,反应完成后,对所述矿浆进行固液分离,得到含钼2~6g/l的碱性浸出液,尾渣尾弃。

16.所述的步骤2具体为:将步骤1所得碱性浸出液,通过二次过滤后添加双氧水调电位,添加量为4~10kg/m3溶液;静置18~36h后再次过滤,温度20~30℃,得到浸出净化液,确保浸出净化液的浊度达到《50ppm。

17.所述的步骤3具体为:将步骤2所述浸出净化液进行钼萃取,得到钼负载有机相和萃余水,浸出净化液与萃取剂两相流量比为a/o=2~5∶1,萃取温度为25~35℃,混合接触时间2~10min;所述的萃取剂为10~30wt%三辛基甲基氯化铵、10~20wt%辛醇和40~80wt%磺化煤油的混合物。

18.所述的步骤4具体为:对步骤3所述钼负载有机相进行水洗,得到水洗钼负载有机相,洗水选用去离子水,水相和有机相流量比为o/a=2~8∶1,水洗温度20~30℃,混合接触时间3~5min,通过水洗使得杂质分离后得到含钼的负载有机相和含有少量杂质水溶液,水洗后的水溶液直接返回苛化工艺。

19.所述的步骤5具体为:对步骤4得到的水洗钼负载有机相进行反萃取钼,反萃取剂与有机相两相流量比a/o=1∶3~6,反萃取温度为30~40℃,混合接触时间3~10min,所述的反萃取剂为0.5~3wt%氨水和100~240g/l碳酸氢铵混合溶液,最后得到钼浓度在10~20g/l的第一种含钼溶液,反萃后有机相直接返回步骤3。

20.所述的步骤6具体为:对步骤5得到的第一种含钼溶液,在40~60℃下加入200g/l碳酸氢铵作为反萃取剂再与步骤4得到的水洗钼负载有机相反萃取钼,最后得到钼浓度在30~40g/l的第二种含钼溶液,反萃后有机相直接返回步骤3。

21.所述的步骤7具体为:对步骤6得到的第二种含钼溶液,加热到90~100℃蒸发浓缩或将含钼溶液加热到60~80℃、真空度在-0.05~-0.1mpa蒸发浓缩,得含钼100~120g/l钼合格液。

22.所述的步骤8具体为:对步骤3所得萃余水加入熟石灰或电石渣,加入量是理论加入量的1~3倍,温度10~40℃,混合时间15~120min,苛化结束后过滤,苛化后的溶液返回氧压浸出作为制浆水,滤渣尾弃。

23.与现有技术相比,本发明的有益效果在于:

24.(1)本发明提供的一种从难浮选钼矿中回收钼的工艺方法,一方面采用碱法加压氧浸工艺,使得难浮选钼矿在低压条件下发生氧化分解反应,包裹体被分解,钼矿几乎全被氧化成氧化物,从而提高钼的浸出率;另一方面,针对碱性浸出体系,研发了碱性条件下胺类萃取剂萃取钼的萃取技术,再通过碳酸氢铵反萃实现钼的富集;

25.(2)本发明提供的一种从难浮选钼矿中回收钼的工艺方法,具有高效率、低成本、短流程、清洁环保的优点。

附图说明

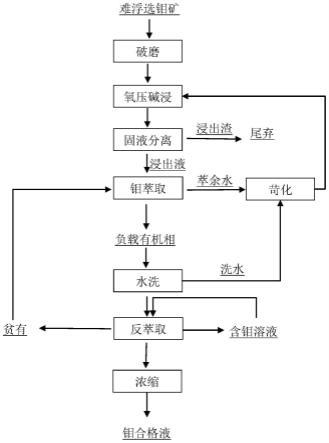

26.图1为本发明提供的一种从难浮选钼矿中回收钼的工艺方法流程图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.实施例1

31.如图1所示,某氧化钼矿,钼品位0.3%。如图1所示,本发明所述的从难浮选钼矿回收钼的工艺方法具体步骤为:

32.1.对氧化钼矿磨矿至粒度-60目,再对所得钼矿石进行加压碱性氧化浸出,得到矿浆,浸出剂与钼矿石的液固比为1∶1,控制初始加入氢氧化钠量30g/l,总压力0.1mpa,氧分压0.03mpa,温度100℃,反应时间1h,反应完成后,矿浆固液分离,得到含钼的碱性浸出液,尾渣尾弃。

33.2.将步骤1所得浸出液,添加双氧水调电位,添加量为4kg/m3溶液;静置36h后过滤,得到温度20℃,溶液浊度达到10ppm的浸出净化液。

34.3.将步骤2所述浸出净化液进行钼萃取,得到钼负载有机相和萃余水。萃原液与萃取剂两相流量比为a/o=3∶1,萃取温度为25℃,混合接触时间3min;所述的萃取剂为15wt%三辛基甲基氯化铵(n263)、15wt%辛醇和70wt%磺化煤油的混合物。

35.4.对步骤3所述钼负载有机相进行水洗,得到水洗钼负载有机相和水洗液。洗水选用去离子水,有机相和水相流量比为o/a=7∶1,水洗温度20℃,混合接触时间3min,通过水洗得到含钼的负载有机相和含有少量杂质水溶液,水洗后的水溶液直接返回苛化工艺。

36.5.对步骤4得到的水洗钼负载有机相进行反萃取钼,反萃取剂与有机相两相流量比a/o=1∶3,反萃取温度为30℃,混合接触时间3min,所述的反萃取剂为3wt%氨水和100g/l碳酸氢铵混合溶液,最后得到钼浓度为15g/l第一种钼溶液,反萃后有机相可直接返回步骤3。

37.6.对步骤5得到的第一种钼溶液在40℃下加入100g/l碳酸氢铵作为反萃取剂与负载有机相接触,最后得到钼浓度在30g/l的第二种钼溶液,反萃后有机相可直接返回步骤3。

38.7.对步骤5得到的第二种钼溶液加热到90℃蒸发浓缩得到含钼100g/l合格液。

39.8.对步骤3所得萃余水加入熟石灰,加入量是理论加入量的1.2倍,温度20℃,混合时间30min,苛化结束后过滤,苛化后的溶液返回步骤1作为制浆水,滤渣尾弃。

40.采用上述工艺钼的总回收率达到82.5%,钼的回收率比传统工艺可提高32个百分点以上。

41.实施例2

42.某难选镍钼矿,钼品位4%。如图1所示,本发明所述的从难浮选钼矿回收钼的工艺方法具体步骤为:

43.1.对难选镍钼矿磨矿至粒度-400目,再对所得钼矿石进行加压碱性氧化浸出,得到矿浆,浸出剂与镍钼矿石的液固比为6∶1,控制初始加入氢氧化钠量100g/l,总压力0.2mpa,氧分压0.06mpa,温度70℃,反应时间3h,反应完成后,矿浆固液分离得到含钼的碱性浸出液,尾渣备用提取镍。

44.2.将步骤1所得浸出液,添加双氧水调电位,添加量为15kg/m3溶液;静置24h后过滤,得到溶液温度30℃,溶液浊度达到15ppm的浸出净化液。

45.3.将步骤2所述浸出净化液进行钼萃取,得到钼负载有机相和萃余水。萃原液与萃取剂两相流量比为a/o=3∶1,萃取温度为25℃,混合接触时间10min;所述的萃取剂为30wt%三辛基甲基氯化铵(n263)、25wt%辛醇和45wt%磺化煤油的混合物。

46.4.对步骤3所述钼负载有机相进行水洗,得到水洗钼负载有机相和水洗液。洗水选用去离子水,有机相和水相流量比为o/a=2∶1,水洗温度25℃,混合接触时间5min,通过水洗得到含钼的负载有机相和含有少量杂质水溶液,水洗后的水溶液直接返回苛化工艺。

47.5.对步骤4得到的水洗钼负载有机相进行反萃取钼,反萃取剂与有机相两相流量比a/o=1∶1,反萃取温度为40℃,混合接触时间10min,所述的反萃取剂为1wt%氨水和240g/l碳酸氢铵混合溶液,最后得到钼浓度在20g/l第一种钼溶液,反萃后有机相可直接返回步骤3。

48.6.对步骤5得到的第一种钼溶液在40℃下加入240g/l碳酸氢铵作为反萃取剂与负载有机相接触,最后得到钼浓度在40g/l的第二种钼溶液,反萃后有机相可直接返回步骤3。

49.7.对步骤5得到的第二种钼溶液加热到70℃真空度在-0.1mpa蒸发浓缩,得含钼100~120g/l钼合格液。

50.8.对步骤3所得萃余水加入熟石灰,加入量是理论加入量的2.5倍,温度40℃,混合时间120min,苛化结束后过滤,苛化后的溶液返回步骤1作为制浆水,滤渣尾弃。

51.采用上述工艺钼的总回收率达到85.6%,钼的回收率比传统工艺可提高30个百分点以上。

52.实施例3

53.某难选钼矿,钼品位2%。如图1所示,本发明所述的从难浮选钼矿回收钼的工艺方法具体步骤为:

54.1.对难选钼矿磨矿至粒度-100目,再对所得钼矿石进行加压碱性氧化浸出,得到矿浆,浸出剂与镍钼矿石的液固比为4∶1,控制初始加入氢氧化钠量70g/l,总压力0.15mpa,氧分压0.045mpa,温度70℃,反应时间1.5h,反应完成后,矿浆固液分离,得到含钼的碱性浸出液,尾渣尾弃。

55.2.将步骤1所得浸出液,添加双氧水调电位,添加量为8kg/m3溶液;静置18h后过滤,得到溶液温度25℃,溶液浊度达到30ppm的浸出净化液。

56.3.将步骤2所述浸出净化液进行钼萃取,得到钼负载有机相和萃余水。萃原液与萃取剂两相流量比为a/o=2.5∶1,萃取温度为30℃,混合接触时间5min;所述的萃取剂为20wt%三辛基甲基氯化铵(n263)、15wt%辛醇和65wt%磺化煤油的混合物。

57.4.对步骤3所述钼负载有机相进行水洗,得到水洗钼负载有机相和水洗液。洗水选用去离子水,有机相和水相流量比为o/a=4∶1,水洗温度25℃,混合接触时间2min,通过水洗得到含钼的负载有机相和含有少量杂质水溶液,水洗后的水溶液直接返回苛化工艺。

58.5.对步骤4得到的水洗钼负载有机相进行反萃取钼,反萃取剂与有机相两相流量比a/o=2∶1,反萃取温度为35℃,混合接触时间3min,所述的反萃取剂为0.5wt%氨水和200g/l碳酸氢铵混合溶液,最后得到钼浓度在20g/l第一种钼溶液,反萃后有机相可直接返回步骤3。

59.6.对步骤5得到的第一种钼溶液在40℃下加入200g/l碳酸氢铵作为反萃取剂与负载有机相接触,最后得到钼浓度在35g/l的第二种钼溶液,反萃后有机相可直接返回步骤3。

60.7.对步骤5得到的第二种钼溶液加热到60℃真空度在-0.05mpa蒸发浓缩,得含钼100~120g/l钼合格液。

61.8.对步骤3所得萃余水加入熟石灰,加入量是理论加入量的2倍,温度30℃,混合时间60min,苛化结束后过滤,苛化后的溶液返回步骤1作为制浆水,滤渣尾弃。

62.采用上述工艺钼的总回收率达到83.4%,钼的回收率比传统工艺可提高30个百分点以上。

63.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

64.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。