1.本发明属于钢铁冶炼技术领域,具体涉及一种含钒铁水提钒的方法。

背景技术:

2.我国是钒钛磁铁矿大国,攀钢、承钢、昆钢等企业都是采用钒钛磁铁矿进行冶炼,钒钛磁铁矿高炉冶炼出的铁水钒含量高,而钒是一种重要的资源,因此铁水炼钢前必须提钒,制取钒渣。目前,国内外制取钒渣的生产方法较多,主要有新西兰铁水包吹钒工艺、南非摇包提钒工艺、俄罗斯和中国的转炉提钒工艺等,其它提钒工艺还包括含钒钢渣提钒、石煤提钒工艺等。

3.国内外转炉提钒的生产工艺制度均为加入冷却剂 过程温度 吹炼时间的不断改进。铁水提钒是一项选择性氧化技术。转炉供气提钒是一个放热过程,[si]、[mn]、[v]、[c]等元素氧化使熔池快速升温,而[si]、[mn]氧化发生在[v]氧化之前,提钒不可能抑制其反应,而[c]、[v]转化温度大约在1385℃左右,因此要获得[v]的高氧化率和[v]收率,必须加入提钒冷却剂,控制熔池温度使之逼近[c]、[v]转化温度,达到提钒保碳的目的,将[v]降至0.05%以下。提钒的终点半钢温度不宜过高,提钒过程前期以钒氧化为主,后期以钒还原为主,但吹钒过程是钒还原为主。所以在降温时采用的是加入冷却剂使铁水温度降到合适的范围,转炉冶炼中通过吹炼时间和过程温度的控制,将半钢中的钒氧化,提高收得率。

[0004]

cn1789435a公开了一种铁水提钒控钙冷却剂及铁水提钒控钙工艺,其提钒冷却剂的化学成分(wt%)为:氧化铁皮56-60%、铁精矿粉30-40%、结合剂5-10%,该冷却剂可增高钒的提取率和钒渣品位,稳定钒渣氧化钙含量。cn101338351a公开了一种提钒冷却剂及其制备方法和使用方法,该冷却剂以氧化铁皮或提钒污泥、含钒铁精矿、结合剂为原料生产,含有80%-95%的铁氧化物,3-6%的sio2、0.1-0.6%的v2o5、1-3%mgcl2。cn201510006728a公开了一种从含钒铁水中提钒的方法,对含钒铁水进行搅拌处理,搅拌速度为50~150r/min,搅拌头浸入深度为200~800mm,搅拌时间20~40min;在搅拌的同时向铁水中喷吹加入铁的氧化物,加入量为15~50kg/tfe;喷吹搅拌结束后扒出钒渣,即得半钢。

[0005]

从上述已有技术看,采用顶部机械搅拌法 铁氧化物 底部喷吹铁氧化物进行提钒还未见报导,尚属先例。

技术实现要素:

[0006]

本发明是为了解决炼钢厂转炉提钒车间生产过程中碳氧化率高以及钒氧化率低的问题,提供了一种含钒铁水提钒的方法。

[0007]

为了实现上述目的,本发明的技术方案如下:

[0008]

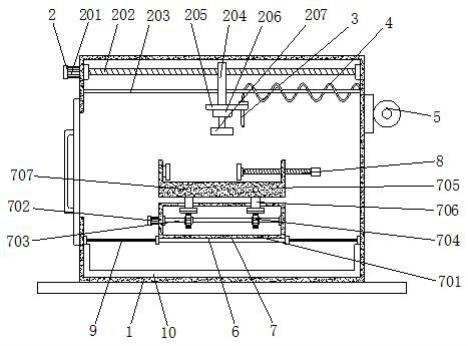

一种含钒铁水提钒的方法,采用机械搅拌和铁水罐底部喷粉相结合的方法进行含钒铁水提钒;

[0009]

所述方法包括以下步骤:将搅拌头浸入铁水中进行搅拌,搅拌过程同步以co2为载

气通过喷吹由铁水罐底部向铁水中喷入铁氧化物。

[0010]

上述技术方案中,进一步地,铁氧化物的喷吹量为10~60kg/tfe,喷吹时间为15~30min。

[0011]

上述技术方案中,进一步地,采用co2为载气粉气重量比15:1~20:1。

[0012]

上述技术方案中,进一步地,铁的氧化物包括铁红、高品位矿粉。

[0013]

上述技术方案中,进一步地,搅拌头与kr脱硫所用的搅拌头相同。

[0014]

上述技术方案中,进一步地,搅拌头浸入铁水中的深度为500~1000mm,搅拌头搅拌速度为60~160r/min。

[0015]

本发明的有益效果为:

[0016]

相比于现有技术,本发明不需要利用氧气氧化放热,不需要较多冷却剂进行控温,能够减少冷却剂用量、提高钒的氧化率、减少碳的氧化率,有利于资源的利用及提钒生产成本降低。

具体实施方式

[0017]

以下实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

[0018]

实施例1

[0019]

在80t铁水包进入处理工位后,将搅拌头浸入铁水中,浸入深度控制在500mm,搅拌头搅拌速度控制在60r/min;在搅拌过程中通过铁水罐底部透气砖喷吹加入氧化铁皮粉10kg/tfe,采用co2为载气粉气重量比20:1;搅拌时间控制在20min后捞出钒渣,实现渣金分离。铁水钒从0.25%降到0.03%,碳氧化率为7.3%。

[0020]

实施例2

[0021]

在200t铁水罐进入处理工位后,将搅拌头浸入铁水中,浸入深度控制在1000mm,搅拌头搅拌速度控制在160r/min;在搅拌过程中通过铁水罐底部透气砖喷吹加入氧化铁皮粉60kg/tfe,采用co2为载气粉气重量比15:1;搅拌时间控制在30min后扒出钒渣,实现渣金分离。铁水钒从0.35%降到0.043%,碳氧化率为8.1%。

[0022]

实施例3

[0023]

在140t铁水罐进入处理工位后,将搅拌头浸入铁水中,浸入深度控制在800mm,搅拌头搅拌速度控制在120r/min;在搅拌过程中通过铁水罐底部透气砖喷吹加入氧化铁皮粉40kg/tfe,采用co2为载气粉气重量比18:1;搅拌时间控制在15min后扒出钒渣,实现渣金分离。铁水钒从0.30%降到0.031%,碳氧化率为5.9%。

[0024]

以上实施例仅仅是本发明的优选施例,并非对于实施方式的限定。本发明的保护范围应当以权利要求所限定的范围为准。在上述说明的基础上还可以做出其它不同形式的变化或变动。由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

技术特征:

1.一种含钒铁水提钒的方法,其特征在于:采用机械搅拌和铁水罐底部喷粉相结合的方法进行含钒铁水提钒;所述方法包括以下步骤:将搅拌头浸入铁水中进行搅拌,搅拌过程同步以co2为载气通过喷吹由铁水罐底部向铁水中喷入铁氧化物。2.根据权利要求1所述含钒铁水提钒的方法,其特征在于:铁氧化物的喷吹量为10~60kg/tfe,喷吹时间为15~30min。3.根据权利要求1所述含钒铁水提钒的方法,其特征在于:采用co2为载气粉气重量比15:1~20:1。4.根据权利要求1所述含钒铁水提钒的方法,其特征在于:铁的氧化物包括铁红、高品位矿粉。5.根据权利要求1所述含钒铁水提钒的方法,其特征在于:搅拌头与kr脱硫所用的搅拌头相同。6.根据权利要求1所述含钒铁水提钒的方法,其特征在于:搅拌头浸入铁水中的深度为500~1000mm,搅拌头搅拌速度为60~160r/min。

技术总结

本发明属于钢铁冶炼技术领域,具体涉及一种含钒铁水提钒的方法。采用机械搅拌和铁水罐底部喷粉相结合的方法进行含钒铁水提钒;所述方法包括以下步骤:将搅拌头浸入铁水中进行搅拌,搅拌过程同步以CO2为载气通过喷吹由铁水罐底部向铁水中喷入铁氧化物。本发明与转炉提钒相比能够减少氧气用量、提高钒的氧化率、减少碳的氧化率,有利于资源的利用及提钒生产成本降低。本降低。

技术研发人员:陈炼 白旭旭 梁新腾 李阳

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:2022.07.08

技术公布日:2022/10/24

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。