1.本实用新型属于打磨抛光设备的技术领域,具体涉及一种打磨抛光设备的自适应调节末端执行装置。

背景技术:

2.在打磨抛光设备领域打磨凸凹不平或者曲面时通常将打磨头固定在机械臂或机器人的末端,需要提前编程,通过数控化编程技术或液压、气动阀组控制机械臂或机器人末端实现打磨头的运动轨迹,使打磨头砂盘与打磨面贴靠(相切),实现打磨工作,这种采用数控、液压、气动阀组的技术不仅操控复杂、打磨精度低而且设备成本高。

3.因此,针对现有技术的不足提供一种打磨抛光设备的自适应调节末端执行装置。

技术实现要素:

4.为解决现有技术中的上述问题,本实用新型提供了一种打磨抛光设备的自适应调节末端执行装置,当需要根据打磨面的凹凸、曲率变化进行打磨时,旨在解决现有抛光设备操控复杂、打磨精度低、成本高的问题。

5.本实用新型采用了以下技术方案:

6.一种打磨抛光设备的自适应调节末端执行装置,用于装设在打磨抛光设备末端,其特征在于:包括打磨头组件、随动架、第一转动连接组件、第二转动连接组件和联动组件,所述打磨头组件通过所述第二转动连接组件可转动地设置在随动架一端,所述随动架另一端通过所述第一转动连接组件与所述联动组件转动连接,所述随动架绕着所述第一转动连接组件的轴线自适应转动;

7.所述打磨头组件包括固定架和打磨头主体,所述打磨头主体与所述固定架固定连接,所述固定架通过所述第二转动连接组件与所述随动架转动连接,打磨头主体受到作用力时,所述固定架绕着所述第二转动连接组件的轴线自适应转动。

8.进一步作为本实用新型技术方案的改进,所述联动组件包括连接板、若干支撑杆和轴承支撑板,若干所述支撑杆均匀设置在所述连接板和轴承支撑板之间并与所述连接板和轴承支撑板固定连接,所述连接板与所述打磨抛光设备末端可拆卸连接。

9.进一步作为本实用新型技术方案的改进,所述联动组件还包括限位柱,所述限位柱固定在所述轴承支撑板远离所述连接板的一端,所述限位柱用于限制所述随动架的转动角度。

10.进一步作为本实用新型技术方案的改进,所述第一转动连接组件包括连接螺杆、第一连接轴和第一轴承,所述第一轴承设有供所述第一连接轴穿过的第一通孔,所述第一连接轴设有供所述连接螺杆穿过的第二通孔,所述第一轴承固定在所述轴承支撑板靠近连接板的一端。

11.进一步作为本实用新型技术方案的改进,所述随动架设有底板,所述底板处设有供所述连接螺杆穿过的第三通孔,所述连接螺杆穿过所述第三通孔与所述第一连接轴可拆

卸连接,所述连接螺杆、第一通孔、第二通孔和第三通孔同轴线配合。

12.进一步作为本实用新型技术方案的改进,所述第二转动连接组件包括第一紧固螺钉、第二连接轴和第二轴承,两所述第一紧固螺钉分别设置在所述第二连接轴的两端与所述第二连接轴可拆卸连接。

13.进一步作为本实用新型技术方案的改进,所述随动架还设有与所述固定架连接的连接部,所述连接部设有供所述第二轴承放置的第一开孔,所述第二轴承与所述第一开孔的内周面抵接配合,所述固定架设有供所述第二连接轴一端穿过的第二开孔,所述第二轴承设有供所述第二连接轴另一端穿过的第三开孔,所述第一紧固螺钉、第一开孔、第二开孔和第三开孔同轴线配合。

14.进一步作为本实用新型技术方案的改进,还包括限位组件,所述限位组件包括固定板、限位销钉和两第二紧固螺钉,一所述第二紧固螺钉穿过所述固定板将所述固定板与所述连接部固定连接,所述固定板与所述连接部外端面抵接,另一所述第二紧固螺钉穿过所述固定板与所述限位销钉可拆卸连接。

15.进一步作为本实用新型技术方案的改进,所述固定架还设置有供所述限位销钉放置的限位槽,所述限位槽呈圆弧形,限位销钉限制所述固定架转动。

16.进一步作为本实用新型技术方案的改进,所述连接部和固定架连接处还包括法兰盖,所述法兰盖固定在所述连接部远离所述固定架的端面上。

17.与现有技术相比,本实用新型的有益效果为:

18.本实用新型提出的一种打磨抛光设备的自适应调节末端执行装置,打磨头组件在受力作用下可沿第二转动连接组件轴线顺时针或逆时针旋转,随动架在受打磨头组件力作用下可沿第一转动连接组件轴线顺时针或逆时针旋转,在打磨过程中,随着打磨面凸凹或曲率的变化,受到外力的作用也发生变化,该自适应调节末端执行装置可自适应调节第一转动连接组件和第二转动连接组件的旋转方向实现打磨头的自适应打磨姿态,使打磨头主体贴靠打磨面,保证打磨精度。本打磨抛光设备的自适应调节末端执行装置,可根据打磨面的凹凸、曲率变化自适应调节打磨头姿态,以达到操控简单、提高打磨精度和效率、设备成本低的目的。

附图说明

19.下面结合附图和具体实施方式对本实用新型的技术作进一步地详细说明:

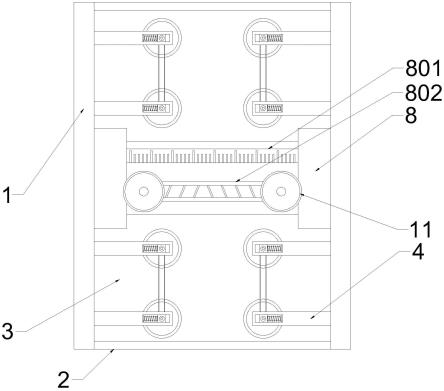

20.图1是打磨抛光设备的自适应调节末端执行装置的立体结构示意图1;

21.图2是打磨抛光设备的自适应调节末端执行装置的立体结构示意图1;

22.图3是打磨抛光设备的自适应调节末端执行装置的后视图;

23.图4是打磨抛光设备的自适应调节末端执行装置a-a处的剖面示意图;

24.图5是图4中a处的放大示意图;

25.图6是打磨抛光设备的自适应调节末端执行装置中第一转动连接组件的爆炸图;

26.图7是打磨抛光设备的自适应调节末端执行装置中打磨头组件和随动架的立体结构示意图;

27.图8是打磨抛光设备的自适应调节末端执行装置中打磨头组件和随动架的左视图;

28.图9是打磨抛光设备的自适应调节末端执行装置b-b处的剖面示意图;

29.图10是图9中b处的放大示意图;

30.图11是打磨抛光设备的自适应调节末端执行装置中第二转动连接组件的爆炸图;

31.图12是打磨抛光设备的自适应调节末端执行装置d-d处的剖面示意图;

32.图13是打磨抛光设备的自适应调节末端执行装置打磨时打磨头组件上下调整的左视图;

33.图14是打磨抛光设备的自适应调节末端执行装置打磨时随动架向左调整的俯视图;

34.图15是打磨抛光设备的自适应调节末端执行装置打磨时随动架向右调整的俯视图;。

35.附图标记:

36.1-打磨头组件;11-打磨头主体;111-砂盘;112-气动马达;12-固定架;121-第二开孔;122-限位槽;

37.2-随动架;21-底板;211-第三通孔;22-连接部;221-第一开孔;

38.3-第一转动连接组件;31-连接螺杆;32-第一连接轴;321-第二通孔;33-第一轴承;331-第一通孔;

39.4-第二转动连接组件;41-第一紧固螺钉;42-第二连接轴;43-第二轴承;431-第三开孔;44-垫片

40.5-联动组件;51-连接板;52-支撑杆;53-轴承支撑板;54-限位柱;

41.6-限位组件;61-固定板;62-限位销钉;63-第二紧固螺钉;7-法兰盖。

具体实施方式

42.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

43.一种打磨抛光设备的自适应调节末端执行装置,用于装设在打磨抛光设备末端,包括打磨头组件1、随动架2、第一转动连接组件3、第二转动连接组件4和联动组件5,打磨头组件1通过第二转动连接组件4可转动地设置在随动架2一端,随动架2另一端通过第一转动连接组件3与联动组件5转动连接,随动架2绕着第一转动连接组件3的轴线方向自适应转动;打磨头组件1包括打磨头主体11和固定架12,打磨头主体11与固定架12固定连接,固定架12通过第二转动连接组件4与随动架2转动连接,打磨头主体11受到作用力时,固定架12绕着第二转动连接组件4的轴线自适应转动;打磨头主体11包括气动马达112和设置在打磨头主体上的砂盘111,气动马达112给砂盘111提供动力进行打磨作业,所述砂盘111与打磨面紧贴配合,该砂盘111用于打磨工件面。

44.其中,当打磨头组件1在受力作用下可沿第二转动连接组件4轴线顺时针或逆时针旋转,随动架2在受打磨头组件1力作用下可沿第一转动连接组件3轴线顺时针或逆时针旋转,在打磨过程中,随着打磨面凸凹或曲率的变化,受到外力的作用也发生变化,该自适应调节末端执行装置可自适应调节第一转动连接组件3和第二转动连接组件4的旋转方向实现打磨头的自适应打磨姿态,使打磨头主体11贴靠打磨面,保证打磨精度。本打磨抛光设备的自适应调节末端执行装置,可根据打磨面的凹凸、曲率变化自适应调节打磨头姿态,以达

到操控简单、提高打磨精度和效率、设备成本低的目的。

45.在一个实施例中,联动组件5包括连接板51、若干支撑杆52和轴承支撑板53,四根支撑杆52均匀设置在连接板51和轴承支撑板53之间并与连接板51和轴承支撑板53固定连接,连接板51与打磨抛光设备末端可拆卸连接,连接板51上设置有四个螺纹孔,支撑杆52一端设置外螺纹,与连接板51螺纹连接,支撑杆52另一端设置内螺纹,通过螺钉与轴承支撑板53螺纹连接;联动组件5还包括限位柱54,限位柱54固定在轴承支撑板53远离连接板51的一端,限位柱54用于限制随动架2的转动角度,限位柱54通过螺钉固定在轴承支撑板53上,当随动架2受外力转动时,带动打磨头组件1以第一轴承33的轴线做自适应旋转运动,随动架2旋转到设定角度位置时被限位柱54挡住。

46.在一个实施例中,第一转动连接组件1包括连接螺杆31、第一连接轴32和第一轴承33,第一轴承33为球面轴承,第一轴承33轴心处设有供第一连接轴32穿过的第一通孔331,第一连接轴32轴心处设有供连接螺杆31穿过的第二通孔321,第一轴承33固定在轴承支撑板53靠近连接板51的一端;随动架2设有底板21,底板21处设有供连接螺杆31穿过的第三通孔211,连接螺杆31穿过第三通孔211与第一连接轴32可拆卸连接,连接螺杆31、第一通孔331、第二通孔321和第三通孔211同轴线配合,使用连接螺杆31和第一连接轴32螺纹连接,有利于装置的拆装,且不容易损坏。

47.在一个实施例中,第二转动连接组件4包括第一紧固螺钉41、第二连接轴42和第二轴承43,第二轴承43为角接触球轴承,两第一紧固螺钉41分别设置在第二连接轴42的两端与第二连接轴42可拆卸连接,该第二转动连接组件4用于连接打磨头组件1和随动架2;随动架2还设有与固定架12连接的两连接部22,固定架12设置在两连接部22之间,连接部22设有供第二轴承43放置的第一开孔221,第二轴承43与第一开孔221的内周面抵接配合,固定架12设有供第二连接轴42一端穿过的第二开孔121,第二轴承43设有供第二连接轴42另一端穿过的第三开孔431,第一紧固螺钉41、第一开孔221、第二开孔121和第三开孔431同轴线配合;所述连接部22和固定架12连接处还包括法兰盖7,所述法兰盖7固定在所述连接部22远离所述固定架12的端面上,该法兰盖7用于保护第二转动连接组件4,防止打磨后的粉尘掉落到连接处,造成第二转动连接组件4磨损。

48.在一个实施例中,还包括限位组件6,限位组件6包括固定板61、限位销钉62和两第二紧固螺钉63,一第二紧固螺钉63穿过固定板61将固定板51与连接部22固定连接,固定板61与连接部22外端面抵接,另一第二紧固螺钉63穿过固定板51与限位销钉62可拆卸连接;固定架12还设置有供限位销钉62放置的限位槽122,限位槽122呈圆弧形,限位销钉62限制固定架12转动;该限位组件6用于限制固定架12的转动角度,限位销钉62通过第二紧固螺钉63固定在固定板61上,当打磨头主体11受外力作用时,带动固定架12以角接触球轴承的轴线做自适应旋转运动,旋转到设定角度位置时被限位销钉62挡住,防止固定架做360

°

旋转。

49.实施例1,如图14所述,自适应调节末端执行装置通过连接板51设置在打磨抛光设备末端,当打磨面为平面时,通过打磨抛光设备末端的移动,将砂盘111紧贴打磨面,开始打磨,此时,打磨抛光设备末端移动,砂盘111保持水平姿态,与打磨抛光设备末端同时移动。

50.实施例2,如图13所示,当打磨面为上下曲面时,通过打磨抛光设备末端的移动,将砂盘111与曲面相切,开始打磨,此时,打磨抛光设备末端对砂盘111施加曲面法向压力,打磨抛光设备末端沿切线移动时,在法向压力的作用下,打磨头组件1以角接触球轴承轴线为

中心产生旋转,以b-b面为基面,使砂盘111自适应上下调节打磨姿态并始终与曲面保持相切的姿态;打磨头组件1在限位槽122和限位销钉62限制的范围内自适应上下调整。

51.实施例3,如图14、15所述,当打磨面为左右曲面时,通过打磨抛光设备末端的移动,将砂盘111与曲面相切,开始打磨,此时,打磨抛光设备末端对砂盘111施加曲面法向压力,打磨抛光设备末端沿切线移动时,在法向压力的作用下,随动架2以球面轴承轴线为中心产生旋转,以a-a面为基面,使砂盘111自适应左右调节打磨姿态并始终与曲面保持相切的姿态;当随动架2在限位柱54的范围内自适应向左调整时,右边的打磨头组件1对打磨面进行打磨,当随动架2在限位柱54的范围内自适应向右调整时,左边的打磨头组件1对打磨面进行打磨,自适应左右调整的角度均为0-54

°

。

52.实施例4,如图13-15所述,当打磨面为凹凸的非规则曲面时,通过打磨抛光设备末端的移动,将砂盘111与曲面相切,开始打磨,此时,打磨抛光设备末端对砂盘111施加曲面法向压力,打磨抛光设备末端沿切线移动时,在法向压力的作用下,打磨头组件1以角接触球轴承轴线为中心产生上下旋转,随动架2以球面轴承轴线为中心产生左右旋转,使砂盘自适应上下左右调节打磨姿态并始终与曲面保持相切的姿态;各实施例中,打磨头组件的打磨头可使用双打磨头,亦可使用单个打磨头;打磨头砂盘外形结构可使用圆盘形状,亦可使用矩形或其它形状。

53.本实用新型的一种打磨抛光设备的自适应调节末端执行装置的其它内容参见现有技术,在此不再赘述。

54.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,故凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。