1.本实用新型涉及铜管生产的技术领域,具体是一种铜管生产用六辊精轧机。

背景技术:

2.金箔、银箔、铜箔应用广泛,通常使用六辊轧机进行多道轧制获得,而在管道运输挤压容易因为位置的偏差,出现六辊挤压出现挤压偏移的现象,容易对六辊造成损坏,同时装置在使用过程中需要高温以及高压,在容易造成高温的热量流失,造成热量的浪费,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

3.为解决上述问题,即解决上述背景技术提出的问题,本实用新型提出了一种铜管生产用六辊精轧机,其包括:凹型加工台以及加工支架,所述加工支架安装于所述凹型加工台上,所述凹型加工台上安装有水平校正结构,所述凹型加工台以及所述加工支架上安装于垂直挤压结构;

4.所述水平校正结构包含有:四对水平校正液压缸、两对凹型校正轴承块、若干个水平校正轴、若干个水平圆弧校正轮、若干个水平校正轴承块、若干个水平校正球、若干个水平校正弹簧柱以及若干个水平挤压弹簧柱;

5.所述凹型加工台上开设有两对凹型伸缩槽,四对所述水平校正液压缸两两平行安装于两对所述凹型伸缩槽的内侧,两对所述凹型校正轴承块分别安装于两对所述凹型伸缩槽的内侧,且两对所述凹型矫正轴承块分别连接于四对所述水平矫正液压缸的推动端上,两对所述凹型矫正轴承块上分别开设有若干个水平伸缩槽,若干个所述水平校正凹型块分别活动插装于若干个所述水平伸缩槽的内侧,若干个所述水平挤压弹簧柱分别安装于若干个所述水平伸缩槽的内侧,且若干个所述水平挤压弹簧柱分别连接于若干个所述水平校正凹型块上,若干个所述水平校正轴分别安装于若干个所述水平校正凹型块上,若干个所述水平校正轴承块分别安装于所述水平校正轴上,若干个水平圆弧校正轮上分别开设有若干个球槽,若干个所述水平校正球分别活动插装于若干个所述球槽的内侧,若干个所述水平圆弧校正轮分别插装于若干个所述水平校正轴承块的内侧,若干个所述水平校正弹簧柱分别套装于若干个所述水平校正轴上,且若干个所述水平校正弹簧柱分别连接于若干个所述水平圆弧矫校正轮上。

6.本实用新型的进一步设置为:所述垂直挤压结构包含有:一对回形升降支架、一对挤压液压缸、一对支承辊、一对中间辊、一对工作辊、两对传动箱、若干个传动斜齿轮、一对万向节轴、复合齿轮箱、电机以及电机座;

7.一对所述回形升降支架安装于所述凹型加工台以及所述加工支架上,两对所述传动箱分别安装于一对所述回形升降支架内侧上下两端上,一对所述挤压液压缸分别安装于一对所述回形升降支架的内侧,且一对所述挤压液压缸推动端分别连接于两对所述传动箱上,一对所述支承辊、一对所述中间辊、以及一对所述工作辊上分别安装于两对所述传动箱

上,若干个所述传动斜齿轮分别安装于一对所述支承辊、一对所述中间辊、以及一对所述工作辊上,所述电机安装于所述电机座上,所述复合齿轮箱安装于所述电机座上,且所述复合齿轮箱连接于所述电机的驱动端上,一对所述万向节轴分别插装于一对所述复合齿轮箱上,且一对所述万向节轴分别连接于两对所述传动箱上。

8.本实用新型的进一步设置为:所述凹型加工台上开设有加热槽,所述加热槽的内侧设置有电热管。

9.本实用新型的进一步设置为:所述凹型加工台上设置有运输温控结构;

10.所述运输温控结构包含有:若干个运输滚筒、若干个运输轴管、两对运输分流管、若干个运输链轮、一对运输驱动机、一对运输链条、一对抽液泵以及一对l型引流管;

11.所述凹型加工台上开设有若干个圆弧槽,若干个所述运输轴管分别通过轴承插装于活动插装于若干个所述圆弧槽上,若干个所述运输滚筒分别安装于若干个所述运输轴管上,两对所述运输分流管分别通过轴承安装于若干个所述运输轴管的两侧上,一对所述l型引流管分别安装于两对所述运输分流管上,一对所述运输驱动机分别安装于一对所述l型引流管上,一对所述运输驱动机安装于所述凹型加工台上,若干个所述运输链轮分别安装于一对所述运输驱动机以及若干个所述运输轴管上,一对所述运输链条分别套装于若干个所述运输链轮上。

12.本实用新型的进一步设置为:两对所述传动箱上分别设置有若干个升降滑轮。

13.本实用新型的进一步设置为:若干个所述运输滚筒的内侧分别设置有若干个导热片以及导热油。

14.本实用新型的有益技术效果为:通过水平校正结构将管道运输过程中一直挤压稳定管道在运输温控结构的中心位置,从而确保在挤压过程中不会出现挤压偏差,从而确保六辊挤压的稳定性,同时通过运输温控结构将加工后的热量进行回收再利用,避免了热量的流失。

附图说明

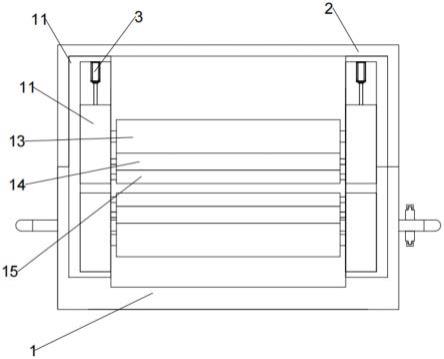

15.图1示出了铜管生产用六辊精轧机主视剖视示意图。

16.图2示出了铜管生产用六辊精轧机后视剖视示意图。

17.图3为图2中“a”部分的结构放大图。

18.附图标记1、凹型加工台;2、加工支架;3、水平校正液压缸; 4、凹型校正轴承块;5、水平校正轴;6、水平圆弧校正轮;7、水平校正轴承块;8、水平校正球;9、水平校正弹簧柱;10、水平挤压弹簧柱;11、回形升降支架;12、挤压液压缸;13、支承辊;14、中间辊;15、工作辊;16、传动箱。

具体实施方式

19.下面参照附图来描述本实用新型的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本实用新型的技术原理,并非旨在限制本实用新型的保护范围。

20.实施例:通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器以及编码器,以满足控制需求,具体连接以

及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不再对电气控制做说明。

21.实施例1

22.如图1-3所示,所述加工支架2安装于所述凹型加工台1上,所述凹型加工台1上安装有水平校正结构,所述凹型加工台1以及所述加工支架2上安装于垂直挤压结构;

23.具体的,所述水平校正结构包含有:四对水平校正液压缸3、两对凹型校正轴承块4、若干个水平校正轴5、若干个水平圆弧校正轮 6、若干个水平校正轴5承块、若干个水平校正球8、若干个水平校正弹簧柱9以及若干个水平挤压弹簧柱10;

24.具体的,所述凹型加工台1上开设有两对凹型伸缩槽,四对所述水平校正液压缸3两两平行安装于两对所述凹型伸缩槽的内侧,两对所述凹型校正轴承块4分别安装于两对所述凹型伸缩槽的内侧,且两对所述凹型矫正轴承块分别连接于四对所述水平矫正液压缸的推动端上,两对所述凹型矫正轴承块上分别开设有若干个水平伸缩槽,若干个所述水平校正凹型块分别活动插装于若干个所述水平伸缩槽的内侧,若干个所述水平挤压弹簧柱10分别安装于若干个所述水平伸缩槽的内侧,且若干个所述水平挤压弹簧柱10分别连接于若干个所述水平校正凹型块上,若干个所述水平校正轴5分别安装于若干个所述水平校正凹型块上,若干个所述水平校正轴5承块分别安装于所述水平校正轴5上,若干个水平圆弧校正轮6上分别开设有若干个球槽,若干个所述水平校正球8分别活动插装于若干个所述球槽的内侧,若干个所述水平圆弧校正轮6分别插装于若干个所述水平校正轴5承块的内侧,若干个所述水平校正弹簧柱9分别套装于若干个所述水平校正轴5上,且若干个所述水平校正弹簧柱9分别连接于若干个所述水平圆弧矫校正轮上。

25.具体实施方式为,通过四对水平校正液压缸3伸缩,分别带动四对水平校正液压缸3推动端上的两对凹型校正轴承块4,通过两对凹型校正轴承块4内凹型伸缩槽分别带动若干个水平校正轴5承块,通过若干个水平校正轴5承块带动若干个水平校正轴5相对移动,从而达到将若干个水平校正轴5分别带动其上的水平圆弧校正轮6,从而达到将若干个水平圆弧校正轮6分别相对移动,从而达到对钢管进行水平方向上的相对挤压固定,同时通过水平校正轴5上的若干个水平圆弧校正轮6分别受到钢管的挤压向着上下两端挤压,受到若干个水平圆弧校正轮6分别带动其上的水平校正弹簧柱9收缩,使得若干个水平圆弧校正轮6分别沿着若干个水平校正轴5上下移动,同理水平校正轴5受到管道水平方向上的挤压,使得若干个水平校正轴5分别带动其上的水平校正轴5承块,通过若干个水平校正轴5承块分别带动其上的水平挤压弹簧柱10伸缩,从而达到将若干个水平校正轴5 承块沿着凹型校正轴承块4内的凹型伸缩槽内伸缩移动,从而达到根据不同铜管的直径对其进行水平方向上以及垂直方向上的柔性挤压固定。

26.实施例2

27.如图1-3所示,所述垂直挤压结构包含有:一对回形升降支架 11、一对挤压液压缸12、一对支承辊13、一对中间辊14、一对工作辊15、两对传动箱16、若干个传动斜齿轮、一对万向节轴、复合齿轮箱、电机以及电机座;

28.具体的,一对所述回形升降支架11安装于所述凹型加工台1以及所述加工支架2上,两对所述传动箱16分别安装于一对所述回形升降支架11内侧上下两端上,一对所述挤压液压缸12分别安装于一对所述回形升降支架11的内侧,且一对所述挤压液压缸12推动端

分别连接于两对所述传动箱16上,一对所述支承辊13、一对所述中间辊14、以及一对所述工作辊15上分别安装于两对所述传动箱16上,若干个所述传动斜齿轮分别安装于一对所述支承辊13、一对所述中间辊14、以及一对所述工作辊15上,所述电机安装于所述电机座上,所述复合齿轮箱安装于所述电机座上,且所述复合齿轮箱连接于所述电机的驱动端上,一对所述万向节轴分别插装于一对所述复合齿轮箱上,且一对所述万向节轴分别连接于两对所述传动箱16上。

29.具体实施方式为,通过电机带动复合齿轮箱,通过复合齿轮箱带动其上的一对万向节轴,通过一对万向节轴带动其上的两对传动箱 16内的传动斜齿轮转动,通过若干个传动斜齿轮分别带动其上的工作辊15,通过一对工作辊15将动能传递给中间辊14,通过一对中间辊14将动能传递给一对支承辊13,通过一对支承辊13从而达到将铜管进行加工,通过一对回形升降支架11内的一对挤压液压缸12伸缩,分别带动一对挤压液压缸12推动端上的回形升降支架11内的传动箱16,通过两对传动箱16的相对移动,从而达到改变一对支承辊 13之间的距离,从而达到通过一对旋转的支承辊13将铜管进行挤压成型。

30.实施例3

31.如图1-3所示,所述凹型加工台1上设置有运输温控结构;

32.具体的,所述运输温控结构包含有:若干个运输滚筒、若干个运输轴管、两对运输分流管、若干个运输链轮、一对运输驱动机、一对运输链条、一对抽液泵以及一对l型引流管;

33.具体的,所述凹型加工台1上开设有若干个圆弧槽,若干个所述运输轴管分别通过轴承插装于活动插装于若干个所述圆弧槽上,若干个所述运输滚筒分别安装于若干个所述运输轴管上,两对所述运输分流管分别通过轴承安装于若干个所述运输轴管的两侧上,一对所述l 型引流管分别安装于两对所述运输分流管上,一对所述运输驱动机分别安装于一对所述l型引流管上,一对所述运输驱动机安装于所述凹型加工台1上,若干个所述运输链轮分别安装于一对所述运输驱动机以及若干个所述运输轴管上,一对所述运输链条分别套装于若干个所述运输链轮上。

34.具体实施方式为,通过若干个运输滚筒将加工后的铜管上的热量引流到另外若干个加工前的运输滚筒内,通过一对抽液泵将若干个运输滚筒内的导热液体进行循环,从而达到将加工后的铜管进行冷却,加工前的铜管进行加热,同时通过运输驱动机运行,带动运输驱动机驱动端上的运输链轮,通过一对运输链轮分别带动其上的运输链条,通过一对运输链条带动其上的若干个运输链轮,通过若干个运输链轮从而分别带动其上的运输滚筒旋转,通过若干个运输滚筒的旋转,带动其上的铜管运输。

35.作为优选方案,更进一步的,所述凹型加工台1上开设有加热槽,所述加热槽的内侧设置有电热管。

36.作为优选方案,更进一步的,两对所述传动箱16上分别设置有若干个升降滑轮。

37.作为优选方案,更进一步的,若干个所述运输滚筒的内侧分别设置有若干个导热片以及导热油。

38.虽然已经参考优选实施例对本实用新型进行了描述,但在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件,尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本实用新型

并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

39.在本实用新型的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

40.此外,还需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本实用新型中的具体含义。

41.术语“包括”或者任何其它类似用语旨在涵盖非排他性的包含,从而使得包括一系列要素的过程、物品或者设备/装置不仅包括那些要素,而且还包括没有明确列出的其它要素,或者还包括这些过程、物品或者设备/装置所固有的要素。

42.至此,已经结合附图所示的优选实施方式描述了本实用新型的技术方案,但是,本领域技术人员容易理解的是,本实用新型的保护范围显然不局限于这些具体实施方式。在不偏离本实用新型的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。