1.本发明属于压铸设备中的冷却装置技术领域,具体涉及一种料筒的冷却系统。

背景技术:

2.目前市面上的料筒主要包括以下不足,(1)料筒无冷却,料筒容易热变形,浇料口底部容易冲蚀,影响料筒使用寿命;(2)料筒前端(料筒与模具配合端)带冷却水套,冷却水接口在模具区。如果只对料筒前端冷却,金属液进入料筒后,料筒倒料口与底部是受热最集中的地方,容易造成料筒热变形,且使料筒处于高温且冷却不平衡的状态,影响料筒使用寿命。且冷却水接口在模具区,模具需要提前设计好预留接口,拆装也较复杂。料筒增加冷却水套后,相关安装接口需要同步变更,安装使用较麻烦;(3)料筒本体钻简单小循环冷却水路,冷却水接口在倒料口侧端面处。不能全方位的冷却料筒,容易使料筒冷却不均衡,造成料筒热变形,卡冲头及影响料筒使用寿命等;(4)部分料筒本体钻循环冷却水路设计设计的是双循环冷却水路,需要接两套冷却水管(2个进水,2个回水),实际使用很不方便。

技术实现要素:

3.针对以上不足,本发明所要解决的技术问题是提供一种料筒的冷却系统,本料筒内的循环冷却系统冷却均衡,冷却更高效,冷却效果好,模具通用性强,安装使用方便。

4.为解决以上技术问题,本发明采用的技术方案是,一种料筒的冷却系统,所述的多循环冷却系统布设于料筒内,在所述料筒上成型有进水口、出水口、工艺连通孔,在所述料筒内成型有料筒法兰处环形冷却通道、料筒法兰处环形冷却通道和料筒中部环形冷却通道、倒料口处冷却通道,进水口通过进水通道与料筒法兰处环形冷却通道连接,料筒法兰处环形冷却通道与料筒法兰处环形冷却通道之间通过工艺连通孔连接,料筒法兰处环形冷却通道与倒料口处冷却通道之间通过工艺连通孔连接,倒料口处冷却通道与料筒法兰处环形冷却通道通过工艺连通孔连接,料筒中部环形冷却通道通过出水通道与出水口连接。

5.作为本发明的一种优选方案,所述端部冷却通道内至少包括两个环形冷却通道,分别是料筒法兰处环形冷却通道、料筒法兰处环形冷却通道,相邻的环形冷却通道之间通过工艺连通孔相互连通。

6.作为本发明的一种优选方案,环形冷却通道的中心轴线与以料筒的内孔轴线位于同一直线内。

7.作为本发明的一种优选方案,环形冷却通道包括多个工艺连通斜孔,相邻的工艺连通斜孔之间相互连通,便于形成一个环形循环冷却通道。

8.作为本发明的一种优选方案,在料筒上所有的工艺连通斜孔均安装有螺塞,料筒上除了进水口、出水口外,所有的直线工艺连通孔均安装有螺塞,保证料筒不漏水。

9.作为本发明的一种优选方案,冷却水从进水口流入,通过进水通道首先流入至料筒法兰处环形冷却通道,再通过工艺连通孔流入至料筒法兰处环形冷却通道,再通过工艺

连通孔流入至倒料口处冷却通道,再通过工艺连通孔流入至流入料筒中部环形冷却通道,最终通过出水通道与出水口相连,冷却水对料筒多层循环冷却后通过出水口流出。

10.本发明的有益效果是,冷却水从进水口内首先流入至料筒法兰处环形冷却通道内,便于对料筒热量集中的部位进行冷却,冷却水再通过工艺连通孔回流至料筒倒料口处冷却通道,对料筒倒料口处进行冷却,冷却水再通过工艺连通孔流入料筒中部环形冷却通道,对料筒的中部进行冷却。本发明采用了多循环的冷却方式,可冷却到料筒各截面,冷却更均衡,冷却效率更高,且整套循环冷却系统只有一个进水口,一个出水口,安装使用方便。解决料筒传统冷却效果不好,冷却不均衡等导致的热变形缺陷,及安装使用复杂的问题。

附图说明

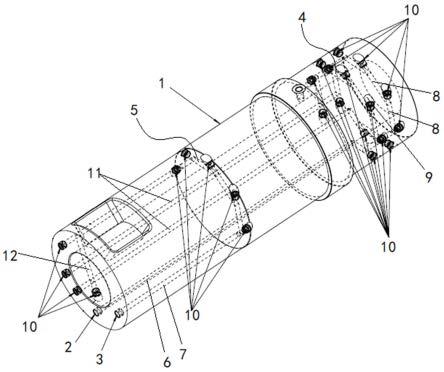

11.图1是本发明的结构示意图。

12.图2是图1转过一定角度后的示意图。

13.附图标记:料筒1,进水口2,出水口3,料筒法兰处环形冷却通道4,料筒中部环形冷却通道5,进水通道6,出水通道7,工艺连通斜孔8,料筒法兰处环形冷却通道9,螺塞10,工艺连通孔11,倒料口处冷却通道12。

具体实施方式

14.下面结合附图对本发明进行进一步描述。

15.一种料筒的冷却系统,所述冷却系统布设于料筒1内,在所述料筒上成型有进水口2、出水口3、进水通道6、出水通道7、工艺连通斜孔8、螺塞10、工艺连通孔11,在所述料筒内成型有料筒法兰处环形冷却通道4、料筒法兰处环形冷却通道9和料筒中部环形冷却通道5、倒料口处冷却通道12;进水口3通过进水通道6与料筒法兰处环形冷却通道4连接,料筒法兰处环形冷却通道4与料筒法兰处环形冷却通道9之间通过工艺连通孔11连接,料筒法兰处环形冷却通道9与倒料口处冷却通道12之间通过工艺连通孔11连接,倒料口处冷却通道12与料筒中部环形冷却通道5通过工艺连通孔11连接,料筒中部环形冷却通道5通过出水通道7与出水口3连接,本料筒内的循环冷却系统冷却均衡,冷却更高效,冷却效果好,模具通用性强,安装使用方便。

16.冷却水从进水口3内首先流入至料筒法兰处环形冷却通道4、料筒法兰处环形冷却通道9内,便于对料筒热量集中的部位进行冷却,冷却水再通过工艺连通孔11回流至料筒倒料口处冷却通道12,对料筒倒料口处进行冷却,冷却水再通过工艺连通孔11流入料筒中部环形冷却通道5,对料筒的中部进行冷却。本发明采用了多循环的冷却方式,可冷却到料筒各截面,冷却更均衡,冷却效率更高,且整套循环冷却系统只有一个进水口,一个出水口,安装使用方便。解决料筒传统冷却效果不好,冷却不均衡等导致的热变形缺陷,及安装使用复杂的问题。

17.将进水口2、出水口3成型在料筒1倒料口端面上的目的如下,(1)使得进水通道6、出水通道7的通道方向均垂直料筒端面设置,便于对进水通道6、出水通道7进行加工;(2)减少模具侧冷却管道,方便冷却管道布置安装,后期加装料筒冷却不挑模具,任何模具通用。

18.所述端部冷却通道至少包括两个环形冷却通道,分别是料筒法兰处环形冷却通道4、料筒法兰处环形冷却通道9,相邻的环形冷却通道之间通过工艺连通孔11相互连通,料筒

端部采用多层循环式冷却通道,便于对热量较为集中的料筒端面进行多层冷却,大大提高本冷却系统的冷却效率。

19.环形冷却通道的中心轴线与以料筒1的内孔轴线位于同一直线内,便于对料筒1的内孔进行均匀冷却,防止冷却不均匀的现象出现,从而防止由温差引起的料筒龟裂与热变形。

20.为便于提高料筒1的冷却效率,料筒1内成形有多个相互平行的环形冷却通道,形成多循环的冷却通道。

21.在料筒上所有的工艺连通斜孔8均安装有螺塞10,料筒上除了进水口2、出水口3外,所有的直线工艺连通孔11均安装有螺塞10,保证料筒不漏水。且整个料筒的多循环冷却系统只有一个进水口2和一个出水口3,其余工艺孔均用螺丝堵住了,安装冷却管路非常方便。

22.整个料筒多循环冷却系统使用过程中,冷却水从进水口2流入,通过进水通道6首先流入至料筒法兰处环形冷却通道4,再通过工艺连通11流入至料筒法兰处环形冷却通道9,再通过工艺连通11流入至倒料口处冷却通道12,再通过工艺连通11流入至流入料筒中部环形冷却通道5,最终通过出水通道7与出水口3相连,冷却水对料筒多层循环冷却后通过出水口3流出。

23.环形冷却通道包括多个工艺连通斜孔8,相邻的工艺连通斜孔8之间相互连通,便于形成一个环形循环冷却通道,提高冷却效率。

24.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现;因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

25.尽管本文较多地使用了图中附图标记对应的术语,但并不排除使用其它术语的可能性;使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。