1.本实用新型涉及管料加工领域,特别是一种多工位全自动伺服激光切割备料机。

背景技术:

2.现有市面上所使用的全自动激光切割机均为单机单伺服结构设计,这种结构设计存在如下弊端:第一,整个全自动激光切割机所占用的空间较大;第二,整个全自动激光切割机的工作效率较低;第三,整个全自动激光切割机的运行能耗比较高;第四,生产制造的成本和使用维护的成本比较高。

技术实现要素:

3.本实用新型的目的是为了解决上述问题,设计了一种多工位全自动伺服激光切割备料机。

4.实现上述目的本实用新型的技术方案为,一种多工位全自动伺服激光切割备料机,包括全自动激光切割机的工作台,所述工作台一侧设有工作架,所述工作架上安装由轨道一和轨道二,所述轨道一靠近工作台的一端,所述轨道二靠近工作台的另一端,所述轨道一的一端和轨道二的一端均位于工作台一侧并与工作架固定连接,所述轨道一的另一端和轨道二的另一端均位于工作台的另一侧,所述工作架上固定安装减速电机和与减速电机匹配的多条管料吊带,所述减速电机同时驱动多条管料吊带带动原包装规格管料的整体进行上升与下降,所述工作架上固定安装输料电机,输料电机配备多条输料链条,所述输料电机驱动与其匹配的多条输料链条带动单支管料脱离原包装规格管料的整体并靠近工作台,所述轨道一和轨道二上分别安装机械手夹模,所述机械手夹模将单支管料送到工作台的卡盘上进行切割加工。

5.所述机械手夹模包括横向伺服电机、立向伺服电机和夹模三部分,所述横向伺服电机配备有横向滑台,所述立向伺服电机配备由立向滑台,所述立向伺服电机安装在横向滑台上,所述夹模安装在立向滑台上,所述横向伺服电机驱动横向滑台沿着轨道一的长度方向和轨道二的长度方向运动,所述立向伺服电机驱动立向滑台带着夹模做升降运动。

6.所述轨道一上的夹模为v形模腔夹模,所述轨道二上的夹模为哑铃形模腔夹模。

7.所述轨道一的另一端上固定安装立柱一,所述轨道二的另一端上固定安装立柱二。

8.利用本实用新型的技术方案制作的多工位全自动伺服激光切割备料机,采用一机自动协调性服务一机或多机的设计实用性,相对于市场上普遍采用的一机只能服务一机而言,具有购买及使用成本低,占用空间小,能耗低,工作效率高。

附图说明

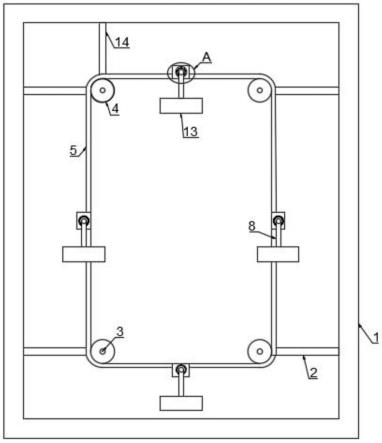

9.图1是本实用新型所述多工位全自动伺服激光切割备料机的结构示意图;

10.图2是本实用新型所述工作架部分的局部放大结构示意图;

11.图中,1、工作架;2、减速电机;3、管料吊带;4、输送链条;5、输送电机;6、轨道一;7、轨道二;8、立柱一;9、立柱二;10、立向伺服电机;11、横向伺服电机;12、v形模腔夹模;13、哑铃形模腔夹模;14、工作台。

具体实施方式

12.下面结合附图对本实用新型进行具体描述,如图1-2所示,

13.本技术的创造点在于,所述工作架上固定安装减速电机2和与减速电机匹配的多条管料吊带3,所述减速电机同时驱动多条管料吊带带动原包装规格管料的整体进行上升与下降,所述工作架上固定安装输料电机5,输料电机配备多条输料链条4,所述输料电机驱动与其匹配的多条输料链条带动单支管料脱离原包装规格管料的整体并靠近工作台,所述轨道一和轨道二上分别安装机械手夹模,所述机械手夹模将单支管料送到工作台的卡盘上进行切割加工。

14.本技术的创造点还在于,所述机械手夹模包括横向伺服电机11、立向伺服电机10和夹模三部分,所述横向伺服电机配备有横向滑台,所述立向伺服电机配备由立向滑台,所述立向伺服电机安装在横向滑台上,所述夹模安装在立向滑台上,所述横向伺服电机驱动横向滑台沿着轨道一的长度方向和轨道二的长度方向运动,所述立向伺服电机驱动立向滑台带着夹模做升降运动,所述轨道一上的夹模为v形模腔夹模12,所述轨道二上的夹模为哑铃形模腔夹模13。

15.所述轨道与工作架连接,所述轨道纵向并列2条各自上设有横向伺服电机与立向伺服电机。所述上料减速电机固定在工作架的下方偏中部,所述上料减速电机上装有链条连接传动轴,传动轴上装有若干个传动轮,每个传动轮相对应的固定每条管料吊带的一端,每条管料吊带的另一端固定在工作架外侧。所述上料减速电机转动时通过链条带动传动轴转动,有传动轴带动传动轮转动,传动轮转动时带动自身固定的管料吊带一端转动从而使管料吊带围其缠绕。从而达到原包装规格管料在管料吊带上上升到输料链条工作区域。

16.所述输送料电机安装在减速电机旁边位置,输料电机上装有链条,链条连接传动轴,传动轴上装有若干个输料链条。每条输料链条上都有两个相对应的固定在工作架上的从动链轮。所述输送料电机转动时通过链条及传动轴带动输送料链条把单支管料从原包装中脱离输送到机械手工作区域。

17.所述轨道一端连接工作架,另一端连接立柱,立柱立于地面。轨道长度可随被服务激光切割机的台数、位置变动而更改。所述轨道上各自装有滑台及伺服电机,横向滑台上装有立向滑台及伺服电机,立向滑台上装有机械手(机械手分前后两种夹模)。所述立向伺服电机通过立向滑台驱动机械手拿起工作架上的单支管料,所述横向伺服电机通过横向滑台拖动立向滑台,立向滑台拖动机械手拿着管料沿轨道输送到全自动激光切割机伺服区。轨道下任意一台全自动激光切割机需求管料时所述单、多工位全自动伺服激光切割备料机机械手从伺服区输送到轨道下方各激光切割机工作区,无缝隙交接到各全自动激光切割机管料抓手及卡盘上。

18.本技术方案采用的电子器件包括:

19.减速电机,以及与其配套的控制器和电源;伺服电机机器配套的控制器和电源;与全自动激光切割机信号互通的控制器和电源。

20.以上电子器件均采用现有产品,本技术的技术方案对于上述电子器件的结构没有特殊要求和改变,上述电子器件均属于常规电子设备;

21.在本技术方案实施的过程中,本领域人员需要将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

22.在具体的实施过程中,工作人员只需启动机器总电源。总电源启动后减速电机自动带动管料吊带将原包装规格管料托至输料链条处。输料链条自动将单支管料从原包装中脱离并输送到轨道连工作架端,也就是机械手夹模工作的起始端。机械手夹模在起始端有立向伺服电机驱动抓起单支管料,所述机械手夹模在横向伺服电机的拖动下将管料先是沿轨道输送至全自动激光切割机的工作台区域。进入工作台区域后,工作台上的一个抓手自动抓住管料靠v形模腔夹模端,v形模腔夹模松开并上升复位,v形模腔夹模上升复位后,所述激光切割机抓手抓住管料一端向与之对应的全自动激光切割机的卡盘端移动,同时哑铃形模腔夹模夹住管料随之转动,待管料的另一端进入全自动激光切割机的卡盘工作区后卡盘自动夹住管料另一端,哑铃形模腔夹模松开并上升复位完成一台全自动激光切割机的备料工作;随后重复上述过程为另一台全自动激光切割机进行备料。

23.本技术技术方案相对于现有的全自动激光切割备料机主要改进点为:第一,可以根据生产需求同时协调服务于一台或多台全自动激光切割机,从根本上代替了一台备料机只能服务一台激光切割机的模式;第二,俭省机器占用空间超过50%;第三,工作效率提升超过200%;第四,能耗降低50%。第五,购机成本降低30%以上(若后配本机的话不需要改变原激光切管机的机械结构,常规的需要加装托料气缸)。

24.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。