1.本实用新型涉及一种用于将涂层介质涂在基材上的涂敷器。

背景技术:

2.基材本身例如用于催化废气后处理中,特别是在汽车领域中。

3.基材或基材单体在化学工业中被用作催化剂载体。在汽车废气处理中,基材或基材单体也起着重要作用。为了从机动车辆的废气中除去对环境和健康有害的排放物质,开发出了许多催化废气净化技术,这些技术的基本原理通常以以下方法为根据:将待净化的废气引导经过基材,例如流通式(flow-through)或壁流式(wall-flow)蜂窝体或单体,该蜂窝体或单体具有涂覆于其上的催化活性涂层。催化剂促进各种废气组分发生化学反应,以形成例如二氧化碳和水这样的无害产物。

4.因此,刚才描述的流通式或壁流式单体也被称为催化剂载体、载体或也称为基材单体,因为这些单体在其表面或在形成该表面的壁孔中携带催化活性涂层。该催化活性涂层通常在所谓的涂层过程中以悬浮液(washcoat)的形式涂覆在催化剂载体上。汽车废气催化器制造商过去为此公开了许多这类工艺(wo9947260a1、ep2521618b1、ep1136462b1、ep1900442a1)。

5.制备这些异质催化剂的一个重要方面在于利用涂层悬浮液(washcoat)对基材进行精确地涂层,特别是在例如基材通道的涂层长度、涂覆的涂层量、涂层的均匀性、涂层长度的均匀性和沿催化剂载体纵轴的涂层梯度以及在制备分层或分区涂层设计方面。

6.ep2533901b1提出了一种用于基材单体的涂层技术,该涂层技术可实现特别准确的分区涂层。在此,借助专门的涂层设备将过量的涂层悬浮液从下方泵入直立的基材单体。随后,向下吸走通道中多余的涂层悬浮液。其中特别重要的是,准确预定的涂层介质量保留在基材单体上。因为涂层悬浮液通常含有昂贵的贵金属,如铂金、钯金和/或铑,所以太多的悬浮液意味着对昂贵的贵金属的浪费。反之,太少的悬浮液可导致所需的催化剂催化活性不够。

7.ep2415522b1同样示出了一种涂层方法,其中将涂层介质从上方涂在基材上。经由柱塞将涂层介质经由供应管道引导到空腔中,并且随后经由底板中的开口(类似于淋浴头)涂在基材上。在此试图经由开口和适当时存在的扩散器实现涂层介质的均匀分布。

8.例如,在jp5925101b2、jp201539672a2和ep3738681a1以及ep2181821b1中介绍了用于对应的涂层介质的其他类型的涂敷器。在wo2020109771a1中介绍了用于这样的涂层介质的涂敷器,该涂层介质实施为具有用于待配量的涂层介质的挡板,以便该涂层介质更好地分布在涂敷器的空腔中。

技术实现要素:

9.尽管这些方法在现有技术中是已知的,但对基材单体进行充分均匀的涂层仍然是一个挑战。特别是将涂层介质涂在基材上之后该涂层介质的滴落对基材的制造而言是一个

挑战。例如,由于高昂的贵金属价格,要尽可能避免不同的涂层量。从催化的角度来看,也应优选均匀的涂层。

10.这些目的和其他目的通过根据本实用新型的涂敷器来实现。

11.本实用新型涉及一种涂敷器,所述涂敷器用于利用涂层介质对基材进行涂层,其中,所述涂敷器具有:至少一个用于所述涂层介质的供应管道;端板,所述端板具有用于将所述涂层介质涂到所述基材上的至少一个第一开口;和空腔,所述涂层介质在被涂到所述基材上之前能分布在所述空腔中,其中,在所述空腔中,挡板在无压状态下阻挡所述涂层介质从所述供应管道到所述至少一个第一开口的流动,并且当通过所述涂层介质对所述挡板施加压力时,允许所述涂层介质从所述供应管道到所述至少一个第一开口的所述流动。所述涂敷器例如可以是悬浮液(washcoat)涂覆器。

12.根据本实用新型的涂敷器允许将涂层介质精确计量在基材上,例如用于汽车废气后处理的基材单体。通过涂敷器的内部的挡板在无压状态下关闭,没有宝贵的涂层介质滴落到基材的端面上。因为关闭之后便没有进一步的涂层介质进入端板中的开口。因此,不再有涂层介质在涂敷之后可从涂敷器中滴出。因此,这提高了计量的精度,并且允许在生产活动期间制成更均匀的设有例如催化涂层的催化剂载体或基材。结果是更少的浪费。

13.在一些实施例中,所述挡板可以通过弹簧设置在所述空腔中。

14.在一些实施例中,所述挡板可以具有至少一个第二开口,在施加压力时,所述涂层介质能流过所述第二开口流向所述第一开口。

15.在一些实施例中,所述至少一个第一开口可以被构造为套管形的,并且所述至少一个第一开口具有的总长度为5mm至15mm。

16.在一些实施例中,所述第一开口的套管可以向外突出超过所述端板0.5mm至2.9mm。

17.在一些实施例中,所述第一开口的所述套管可以朝向流出方向具有凹形开口或沉头状开口。

附图说明

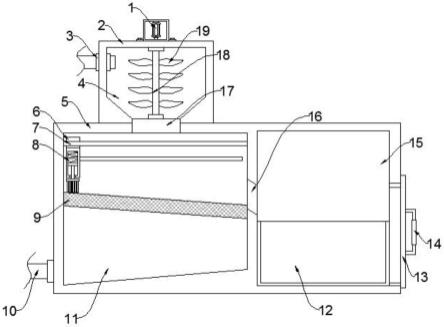

18.图1以从斜上方看的俯视图示出了根据本实用新型的涂敷器。

19.图2以从斜下方看的视图示出了根据本实用新型的涂敷器。

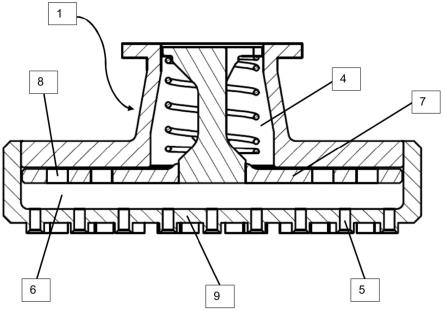

20.图3示出了穿过根据本实用新型的涂敷器的截面图。特别地,可看到涂敷器内的挡板的弹性悬挂。

21.图4示出了涂敷器在对应的涂层装置中的内安。其中,将涂层介质计量到基材的端面上。围绕该端面放置/插入一种套环,该套环应防止涂层介质从基材的端面和侧面流下。

22.图5示出套管的凹形或沉头状的凸起轮廓,它们表示开口。

具体实施方式

23.图1以从斜上方看的俯视图示出了根据本实用新型的涂敷器。图2以从斜下方看的视图示出了根据本实用新型的涂敷器。图3示出了穿过根据本实用新型的涂敷器的截面图。

24.如图3所示,涂敷器1具有:至少一个用于涂层介质的供应管道4;端板9,该端板具有至少一个用于将涂层介质涂在基材2上的开口5;和空腔6,在涂在基材2上之前,涂层介质

可分布在空腔中,并且在空腔6中,挡板7在无压状态下阻挡涂层介质3从供应管道4到至少一个开口5的流动,并且当通过涂层介质3对挡板7施加压力时,允许涂层介质3从供应管道4到至少一个开口5的流动。此处所描述的涂敷器允许将涂层介质精确计量在基材上,例如用于汽车废气后处理的基材单体。

25.被证实有利的是:涂敷器1被这样实施,使得该涂敷器具有与待涂层的基材2的端面大致相同的直径和/或形状。具有大直径的基材比具有小直径的基材需要更多的涂敷器。通常,涂敷器具有50mm至400mm,更优选75mm至350mm的范围内的直径。可根据涂敷器的大小选择其他组成部分。本领域技术人员可根据自己的知识水平来设定尺寸。挡板7优选地为2mm至10mm厚,优选4mm至5mm。于是,端板9的厚度优选地为2mm至10mm,更优选4mm至5mm。

26.涂敷器的内部的挡板7的机制如下。例如,类似于ep2415522b1,通过泵将涂料介质配量到根据本实用新型的涂敷器1中。经由涂层介质产生的压力用于这样移动涂敷器的挡板7,使得打开通向端板9的路径。在挡板7周围或例如穿过该挡板(见下文),可将涂层悬浮液这样压入涂敷器的空腔6中。然后在泵的进一步压力下,将涂层介质挤压通过端板9的开口5。涂层介质流到位于涂敷器1下方的基材2上。一旦涂层过程结束,则泵对涂层介质的压力降低,并且挡板7再次将涂敷器的空腔6与供应管道4隔开。不再有涂层介质可进入空腔6(图3和图4)。

27.通过涂敷器1的内部的挡板7在无压状态下关闭,没有宝贵的涂层介质3滴落到基材2的端面上。因为关闭之后便没有进一步的涂层介质进入端板9中的开口5。因此,不再有涂层介质在涂敷之后可从涂敷器中滴出。因此,这提高了计量的精度,并且允许在生产活动期间制成更均匀的设有例如催化涂层的催化剂载体或基材。结果是更少的浪费。

28.挡板7的移动可根据对于本领域技术人员而言所有可用的方式来实现。例如,这可借助经由对应的压力传感器控制的或按时控制的机械驱动器来进行。然而有利的是,挡板7以坚固的方法和方式通过弹簧设置在涂敷器的空腔6中。弹簧10将挡板7这样保持在无压状态下,使得空腔6相对于供应管道4关闭。在施加压力时,该弹簧让位并且挡板7打开从供应管道4到空腔6的路径。于是涂层介质3可渗入空腔6中。

29.挡板7可为简单的板。在打开的状态下,涂层介质可经由挡板流动并且经过侧面渗入空腔6中。该实施方式同样是可想象的和优选的,其中挡板7在其周边具有至少一个开口8,例如以孔的形式。于是,涂层介质至少可流过这些孔,这些孔则近乎于起到附加的扩散器的作用,并且决定了:空腔6被涂层介质均匀地填充。其中,孔必须这样定位,使得这些孔不可在关闭和无压的状态下建立从供应管道4到空腔6的连接。在这种情况下更优选的是,挡板7具有至少一个开口8,在施加压力时,涂层介质3可流过该开口流向开口5。非常优选地,挡板7(对应于涂敷器的直径)具有2至6个孔圈,每个孔圈各具有12至40个开口,其中孔圈优选地这样划分,使得这些开口尽可能彼此等距地布置。开口8彼此间的优选距离在5mm至20mm的范围内,更优选在8mm至14mm的范围内。此处提到的开口8视涂敷器的尺寸而定具有不同的直径。有利的是,直径在3mm至10mm,更优选6mm至8mm的范围内。

30.将到达空腔6中的涂层介质3在进一步的压力作用下压过端板9的开口5。优选地,存在几个开口5,中心存在一个开口,并且在周边存在2至6个孔圈,每个孔圈各具有6至40个开口。开口5在此尽可能彼此均匀间隔地分布。开口5之间的距离优选地在5mm至20mm的范围内并且完全优选地在8mm至14mm的范围内(此处也再次取决于涂敷器的直径)。端板9中的开

口5优选地被设计为套管形的。这些开口向外突出超过端板的边缘。其中,这些开口优选地具有5mm至15mm的长度,更优选地具有6mm至8mm的长度。超过端板9的边缘的隆起的高度约为0.5mm至2.9mm,更优选地为1.5mm至2.5mm。

31.如上所述,几个开口5优选地位于端板9中。端板9中的优选为套管形的开口5可根据对于本领域技术人员而言熟知的图案形成。这些开口可采用任何形状(例如槽、圆、螺旋等)。在最简单的情况下,它们是圆形开口。由于进一步防止液滴形成和脱落,开口5的套管优选地以特殊方法和方式设计。这些套管朝向流出方向具有凹形的或沉头状的开口(图5)。开口5中的最小开口优选地为1mm至4mm,更优选地为2mm至3mm。开口5优选地都为相同大小。

32.挡板7及其开口8、空腔6和端板9及其开口5在它们的尺寸和设计方面互相匹配,从而使得在待涂层的基材2上得到涂层介质2的均匀分布。

33.整个涂敷器优选地由塑料制成,其中,弹簧及其柱塞但是则优选地由金属制成。然而,该涂敷器也可完全由金属制成。如此选择这些材料,使得这些材料与用于汽车废气后处理的催化活性涂层兼容。作为塑料优选地使用材料pe-hd 1000,弹簧优选地由材料en10270-3-1.4310制成,金属部件优选地由等价或类似于材料编号1.4571(x6crnimoti17-12-2)的不锈钢制成。

34.根据本实用新型的涂敷器可用于对于本领域技术人员而言所考虑的应用。该涂敷器的用途,即制造具有用于汽车废气后处理的催化活性涂层的基材单体,是有利的。这方面的对应的方法可在开头引用的文献中找到。在此所使用的涂层介质通常是悬浮液(泥浆、悬浮液(washcoat)),该悬浮液可能是酸性,也可能是碱性的,但至少有很强的研磨作用(见下文)。在根据本实用新型的涂敷器的有利的实施方案中,需对应地考虑到这一点。待使用的涂层介质对于技术人员而言是充分已知的。

35.在这种情况下,优选地考虑那些壁流式(壁流式过滤器)或流通式作为基材。流通式单体在现有技术中通常是催化剂载体,这些催化剂载体可由金属(corrugated carrier,例如,wo17153239a1、wo16057285a1、wo15121910a1和在此引用的文献)或陶瓷材料制成。优选地,使用例如堇青石、碳化硅或钛酸铝等耐火陶瓷。每个单位面积的通道数由单元格密度来表征,该通道数通常介于每平方英寸200个单元格和900个单元格之间(cells per square inch,简称cpsi)。陶瓷的通道壁的壁厚介于0.5mm至0.05mm之间。

36.可使用所有现有技术中常见的陶瓷材料作为壁流式单体或壁流式过滤器。优选地,使用由堇青石、碳化硅或钛酸铝制成的多孔壁流式过滤器基材。这些壁流式过滤器基材具有流入通道和流出通道,其中流入通道的流出侧端部和流出通道的流入侧端部各自彼此偏移地使用气密式“塞子”封闭起来。在此,迫使流动穿过过滤器基材的待清洁的废气穿越流入通道与流出通道之间的多孔壁,这带来出色的颗粒过滤效果。通过壁的多孔性、孔/半径分布和厚度,可设计针对颗粒的过滤性质。不带涂层的壁流式过滤器的多孔性一般来说为超过40%,通常为40%至75%,特别为50%至70%[按照申请时最新版的din66133标准测得]。不带涂层的过滤器的平均孔大小(直径)为至少7μm,例如7μm至34μm,优选大于10μm,尤其更优选为10μm至25μm或者完全优选为15μm至20μm[按照申请时最新版的din66134标准测得]。

[0037]

在此考虑的涂层介质优选地为结构粘性的(https://de.wikipedia.org/wiki/strukturviskosit%c3%a4t)。这些涂层介质在100 1/s的剪切速率下具有1.0087mpas至

1000mpas,优选100mpas至780mpas的粘度。这些涂层介质具有固体主体并且含有催化活性组分或其前体以及无机氧化物,如氧化铝、二氧化钛、氧化锆、氧化铈或其组合,其中这些氧化物可掺杂有例如硅或镧。钒、铬、锰、铁、钴、铜、锌、镍或稀土金属如镧、铈、镨、钕、钷、钐、铕、钆、铽、镝、钬、铒、铥、镱或其组合的氧化物可用作催化活性组分。此外,贵金属如铂、钯、金、铑、铱、锇、钌以及其组合可用作催化活性组分。这些金属也可作为与彼此或与其他金属的合金,或作为氧化物存在。在流体涂层介质中,金属也可作为前体(如所提及的贵金属的硝酸盐、亚硫酸盐或有机基团,以及其混合物)存在;特别地,可使用硝酸钯、亚硫酸钯、硝酸铂、亚硫酸铂或pt(nh3)4(no3)2。之后可通过在约400℃至约700℃下的煅烧从该前体获得催化活性组分。

[0038]

例如,来自铂族金属的金属离子,特别是铂、钯和铑的组已被证明适用于烃类的氧化,而已证明例如scr反应对用铁和/或铜离子交换的沸石或类沸石(与沸石相比,在骨架中具有其他或更多元素作为阳离子的分子筛)最有效。决定催化活性的材料(washcoat)因此也可含有沸石或类沸石。原则上,对于本领域技术人员而言,可应用针对对应的应用领域而考虑的所有类型或其混合物作为沸石或类沸石。这些沸石或类沸石包括天然存在的沸石,但优选地包括合成制造的沸石。这些沸石或类沸石可具有例如来自由beta、ferrierite、y、usy、zsm-5、itq组成的组的骨架类型。此处所考虑的合成制造的小孔沸石和类沸石的示例是那些具有骨架类型abw、aco、aei、aen、afn、aft、afx、ana、apc、apd、atn、att、atv、awo、aww、bik、bre。cas、cdo、cha、ddr、dft、eab、edi、epi、eri、esv、gis、goo、ihw、ite、itw、jbw、kfi、lev、lta、ltj、mer、mon、mtf、nsi、owe、pau、phi、rho、rte、rth、sas、sat、sav、siv、tho、tsc、uei、ufi、vni、yug和zon的沸石和类沸石。优选使用那些来源于由cha、lev、aft、aei、afi、afx、kfi、eri、ddr组成的组的骨架类型的小孔类型的沸石和类沸石。此处特别优选地是那些来源于cha、lev、aei、afx、afi或kfi骨架的沸石和类沸石。在这种情况下,完全特别优选地是aei或cha类型的沸石。所提及的种类的混合物也是可行的。沸石的sar值或类沸石的对应值(例如sapo-》(al p)/2si)应在5至50,优选10至45和完全优选20至40的范围内。对于例如在scr反应中对应良好的活性而言,沸石或类沸石和特别是小孔类型的沸石或类沸石有必要与金属离子,特别是过渡金属离子交换。在此,本领域技术人员可使用可优选用于对应反应的金属离子,特别是铜离子。本领域技术人员已知:可如何进行这样的离子交换(例如wo2008/106519a1)。交换程度(交换位置处的离子数/交换位置的总数)应介于0.3与0.5之间。在此,交换位置是指这样的位置,在这些位置处正离子补偿晶格的负电荷。优选地,其他未交换的金属离子,特别是fe和/或cu离子,也可存在于最终的scr催化剂中。交换离子与未交换离子的比例为》50:50,优选为60:40至95:5,并且非常优选为70:30至90:10。交换位置上的离子在电子顺磁共振分析中可见,并且可定量测定(quantitative epr,gareth r.eaton,sandra s.eaton,david p.barr,ralph t.weber,springer science&business media,2010年)。所有非离子交换的阳离子都位于沸石/类沸石之内或之外的其他地方。后者不补偿沸石/类沸石骨架的负电荷。它们在epr中是不可见的,并且因而可从总金属负荷(例如由icp确定)与epr中确定的值之间的差异中计算出来。这样控制向涂层混合物中加入对应的离子,使得最终的总催化剂中的金属离子,特别是fe和/或cu离子的总量为涂层量的0.5重量%至10重量%,优选1重量%至5重量%。

[0039]

除了刚才所讨论的组分外,涂层介质也可含有其他成分。这些组分可进一步支持

催化活性材料的催化功能,但它们本身不主动干预反应。在此使用的材料例如为所谓的粘合剂。另外,后者确保参与反应的材料和组分可足够牢固地粘附到对应的基材上。在这种情况下,已证实选自由氧化铝、二氧化钛、二氧化锆、二氧化硅或它们的氧化物氢氧化物(例如勃姆石)或它们的混合物组成的组的粘合剂为有利的组分。在本文中,有利地使用具有高表面积的氧化铝。在涂层中使用一定量的粘合剂。对于涂层悬浮液中使用的固体材料,使用其他成分,例如使用量为最多25重量%,优选使用量为最多20重量%,和完全特别优选使用量为5重量%至15重量%的粘合剂。

[0040]

如此制成的催化的在废气后处理中活性的基质单体原则上可用于对于本领域技术人员而言针对所有汽车废气领域已知的废气后处理。优选地,基材单体的催化涂层可选自由三向催化剂、scr催化剂、氮氧化物储存催化剂、氧化催化剂、烟尘点燃涂层组成的组。关于个别考虑的催化活性和其解释,参考wo2011151711a1中的实施。

[0041]

附图标记列表:

[0042]1ꢀꢀꢀ

涂敷器,

[0043]2ꢀꢀꢀ

待涂层的基材,

[0044]3ꢀꢀꢀ

涂层介质,

[0045]4ꢀꢀꢀ

涂敷器内的供应管道区域,

[0046]5ꢀꢀꢀ

端板中的第一开口,

[0047]6ꢀꢀꢀ

涂敷器内的空腔,

[0048]7ꢀꢀꢀ

挡板,

[0049]8ꢀꢀꢀ

挡板中的第二开口,

[0050]9ꢀꢀꢀ

端板,

[0051]

10

ꢀꢀ

套环。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。