1.本技术涉及钙钛矿层制备方法,以及包括该钙钛矿层的光伏装置。

背景技术:

2.钙钛矿太阳能电池(pscs)凭借高效低成本的优势,引起了学术界和工业界的广泛关注,被认为是目前光伏市场主流——晶体硅太阳电池的最有力竞争者。目前,钙钛矿单结太阳电池的认证效率已达到25.7%,接近晶体硅太阳电池的最高认证效率。而将钙钛矿光电材料与晶体硅结合起来制备的两端叠层电池认证效率已达29.8%,接近30%,极具市场前景。然而目前高效率的pscs仅在小面积上(1cm2)取得,大面积pscs或pscs组件存在效率衰减显著的问题。同时pscs的稳定性问题成为其产业化道路上的最大痛点。

3.要获得大面积上高效率和高稳定性的pscs,制备高质量的钙钛矿薄膜极为关键。目前钙钛矿层制备多采用溶液法,其又可分为一步法和两步法;一步法是将钙钛矿吸光层材料的各组分按设计的比例溶于溶剂形成前驱体,通过覆盖基底再去除溶剂并加热结晶的方式获得。两步法则是将钙钛矿层的组分分开,先沉积无机金属卤化物,再沉积有机物,通过接触反应获得。和一步法相比,两步法除了对基底兼容性高,可沉积的钙钛矿薄膜更厚等优势外,其设计性较强。但是,两步法存在的问题:反应不充分;缺陷多;反应过快带来成核更多,从而晶粒尺寸较小。

技术实现要素:

4.本技术提供一种钙钛矿层制备方法,所述方法包括:

5.a)使第一前驱材料在基底上形成第一固体层;所述第一前驱材料包含至少一种二价无机阳离子b,至少一种一价阳离子a和卤化物阴离子x;

6.b)用第二前驱溶液处理所述第一固体层,形成所述钙钛矿层,其中第二前驱溶液包含至少一种一价阳离子a、卤化物阴离子x和scn-;

7.所述钙钛矿材料具有abx3通式,其中a是至少一种一价阳离子,b是至少一种二价无机阳离子,并且x是至少一种卤化物阴离子。

8.本技术通过在两步法的第二步沉积有机盐过程中额外添加带有硫氰酸根的化合物,特别是氯化甲铵(macl)和硫氰酸甲基铵(mascn)的混合物,能控制钙钛矿的成膜过程,优化晶粒尺寸,尤其是能提升在绒面形貌上钙钛矿层的生长。

9.在一种实施方式中,第一固体层厚度为1nm至10μm。

10.在一种实施方式中,通过物理气相沉积形成第一固体层。

11.在一种实施方式中,通过热蒸发法形成第一固体层,其中,ax与bx2的体积比为0.01-100:1。

12.在一种实施方式中,通过溶液法来形成第一固体层,其中,所用的溶剂选自dmf,dmso,nmp及其组合,溶质包括一价阳离子a与二价无机阳离子b,一价阳离子a与二价无机阳离子b的摩尔比为0.01-100:1。

13.在一种实施方式中,在形成第一固体层之后,还对所述第一固体层进行加热处理。

14.在一种实施方式中,第二前驱溶液中,一价阳离子a与scn-的摩尔比为0.1-100:1,优选为8-12:1。

15.在一种实施方式中,第二前驱溶液包括硫氰酸盐,所述硫氰酸盐优选自mascn、fascn、guascn、nascn、kscn、nh4scn;溶剂选自醇,优选异丙醇。

16.在一种实施方式中,第二前驱溶液包含fabr,fai,mascn,和macl,优选地,fabr fai macl与mascn的摩尔比为7-12:1。

17.在一种实施方式中,用第二前驱溶液处理所述第一固体层包括:

18.将所述第二前驱溶液涂敷于所述第一固体层上,之后,进行加热处理。

19.在一种实施方式中,所述钙钛矿层厚度为10nm至20μm。

20.在一种实施方式中,所述一价阳离子a包括ch(nh2)

2

、、ch3nh

3

、c(nh2)

3

、cs

、rb

中的一种或多种;所述二价无机阳离子b选自pb

2

、sn

2

、sr

2

中的一种或多种,卤化物阴离子选自br-、i-、ci-中的一种或多种。

21.在一种实施方式中,所述基底选自透明导电玻璃基底,硅片、有机柔性衬底,所述基底绒度为0nm-10μm。

22.本技术还提供一种光伏装置,所述光伏装置包括具有钙钛矿层的光敏区域,所述钙钛矿层由本技术上述方法制备。

附图说明

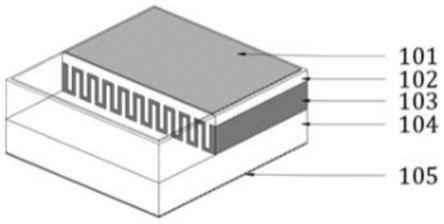

23.图1示出了制备钙钛矿固体层的示例性实施方案;

24.图2示意性地示出包括透明或半透明前电极和背电极的单结光伏装置;

25.图3a和图3b分别示出用于单结光伏装置的单独结构。

具体实施方式

26.下面通过附图和实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

27.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

28.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

29.本技术提供一种钙钛矿层制备方法,所述方法包括:

30.a)使第一前驱材料在基底上形成第一固体层;所述第一前驱材料包含至少一种二价无机阳离子b,至少一种一价阳离子a和卤化物阴离子x;

31.b)用第二前驱溶液处理所述第一固体层,形成所述钙钛矿层,其中第二前驱溶液包含至少一种一价阳离子a、卤化物阴离子x和scn-。

32.图1示出了制备钙钛矿固体层的示例性实施方案:

33.(1)提供基底;

34.(2)以第一前驱材料处理该基底;

35.(3)使该基底上的第一前驱材料形成第一固体层;

36.(4)以第二前驱溶液处理该第一固体层;

37.(5)反应形成钙钛矿固体层。

38.在本技术中,钙钛矿层无开孔孔隙度,所述钙钛矿材料具有abx3通式,其中a是至少一种一价阳离子,b是至少一种二价无机阳离子,并且x是至少一种卤化物阴离子。

39.在本技术中,钙钛矿层形成在基底上。所述基底可以为透明导电玻璃基底,硅片、有机柔性衬底,所述基底绒度为0nm-10μm。“基底绒度”用于表征基底表面特性,是指基底表面的峰顶和峰底的高度差,可以根据扫描电镜观测微观图像,进行测量。

40.如本文所用的术语“多孔”是指其中布置有孔隙的材料。因此,例如,在多孔材料中,孔隙是材料主体内不存在材料的体积。各个孔隙可以具有相同的大小或不同的大小。微孔具有小于2nm的宽度(即孔大小);中孔具有2nm至50nm的宽度(即孔大小);而大孔具有大于50nm的宽度(即孔大小)。此外,纳米孔可以被认为具有小于1nm的宽度(即孔大小)。材料中的孔隙可以包括“闭合“孔以及开放孔。闭合孔是作为非连接空腔的材料中的孔隙,即在材料内隔离并且不连接到任何其他孔隙并且因此材料暴露千其的流体不能进入的孔隙。另一方面,“开放孔”可以让这种流体进入。因此,开孔孔隙度是指其中可有效进行流体流动的多孔材料的总体积的分数。因此排除闭合孔。术语“开孔孔隙度”与术语“连通孔隙度”和“有效孔隙度”可互换,并且在本领域中通常仅简化为“孔隙度”。如本文所用的术语“无开孔孔隙度”因此是指没有有效孔隙度的材料。因此,无开孔孔隙度的材料通常不具有大孔并且不具有中孔。然而,无开孔孔隙度的材料可以包括微孔和纳米孔。此类微孔和纳米孔通常太小而不会对需要低孔隙度的材料产生负面影响。

41.本技术的制备方法包括第一步,使第一前驱材料在基底上形成第一固体层,所述第一前驱材料包含至少一种二价无机阳离子b,至少一种一价阳离子a和卤化物阴离子x。

42.用于形成第一固体层的第一前驱材料包含至少一种二价无机阳离子b,至少一种一价阳离子a和卤化物阴离子x。在一种实施方式中,所述一价阳离子a选自fa

(甲脒,(hc(nh2)2)

2

)、ma

(甲基铵,ch3nh

3

)、gua

(c(nh2)

3

,胍离子)、cs

、rb

及其组合。这些一价阳离子可以是一种一价阳离子,或者两种或更多种一价阳离子的组合,例如可以包括一价无机阳离子,一价有机阳离子及其组合。二价无机阳离子b可以选自pb

2

、sn

2

、sr

2

及其组合。这些二价阳离子可以是一种二价阳离子,或者两种或更多种二价阳离子的组合。卤化物阴离子可以选自br-、i-、ci-及其组合。这些卤化物阴离子可以是一种卤化物阴离子,或者两种或更多种卤化物阴离子的组合。例如,第一前驱材料可以包括至少一种化合物ax和至少一种化合物bx2的组合,其中,化合物ax可以选自csbr、rbcl、macl、fabr等及其组合;化合物bx2可以选自pbi2,sncl2等及其组合。

43.用于使第一前驱材料形成第一固体层的方法可以包括物理气相沉积法,例如可以为热蒸发法、溅射法、离子镀的一种或多种。在第一步中,可以按组分来调节第一固体层的厚度。在第一步中,可以使得所述第一固体层厚度为1nm至10μm,优选为100-700nm。例如,可以通过热蒸发法形成第一固体层,其中,使用的ax与bx2的体积比为0.01-100:1。

44.用于使第一前驱材料形成第一固体层的方法也可以包括溶液法,例如可以为旋涂法、涂布法、刮涂法、喷墨打印法、喷雾法。通过溶液法来形成第一固体层,其中,所用的溶剂可以为二甲基甲酰胺(dmf)、二甲基亚砜(dmso)、甲基吡咯烷酮(nmp)等的一种或多种;溶质

包含ax和bx2,ax:bx2的摩尔比为0.01-100:1。

45.溶液法形成固体层的步骤为将溶液均匀铺满基底,通过加热等方法去除溶剂获得固体层。以旋涂溶液法为例,滴加溶液至基底,通过旋转基底将多余的溶液甩出,旋涂后(旋涂速度可为100-10000圈/分钟),剩余吸附在基底上的溶液通过加热(加热温度可为70-150℃)形成固体层。

46.在一种实施方式中,在第一前驱材料形成第一固体层之后,还对所述第一固体层进行加热处理。该加热处理可以促进第一固体层的内部成核,提升后续与第二前驱体溶液的反应程度,从而优化形成钙钛矿层薄膜的质量。在一种实施方式中,加热温度可以为50-300℃,加热时间为10秒-1小时。

47.之后,进行第二步。用第二前驱溶液处理所述第一固体层,形成钙钛矿固体层。用于第二步的第二前驱溶液包含至少一种一价阳离子a、卤化物阴离子x和scn-。在一种实施方式中,所述一价阳离子a选自fa

(甲脒,(hc(nh2)2)

2

)、ma

(甲基铵,ch3nh

3

)、gua

(c(nh2)

3

,胍离子)、cs

、rb

及其组合。这些一价阳离子可以是一种一价阳离子,或者两种或更多种一价阳离子的组合,例如可以包括一价无机阳离子,一价有机阳离子及其组合。卤化物阴离子可以选自br-、i-、ci-及其组合。这些卤化物阴离子可以是一种卤化物阴离子,或者两种或更多种卤化物阴离子的组合。

48.在本技术中,第二前驱溶液中,一价阳离子a与scn-的摩尔比可以为1:0.01-10,优选为8-13:1,例如10:1,11:1,12:1。特别优选的,第二前驱溶液包含fabr,fai,mascn和macl,fabr fai macl与mascn的摩尔比可以为7-12:1。特别是,当fabr fai macl与mascn的摩尔比为9:1时,能形成最佳配比,钙钛矿层的制备最好。

49.第二前驱溶液的溶剂可以为醇物质,例如乙醇、异丙醇、丁醇等,优选异丙醇。

50.需要说明的时,在制备过程中,第一步和第二步中一价阳离子a的总量与制备过程中二价无机阳离子b的总量的摩尔比一般为1:1,这样能够最终形成钙钛矿层abx3,不过可以为0.5-1.5:1。

51.以第二前驱溶液处理所述第一固体层包括将第二前驱溶液涂布在第一固体层上。在一种实施方式中,可以在对第一固体层加热后沉积第二前驱体溶液。涂布方式可以包括溶液滴加后旋涂,大面积涂布等。在常规条件下,第二前驱体溶液即可以与第一固体层进行反应。

52.在一种实施方式中,以第二前驱溶液处理所述第一固体层包括:将所述第二前驱溶液涂敷于所述第一固体层上,之后,进行加热处理。加热处理可以促进最后钙钛矿相的形成。该加热处理可以先在干燥的气氛中加热,加热温度为50-150℃,湿度为1-10%之间,加热时间为10-1000秒,用于去除薄膜中残存的溶剂。随后在空气中加热,加热温度为80-180℃,湿度为20-50%之间,加热时间为1-120分钟。

53.由此,可以形成的钙钛矿固体层厚度为10nm至20μm。

54.本技术还提供一种光伏装置,所述光伏装置包括具有钙钛矿层的光敏区域,所述钙钛矿层由本技术以上方法制备。

55.图2示意性地示出包括透明或半透明前电极101和背电极102的单结光伏装置100,其中光敏区域110设置在前电极与背电极之间,其中光敏区域包含上述钙钛矿层。

56.钙钛矿材料构造成在光敏区域内充当光吸收体/光敏剂。此外,光敏区域中的钙钛

矿材料还可以构造成提供电荷传输。就这点而言,钙钛矿材料不仅能够充当光吸收体(即,光敏剂),而且能够充当n型、p型或本征(i型)半导体材料(电荷传输体)。钙钛矿材料因此既可以既充当光敏剂又充当n型半导体材料。

57.图3a和图3b示出用于单结光伏装置100的单独结构,其中光敏区域110包括钙钛矿材料。光敏区域110包括具有至少一个n型层的n型区域111,至少一个p型层的p型区域112,以及设置在n型区域111和p型区域112之间的钙钛矿材料层113。

58.在图3a和3b所示的示例性装置结构中,前电极可以包括透明导电氧化物(tco),诸如锡掺杂氧化铟(lto)、氟掺杂氧化锡(fto)等,n型区域可以包括一个或多个n型材料层,p型区域可以包括一个或多个p型材料层,并且背电极可以包括高功函数金属,诸如金(au)、银(ag)、镍(ni)、钯(pd)、铂(pt)或铝(al)。每层p型材料和n型材料可以包括本领域已知的各种p型材料和n型材料,这里不再赘述。

59.实施例1-4

60.在硅片基底(基底绒面为2-3μm)上使用热蒸发法制备具有不同比例的pbi2和csbr的混合薄膜(pbi2和csbr的体积比如表1所示),厚度为600nm;对薄膜进行加热处理,加热条件为混合薄膜形成后将放置150℃加热5min;而后再使用溶液法在该薄膜上旋涂第二前驱体溶液,该溶液包括2.4m fabr(甲脒溴),2.4m fai(甲脒碘),0.6m macl(氯化甲铵)和0.6m mascn(硫氰酸甲铵),摩尔比fabr:fai:macl:mascn=4:4:1:1,溶剂为异丙醇;之后,在室温下固化,得到钙钛矿层。

61.性能测试:

62.制备钙钛矿/hit叠层电池器件:

63.(1)n型硅片抛光,绒度为3微米;

64.(2)采用pecvd制备正面本征非晶硅,n型非晶硅,厚度共25nm;

65.(3)背面本征非晶硅,p型非晶硅,厚度共20nm;

66.(4)背面通过丝网印刷制备ag栅线电极;

67.(5)采用溅射法制备正面透明导电氧化物层ito,厚度为50nm;

68.(6)采用溅射法制备背面透明导电氧化物层ito,厚度为130nm;

69.(7)采用磁控溅射在正面制备nio2,厚度为40nm;

70.(8)在nio2层上如上制备钙钛矿层;

71.(9)采用热蒸发法依次制备lif和c60层,厚度分别为10nm;

72.(10)采用原子层沉积制备sno2,厚度为100nm;

73.(11)采用溅射法制备ito层,厚度为100nm;

74.(12)使用热蒸发法在正面制备ag金属栅线层,厚度为100nm,完成电池制备。

75.通过将制备好的电池器件放在光源强度为100mw/cm2的am 1.5g标准模拟太阳光下,测试电池的电流密度-电压曲线进行测量,通过获得电池的开路电压v

oc

,短路电流密度j

sc

,填充因子ff,来计算出电池的光电转换效率,结果如表1所示。

76.表1

[0077][0078]

实施例6-10和对比例1

[0079]

在硅片基底(基底绒面为2-3μm)上使用热蒸发法制备pbi2和csbr的混合薄膜(csbr:pbi2=1:4,体积比),厚度为600nm;对薄膜进行加热处理,加热条件为混合薄膜形成后将放置150℃加热5min;而后再使用溶液法在该薄膜上旋涂第二前驱体溶液,该溶液包括fabr,fai,mascn,和macl,fabr以及fai的浓度相同为2.4m,macl的浓度为0.6m,但是,mascn的浓度不同,fabr fai macl与mascn的摩尔比如表2所示(对比例1的溶液不包含mascn),溶剂为异丙醇;之后,在室温下固化,得到钙钛矿层。

[0080]

同实施例1制备电池器件并进行测试,性能如表2所示:

[0081]

表2

[0082][0083][0084]

在该体系中ax(fai、fabr、macl都属于ax)和scn盐(即mascn)之间的摩尔比例为9:1时,能形成最佳配比,钙钛矿层的制备最好。

[0085]

实施例11

[0086]

重复实施例2的步骤,制备钙钛矿层;不同之处在于:薄膜形成之后不进行加热处

理,而是直接在薄膜上旋涂第二前驱体溶液。

[0087]

同实施例1制备电池器件并进行测试,性能如表3所示:

[0088]

表3

[0089][0090]

以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。