1.本发明涉及建筑材料技术领域,尤其涉及一种自清洁砂浆的制备方法。

背景技术:

2.近年来,雾霾、酸雨和风化侵蚀等环境问题愈加严重,no

x

、vocs等大气污染物急剧增加,对人类的身体健康造成严重威胁,人们迫切需求绿色的建筑功能材料。tio2是具有较强光生空穴的氧化能、独特的禁带宽度以及较好光催化性能的绿色无机材料,通过将tio2与水泥、混凝土等建筑材料结合开发出绿色建筑材料,其具有自降解表面污染物,实现自清洁和净化环境的功能。同时,因水泥基材料的多孔特性,使tio2光催化性能显著提高。

3.传统的自清洁砂浆是将tio2粉体与水泥先混合,再将混合料与砂、水等按一定比例搅拌均匀,得到具有自清洁功能的砂浆。由于tio2必须与太阳光、空气、水等相接触,才能充分发挥自清洁性能和光催化性能,在上述传统制备方法中,大量tio2在砂浆内部,仅少量tio2暴露于砂浆表面,导致tio2实际有效利用率低、自清洁性能和光催化性能差,不利于其推广与应用。

技术实现要素:

4.针对以上问题,本发明的目的在于提供一种自清洁砂浆的制备方法,其中tio2暴露于砂浆表面,可有效提高tio2溶液利用率和光催化效率,有利于工业化生产与应用。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种自清洁砂浆的制备方法,包括以下步骤:

7.(1)将碱金属氢氧化物改性石英砂浸没在tio2悬浮液中进行第一吸附,得到负载tio2的石英砂,所述tio2悬浮液包括十二烷基硫酸盐、水和tio2;

8.(2)将所述负载tio2的石英砂分散在纸基胶带有胶一面,得到粘附负载tio2的石英砂的纸基胶带;

9.(3)将所述粘附负载tio2的石英砂的纸基胶带粘贴在初凝砂浆表面,进行第二吸附,得到自清洁砂浆。

10.优选的,所述tio2的粒径为25~60nm;

11.所述十二烷基硫酸盐和水的质量比为0.5~1:99~99.5;

12.所述十二烷基硫酸盐为十二烷基硫酸钠。

13.优选的,所述碱金属氢氧化物改性石英砂与tio2悬浮液的质量比为20~33:67~80,所述tio2与十二烷基硫酸盐的质量比为(0.5~2):1。

14.优选的,所述第一吸附的次数为5次,每次吸附的时间为10~30min,每次吸附完成后依次进行过滤和干燥,然后进行下一次吸附。

15.优选的,所述负载tio2的石英砂中的tio2负载量为0.048~0.092wt%。

16.优选的,所述初凝砂浆包括水泥、河砂和水;所述水泥、河砂与水的质量比为1:(2.5~3):(0.4~0.5)。

17.优选的,所述第二吸附在配重条件下进行,所述配重块的质量与初凝砂浆的面积比为850g~1500g:64cm2。

18.优选的,所述碱金属氢氧化物改性石英砂的制备方法包括:将石英砂浸泡在碱金属氢氧化物水溶液中;所述碱金属氢氧化物水溶液的浓度为1~2mol/l。

19.优选的,所述碱金属氢氧化物水溶液包括氢氧化钾水溶液和氢氧化钠水溶液中的一种或两种。

20.优选的,所述浸泡的时间为24~48h;所述石英砂的粒径为2~4mm。

21.本发明提供了一种自清洁砂浆的制备方法,包括以下步骤:(1)将碱金属氢氧化物改性石英砂浸没在tio2悬浮液中进行第一吸附,得到负载tio2的石英砂,所述tio2悬浮液包括十二烷基硫酸盐、水和tio2;(2)将所述负载tio2的石英砂分散在纸基胶带有胶一面,得到粘附负载tio2的石英砂的纸基胶带;(3)将所述粘附负载tio2的石英砂的纸基胶带粘贴在初凝砂浆表面,进行第二吸附,得到自清洁砂浆。

22.本发明采用tio2与十二烷基硫酸盐水溶液混合制成tio2悬浮液,该方法工艺简单,易操作,制备成本低;本发明采用碱金属氢氧化物对石英砂进行改性,活化石英砂表面,提高其表面能,并能有效增加tio2悬浮液在石英砂表面的负载量及稳定性;本发明将碱金属氢氧化物改性石英砂置于tio2悬浮液中进行循环吸附,得到的负载tio2的石英砂中tio2负载量高、稳定性好。本发明提供的制备方法不但降低了tio2的使用量,还能够使tio2充分暴露在砂浆表面,有效提高了tio2的利用率,充分发挥了tio2的光催化性能。

23.根据实施例结果表明,与内掺法相比,本发明制备得到的自清洁砂浆的自清洁效率达86%,光催化效率达94%,tio2用量大幅减少,从而提高了tio2的有效使用率,降低了tio2使用成本。

附图说明

24.图1为实施例1制备得到的负载tio2的石英砂的sem图。

25.图2为实施例1制备得到的自清洁砂浆实物图。

具体实施方式

26.本发明提供了一种自清洁砂浆的制备方法,包括以下步骤:

27.(1)将碱金属氢氧化物改性石英砂浸没在tio2悬浮液中进行第一吸附,得到负载tio2的石英砂,所述tio2悬浮液包括十二烷基硫酸盐、水和tio2;

28.(2)将所述负载tio2的石英砂分散在纸基胶带有胶一面,得到粘附负载tio2的石英砂的纸基胶带;

29.(3)将所述粘附负载tio2的石英砂的纸基胶带粘贴在初凝砂浆表面,进行第二吸附,得到自清洁砂浆。

30.若无特别说明,本发明所采用的原料均为本领域技术人员熟知的市售商品。

31.本发明将碱金属氢氧化物改性石英砂浸没在tio2悬浮液中进行第一吸附,得到负载tio2的石英砂,所述tio2悬浮液包括十二烷基硫酸盐、水和tio2。在本发明中,所述tio2的粒径优选为25~60nm,更优选为30~50nm;所述tio2悬浮液优选由以下方式得到:将十二烷基硫酸盐与水进行第一混合,得到十二烷基硫酸盐水溶液,将所述十二烷基硫酸盐水溶液

与tio2进行第二混合,得到tio2悬浮液;所述十二烷基硫酸盐优选为十二烷基硫酸钠;所述十二烷基硫酸盐和水的质量比优选为(0.5~1):(99~99.5),更优选为0.6:99.4;所述第一混合的温度优选为60℃~70℃,本发明优选将水加热至60℃~70℃,然后再添加十二烷基硫酸盐;所述第二混合的方式优选为:将所述十二烷基硫酸盐水溶液与tio2进行第一磁力搅拌,得到第一预混合tio2悬浮液;将所述第一预混合tio2悬浮液进行超声,得到第二预混合tio2悬浮液;将所述第二预混合tio2悬浮液进行第二磁力搅拌,得到tio2悬浮液。在本发明中,所述第一磁力搅拌的转速优选为1600~2000rpm,时间优选为15~20min;所述超声的功率优选为120~200w,频率优选为40~60khz,时间优选为20~25min;所述第二磁力搅拌的转速优选为1600~2000rpm,时间优选为15~20min;所述tio2与十二烷基硫酸盐的质量比优选为(0.5~2):1,更优选为1:1。在本发明中,十二烷基硫酸盐的侧链长、电位高,能够产生极大的空间位阻,增强tio2悬浮液的分散性和稳定性。本发明通过控制第二混合的方式,能将水溶液中团聚的tio2充分分散,尤其是超声波的分散效果更显著。

32.得到tio2悬浮液后,本发明将碱金属氢氧化物改性石英砂浸没在所述tio2悬浮液中进行第一吸附,得到负载tio2的石英砂。在本发明中,所述碱金属氢氧化物改性石英砂的制备方法优选包括:将石英砂浸泡在碱金属氢氧化物水溶液中;所述碱金属氢氧化物水溶液的浓度优选为1~2mol/l;所述碱金属氢氧化物水溶液优选包括氢氧化钾水溶液和氢氧化钠水溶液中的一种或两种;所述浸泡的时间优选为24~48h;所述石英砂的粒径优选为2~4mm;所述石英砂的质量与碱金属氢氧化物水溶液的体积比优选为100g:100~500ml;所述浸泡后,还优选包括对浸泡后石英砂依次进行抽滤和干燥,得到碱金属氢氧化物改性石英砂;本发明对所述抽滤的方式无特殊要求,采用本领域常规的抽滤方式即可;所述干燥的温度优选为70~80℃,干燥的时间优选为10~15min。在本发明中,石英砂为惰性材料,经碱金属氢氧化物水溶液预处理后,生成了一种碱硅酸凝胶,其具有一定的胶凝特性,有助于粘附tio2颗粒,另一方面,石英砂主要成分为sio2,其表面呈酸性,通过碱液预处理后,石英砂表面呈碱性,而tio2是一种表面偏酸性的两性化合物,酸碱两种不同物质之间更容易吸附、粘结及化合,从而有效增加了tio2悬浮液在石英砂表面的负载量及稳定性。

33.在本发明中,所述碱金属氢氧化物改性石英砂与tio2悬浮液的质量比优选为(20~33):(67~80),更优选为25:75;所述第一吸附的次数优选为5次,每次吸附的时间优选为10~30min,每次吸附完成后优选依次进行过滤和干燥,然后进行下一次吸附;所述第一吸附的第2~5次吸附中,每次吸附使用的tio2悬浮液为上一次过滤后的滤液;本发明对所述过滤的方式无特殊要求,采用本领域熟知的方式即可;所述干燥的设备优选为烘箱;所述干燥的时间优选为10~15min;所述干燥的温度优选为105℃;所述负载tio2的石英砂中的tio2负载量优选为0.048~0.092wt%。

34.得到负载tio2的石英砂后,本发明将所述负载tio2的石英砂分散在纸基胶带有胶一面,得到粘附负载tio2的石英砂的纸基胶带。在本发明中,所述负载tio2的石英砂的质量与纸基胶带的面积比无特殊要求,根据实际需求配制即可,在本发明的具体实施例中,所述负载tio2的石英砂的质量与纸基胶带的面积比优选为12g:64cm2;本发明对所述分散的方式无特殊要求,平铺均匀即可;所述纸基胶带的来源无特殊要求,采用本领域技术人员熟知的市售商品。

35.得到粘附负载tio2的石英砂的纸基胶带后,本发明将所述粘附负载tio2的石英砂

的纸基胶带粘贴在初凝砂浆表面,进行第二吸附,得到自清洁砂浆。在本发明中,所述初凝砂浆优选包括水泥、河砂和水;所述水泥优选为po32.5、po42.5和po52.5中的一种或几种,更优选为po42.5;所述河砂的细度模数优选为2.6~3.0;所述水泥、河砂与水的质量比优选为1:(2.5~3):(0.4~0.5);所述初凝砂浆的制备方法优选为以下步骤:将所述水泥、河砂和水混合,得到预制砂浆;将所述预制砂浆浇筑在模具中依次进行振实、静置,得到初凝砂浆;本发明对所述混合的方式无特殊要求,混合均匀即可;所述混合的时间优选为210~300s;所述模具优选为40mm

×

40mm

×

160mm;所述振实的时间优选为120s;所述静置前,还优选包括将塑料膜覆盖于预制砂浆表面,静置的时间优选为10min。在本发明中,所述第二吸附优选在配重条件下进行;所述配重的具体方式优选为:将配重块覆压在粘附负载tio2的石英砂的纸基胶带上;所述配重块的质量与纸基胶带的面积比优选为850g~1500g:64cm2,更优选为1000g:64cm2;所述第二吸附的时间优选为24~48h;所述纸基胶带与初凝砂浆的面积比优选为1:1。所述第二吸附后,本发明还优选包括将吸附有tio2的初凝砂浆进行养护;所述养护时间优选为28~60d;所述养护具体方式优选为将吸附有tio2的初凝砂浆浸没在水中进行养护。本发明首先采用纸基胶带粘附负载tio2的石英砂后,再将粘附负载tio2的石英砂的纸基胶带粘贴在初凝砂浆表面,在砂浆的水化过程中产生的胶凝产物使石英砂粘附在砂浆表面,tio2的存在可以促进石英砂与砂浆界面的粘结力,使石英砂与砂浆牢牢结合,同时增加配重进行第二吸附,进一步增加石英砂与砂浆界面的粘结力,待初凝砂浆凝结硬化后,可轻松将纸基胶带撕下,此时负载tio2的石英砂被固定在所得的自清洁砂浆表面,而不会随纸基胶带一同脱落。

36.为了进一步说明本发明,下面结合实施例对本发明提供的一种自清洁砂浆的制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

37.实施例1

38.(1)将99.5g去离子水添加至烧杯中,将其加热至60℃,加入0.5g十二烷基硫酸钠表面活性剂,然后加入0.5g的粒径为25nm的锐钛矿tio2,在转速为1600rpm磁力搅拌下,充分混合15min,之后在功率为120w、频率为40khz条件下进行超声,超声时间为20min,最后在转速为1600rpm磁力搅拌下,再充分混合15min,得到tio2悬浮液;

39.(2)将100g粒径为2~4mm的石英砂浸泡在100ml浓度为2mol/l的naoh溶液中进行表面预处理,24h后,将表面预处理的石英砂在70℃的烘箱中干燥15min,得到氢氧化钠改性石英砂;

40.(3)将200g氢氧化钠改性石英砂浸没在800g tio2悬浮液中进行第一次吸附,第一次吸附的时间为15min,第一次吸附完成进行过滤,所得固体在烘箱中干燥10min,干燥温度为105℃,得到负载1次tio2的石英砂,将负载1次tio2的石英砂浸没在第一次过滤所得滤液中进行第二次吸附,第二次吸附的时间为15min,第二次吸附完成进行过滤,所得固体在烘箱中干燥10min,干燥温度为105℃,得到负载2次tio2的石英砂;按照第二次吸附步骤再进行3次吸附,得到负载tio2的石英砂,其中tio2负载量为0.092wt%;

41.(4)将450g po42.5水泥、1350g细度模数为2.8的河砂、225g水依次放入砂浆搅拌锅内进行搅拌,搅拌速率为140r/min,搅拌时间为210s,搅拌均匀后浇筑于40mm

×

40mm

×

160mm的模具中得到预制砂浆模,将预制砂浆模进行振实120s,将塑料膜覆盖于预制砂浆模表面静置10min,得到初凝砂浆;

42.(5)将12g负载tio2的石英砂均匀分散在40mm

×

160mm的纸基胶带有胶一面,得到粘附负载tio2的石英砂的纸基胶带,将粘附负载tio2的石英砂的纸基胶带粘贴在初凝砂浆表面,同时将质量为1000g配重块覆压在粘附负载tio2的石英砂的纸基胶带上,常温下静置吸附24h,然后撤除配重块和纸基胶带,脱模后放入水中养护28d,得到自清洁砂浆。

43.图1为实施例1制备得到的负载tio2的石英砂的sem图,由图1可知,二氧化钛均匀的分散在石英砂的表面;图2为实施例1制备得到的自清洁砂浆实物图,由图2可知,负载tio2的石英砂均匀而牢固的附着在自清洁砂浆表面。

44.实施例2

45.参照实施例1的步骤制备自清洁砂浆,不同之处为:

46.0.5g的锐钛矿tio2改为0.8g的锐钛矿tio2。

47.实施例3

48.参照实施例1的步骤制备自清洁砂浆,不同之处为:

49.0.5g的锐钛矿tio2改为1g的锐钛矿tio2。

50.对比例1

51.采用内掺法(以3%tio2计),将450g po42.5水泥、1350g细度模数为2.8的河砂、225g水和粒径为25nm的锐钛矿tio213.5g依次放入砂浆搅拌锅内进行搅拌,搅拌速率为140r/min,搅拌时间为210s,搅拌均匀后浇筑于40mm

×

40mm

×

160mm的模具中得到预制砂浆模,将预制砂浆模进行振实120s,将塑料膜覆盖于预制砂浆模表面静置10min,得到内掺tio2砂浆。

52.内掺tio2砂浆中的大部分tio2在砂浆内部,并不能有效发挥其光催化特性而浪费掉;而采用本发明的技术方案,自清洁砂浆表面所需负载tio2的石英砂仅为12~15g,实施例1中负载tio2的石英砂中所含的tio2量为15*0.092%=0.0138g。由此可见,在光催化效率相近的情况下,采用本发明所需的tio2有效用量仅为传统内掺法的1%。这极大地提高了tio2有效使用率,同时降低了成本。

53.性能测试:

54.1、自清洁砂浆的自清洁性能

55.在自清洁砂浆表层涂覆10ml浓度为80mg/l的罗丹明b溶液,并在黑暗环境下吸附3h。采用色差仪分别测试砂浆表面的初始色度值δe0和在λ为254nm的紫外灯下照射12h后的色差值δe

t

,通过公式计算罗丹明b的降解率,以评价本发明提供的制备方法制备得到的自清洁砂浆的自清洁性能。

56.2.自清洁砂浆的光催化性能

57.将尺寸为40mm

×

40mm

×

160mm的自清洁砂浆置于直径17cm,高5cm的圆柱形光催化反应器内,以流量为0.03m3/h通入no气体,待反应器中的no气体稳定后,采用气体分析仪测试no的初始浓度c0,然后在λ为254nm的紫外灯照射50min后测定no浓度c

t

,根据公式计算得出no降解率,以评价本发明提供的制备方法制备得到的自清洁砂浆的光催化性能。

58.结果与分析

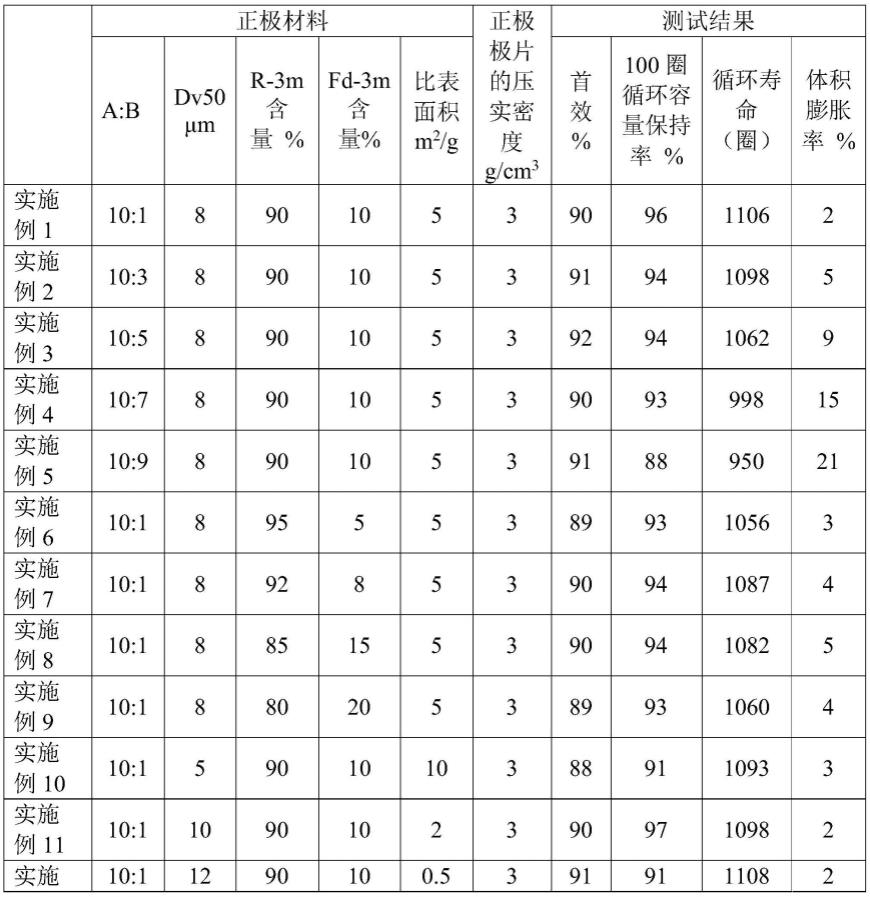

59.表1实施例1~3制备的自清洁砂浆和对比例1的自清洁砂浆(内掺法)的性能测试结果

60.案例rhb降解率/%no降解率/%tio2负载量/添加量/g实施例186940.0138/0.5实施例285930.0102/0.8实施例383920.0072/1对比例1879513.5(添加量)

61.由表1可知,对比例1(内掺法)tio2添加量为13.5g,对rhb降解率为87%,对no降解率为95%。采用本技术发明的实施例1,实际负载的tio2量仅需0.0138g,但其对rhb降解率为86%,对no降解率为94%,达到了内掺法的降解水平。可见,传统内掺法tio2有效利用率极低;通过本技术发明,在使用极少的tio2条件下,同时亦具备较高的光催化性能和自清洁性能。本技术发明极大提高了tio2有效利用率,减低成本,具有很好的应用前景。

62.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。