1.本发明涉及单晶硅炉及炭基复合材料制备技术领域,具体涉及一种石英纤维/炭纤维增强炭基复合材料导流筒及其制备方法。

背景技术:

2.炭/炭复合材料是一种炭纤维增强炭基体复合材料,具有密度低、比强度高、耐高温、热膨胀系数小、尺寸稳定性好、结构可设计性强、耐腐蚀等优异性能而广泛应用于军工和民用领域,特别是随着技术进步、制造成本降低,在制造大规格产品和结构可设计性强等方面的优势,近些年炭/炭复合材料在大型单晶硅炉的热场部件上的应用非常广泛,其中,炭/炭复合材料导流筒是单晶炉热场系统的关键部件之一。

3.在单晶硅拉制时,热场部件处于硅蒸气和惰性气体的混合气氛中,硅蒸气会在热场部件表面沉积并部分与炭/炭复合材料或石墨材料表面反应生成碳化硅或者渗透到表面一定深度的孔隙中与炭反应生成碳化硅,由于碳化硅与炭/炭或石墨的热膨胀系数不匹配,容易脱落和粉化,从而影响热场部件的进一步使用,进而影响热场部件的使用寿命。而且在单晶拉制时,单晶硅棒会穿过导流筒,由于导流筒的下口与硅棒外径间距很小,穿过导流筒的那段硅棒一般碳、氧含量偏高,从而影响这段硅棒做成硅片的质量。因而有些厂家在炭/炭或石墨导流筒的表面做碳化硅涂层(cn102731132a),由于碳化硅与炭/炭或石墨的热膨胀系数不匹配,使用一段时间后,碳化硅涂层容易分层或脱落,从而影响继续使用;有些厂家使用石英导流筒,但石英在高温下容易软化,而且易碎,给使用带来风险。

4.因此,为了从根本上解决导流筒的问题,亟需设计一种新材料结构,以提高单晶硅炉用炭/炭复合材料导流筒的使用寿命和硅棒质量。

技术实现要素:

5.针对现有单晶炉用炭/炭复合材料或石英导流筒容易受硅蒸气硅化影响的弊端,本发明提供一种石英纤维/炭纤维增强炭基复合材料导流筒及其制备方法,导流筒表面碳含量低,使得导流筒的内、外表面与硅蒸气基本不反应,提高了导流筒的使用寿命和所生产硅棒的质量。

6.本发明提供了一种石英纤维/炭纤维增强炭基复合材料导流筒预制件,包括:中间层、内表面层和外表面层;由面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎交替叠层针刺成内表面层,其表观体积密度为0.3~0.6g/cm3;在所述内表面层的外表面上交替叠层面密度为280~600g/m2的炭纤维平纹布或无纬布或斜纹布和/或面密度为80~120g/m2的短纤维网胎层,针刺成整体,得到表观体积密度为0.2~0.8g/cm3的中间层;在中间层表面交替叠层面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎,针刺成整体,得到外表面层表观体积密度为0.3~0.6g/cm3的预制件。

7.优选地,所述内表面层的厚度为3~10mm;所述内表面层由石英纤维无纬布和短石英纤维网胎针刺而成时,所述石英纤维无纬布和所述短石英纤维网胎的重量比为6∶4~9∶1。

8.优选地,所述中间层的厚度为6~15mm;其中炭纤维平纹布或无纬布或斜纹布与短纤维网胎层的重量比为9∶1~7∶3。

9.优选地,所述外表面层的厚度为1~6mm;所述外表面层由石英纤维无纬布和短石英纤维网胎针刺而成时,所述石英纤维无纬布和所述短石英纤维网胎的重量比为6∶4~9∶1。

10.本发明还提供了一种石英纤维/炭纤维增强炭基复合材料导流筒,由上述的一种石英纤维/炭纤维增强炭基复合材料导流筒预制件经固化定型、增密、高温石墨化制备而成。

11.本发明还提供了一种石英纤维/炭纤维增强炭基复合材料导流筒的制备方法,包括以下步骤:

12.s1、预制件的制备:按重量比将面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎交替叠层针刺成内表面层,其表观体积密度为0.3~0.6g/cm3;在所述内表面层的外表面上按重量比交替叠层面密度为280~600g/m2的炭纤维平纹布或无纬布或斜纹布和面密度为80~120g/m2的短纤维网胎层,针刺成整体,得到表观体积密度为0.2~0.8g/cm3的中间层;在中间层表面按重量比交替叠层面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎,针刺成整体,得到外表面层(3)表观体积密度为0.3~0.6g/cm3的预制件;

13.s2、预制件的固化:将步骤s1制得的预制件内部放入与内表面相适应的内模具,喷淋树脂或有机粘接剂(淀粉胶等),阴干,在外表面加装外模具,送入烘箱中固化定型,定型完成后,降温,脱模,得到导流筒坯;

14.s3、增密、石墨化处理:将步骤s2制得的导流筒坯采用化学气相沉积增密工艺或树脂或沥青浸渍-碳化增密工艺,把导流筒坯增密到1.2~1.5g/cm3后,进行高温处理,处理温度为1300~1800℃,保温时间3~15小时,加工至设计尺寸,得到石英纤维/炭纤维增强炭基复合材料导流筒。

15.优选地,步骤s1中,所述内表面层的厚度为3~10mm;若所述内表面层由石英纤维无纬布和短石英纤维网胎针刺而成时,所述石英纤维无纬布和所述短石英纤维网胎的重量比为6∶4~9∶1。

16.优选地,步骤s1中,所述中间层的厚度为6~15mm;其中炭纤维平纹布或无纬布或斜纹布与短纤维网胎层的重量比为9∶1~7∶3。

17.优选地,步骤s1中,所述外表面层的厚度为1~6mm;若所述外表面层由石英纤维无纬布和短石英纤维网胎针刺而成时,所述石英纤维无纬布和所述短石英纤维网胎的重量比为6∶4~9∶1。

18.优选地,步骤s2中,所述树脂包括酚醛树脂或呋喃树脂中的任意一种,还可以是其他残炭率较高的树脂;

19.优选地,步骤s2中,所述定型的温度控制在150~300℃,待烘箱不往外冒烟时,保温1~10小时。

20.优选地,步骤s2中,所述内模具的材料为石墨或不锈钢;所述外模具为不锈钢模具,具体为3-6瓣等大的模具块组合而成,模具块表面设有限位槽,通过箍环固定密封。

21.本发明中石英纤维与基体炭界面处,在高温下发生反应,反应方程式为:sio2 2c=si 2co;si c=sic;反应生成碳化硅界面层以后,进一步反应比较困难,因此,只有石英纤维表面部分转化成碳化硅;由于上下表面层以石英纤维 碳化硅 基体炭组成,降低了炭含量,同时降低了硅蒸气与导流筒表面的反应速度和反应程度,有利于提高导流筒的使用寿命和单晶硅棒的质量。

22.本发明技术方案,具有如下优点:

23.本发明设计制备的一种石英纤维/炭纤维增强炭基复合材料导流筒,其结构功能一体化,预制件中间层为炭纤维,内、外表面层为石英纤维组成,分别采用炭纤维平纹布或斜纹布加段炭纤维网胎交替叠层针刺或石英纤维无纬布 短石英纤维网胎交替叠层针刺而成石英纤维/炭纤维复合预制件;然后用化学气相沉积增密或液相浸渍-碳化增密到所需密度,再高温处理,石英纤维与基体炭间的界面层部分或全部转化成碳化硅。而且由于采用内外模具进行固化定型,导流筒内、外型面加工量减少,坩埚的纤维体积含量增加,所得石英纤维/炭纤维增强炭基复合材料坩埚强度高,内、外表面由石英纤维 碳化硅界面层 基体炭组成,可以有效降低或避免坩埚内外表面层与硅蒸气反应,能提高导流筒的使用寿命50%以上(一般导流筒的使用寿命18个月),本发明设计制备的石英纤维/炭纤维增强炭基复合材料结构功能一体化导流筒,适合高效单晶炉导流筒的批量生产。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

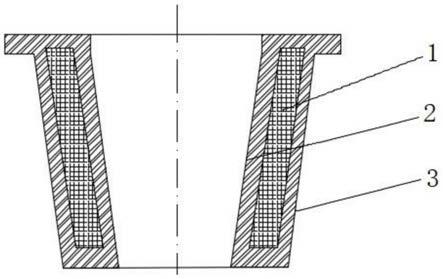

25.图1是本发明实施例1中的预制件的剖视图。

26.附图标记:

27.1、中间层;2、内表面层;3、外表面层。

具体实施方式

28.实施例1

29.一种石英纤维/炭纤维增强炭基复合材料导流筒预制件,如图1所示,包括:中间层1、内表面层2和外表面层3;由面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎交替叠层针刺成内表面层2,其表观体积密度为0.3~0.6g/cm3;在所述内表面层2的外表面上交替叠层面密度为280~600g/m2的炭纤维平纹布或无纬布或斜纹布和/或面密度为80~120g/m2的短纤维网胎层,针刺成整体,得到表观体积密度为0.2~0.8g/cm3的中间层1;在中间层1表面交替叠层面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎,针刺成整体,得到外表面层3表观体积密度为0.3~0.6g/cm3的预制件。

30.其中,所述内表面层2的厚度为3mm;所述内表面层2由石英纤维无纬布或无纬布或

斜纹布和短石英纤维网胎针刺而成,所述石英纤维无纬布和所述短石英纤维网胎的重量比为6∶4。

31.其中,所述中间层1的厚度为6mm;其中炭纤维平纹布或无纬布或斜纹布与短纤维网胎层的重量比为9∶1。

32.其中,所述外表面层3的厚度为6mm;所述外表面层3由石英纤维无纬布和短石英纤维网胎针刺而成,所述石英纤维无纬布和所述短石英纤维网胎的重量比为6∶4。

33.实施例2

34.其中,所述内表面层2的厚度为10mm;所述内表面层2由石英纤维无纬布或无纬布或斜纹布和短石英纤维网胎针刺而成,所述石英纤维无纬布和所述短石英纤维网胎的重量比为9∶1。

35.其中,所述中间层1的厚度为5mm;其中炭纤维平纹布或无纬布或斜纹布与短纤维网胎层的重量比为7∶3。

36.其中,所述外表面层3的厚度为6mm;所述外表面层3由石英纤维无纬布和短石英纤维网胎针刺而成,所述石英纤维无纬布和所述短石英纤维网胎的重量比为9∶1。

37.其余同实施例1。

38.实施例3

39.其中,所述内表面层2的厚度为3mm;所述内表面层2由短石英纤维网胎针刺而成。

40.其中,所述外表面层3的厚度为1mm;所述外表面层3由短石英纤维网胎针刺而成。

41.其余同实施例1。

42.实施例4

43.一种石英纤维/炭纤维增强炭基复合材料导流筒,由实施例1-3所制备的一种石英纤维/炭纤维增强炭基复合材料导流筒预制件经固化定型、增密、高温石墨化制备而成;其制备方法,包括以下步骤:

44.s1、预制件的制备:按重量比将面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎交替叠层针刺成内表面层2,其表观体积密度为0.3~0.6g/cm3;在所述内表面层2的外表面上按重量比交替叠层面密度为280~600g/m2的炭纤维平纹布或无纬布或斜纹布和面密度为80~120g/m2的短纤维网胎层,针刺成整体,得到表观体积密度为0.2~0.8g/cm3的中间层1;在中间层1表面按重量比交替叠层面密度180~300g/m2的石英纤维无纬布和/或面密度为30~120g/m2短石英纤维网胎,针刺成整体,得到外表面层3表观体积密度为0.3~0.6g/cm3的预制件;

45.s2、预制件的固化:将步骤s1制得的预制件内部放入与内表面相适应的内模具,喷淋树脂或有机粘接剂(淀粉胶等),阴干,在外表面加装外模具,送入烘箱中固化定型,定型完成后,降温,脱模,得到导流筒坯;

46.s3、增密、石墨化处理:将步骤s2制得的导流筒坯采用化学气相沉积增密工艺或树脂或沥青浸渍-碳化增密工艺,把导流筒坯增密到1.2~1.5g/cm3后,进行高温处理,处理温度为1300~1800℃,保温时间3~15小时,加工至设计尺寸,得到石英纤维/炭纤维增强炭基复合材料导流筒。

47.其中,步骤s1中,所述内表面层2的厚度为3~10mm;若所述内表面层2由石英纤维无纬布和短石英纤维网胎针刺而成时,所述石英纤维无纬布和所述短石英纤维网胎的重量

比为6∶4~9∶1。

48.其中,步骤s1中,所述中间层1的厚度为6~15mm;其中炭纤维平纹布或无纬布或斜纹布与短纤维网胎层的重量比为9∶1~7∶3。

49.其中,步骤s1中,所述外表面层3的厚度为1~6mm;若所述外表面层3由石英纤维无纬布和短石英纤维网胎针刺而成时,所述石英纤维无纬布和所述短石英纤维网胎的重量比为6∶4~9∶1。

50.其中,步骤s2中,所述树脂包括酚醛树脂或呋喃树脂中的任意一种,还可以是其他残炭率较高的树脂;

51.其中,步骤s2中,所述定型的温度控制在150~300℃,待烘箱不往外冒烟时,保温1~10小时。

52.其中,步骤s2中,所述内模具的材料为石墨或不锈钢;所述外模具为不锈钢模具,由3-6瓣等大的模具块组合而成,模具块表面设有限位槽,通过箍环固定密封。

53.对比例1

54.采用炭纤维平纹布加短炭纤维网胎交替叠层针刺成导流筒预制件,炭纤维平纹布的面密度为380~390g/m2,短炭纤维网胎的面密度为80~90g/m2,炭纤维平纹布和短炭纤维网胎的重量比为7:3,导流筒预制件表观体积密度为0.45~0.46g/cm3,经固化定型、化学气相沉积增密到密度1.45g/cm3、然后高温石墨化、加工到尺寸,表面涂层热解炭,密度达到1.48g/cm3而成,使用15个月后,导流筒外表面明显粗糙,局部粉化,不能继续使用;相较于本发明,使用寿命低了50%以上。

55.对比例2

56.采用炭纤维平纹布加短炭纤维网胎交替叠层针刺成导流筒预制件,炭纤维平纹布的面密度为380~390g/m2,短炭纤维网胎的面密度为80~90g/m2,炭纤维平纹布和短炭纤维网胎的重量比为7:3,导流筒预制件表观体积密度为0.45~0.46g/cm3,经固化定型、化学气相沉积增密到密度1.45g/cm3、然后高温石墨化、加工到尺寸,表面喷涂或涂刷碳化硅涂层,密度达到1.48g/cm3而成,使用13个月后,导流筒外表面明显粗糙,局部起泡,不能继续使用;相较于本发明,使用寿命低了50%以上。

57.这主要归结于硅蒸气与炭/炭导流筒表面容易反应生成碳化硅,一方面损伤表面一定深度的炭/炭复合材料,另一方面反应生成的碳化硅或表面喷涂或涂刷碳化硅涂层与炭/炭复合材料基体的热膨胀系数不匹配,容易脱落,起不到保护里面的炭/炭复合材料进一步反应。而本发明的内外表面为石英纤维 碳化硅界面层 热解炭层,可有效降低或避免其与硅蒸气反应。

58.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。