1.本发明属于复合材料制造工艺技术领域,特别涉及一种复合材料高温高压固化用真空袋及密封方法。

背景技术:

2.采用热压罐工艺进行复合材料固化成型时,需要采用真空袋对制件进行密封抽真空,这样才能施加压力,所以热压罐工艺对真空袋的密封质量要求极高,如果发生真空泄漏(真空度低于工艺要求),就会导致复合材料制件无法施加符合要求的固化压力,影响产品的固化性能,甚至导致产品报废。

3.目前大量应用的是固化温度在210℃以下、固化压力在0.35mpa以下的真空袋技术,其密封质量稳定性较好,而对于固化温度在250℃以上的真空袋,由于耐高温真空袋材质韧性较差、密封胶条粘接性较低,其密封质量稳定性较差,真空泄漏率较高,严重影响固化质量和生产进度。

技术实现要素:

4.本发明提供了一种复合材料高温高压固化用真空袋及密封方法,可以解决复合材料高温高压固化时真空泄漏率较高的问题,确保固化过程中的真空度。同时,本方案所述的真空袋可以反复使用,对密封操作技能要求不高,操作方便。

5.一种复合材料高温高压固化用真空袋,包括:橡胶套、真空气嘴和密封结构;

6.所述橡胶套通过耐高温未硫化橡胶制作;所述橡胶套上连接有真空气嘴;

7.所述密封结构包括:橡胶圈、模具和四块夹板;

8.所述模具为矩形块,所述矩形块四个侧面设有一条贯通的环形槽;所述橡胶圈设置在模具的环形槽内,模具上表面放置待固化产品,所述橡胶套包覆所述待固化产品且将模具四周环形槽包裹在内;

9.所述四块夹板通过螺栓固定,设置在环形槽四周,用于挤压橡胶套和橡胶圈填满环形槽以实现密封。

10.进一步,所述橡胶套分为:中心贴合区和四周余量区;所述橡胶套中心贴合区内表面与待固化产品外表面随型;所述橡胶套四周余量区用于和密封结构密封固定;所述真空气嘴设置在橡胶套四周余量区。

11.进一步,耐高温未硫化橡胶为氟橡胶。

12.进一步,橡胶圈材质与橡胶套材质相同。

13.进一步,橡胶套厚度在0.2mm~0.7mm。

14.一种复合材料高温高压固化用真空袋密封方法,所述方法通过所述的真空袋实施,所述方法包括以下步骤:

15.步骤一:裁取与复合材料制件成型模尺寸匹配的未硫化氟橡胶,进行硫化,制备出橡胶套;

16.步骤二:将成型模环形槽区域、橡胶圈、橡胶套擦拭干净并晾干,将橡胶圈放置于成型模环形槽内,将待固化产品放置于成型模上后用橡胶套包裹成型模;

17.步骤三:将密封夹板放置在成型模环形槽四周,并通过螺栓将密封夹板固定从而密封形成真空袋;

18.步骤四:在橡胶套上连接真空嘴,并对真空袋进行抽真空检测,若真空袋密封性良好,则进入下一步,否则在环形槽处增加橡胶圈或使用新的橡胶套,重复步骤四;

19.步骤五:将真空系统送入热压罐,升至设定压力,检查在外压作用下真空系统密封性;关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则对待固化产品进行正式固化,否则开罐门在环形槽处增加硫化橡胶或使用新的橡胶模,直至符合上述要求。

20.进一步,所述步骤四中,抽真空检测步骤如下:利用抽真空系统对真空袋进行不少于30min抽真空检测,若真空袋真空度大于等于0.098mpa,关闭抽真空系统后,10min内真空袋内真空度下降不大于0.002mpa,则真空袋密封性良好。

21.进一步,所述步骤二中,用无水乙醇擦拭成型模环形槽区域、橡胶圈、橡胶套。

22.本发明提供了一种复合材料高温高压固化用真空袋及密封方法,具有以下优点:

23.(1)以橡胶材料代替常规的真空袋膜,这种橡胶真空袋可以按照产品的形状进行设计定制,在抽真空状态下与制件紧密贴合,可以避免常规真空袋的皱褶,同时具有一定的橡胶压力垫功能,从而提高制件的表面质量;另外,相对于常规真空袋,橡胶真空袋具有较厚的厚度和更高的延展率,材料内在缺陷少、受环境温湿度影响小,从而具有更加安全的密封性能。

24.(2)以机械连接密封的方式代替常规的密封胶条密封,这种密封方式操作简单,对操作人员的技能和经验要求较低,受人为因素影响小,使用简单、方便,真空袋密封操作效率高,真空袋方案密封稳定性好。

25.(3)该真空袋系统可重复多次使用,相对于一次性使用的常规真空袋系统,其气密安全性高,用于批量生产的产品可以降低生产成本,同时可以减少固体废物的处置,满足环保要求。

附图说明

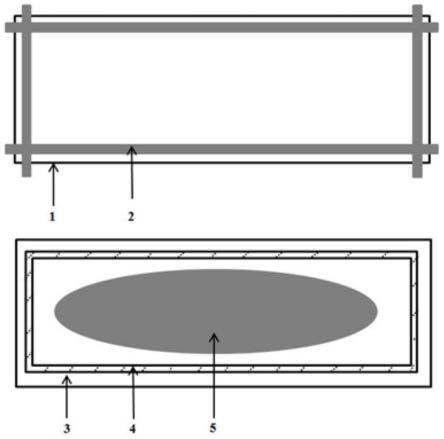

26.图1为耐高温高压真空袋膜密封结构示意图;

27.1橡胶套;2夹板;3成型模;4环形槽(包含橡胶圈);5待密封产品。

具体实施方式

28.一种复合材料高温高压固化用真空袋,包括带有环形槽和橡胶圈的成型模、带有真空气嘴的橡胶套和密封夹板。对未硫化的氟橡胶进行硫化制备出橡胶套和橡胶圈,复合材料制件在成型模有效区域成型完后,在制件表面铺放固化辅材,固化辅材铺放完毕后,进行真空袋密封。真空袋密封时将橡胶套放置于其它辅材表面,密封夹板与成型模上的环形槽对齐,加紧橡胶圈实现密封,真空袋密封结构示意图如图1所示。

29.选用氟橡胶的厚度可根据制件形状、尺寸及密封性要求在0.2mm~0.7mm范围内进行调整,硫化后制备出具有一定弹性的橡胶模和橡胶圈。

30.密封方法:

31.(1)裁取与复合材料制件成型模尺寸匹配的未硫化氟橡胶,进行硫化,制备出橡胶套。

32.(2)用无水乙醇将成型模环形槽区域、橡胶圈、橡胶套(靠近复合材料制件一侧)擦拭干净并晾干,将橡胶圈放置于环形槽处,再将橡胶模放置于成型模上。

33.(3)密封夹板放置区域与成型模上的环形槽相对应,夹紧并用螺栓固定进行密封;

34.(4)连接橡胶模上的真空嘴,对此密封结构真空系统进行不少于30min抽真空检测,若系统真空度大于等于0.098mpa,关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则进入下一步,否则在环形槽处增加硫化橡胶或使用新的橡胶模,直至符合上述要求;

35.(5)将真空系统送入热压罐,升至设定压力,检查在外压作用下真空系统密封性。关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则对待固化产品进行正式固化,否则开罐门在环形槽处增加硫化橡胶或使用新的橡胶模,直至符合上述要求。

技术特征:

1.一种复合材料高温高压固化用真空袋,其特征在于:所述真空袋包括:橡胶套、真空气嘴和密封结构;所述橡胶套通过耐高温未硫化橡胶制作;所述橡胶套上连接有真空气嘴;所述密封结构包括:橡胶圈、模具和四块夹板;所述模具为矩形块,所述矩形块四个侧面设有一条贯通的环形槽;所述橡胶圈设置在模具的环形槽内,模具上表面放置待固化产品,所述橡胶套包覆所述待固化产品且将模具四周环形槽包裹在内;所述四块夹板通过螺栓固定,设置在环形槽四周,用于挤压橡胶套和橡胶圈填满环形槽以实现密封。2.根据权利要求1所述的真空袋,其特征在于:所述橡胶套分为:中心贴合区和四周余量区;所述橡胶套中心贴合区内表面与待固化产品外表面随型;所述橡胶套四周余量区用于和密封结构密封固定;所述真空气嘴设置在橡胶套四周余量区。3.根据权利要求1所述的真空袋,其特征在于:耐高温未硫化橡胶为氟橡胶。4.根据权利要求3所述的真空袋,其特征在于:橡胶圈材质与橡胶套材质相同。5.根据权利要求1所述的真空袋,其特征在于:橡胶套厚度在0.2mm~0.7mm。6.一种复合材料高温高压固化用真空袋密封方法,所述方法通过权利要求1-5中任一项所述的真空袋实施,其特征在于:所述方法包括以下步骤:步骤一:裁取与复合材料制件成型模尺寸匹配的未硫化氟橡胶,进行硫化,制备出橡胶套;步骤二:将成型模环形槽区域、橡胶圈、橡胶套擦拭干净并晾干,将橡胶圈放置于成型模环形槽内,将待固化产品放置于成型模上后用橡胶套包裹成型模;步骤三:将密封夹板放置在成型模环形槽四周,并通过螺栓将密封夹板固定从而密封形成真空袋;步骤四:在橡胶套上连接真空嘴,并对真空袋进行抽真空检测,若真空袋密封性良好,则进入下一步,否则在环形槽处增加橡胶圈或使用新的橡胶套,重复步骤四;步骤五:将真空系统送入热压罐,升至设定压力,检查在外压作用下真空系统密封性;关闭真空后,10min内真空袋内真空度下降不大于0.002mpa,则对待固化产品进行正式固化,否则开罐门在环形槽处增加硫化橡胶或使用新的橡胶模,直至符合上述要求。7.根据权利要求6所述的方法,其特征在于:所述步骤四中,抽真空检测步骤如下:利用抽真空系统对真空袋进行不少于30min抽真空检测,若真空袋真空度大于等于0.098mpa,关闭抽真空系统后,10min内真空袋内真空度下降不大于0.002mpa,则真空袋密封性良好。8.根据权利要求6所述的方法,其特征在于:所述步骤二中,用无水乙醇擦拭成型模环形槽区域、橡胶圈、橡胶套。

技术总结

本发明属于复合材料制造工艺技术领域,公开了一种复合材料高温高压固化用真空袋及密封方法,所述真空袋包括:橡胶套、真空气嘴和密封结构;所述橡胶套通过耐高温未硫化橡胶制作;所述橡胶套上连接有真空气嘴;所述密封结构包括:橡胶圈、模具和四块夹板;所述模具为矩形块,所述矩形块四个侧面设有一条环形槽;所述橡胶圈设置在模具的环形槽内,模具上表面放置待固化产品,所述橡胶套包覆所述待固化产品且将模具四周环形槽包裹在内;所述四块夹板通过螺栓固定,设置在环形槽四周,用于挤压橡胶套和橡胶圈填满环形槽以实现密封。套和橡胶圈填满环形槽以实现密封。套和橡胶圈填满环形槽以实现密封。

技术研发人员:宋延华

受保护的技术使用者:中国航空工业集团公司济南特种结构研究所

技术研发日:2022.07.20

技术公布日:2022/10/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。