1.本发明属于湿法冶金领域,具体涉及一种处理不同粘土含量矿石的准备方法。

背景技术:

2.堆浸场内矿石中粘土含量高,堆浸过程中易泥化,影响渗透性,导致浸出效果不理想。现有技术中处理粘土矿石包括1)全部矿石经三段破碎,最终产品粒度p80=25mm左右,然后进行制粒,制粒过程中加入浓硫酸、水,以及膨润土、水泥、聚丙烯酰胺等聚合剂的一种或多种,制粒后的矿石固化一段时间(通常为24h)后进行堆浸。该工艺的问题是矿石经过三段破碎,易过粉碎,产生的粉矿过多,且处理成本高,后期堆浸一般采用薄层堆浸,用于可拆卸堆,不适用于永久筑堆法,总体来说处理成本偏高;2)粘土含量过高的矿石单独堆浸,该方法要求有单独的高粘土矿石堆场,堆浸过程中粘土矿物与浸出液反应易泥化,处理效果差;3)粘土含量过高的矿石作为废石,弃于废石场,表面覆盖足够厚的废石以满足环保要求,造成资源的浪费。

技术实现要素:

3.(一)要解决的技术问题

4.本发明要解决的技术问题是:提供一种处理不同粘土含量矿石的准备方法用于解决堆浸场内矿石中粘土含量高,浸出效果不理想的问题。

5.(二)技术方案

6.为解决上述技术问题,本发明提供一种处理不同粘土含量矿石的准备方法,其包括以下步骤:

7.步骤1:将待处理含粘土矿石用旋回破碎机进行一段破碎筑成矿堆;

8.步骤2:将步骤1矿堆通过双层筛分板进行双层振动筛分,其中所述双层筛分板上层筛板筛孔尺寸为120mm,下层筛板筛孔尺寸为65mm,将粒度大于120mm无法通过上层筛板以及粒度在65mm与120mm无法通过下层筛板的矿石进行二段破碎,将粒度小于65mm去输送至制粒工段;

9.步骤3:将步骤2中需进行二段破碎的矿石通过圆锥破碎机进行二段破碎,将二段破碎后的矿石再次进行振动筛分,筛板筛孔尺寸为65mm,粒度大于65mm矿石返回圆锥破碎机进行第三次破碎,粒度小于65mm矿石输送至制粒工段;

10.步骤4:将步骤2以及步骤3中主输送至制粒工段矿石再次合并筛分,筛板筛孔尺寸为25mm,将矿石粒度大于25mm输送至二破料堆,矿石粒度小于25mm粒级输送至制粒机;

11.步骤5:采用圆筒制粒机,使粒度小于25mm粒级矿石在里面停留一段时间后,在制粒机喷头喷入萃余液,使萃余液与矿石发生团聚,使较细的矿石吸附在较粗的矿石上,形成小的矿石球团后给入运输皮带,该运输皮带通过溜槽将矿石球团给入粒度大于25mm运输皮带,一起进入二破料堆。

12.其中,所述步骤5中在制粒机前三分之一段通过喷头喷入萃余液,使矿石与萃余液

混合后水分含量在10%左右,矿石在制粒机内停留时间不少于1min。

13.其中,所述步骤5生成矿石球团在运输皮带和二破料堆中固化。

14.其中,所述步骤4中将矿石粒度小于25mm粒级输送至制粒机输送路径上设有旁通溜槽,用于生产惰性废石时将小于25mm粒级通过旁通溜槽单独堆存,不进入制粒机。

15.(三)有益效果

16.与现有技术相比较,本发明具备如下有益效果:细粒级物料经制粒后,形成的球团具备较强的稳定性,堆浸过程中泥化程度较少,与粒径大于25mm粒级物料一起堆浸,粒级大于25mm粒级物料起到了骨架作用,更有利于保持堆场渗透性,实现较为理想的浸出效果。

附图说明

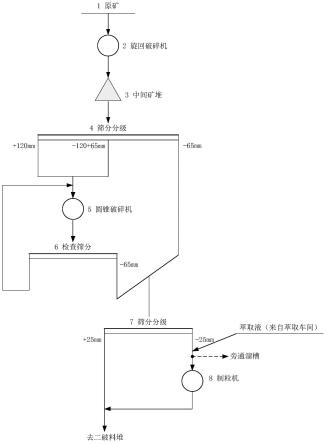

17.图1为本发明方法流程图。

具体实施方式

18.为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

19.为解决上述技术问题,本实施例提供一种处理不同粘土含量矿石的准备方法,如图1所示,其包括以下步骤:

20.步骤1:将待处理含粘土矿石用旋回破碎机进行一段破碎筑成矿堆;

21.步骤2:将步骤1矿堆通过双层筛分板进行双层振动筛分,其中所述双层筛分板上层筛板筛孔尺寸为120mm,下层筛板筛孔尺寸为65mm,将粒度大于120mm无法通过上层筛板以及粒度在65mm与120mm无法通过下层筛板的矿石进行二段破碎,将粒度小于65mm去输送至制粒工段;

22.步骤3:将步骤2中需进行二段破碎的矿石通过圆锥破碎机进行二段破碎,将二段破碎后的矿石再次进行振动筛分,筛板筛孔尺寸为65mm,粒度大于65mm矿石返回圆锥破碎机进行第三次破碎,粒度小于65mm矿石输送至制粒工段;

23.步骤4:将步骤2以及步骤3中主输送至制粒工段矿石再次合并筛分,筛板筛孔尺寸为25mm,将矿石粒度大于25mm输送至二破料堆,矿石粒度小于25mm粒级输送至制粒机;

24.步骤5:采用圆筒制粒机,使粒度小于25mm粒级矿石在里面停留一段时间后,在制粒机喷头喷入萃余液,使萃余液与矿石发生团聚,使较细的矿石吸附在较粗的矿石上,形成小的矿石球团后给入运输皮带,该运输皮带通过溜槽将矿石球团给入粒度大于25mm运输皮带,一起进入二破料堆。

25.其中,所述步骤5中在制粒机前三分之一段通过喷头喷入萃余液,使矿石与萃余液混合后水分含量在10%左右,矿石在制粒机内停留时间不少于1min。

26.其中,所述步骤5生成矿石球团在运输皮带和二破料堆中固化。

27.其中,所述步骤4中将矿石粒度小于25mm粒级输送至制粒机输送路径上设有旁通溜槽,用于生产惰性废石时将小于25mm粒级通过旁通溜槽单独堆存,不进入制粒机。

28.该流程在满足处理不同粘土含量矿石时,也可以用于生产堆场建设用惰性碎石(通常为二段破碎后产品,并脱除细粒级)。由于堆浸生产需要建设大量的堆浸场,为了降低投资,堆浸场通常分几期建设。堆浸场建设过程中需要使用大量的惰性碎石,为此,解决方

法包括:1)单独建设一条惰性碎石专用生产线,该法投资大;2)利用现有生产线。本工艺流程在制粒机前设置有筛分分级,小于25mm粒级物料保留旁通溜槽,生产惰性碎石时小于25mm粒级通过旁通溜槽单独堆存,不进入制粒机,合格的惰性废石储存在原二破产品料堆,供堆场建设用。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种处理不同粘土含量矿石的准备方法,其特征在于,其包括以下步骤:步骤1:将待处理含粘土矿石用旋回破碎机进行一段破碎筑成矿堆;步骤2:将步骤1矿堆通过双层筛分板进行双层振动筛分,其中所述双层筛分板上层筛板筛孔尺寸为120mm,下层筛板筛孔尺寸为65mm,将粒度大于120mm无法通过上层筛板以及粒度在65mm与120mm无法通过下层筛板的矿石进行二段破碎,将粒度小于65mm去输送至制粒工段;步骤3:将步骤2中需进行二段破碎的矿石通过圆锥破碎机进行二段破碎,将二段破碎后的矿石再次进行振动筛分,筛板筛孔尺寸为65mm,粒度大于65mm矿石返回圆锥破碎机进行第三次破碎,粒度小于65mm矿石输送至制粒工段;步骤4:将步骤2以及步骤3中主输送至制粒工段矿石再次合并筛分,筛板筛孔尺寸为25mm,将矿石粒度大于25mm输送至二破料堆,矿石粒度小于25mm粒级输送至制粒机;步骤5:采用圆筒制粒机,使粒度小于25mm粒级矿石在里面停留一段时间后,在制粒机喷头喷入萃余液,使萃余液与矿石发生团聚,使较细的矿石吸附在较粗的矿石上,形成小的矿石球团后给入运输皮带,该运输皮带通过溜槽将矿石球团给入粒度大于25mm运输皮带,一起进入二破料堆。2.如权利要求1所述的处理不同粘土含量矿石的准备方法,其特征在于,所述步骤5中在制粒机前三分之一段通过喷头喷入萃余液,使矿石与萃余液混合后水分含量在10%左右,矿石在制粒机内停留时间不少于1min。3.如权利要求2所述的处理不同粘土含量矿石的准备方法,其特征在于,所述步骤5生成矿石球团在运输皮带和二破料堆中固化。4.如权利要求1所述的处理不同粘土含量矿石的准备方法,其特征在于,所述步骤4中将矿石粒度小于25mm粒级输送至制粒机输送路径上设有旁通溜槽,用于生产惰性废石时将小于25mm粒级通过旁通溜槽单独堆存,不进入制粒机。

技术总结

本发明涉及一种处理不同粘土含量矿石的准备方法,属于湿法冶金领域。其包括:矿石首先经过旋回破碎机破碎,旋回破碎机破碎产品经预先筛分,较粗粒级进入圆锥破碎机进行二段破碎,二段破碎产品再经检查筛分,粗粒级返回圆锥破碎机再次破碎,二段破碎检查筛分的细粒级和旋回破碎机破碎产品的细粒级合并,经过筛分分级, 25mm粒级直接去二破产品料堆,-25mm粒级进入圆筒制粒机。制粒过程中加入后端萃取车间产生的萃余液,使得矿石水分含量至10%左右,矿石在制粒机中停留时间不低于1分钟。制粒后的矿石经过运输皮带去二破产品料堆。后的矿石经过运输皮带去二破产品料堆。后的矿石经过运输皮带去二破产品料堆。

技术研发人员:钟传刚 辜小川 张罗虎 石剑锋 张立川

受保护的技术使用者:万宝矿产有限公司

技术研发日:2022.07.20

技术公布日:2022/10/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。