1.本发明属于木材保护与改性技术领域,涉及一种提高木材涂层耐久性的方法。

背景技术:

2.木材不仅是唯一的可再生、可永续利用的材料,它还具有质量轻、易于加工、纹理丰富美观、隔音性能良好、可调温调湿等性能和优点。因此木材被广泛运用于建筑、装饰装修、家具等领域。然而,由于木材是一种天然多聚物材料,表面存在大量羟基基团,具有亲水性和受热易分解等特点,在自然条件下容易吸湿变形,影响木材的尺寸稳定性和力学性能,限制了木材的使用和发展。现阶段,研究者主要利用物理和化学方法对木材进行表面改性以提高木材表面疏水性、耐老化性和阻燃性,进而提高木材整体耐久性,从而延长木材的使用周期。

3.物理方法主要包括对木材的表面涂饰处理、浸渍处理以及热处理等方法。木材表面涂饰处理是在木材表面涂饰涂层,来隔绝木材与外界的空气、水分、阳光、各种液体、昆虫、真菌、以及其他污染物的直接接触,从而抑制木材对水蒸气的吸着,将膨胀或收缩变形造成的损失减小到最低程度。浸渍处理是通过真空/加压等方法将改性剂浸渍到木材内部,使改性剂在木材内部发生物理吸附或填充,起到封闭木材细胞腔或润胀木材细胞壁的作用来提高木材的耐久性。热处理是在热的作用下使得木材中的生物结构和化学成分发生变化,能够降低木材的平衡含水率,破坏了微生物的生存环境从而提高木材的耐久性和耐腐蚀性。同时,降低了木材的吸湿性,通过减弱木材与外界水分交换的能力避免生产加工过程中木材因为水分变化而引起的变形和开裂。

4.化学方法包括木材的乙酰化处理、甲醛处理或者其他配方的改性剂对木材进行处理。乙酰化处理利用乙酰化试剂与木材羟基之间发生酯化反应,从而提高木材的耐久性。甲醛在强酸或无机盐的催化下可以与木材羟基发生交联反应,封闭了木材中的游离羟基,达到提高木材耐久性的目的。化学方法主要通过改性剂和木材细胞壁主要化学成分发生化学反应,形成稳定的共价键,从而减少木材中羟基的数量,来提高木材耐久性。改性剂可能和木材中单一的羟基形成单一的共价键,也可能和两个以上的羟基形成化学交联。

5.专利cn111702901a公开了一种木材表面透明耐候性涂层的制备方法,该方法利用热聚合法合成类石墨相氮化碳,并对其氧化剥离法处理得到氮化碳纳米片(cnns);配置一定质量比的纤维素纳米纤维(cnf)与cnns的复合溶液,将其喷涂于木材试件表面;最后利用化学气相沉积法对试件表面进行疏水化处理,得到表面覆有cnf/cnns耐候性涂层的功能型木材。该方法制备的涂层疏水且能吸收紫外线,但以喷涂的方式难以保证涂层的厚度均匀,并且,氮化碳纳米片(cnns)的制备成本较高,过程过于繁琐。

6.专利cn106863507a公开了一种提高木材疏水性和稳定性的方法,该方法将处理后的木材加压浸渍在低粘度脲醛树脂、纳米石墨烯和纳米二氧化钛制备的胶体中,然后通过凝胶处理在木材表面形成一层微纳米二级薄膜,再次经过疏水和烘干处理得到功能性木材。但是本方法工序复杂,成本较高,不利于大批量工业化生产。

7.专利cn113459229a公开了一种木材热处理方法及装置,该方法使用乙醇对木材进行预处理,再进行超声振动和热烘处理使得乙醇蒸发。同时装置内部的半导体电路可以实现乙醇的加热蒸发和冷凝回收。该发明结构简单,但同时处理大批木材时存在处理不均的现象,并且,热处理过程中设备耗能高,同批次木材存在一定的差异性,影响木材的整体性能。

8.专利cn104924393a公开了一种木材乙酰化处理方法,该方法首先对木材使用氢氧化钠溶液进行抽提处理,烘干之后使用乙酸酐进行活化处理并且加入一定质量的浓硫酸。该方法能够改善木材的尺寸稳定性、硬度等多项性能。但配方中含有浓硫酸,处理不当会对人体产生危害,影响人的身体健康,不利于大批量工业化生产。

9.现阶段学者已经提出了较多的对木材进行改性的处理方法,但仍然存在缺陷,如:没有考虑涂层耐久性,改性后木材性能单一,一些改性剂制备成本高,耗能大,处理工艺复杂,易造成污染环境及危害人体健康,从而限制了改性木材在建筑、结构和装饰材料行业中的广泛和长期应用。

技术实现要素:

10.针对现阶段木材表面改性技术领域中所涉及的木材表面涂层耐久性差,改性后木材性能单一,改性剂制备成本高,耗能大,处理工艺复杂,易造成污染环境及危害人体健康等问题,本发明公开一种提高木材涂层耐久性的方法,在木材表面涂布pdms/tio2/mg(oh)2多功能涂层,具有超疏水、耐老化性、阻燃以及自清洁性能。同时,利用高压电场处理方法,提高涂层与木材之间的附着力和耐久性,从而延长木材的使用年限,使得老化后木材依然保持原有的涂层附着力、涂层与木材结合强度、疏水性和阻燃性能,从而木材利用率和节约木材资源。

11.为解决现有技术中存在的技术问题,本发明通过下述方案来实现:

12.一种提高木材涂层耐久性能的方法,包括如下步骤:在木材表面涂布pdms/tio2/mg(oh)2涂层,并将涂布涂层后的木材放入高压电场中处理,所述高压电场发生器输出电压为1kv以上;完成高压电场处理后,关闭高压发生器,涂层固化后,木材表面获得耐久性涂层。

13.进一步的,所述pdms/tio2/mg(oh)2涂层为采用pdms溶液、tio2和mg(oh)2制备而成,涂布前使用静电感应起电器向涂层溶液中通入电荷。

14.进一步的,所述pdms/tio2/mg(oh)2涂层的制备方法为:将pdms预聚体混合溶液和正己烷按1:2的比例混合,得到pdms混合液,再将tio2以1%的比例分散到pdms混合液中,然后将mg(oh)2分散到混合液中。

15.进一步的,mg(oh)2和tio2的质量比为10:1。

16.进一步的,所述pdms预聚体混合溶液的制备方法为:将pdms与固化剂按照体积比10:1混合;磁力搅拌均匀,并静置消除气泡,得到pdms预聚体混合溶液,所述固化剂为八甲基环四硅氧烷。

17.进一步的,将pdms/tio2/mg(oh)2涂层涂布在木材表面,并将涂布涂层后的木材放入两块平行放置的金属极板组成的高压电场中,其中一块金属极板与高压电场发生器相连,另一块金属极板接地极;木材涂层面不接触金属板电极,极板间距不小于1mm。

18.进一步的,所述pdms/tio2/mg(oh)2涂层涂布量为50-300g/m2。

19.进一步的,涂布pdms/tio2/mg(oh)2涂层前,对木材进行预处理,所述预处理包括以下步骤:将木材进行干燥处理,干燥后含水率为8~12%;砂光干燥后的木材,砂光量为1-2mm,得到表面平滑的木质材料。

20.进一步的,所述的提高木材涂层耐久性的方法,其特征在于,高压电场处理时间6h以上,温度为25℃。

21.进一步的,固化时间为24h,固化温度为25℃。

22.一种提高木材涂层耐久性能的方法:包括如下步骤:

23.1)制备聚二甲基硅氧烷(pdms)溶液,将主剂pdms与固化剂(八甲基环四硅氧烷)按照体积比为10:1的比例混合;磁力搅拌均匀(转速500-550rpm),并静置消除气泡,得到pdms预聚体混合溶液;

24.2)将pdms预聚体混合溶液和正己烷按1:2的体积比稀释(pdms:正己烷),将tio2以1%的质量比分散到pdms混合液中,然后将mg(oh)2分散到混合液中,纳米粉末mg(oh)2和tio2质量比为10:1;

25.3)使用静电感应起电器向混合溶液中通入电荷;

26.4)将混合溶液涂布在木材表面,并将其放入两块平行放置的金属极板组成的高压电场中,其中一块金属极板与高压电场发生器相连,另一块金属极板接地极,高压电场发生器输出电压为1kv以上。

27.5)完成高压电场处理后,关闭高压发生器,涂层固化后,木材表面可获得耐久性涂层。

28.所述的提高木材涂层耐久性的方法,所述混合溶液的涂布量不小于50g/m2;

29.所述的提高木材涂层耐久性的方法,所述pdms黏度为5500mpas,混合溶液涂布量为50-300g/m2;

30.所述的提高木材涂层耐久性的方法,步骤1)前还有预处理步骤,预处理如下:

31.s1、木材需要干燥处理,干燥后含水率为8~12%;

32.s2、砂光处理s1处理后的木材,砂光量为1-2mm,得到表面平滑的木质材料。

33.所述的提高木材涂层耐久性的方法,4)中高压电场处理时间6h以上,温度为25℃;

34.所述的提高木材涂层耐久性的方法,5)中固化时间为24h,温度为25℃;

35.所述的提高木材涂层耐久性的方法,木材涂层面不接触金属板电极,极板间距不小于1mm。

36.有益效果

37.本发明采用pdms溶液,与tio2和mg(oh)2纳米粉末混合,并通入电荷,经高压电场处理后,制备出一种新型多功能复合涂层。有效解决了改性后木材性能单一,改性剂制备成本高,耗能大,处理工艺复杂,易造成污染环境及危害人体健康等问题。利用高压电场的极化作用使得电荷在pdms混合溶液中重新分布,有效促进混合溶液在木材结构中的迁移与扩散,提高分子间相互作用力,强化pdms中官能团与木材化学键的交联反应,可以显著提高涂层与木材之间结合强度,提高率为66%-100%,涂层附着力提高至1级。

38.本发明中,利用的pdms溶液,其成本较低,无毒无味,对人体及环境没有危害,广泛应用于药品、日化用品、食品和建筑等各领域,具有耐高温、耐老化和疏水性能,同时,所添

加的mg(oh)2和tio2纳米粉末,其成本也较低,具有阻燃和耐老化性能。因此,本发明通过制备pdms/mg(oh)2/tio2混合溶液,将其涂布于木材表面,利用高压电场提高涂层附着力和耐久性,使得老化后木材依然保持原有的涂层附着力、涂层与木材结合强度、疏水性和阻燃性能,延长木材使用寿命和服役周期。

39.经老化试验后,与未加高压电场的条件对比,利用高压电场处理涂布后的木材,未见明显涂层破坏和色差变化,木材耐老化等级可以提高至1级,仍具有强疏水性能,其涂层与木材结合强度未显著降低,涂层附着力和阻燃性能级别保持不变,有效解决了木材表面涂层耐久性差以及未考虑涂层耐久性等问题。因此,该发明可以有效增强木材涂层耐久性,有效延长木材的使用寿命,提高木材附加值和利用率。

具体实施方式

40.实施例1

41.一种提高木材涂层耐久性的方法,步骤如下:

42.1)制备聚二甲基硅氧烷(pdms)溶液,主剂pdms与固化剂的体积比为10:1;磁力搅拌均匀,并静置消除气泡,得到pdms预聚体混合溶液;

43.2)将pdms预聚体混合溶液和正己烷按1:2的比例稀释(pdms:正己烷),将tio2以1%的比例分散到pdms混合液中,然后将mg(oh)2分散到混合液中,mg(oh)2和tio2比例为10:1;

44.3)使用静电感应起电器向混合溶液中通入正电荷;

45.4)将混合溶液涂布在木材表面,并将其放入两块平行放置的金属极板组成的高压电场中,其中一块金属极板与高压电场发生器相连,另一块金属极板接地极,高压电场发生器输出电压为1kv,处理时间为6h。

46.5)完成高压电场处理后,关闭高压发生器,涂层固化后,木材表面可获得耐久性涂层。

47.对比例1

48.本对比例提供一种真空浸渍法,步骤如下:

49.1)制备聚二甲基硅氧烷(pdms)溶液,主剂pdms与固化剂的体积比为10:1;磁力搅拌均匀,并静置消除气泡,得到pdms预聚体混合溶液;

50.2)将pdms预聚体混合溶液和正己烷按1:2的比例稀释(pdms:正己烷),将tio2以1%的比例分散到pdms混合液中,然后将mg(oh)2分散到混合液中,mg(oh)2和tio2比例为10:1;

51.3)将木材真空浸渍在混合溶液中,真空浸渍时间20min。

52.4)取出木块,固化涂层。

53.耐老化试验参照标准gb/t33569-2017进行。

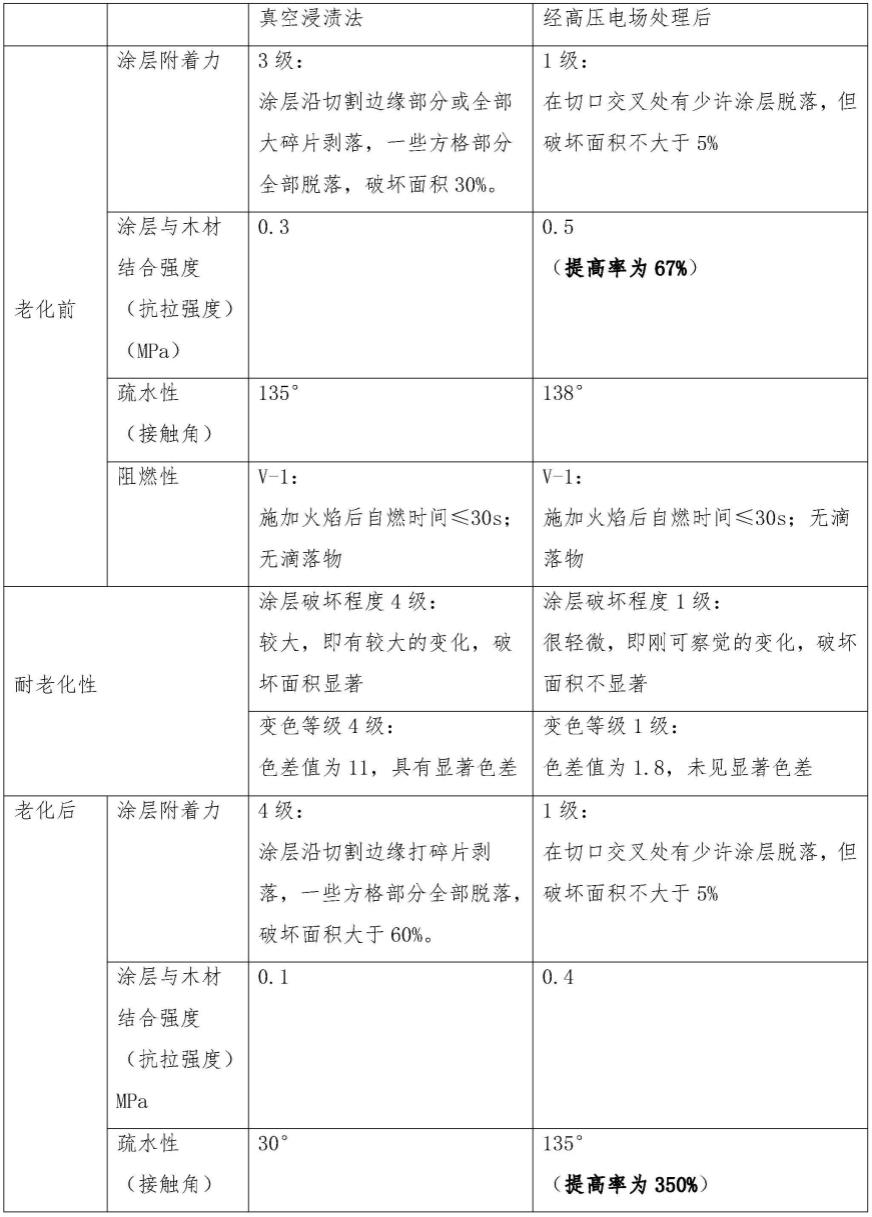

54.按照标准gb/t9286-1998进行涂层附着力测试并评定等级,按照标准gb/t33569-2017、gb/t33568-2017进行耐老化测试并评定等级,按照标准ul94进行阻燃测试并评定等级,按照gb/t 1938-2009进行抗拉强度测试。其结果如下所示(如表1):

55.老化试验前,高压电场处理前后的涂饰木材,都具有较好的疏水性和阻燃性,与真空浸渍法相比,经高压电场处理后的涂饰木材,涂层附着力由3级提高至1级,涂层与木材结

合强度提高了67%;

56.老化试验后,对于真空浸渍法的条件,涂饰木材的涂层附着力、涂层与木材结合强度、疏水性和阻燃性均发生显著降低或降级。经高压电场处理后的涂饰木材,涂层破坏程度和色差变化程度仍保持为1级,并且,涂层附着力、涂层与木材结合强度、疏水性和阻燃性均未显著降低,仍保持老化前的性能等级。

57.表1木材涂层老化前后性能表征与等级评定

58.[0059][0060]

实施例2

[0061]

一种提高木材涂层耐久性的方法,步骤如下:

[0062]

1)制备聚二甲基硅氧烷(pdms)溶液,主剂pdms与固化剂的体积比为10:1;磁力搅拌均匀,并静置消除气泡,得到pdms预聚体混合溶液;

[0063]

2)将pdms预聚体混合溶液和正己烷按1:2的比例稀释(pdms:正己烷),将tio2以1%的比例分散到pdms混合液中,然后将mg(oh)2分散到混合液中,mg(oh)2和tio2比例为10:1;

[0064]

3)使用静电感应起电器向混合溶液中通入负电荷;

[0065]

4)将混合溶液涂布在木材表面,并将其放入两块平行放置的金属极板组成的高压电场中,其中一块金属极板与高压电场发生器相连,另一块金属极板接地极,高压电场发生器输出电压为10kv,处理时间为12h。

[0066]

5)完成高压电场处理后,关闭高压发生器,涂层固化后,木材表面可获得耐久性涂层。

[0067]

对比例2的表面涂饰法的步骤如下:

[0068]

1)制备聚二甲基硅氧烷(pdms)溶液,主剂pdms与固化剂的体积比为10:1;磁力搅拌均匀,并静置消除气泡,得到pdms预聚体混合溶液;

[0069]

2)将pdms预聚体混合溶液和正己烷按1:2的比例稀释(pdms:正己烷),将tio2以1%的比例分散到pdms混合液中,然后将mg(oh)2分散到混合液中,mg(oh)2和tio2比例为10:1;

[0070]

3)将混合溶液涂饰在木材表面,常温固化24h。

[0071]

结果表明(如表2):

[0072]

老化试验前,高压电场处理前后的涂饰木材,都具有较好的疏水性和阻燃性,与表面涂饰法相比,经高压电场处理后的涂饰木材,涂层附着力由4级提高至1级,涂层与木材结合强度提高了400%;

[0073]

老化试验后,对于真空浸渍法的条件,涂饰木材的涂层附着力、涂层与木材结合强度、疏水性和阻燃性均发生显著降低或降级。经高压电场处理后的涂饰木材,涂层破坏程度和色差变化程度仍保持为1级,并且,涂层附着力、涂层与木材结合强度、疏水性和阻燃性均未显著降低,仍保持老化前的性能等级。

[0074]

表2木材涂层老化前后性能表征与等级评定

[0075]

[0076][0077]

实施例3

[0078]

一种提高木材涂层耐久性的方法,步骤如下:

[0079]

1)制备聚二甲基硅氧烷(pdms)溶液,主剂pdms与固化剂的体积比为10:1;磁力搅拌均匀,并静置消除气泡,得到pdms预聚体混合溶液;

[0080]

2)将pdms预聚体混合溶液和正己烷按1:2的比例稀释(pdms:正己烷),将tio2以1%的比例分散到pdms混合液中,然后将mg(oh)2分散到混合液中,mg(oh)2和tio2比例为10:1;

[0081]

3)使用静电感应起电器向混合溶液中通入正电荷;

[0082]

4)将混合溶液涂布在木材表面,并将其放入两块平行放置的金属极板组成的高压电场中,其中一块金属极板与高压电场发生器相连,另一块金属极板接地极,高压电场发生器输出电压为20kv,处理时间为24h。

[0083]

5)完成高压电场处理后,关闭高压发生器,涂层固化后,木材表面可获得耐久性涂层。

[0084]

对比例3的表面涂饰法的步骤如下:

[0085]

1)制备混合胶体溶液,低粘度脲醛树脂、纳米石墨烯和纳米二氧化钛质量比例为10:0.5:1,磁力搅拌均匀,并静置消除气泡,得到混合溶液;

[0086]

2)将木材加压浸渍在混合溶液中,浸渍时间为3h,取出木块后,加热固化涂层(温度为120℃,时间为1h)。

[0087]

结果表明(如表3):

[0088]

老化试验前,高压电场处理前后的涂饰木材,都具有较好的疏水性和阻燃性,与浸渍混合胶合的方法相比,经高压电场处理后的涂饰木材,涂层附着力由3级提高至1级,涂层与木材结合强度提高了67%;

[0089]

老化试验后,对于真空浸渍法的条件,涂饰木材的涂层附着力、涂层与木材结合强度、疏水性和阻燃性均发生显著降低或降级。经高压电场处理后的涂饰木材,涂层破坏程度和色差变化程度仍保持为1级,并且,涂层附着力、涂层与木材结合强度、疏水性和阻燃性均未显著降低,仍保持老化前的性能等级。

[0090]

表3木材涂层老化前后性能表征与等级评定

[0091][0092]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。