1.本发明属于轮毂制造设备技术领域,特别涉及一种粉末涂装轮毂生产方法。

背景技术:

2.目前在铝合金轮毂制造中,一般需对轮毂表面进行涂装处理,防止轮毂表面腐蚀并提高观赏性。

3.一般为油漆涂装,但轮毂油漆涂装有以下缺点:生产流程和工序较多,生产效率较低;生产过程至少二喷二烤,能源消耗较大;大量有机溶剂挥发,污染环境(油漆涂料中含甲苯、二甲苯等有害气体);油漆利用率低,无法回收利用;需经历多次烘烤成型,其附着力、耐蚀性等综合指标一般。

4.中国发明专利文献号cn104014470a公开的一种轮毂涂装喷粉喷漆工艺,包括以下步骤:喷粉处理:在预处理线上对轮毂进行加热,将轮毂字从处理线转入喷涂线进行喷粉,喷粉完成后对轮毂依次进行固化处理、冷却处理和打磨处理;第一次喷漆处理:在预处理线再次对轮毂进行加热,将轮毂从处理线转入喷漆线进行喷漆,喷漆完成后对轮毂依次进行固化、冷却和打磨处理;机加工处理:对轮毂进行机加工钻装饰孔;第二次喷漆处理:在预处理线再次对轮毂进行加热,将轮毂从处理线转入喷漆线进行喷漆,喷漆完成后对轮毂依次进行固化处理;检测处理:对轮毂进行漆膜性能检测、外观检测和动平衡检测。通过上述方式,本发明轮毂涂装喷粉喷漆工艺,能够提高轮毂性能,工艺简单,涂装效果好。本发明的缺陷在于:1.工序较多,生产效率较低,生产过程需要两次喷漆两次干燥,能源消耗较大;2,大量有机溶剂挥发,污染环境,油漆利用率低,无法回收利用;3.油漆附着力、耐蚀性等综合指标一般。

技术实现要素:

5.为了克服现有技术喷粉喷漆轮毂涂装工艺的缺陷问题,本发明提供一种粉末涂装轮毂生产方法,该粉末涂料不含溶剂和不含挥发有毒性的物质,原材料利用率高;无需底涂一次性施工,即可得到足够厚度的涂膜,可降低成本,提高生产效率;涂层致密、附着力、抗冲击强度和韧性均好,边角覆盖率高,具有优良的耐化学药品腐蚀性能和电气绝缘性能。

6.本发明通过以下技术方案来实现:一种粉末涂装轮毂生产方法,包括如下步骤:a:前处理,将轮毂半产品放在物流托盘上,经水洗、酸洗、脱脂、干燥、钝化处理,转入粉末涂装线;b:静电除尘,对产品进行静电除尘,使产品表面洁净无杂质,设备自转频率30-40hz;c:喷粉,产品表面进行粉末涂料喷涂,不能有露底、堆粉、桔皮等缺陷,喷枪口出粉量为300-400g/min,喷枪枪距200-300mm,压缩空气气压5-8kgf/cm2,喷粉高压静电电压30-60kv,涂装膜厚60-100μm;d:吹粉,用气枪将不能有粉的部位的粉末吹干净,并在线检查产品外观;

e:转线,对涂装后产品进行转线,进入固化线;f:固化,设定温度,将喷好粉末的产品进行烘烤固化,固化温度190~200℃,持续时间40-50min;g:冷却,产品出烘烤线后,急速冷却;h:下线测试,对下线产品进行涂层性能测试。

7.进一步的,所述步骤b中设备自转频率为35hz。

8.进一步的,所述步骤c中喷枪口出粉量为350g/min,喷枪枪距250mm,压缩空气气压6.5kgf/cm2,喷粉高压静电电压45kv,涂装膜厚85μm。

9.进一步的,所述步骤c中所述粉末涂料来源于市购,厂家为ppg涂料中国公司,型号为pcic70101d。

10.进一步的,所述步骤f中固化温度195℃,持续时间45min。

11.粉末涂料由特制树脂、颜填料、固化剂及其它助剂,以一定的比例混合,再通过热挤塑和粉碎过筛等工艺制备而成。在常温下,贮存稳定,经静电喷涂、摩擦喷涂(热固方法)或流化床浸涂(热塑方法),再加热烘烤熔融固化,使形成平整光亮的永久性涂膜,达到装饰和防腐蚀的目的。

12.有益效果本发明所述的粉末涂装轮毂生产方法,该粉末涂料不含溶剂和不含挥发有毒性的物质,原材料利用率高;增加静电去尘处理,产品表面洁净无杂质;无需底涂一次性施工,即可得到足够厚度的涂膜,可降低成本,提高生产效率;涂层致密、附着力、抗冲击强度和韧性均好,边角覆盖率高,具有优良的耐化学药品腐蚀性能和电气绝缘性能。

附图说明

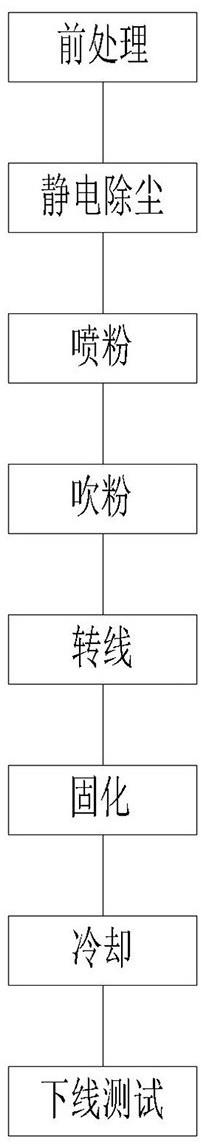

13.图1本发明所述粉末涂装轮毂生产方法的流程示意图。

具体实施方式

14.下面结合实施例对本发明进行详细说明,以便本领域的技术人员更好地理解本发明,但本发明并不局限于以下实施例。

15.实施例1一种粉末涂装轮毂生产方法,包括如下步骤:a:前处理,将轮毂半产品放在物流托盘上,经水洗、酸洗、脱脂、干燥、钝化处理,转入粉末涂装线;b:静电除尘,对产品进行静电除尘,使产品表面洁净无杂质,设备自转频率30hz;c:喷粉,产品表面进行粉末涂料喷涂,不能有露底、堆粉、桔皮等缺陷,喷枪口出粉量为300g/min,喷枪枪距200mm,压缩空气气压5kgf/cm2,喷粉高压静电电压30kv,涂装膜厚60μm;d:吹粉,用气枪将不能有粉的部位的粉末吹干净,并在线检查产品外观;e:转线,对涂装后产品进行转线,进入固化线;f:固化,设定温度,将喷好粉末的产品进行烘烤固化,固化温度190℃,持续时间40min;

g:冷却,产品出烘烤线后,急速冷却;h:下线测试,对下线产品进行涂层性能测试。

16.实施例2一种粉末涂装轮毂生产方法,包括如下步骤:a:前处理,将轮毂半产品放在物流托盘上,经水洗、酸洗、脱脂、干燥、钝化处理,转入粉末涂装线;b:静电除尘,对产品进行静电除尘,使产品表面洁净无杂质,设备自转频率40hz;c:喷粉,产品表面进行粉末涂料喷涂,不能有露底、堆粉、桔皮等缺陷,喷枪口出粉量为400g/min,喷枪枪距300mm,压缩空气气压8kgf/cm2,喷粉高压静电电压60kv,涂装膜厚100μm;d:吹粉,用气枪将不能有粉的部位的粉末吹干净,并在线检查产品外观;e:转线,对涂装后产品进行转线,进入固化线;f:固化,设定温度,将喷好粉末的产品进行烘烤固化,固化温度200℃,持续时间50min;g:冷却,产品出烘烤线后,急速冷却;h:下线测试,对下线产品进行涂层性能测试。

17.实施例3一种粉末涂装轮毂生产方法,包括如下步骤:a:前处理,将轮毂半产品放在物流托盘上,经水洗、酸洗、脱脂、干燥、钝化处理,转入粉末涂装线;b:静电除尘,对产品进行静电除尘,使产品表面洁净无杂质,设备自转频率35hz;c:喷粉,产品表面进行粉末涂料喷涂,不能有露底、堆粉、桔皮等缺陷,喷枪口出粉量为350g/min,喷枪枪距250mm,压缩空气气压6.5kgf/cm2,喷粉高压静电电压45kv,涂装膜厚85μm;d:吹粉,用气枪将不能有粉的部位的粉末吹干净,并在线检查产品外观;e:转线,对涂装后产品进行转线,进入固化线;f:固化,设定温度,将喷好粉末的产品进行烘烤固化,固化温度195℃,持续时间45min;g:冷却,产品出烘烤线后,急速冷却;h:下线测试,对下线产品进行涂层性能测试。

18.以上所述仅为本发明的较佳实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

技术特征:

1.一种粉末涂装轮毂生产方法,其特征在于:包括如下步骤:a:前处理,将轮毂半产品放在物流托盘上,经水洗、酸洗、脱脂、干燥、钝化处理,转入粉末涂装线;b:静电除尘,对产品进行静电除尘,使产品表面洁净无杂质,设备自转频率30~40hz;c:喷粉,产品表面进行粉末涂料涂装,不能有露底、堆粉、桔皮等缺陷,喷枪口出粉量为300~400g/min,喷枪枪距200~300mm,压缩空气气压5~8kgf/cm2,喷粉高压静电电压30~60kv,涂装膜厚60~100μm;d:吹粉,用气枪将不能有粉的部位的粉末吹干净,并在线检查产品外观;e:转线,对涂装后产品进行转线,进入固化线;f:固化,设定温度,将喷好粉末的产品进行烘烤固化,固化温度190~200℃,持续时间40~50min;g:冷却,产品出烘烤线后,急速冷却;h:下线测试,对下线产品进行涂层性能测试。2.如权利要求1所述的粉末涂装轮毂生产方法,其特征在于:所述步骤b中设备自转频率为35hz。3.如权利要求1所述的粉末涂装轮毂生产方法,其特征在于:所述步骤c中喷枪口出粉量为350g/min,喷枪枪距250mm,压缩空气气压6.5kgf/cm2,喷粉高压静电电压45kv,涂装膜厚85μm。4.如权利要求1所述的粉末涂装轮毂生产方法,其特征在于:所述步骤c中所述粉末涂料来源于市购,厂家为ppg涂料中国公司,型号为pcic70101d。5.如权利要求1所述的粉末涂装轮毂生产方法,其特征在于:所述步骤f中固化温度195℃,持续时间45min。

技术总结

本发明属于轮毂制造设备技术领域,涉及一种粉末涂装轮毂生产方法,包括以下步骤:A:前处理,轮毂半产品经水洗、酸洗、脱脂、干燥、钝化处理;B:对产品进行静电除尘;C:喷粉,产品表面进行粉末涂料涂装;D:吹粉,并在线检查产品外观;E:转线;F:将产品进行烘烤固化;G:产品出烘烤线后急速冷却;H:对下线产品进行涂层性能测试。本发明所述的粉末涂装轮毂生产方法,该粉末涂料不含溶剂和不含挥发有毒性的物质,原材料利用率高;增加静电去尘处理,产品表面洁净无杂质;无需底涂一次性施工,即可得到足够厚度的涂膜,可降低成本,提高生产效率;涂层致密、附着力、抗冲击强度和韧性均好,边角覆盖率高,具有优良的耐化学药品腐蚀性能和电气绝缘性能。性能。性能。

技术研发人员:裔国宇 何芳 何国元 庄林忠

受保护的技术使用者:大亚车轮制造有限公司

技术研发日:2022.07.20

技术公布日:2022/10/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。