1.本发明属于纳米材料技术领域,具体涉及一种铜纳米线及其制备方法与应用。

背景技术:

2.柔性电子器件是目前学术界和产业界关注的热门领域之一,而具备良好柔韧性和导电性的电极是柔性电子器件的基础,其中尤以柔性透明电极最为重要。基于金属纳米线的柔性透明电极以其高性能、低成本和易规模化生产等优势,已成为取代传统氧化铟锡(ito))电极的一个重要选项。为获得低雾度、高透光率、高导电性的电极,要求其制备原料之一的金属纳米线应具备超细的直径和较大的长径比。

技术实现要素:

3.本发明针对现有的铜纳米线在线径、长径比指标上无法较好满足柔性导电材料及透明导电膜领域对纳米铜线的细线径、大长径比的指标要求的问题,提供了一种铜纳米线及其制备方法与应用。

4.为了实现上述目的,本发明第一方面提供一种铜纳米线的制备方法,所述方法包括:

5.(1)将铜源、含氯化合物、含溴化合物、保护剂、多元醇和还原剂进行混合,得到混合液;

6.(2)将所述混合液进行合成反应,得到产物体系;

7.(3)将所述产物体系进行分离,并对分离所得固相进行后处理,得到铜纳米线。

8.本发明第二方面提供由前述第一方面所述的方法制备得到的铜纳米线,其中,所述铜纳米线的线径为12-35nm,线长为10-40μm。

9.本发明第三方面提供前述第二方面所述的铜纳米线在柔性导电材料及透明导电膜中的应用。

10.通过上述技术方案,本发明具有如下有益效果:

11.(1)基于多元醇体系,在常压下合成出超细铜纳米线,通过控制原料中的氯溴摩尔比实现线径的调控,所制得的铜纳米线的线径可控制在12-35nm,线长为10-40μm,能够较好满足柔性导电材料及透明导电膜对铜纳米线的使用要求。

12.(2)反应温度较低,制备工艺简单,利于放量生产,降低能耗。

附图说明

13.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

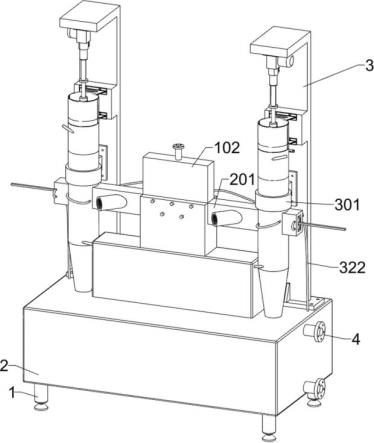

14.图1是本发明实施例1制备的铜纳米线的透射电镜图。

具体实施方式

15.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

16.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

17.本发明第一方面提供一种铜纳米线的制备方法,所述方法包括:

18.(1)将铜源、含氯化合物、含溴化合物、保护剂、多元醇和还原剂进行混合,得到混合液;

19.(2)将所述混合液进行合成反应,得到产物体系;

20.(3)将所述产物体系进行分离,并对分离所得固相进行后处理,得到铜纳米线。

21.根据本发明,所述铜源优选采用铜盐,可以采用本领域制备金属纳米线的常规铜源选择,优选地,所述铜源可以选自硝酸铜、羧酸铜、硫酸铜、乙酰丙酮铜、醋酸铜和氯化铜中的至少一种。

22.根据本发明,所述含氯化合物可以选自十六烷基三甲基氯化铵、十八烷基三甲基氯化铵、四丙基氯化铵和四丁基氯化铵中的至少一种,优选为十六烷基三甲基氯化铵。

23.根据本发明,所述含溴化合物可以选自十六烷基三甲基溴化铵、十八烷基三甲基溴化铵、四丙基溴化铵和四丁基溴化铵中的至少一种,优选为十六烷基三甲基溴化铵。

24.根据本发明,所述保护剂优选为有机类保护剂,在合成反应过程中起到“封端”的作用。优选地,所述保护剂可以选自聚乙烯吡咯烷酮、氮甲基吡咯烷酮、十六烷基胺和聚乙烯醇中的至少一种,优选为聚乙烯吡咯烷酮。

25.根据本发明,所述多元醇作为反应体系中的溶剂,同时还具有一定的还原作用,可以采用本领域制备金属纳米线的常规多元醇类溶剂选择。优选地,所述多元醇可以选自乙二醇、丙二醇和丙三醇中的至少一种。

26.根据本发明,采用具有强还原性的还原剂,能够降低反应温度,同时缩短反应时长。优选地,所述还原剂可以选自水合肼、硼氢化钾、硼氢化钠和硫酸铁中的至少一种,优选为水合肼。

27.根据本发明,在步骤(1)中,各原料的投料量使得,在所述混合液中,铜离子:氯离子:还原剂:保护剂的摩尔比为1:(0.01-1):(0.1-3):(1-8),优选为1:(0.05-0.3):(1-3):(4-6);

28.进一步地,在所述混合液中,氯离子:溴离子的摩尔比为(0.25-4):1,进一步优选为(0.5-2):1。

29.在本发明中,通过控制由反应原料所提供的氯离子与溴离子的摩尔比可对铜纳米线产品的线径进行调控,实现合成超细铜纳米线,线径可控制在12-35nm,线长为10-40μm。

30.根据本发明,在步骤(1)中,优选地,所述多元醇:保护剂的重量比为(60-80):1。

31.根据本发明,在步骤(1)中,对各原料进行混合可以采用常规的混合方式,本发明对此没有特别的限定。在本发明的一种优选实施方式中,可以先将所述铜源、含氯化合物、含溴化合物、保护剂和多元醇进行混合,使得上述各原料充分溶解于多元醇中,之后再加入

还原剂进行混合,得到均匀的混合液。

32.根据本发明,在步骤(2)中,所述混合液在加热的条件下发生合成反应,在所述反应的过程中,铜离子先在多元醇体系下被还原,而后在保护剂、氯离子和溴离子的作用下选择性生长,得到铜纳米线。优选地,所合成反应的条件包括:温度为120-180℃,优选为140-150℃;时间为30-300min,优选为240-300min。

33.根据本发明,所述方法还包括:在所述合成反应前,在惰性气氛下,对所述混合液进行加热处理,以去除水和氧气。在操作过程中,可以采用向所述混合液中通入惰性气体并进行加热的方式,以实现将所述混合液中的水和氧气排出。优选地,所述加热处理的条件包括:温度为135-150℃,时间为1-10min。

34.在本发明中,所述惰性气体可以为氮气、氦气、氩气等惰性气体,优选为氮气。

35.根据本发明,在步骤(2)中,所述产物体系为含有固、液两相的混合物,其中的固相为合成的铜纳米线产品。

36.根据本发明,在步骤(3)中,所述分离可以采用常规的固液分离方法,本发明对此没有特别的限定。例如,可以采用离心分离、抽滤等。

37.根据本发明,在步骤(3)中,所述后处理包括依次进行的洗涤、干燥。

38.在本发明中,通过洗涤将附着在固相产物表面上的未反应原料去除,采用的洗液优选为水、乙醇和乙酸乙酯中的至少一种,进一步优选为水。

39.在本发明中,对所述干燥没有特别的限定,只要能够实现洗涤后的固相干燥目的即可。

40.本发明第二方面提供由前述第一方面所述的方法制备得到的铜纳米线,其中,所述铜纳米线的线径为12-35nm,线长为10-40μm。

41.本发明第三方面提供前述第二方面所述的铜纳米线在柔性导电材料及透明导电膜中的应用。

42.以下将通过实施例对本发明进行详细描述。以下实施例和对比例中,

43.铜纳米线的线径通过透射电镜测定,线长通过光学显微镜图片统计测定。

44.在没有特别说明的情况下,所用材料均采用普通市售产品。

45.实施例1

46.(1)将4g的硝酸铜三水合化合物、0.75g的十六烷基三甲基氯化铵、1.7g的十六烷基三甲基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

47.其中,上述各原料的投料量满足:在所述混合液中,铜离子:氯离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.14:1.2:4.4;氯离子:溴离子的摩尔比为0.5:1;乙二醇:聚乙烯吡咯烷酮pvp-k90的重量比为68:1;

48.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应240min,之后停止加热并自然冷却至室温,得到产物体系;

49.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为s1)。

50.图1是s1的透射电镜图,表明铜纳米线产品的成功制备。

51.s1的线径、线长参数见表1。

52.实施例2

53.(1)将4g的硝酸铜三水合化合物、0.75g的十六烷基三甲基氯化铵、0.85g的十六烷基三甲基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

54.其中,上述各原料的投料量满足:在所述混合液中,铜离子:氯离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.14:1.2:4.4;氯离子:溴离子的摩尔比为1:1;乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

55.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应240min,之后停止加热并自然冷却至室温,得到产物体系;

56.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为s2)。

57.s2的线径、线长参数见表1。

58.实施例3

59.(1)将4g的硝酸铜三水合化合物、0.75g的十六烷基三甲基氯化铵、0.425g的十六烷基三甲基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

60.其中,上述各原料的投料量满足:在所述混合液中,铜离子:氯离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.14:1.2:4.4;氯离子:溴离子的摩尔比为2:1;乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

61.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应240min,之后停止加热并自然冷却至室温,得到产物体系;

62.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为s3)。

63.s3的线径、线长参数见表1。

64.实施例4

65.(1)将4g的硝酸铜三水合化合物、0.75g的十六烷基三甲基氯化铵、3.4g的十六烷基三甲基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

66.其中,上述各原料的投料量满足:在所述混合液中,铜离子:氯离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.14:1.2:4.4;氯离子:溴离子的摩尔比为0.25:1;乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

67.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应240min,之后

停止加热并自然冷却至室温,得到产物体系;

68.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为s4)。

69.s4的线径、线长参数见表1。

70.实施例5

71.(1)将4g的硝酸铜三水合化合物、0.75g的十六烷基三甲基氯化铵、0.212g的十六烷基三甲基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

72.其中,上述各原料的投料量满足:在所述混合液中,铜离子:氯离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.14:1.2:4.4;氯离子:溴离子的摩尔比为4:1;乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

73.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应240min,之后停止加热并自然冷却至室温,得到产物体系;

74.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为s5)。

75.s5的线径、线长参数见表1。

76.实施例6

77.(1)将4g的硝酸铜三水合化合物、0.65g的四丁基氯化铵、0.76g的四丁基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

78.其中,上述各原料的投料量满足:在所述混合液中,铜离子:溴离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.14:1.2:4.4;氯离子:溴离子的摩尔比为1:1;乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

79.(2)向上述混合溶液中通入氮气,并加热混合液至150℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持150℃,并在此温度下进行合成反应240min,之后停止加热并自然冷却至室温,得到产物体系;

80.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为s6)。

81.s6的线径、线长参数见表1。

82.对比例1

83.(1)将4g的硝酸铜三水合化合物、0.094g的十六烷基三甲基氯化铵、1.7g的十六烷基三甲基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

84.其中,上述各原料的投料量满足:在所述混合液中,铜离子:氯离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.0175:1.2:4.4;氯离子:溴离子的摩尔比为0.0625:1;

乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

85.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应240min,之后停止加热并自然冷却至室温,得到产物体系;

86.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为d1)。

87.d1的线径、线长参数见表1。

88.对比例2

89.(1)将4g的硝酸铜三水合化合物、2.25g的十六烷基三甲基氯化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

90.其中,上述各原料的投料量满足:在所述混合液中,铜离子:氯离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.42:1.2:4.4;乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

91.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应240min,之后停止加热并自然冷却至室温,得到产物体系;

92.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为d2)。

93.d2的线径、线长参数见表1。

94.对比例3

95.(1)将4g的硝酸铜三水合化合物、1.7g的十六烷基三甲基溴化铵、8g的聚乙烯吡咯烷酮pvp-k90置于装有乙二醇的三口圆底烧瓶中,搅拌完全溶解后,加入1ml的水合肼,继续搅拌,得到均匀的混合液;

96.其中,上述各原料的投料量满足:在所述混合液中,铜离子:溴离子:水合肼:聚乙烯吡咯烷酮pvp-k90的摩尔比为1:0.28:1.2:4.4;乙二醇:聚乙烯吡咯烷酮pvp的重量比为68:1;

97.(2)向上述混合溶液中通入氮气,并加热混合液至140℃,并在此温度下维持5min,充分除去水和氧气,随后停止通氮气;维持140℃,并在此温度下进行合成反应2h,之后停止加热并自然冷却至室温,得到产物体系;

98.(3)将产物体系与水以体积比1:1混合稀释,之后使用离心机以3600转/分进行离心处理30min,倒去上层清液,将下层固相沉淀用去离子水和乙醇洗涤并干燥,得到铜纳米线(记为d3)

99.d3的线径、线长参数见表1。

100.表1

101.铜纳米线线径/nm线长/μms11515

s22025s33040s41210s53530s63010d1未形成铜纳米线未形成铜纳米线d210010d3未形成铜纳米线未形成铜纳米线

102.由表1可以看出,采用本发明的方法可制得线径为12-35nm且线长为10-40μm的超细铜纳米线。在制备过程中,随着合成体系中氯离子与溴离子摩尔比的降低,所合成铜纳米线的线径呈现出变小的趋势。此外,对比例1采用的氯溴比过低、对比例3未采用含氯化合物,均无法获得铜纳米线产品,对比例2未采用含溴化合物,合成的铜纳米线无法达到本技术的超细铜纳米线的指标要求。

103.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。