1.本发明属于煤泥处理技术领域,涉及一种煤泥浮选提纯的方法。

背景技术:

2.煤泥是煤炭在洗煤厂工作过程中产生的一种附属产品,是由煤粉和水混合形成得半固物体。但根据煤炭的含碳量不同,煤泥的品质和可利用性有较大差别,其种类众多,难以利用。随着煤炭行业规模化和集中化程度的提高,煤泥产量也大幅增加,但是由于煤泥不能被充分利用,造成了资源堆积和污染,因此如何有效利用这些资源变得刻不容缓。煤泥是由洗煤以后得到的煤泥颗粒,煤泥颗粒中包含有微细煤炭、粉化骨石和水组成的粘稠物,具有煤炭粒度细、煤炭微粒含量多、水分和灰分含量较高、热值低、粘结性较强、内聚力大的特点。由于其含灰、含硫和水分相对较高很难被直接利用,即使利用也很难取得较好的经济效益,长期被电力用户拒之门外。

3.因此,选煤厂的废弃煤泥已成为所在地的一大环境污染源。而且煤泥堆放时,形态极不稳定,遇水即流失,风干即飞扬,不但浪费了宝贵的煤炭资源,而且还造成了严重的环境污染。尾矿库的安全隐患甚至制约了选煤厂的正常生产,成为选煤厂一个较为棘手的间题。而且近些年来,国民经济有了迅猛的发展,煤炭产量已跃居世界首位,市场形势也发生了很大变化。煤炭加工的深度和广度都在快速发展,煤泥的产量明显上升,煤泥的综合利用已成为迫切需要解决的问题。

4.虽然煤泥处理是动力煤选煤厂的最重要的环节之一,但是现有的动力煤选煤厂的煤泥处理方法大多为将煤泥水经浓缩机沉降浓缩后,经板框压滤机脱水,然后直接外排。此种煤泥处理方法存在严重的资源浪费,并伴有严重的后期环保治理隐患:首先煤泥堆放场地的扬尘对周边大气造成污染,其次煤泥水下渗后对当地地下水造成污染,最后外排煤泥本身作为固废对排放场地植被造成破坏。

5.因此,如何找到一种更加合适的煤泥处理方式,解决现有的煤泥处理工艺中存在的问题,工艺简单,大产能更加便于工业化的推广与使用,已成为业内诸多研发型企业亟待解决的问题之一。

技术实现要素:

6.有鉴于此,本发明要解决的技术问题在于提供了一种煤泥浮选提纯的方法。本发明提供的浮选提纯利用分级筛选、细胞磨与浮选、精选相结合的单体解离选矿原理,实现了煤泥中单颗粒解离将精煤与灰分杂质剥离,从而实现高灰精煤泥的高效提纯回收。

7.本发明提供了一种煤泥浮选提纯的方法,包括以下步骤:

8.1)将煤泥和水混合后的煤泥水,经分级滚筒筛分级后,得到分级后的粗颗粒杂质和细颗粒煤泥;

9.2)将上述步骤得到的细颗粒煤泥经过调浆后,得到煤泥水浓缩的生浆,再经过细胞磨研磨后,得到熟浆;

10.3)将上述步骤得到的熟浆经过浮选系统,进行一次粗选和两次精选后,再经过浓缩和压滤,得到精煤。

11.优选的,所述煤泥包括原生煤泥和次生煤泥;

12.所述原生煤泥的煤炭含量为10%~20%;

13.所述次生煤泥的煤炭含量为5%~10%。

14.优选的,所述粗颗粒杂质为粒径>5毫米的粗颗粒杂质;

15.所述细颗粒煤泥为粒径≤5毫米的细颗粒煤泥;

16.所述调浆的方式包括搅拌桶和/或搅拌器调浆;

17.所述生浆的固含量为35%~45%。

18.优选的,所述细胞磨研磨后的熟浆的d90粒度为≤2μm;

19.所述浓缩和压滤步骤之间还包括叠层筛脱水步骤;

20.所述压滤后的精煤的含水量≤5%。

21.优选的,所述浓缩、压滤和叠层筛脱水步骤中的一步或多步中,得到的水,作为循环水,回送至所述步骤1)中的煤泥和水的混合步骤中。

22.优选的,所述浮选系统包括浮选槽;

23.所述一次粗选包括采用第一浮选槽进行一次粗选;

24.所述两次精选包括采用第二浮选槽进行第一次精选和第三浮选槽进行第二次精选。

25.优选的,所述分级后的粗颗粒杂质进入尾矿库之前进行一次扫尾;

26.所述一次粗选后的煤泥杂质进入尾矿库之前进行一次扫尾;

27.所述两次精选后的煤泥杂质均进入尾矿库之前进行一次扫尾。

28.优选的,所述一次扫尾的方式包括浮选槽浮选;

29.所述一次扫尾后的含有精煤的煤泥循环回送至细胞磨研磨后的熟浆中;

30.所述一次扫尾后的煤泥排放至尾矿库。

31.优选的,所述精煤中的固定碳含量≥60.40%;

32.所述精煤中的灰分含量<5%;

33.所述精煤中的低位发热量>30.66mj/kg。

34.优选的,所述精煤为低灰细颗粒精煤泥;

35.所述煤泥浮选提纯方法的回收率为90%~95%。

36.本发明提供了一种煤泥浮选提纯的方法,包括以下步骤,首先将煤泥和水混合后的煤泥水,经分级滚筒筛分级后,得到分级后的粗颗粒杂质和细颗粒煤泥;然后将上述步骤得到的细颗粒煤泥经过调浆后,得到煤泥水浓缩的生浆,再经过细胞磨研磨后,得到熟浆;最后将上述步骤得到的熟浆经过浮选系统,进行一次粗选和两次精选后,再经过浓缩和压滤,得到精煤。与现有技术相比,本发明提供的煤泥浮选提纯的方法,采用的细胞磨研磨,把精矿和脉石矿进行单体解离从而将精煤和脉石矿剥离。其生产工艺流程灵活,工艺技术先进,技术含量高,保证了产品质量;同时又基于细胞磨的产能和动力、以及与生产线的生产能力对整体浮选工艺进行均匀科学合理地匹配,利用分级筛选、细胞磨与浮选、精选相结合的单体解离选矿原理,实现了煤泥中高灰煤泥的高效提纯回收,而且对生产线的日常运行和今后的扩建都非常有利。本发明提供的煤泥浮选提纯的方法,可以提高精煤产率,还可以

增加经济效益,变废为宝,更为重要的是能够保证煤泥水系统的正常工作,实现水循环利用,而且设备运行稳定、投资小、故障率低、风险控制性能好。易于环境保护控制,低噪音、低振动,湿式碾磨无粉尘。在环保方面,本工艺湿磨是使用物理方式在液体状态下进行研磨生产,没有粉尘产生。生产线通过良好的设计和施工、科学的运行管理,达到生产运行中粉尘、废渣和废水的产生最小化。

37.本发明提供的方法具有投入低,效率高,工艺简单,经济效益好的优点,煤泥浮选提纯方法的回收率高达90%~95%,大大减少资源浪费,提高资源利用率,提升经济效益,同时,大大减少排弃煤泥量。

38.工业实际运行结果表明,本发明提供的煤泥浮选提纯方法的回收率为90%~95%,回收精煤泥固定碳含量≥60.40%,其灰分<5%,低位发热量>30.66mj/kg。

附图说明

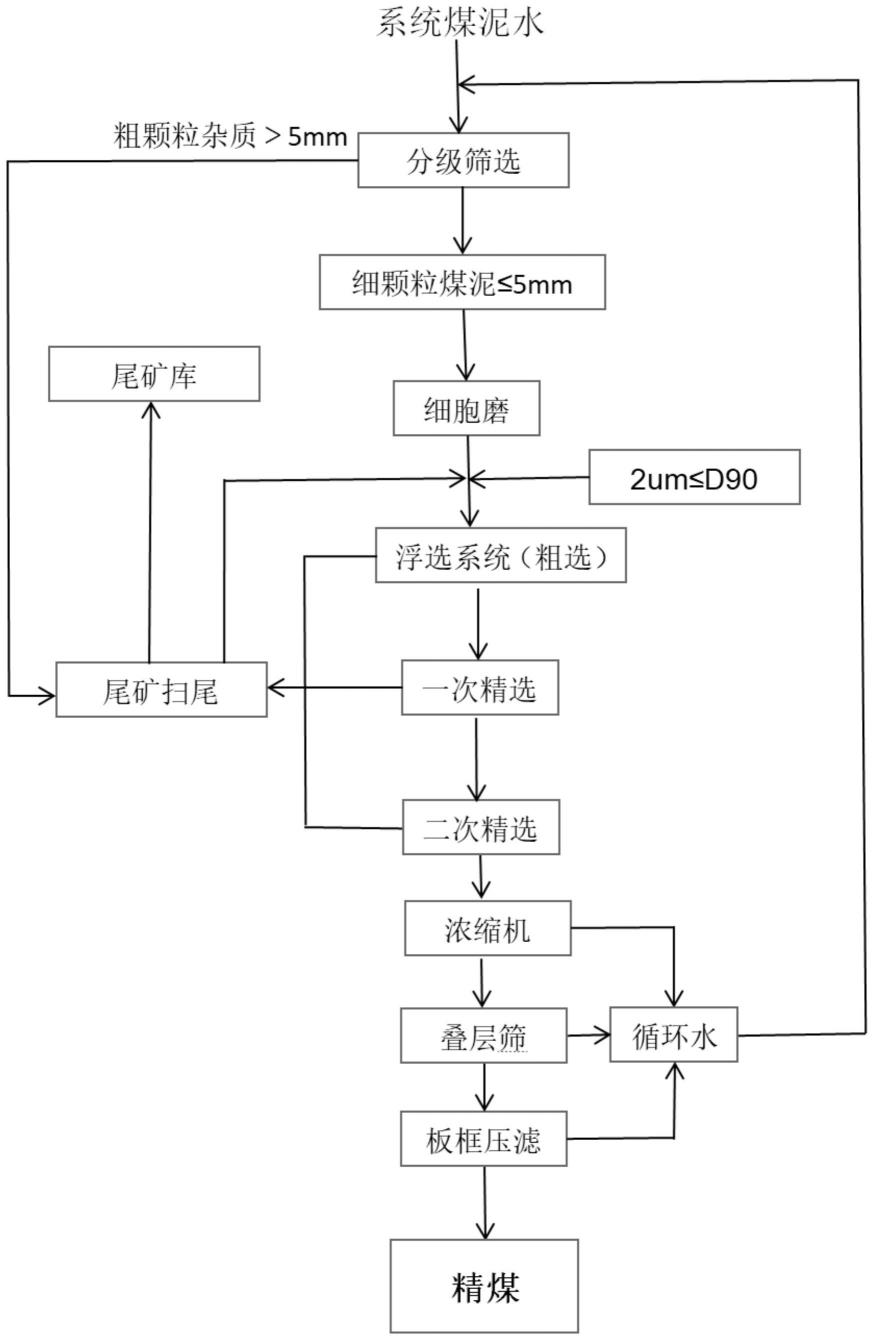

39.图1为本发明提供的煤泥浮选提纯的方法的工艺流程系统示意简图。

具体实施方式

40.为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

41.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

42.本发明所有原料,对其纯度没有特别限制,本发明优选采用工业纯或煤泥处理技术领域常规的纯度即可。

43.本发明所有名词表达和简称均属于本领域常规名词表达和简称,每个名词表达和简称在其相关应用领域内均是清楚明确的,本领域技术人员根据名词表达和简称,能够清楚准确唯一的进行理解。

44.本发明提供了一种煤泥浮选提纯的方法,包括以下步骤:

45.1)将煤泥和水混合后的煤泥水,经分级滚筒筛分级后,得到分级后的粗颗粒杂质和细颗粒煤泥;

46.2)将上述步骤得到的细颗粒煤泥经过调浆后,得到煤泥水浓缩的生浆,再经过细胞磨研磨后,得到熟浆;

47.3)将上述步骤得到的熟浆经过浮选系统,进行一次粗选和两次精选后,再经过浓缩和压滤,得到精煤。

48.本发明首先将煤泥和水混合后的煤泥水,经分级滚筒筛分级后,得到分级后的粗颗粒杂质和细颗粒煤泥。

49.在本发明中,所述煤泥优选包括原生煤泥和次生煤泥。

50.在本发明中,所述原生煤泥的煤炭含量优选为10%~20%,更优选为12%~18%,更优选为14%~16%。

51.在本发明中,所述次生煤泥的煤炭含量优选为5%~10%,更优选为6%~9%,更优选为7%~8%。

52.在本发明中,所述粗颗粒杂质优选为粒径>5毫米的粗颗粒杂质。

53.在本发明中,所述细颗粒煤泥水优选为粒径≤5毫米的细颗粒煤泥水。

54.本发明再将上述步骤得到的细颗粒煤泥经过调浆后,得到煤泥水浓缩的生浆,再经过细胞磨研磨后,得到熟浆。

55.在本发明中,所述调浆的方式优选包括搅拌桶和/或搅拌器调浆。

56.在本发明中,所述生浆的固含量优选为35%~45%,更优选为37%~43%,更优选为39%~41%。

57.在本发明中,所述细胞磨研磨后的熟浆的d90粒度优选为≤2μm,更优选≤1.5μm,更优选≤1.0μm。

58.在本发明中,所述浓缩和压滤步骤之间还优选包括叠层筛脱水步骤。

59.在本发明中,所述压滤后的精煤的含水量优选≤5%,更优选≤4%,更优选≤3%。

60.在本发明中,所述浓缩、压滤和叠层筛脱水步骤中的一步或多步中,得到的水,作为循环水,优选回送至所述步骤1)中的煤泥和水的混合步骤中。

61.本发明最后将上述步骤得到的熟浆经过浮选系统,进行一次粗选和两次精选后,再经过浓缩和压滤,得到精煤。

62.在本发明中,所述浮选系统优选包括浮选槽。

63.在本发明中,所述一次粗选优选包括采用第一浮选槽进行一次粗选。

64.在本发明中,所述两次精选优选包括采用第二浮选槽进行第一次精选和第三浮选槽进行第二次精选。

65.在本发明中,所述分级后的粗颗粒杂质优选进入尾矿库进行一次扫尾。

66.在本发明中,所述两次精选后的杂质均优选进入尾矿库进行一次扫尾。

67.在本发明中,所述一次扫尾的方式优选包括浮选槽浮选。

68.在本发明中,所述一次扫尾后的含有精煤的煤泥优选循环回送至细胞磨研磨后的熟浆中。

69.在本发明中,所述精煤中的固定碳含量优选≥60.40%。

70.在本发明中,所述精煤中的灰分含量优选<5%,更优选<4%,更优选<3%。

71.在本发明中,所述精煤泥中的低位发热量优选>30.66mj/kg。

72.在本发明中,所述精煤优选为低灰细颗粒精煤泥。

73.在本发明中,所述煤泥浮选提纯方法的回收率,即精煤泥占煤泥原料的质量比,优选为90%~95%。

74.本发明为完整和细化整体浮选提纯工艺,更好的保证工艺的稳定性,进一步提高浮选提纯的效果,上述煤泥浮选提纯的方法优选包括以下步骤:

75.煤泥:选煤厂粒度在5mm以下的湿煤,浮游选煤是分选煤泥的一种有效方法。煤泥的来源:(1)原生煤泥:入选原煤中所含,即开采和运输过程中产生的,占入选原煤的10-20%;(2)次生煤泥:选煤过程中粉碎和泥化产生的,占入选原煤的5~10%。两者合计约占15~30%。采用浮选方法从大量的煤泥中选出精煤,提高精煤产率,增加经济收益。

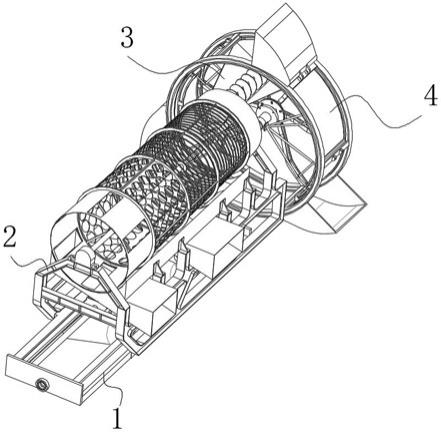

76.从煤泥中提纯回收精煤泥的系统,系统包括:分级滚筒筛、细胞磨、浮选、一次精选、二次精选、浓缩机、叠层筛、板框压滤机。

77.具体方法如下:

78.(1)将煤泥倒入溜槽,经水冲入滚筒筛,系统煤泥水经分级旋流器进行分级。

79.(2)分级后,》5毫米的粗颗粒进入尾矿,≤5毫米的细颗粒则进入煤泥浆池,然后经过渣浆泵打入水力旋流将煤泥水浓缩成35-45%的固含量生浆。生浆经过储存罐用隔膜泵泵入细胞磨,细胞磨将其研磨成d90≤2um的所需粒径,在成品储存罐储存研磨后的熟浆。

80.(3)熟浆进入浮选系统,进行一次粗选(1号浮选槽),两次精选(2/3号浮选槽),浮选出的杂质进入尾矿库,进行尾矿一次扫尾(4号浮选槽)。一次粗选,两次精选,一次尾矿扫尾,都会用浮选槽,整个系统会装4个浮选槽。

81.(4)达到技术标准的精矿先是进入浓缩机浓缩,进行初步脱水,然后经过叠层筛再进入到压滤机将浆料压滤到含水量≤5%,形成最终产品。而废水则经过压滤机过滤后再次循环使用,实现良性循环。

82.本发明通过设置分级滚筒筛,实现煤泥的初次分级,降低了后续叠层筛脱泥的工作量,然后经细胞磨将物料研磨至浮选所需粒径,经粗选和二次精选,浓缩,压滤得到精煤。其中,分选出的粗颗粒与浮选、精选后的杂质进入尾矿库,而产生的废水则返回系统再次循环利用。

83.参见图1,图1为本发明提供的煤泥浮选提纯的方法的工艺流程系统示意简图。

84.本发明上述内容提供了一种煤泥浮选提纯的方法。本发明采用的细胞磨研磨,把精矿和脉石矿进行单体解离,生产工艺流程灵活,工艺技术先进,技术含量高,保证产品质量;同时又基于细胞磨的产能和动力以及与生产线的生产能力对整体浮选工艺进行均匀科学合理地匹配,利用分级筛选、细胞磨与粗精浮选相结合的单体解离选矿原理,实现了煤泥中低灰粗颗粒精煤泥的高效提纯回收,而且对生产线的日常运行和今后的扩建都非常有利。本发明提供的煤泥浮选提纯的方法,可以提高精煤产率,还可以增加经济效益,变废为宝,更为重要的是能够保证煤泥水系统的正常工作,实现水循环利用,而且设备运行稳定、投资小、故障率低、风险控制性能好。易于环境保护控制,低噪音、低振动,湿式碾磨低粉尘。在环保方面,本工艺湿磨是使用物理方式在液体状态下进行研磨生产,没有粉尘产生。生产线通过良好的设计和施工、科学的运行管理,达到生产运行中粉尘、废渣和废水的产生最小化。

85.本发明提供的方法具有投入低,效率高,工艺简单,经济效益好的优点,煤泥浮选提纯方法的回收率高达90%~95%,大大减少资源浪费,提高资源利用率,提升经济效益,同时,大大减少排弃煤泥量。

86.工业实际运行结果表明,本发明提供的煤泥浮选提纯方法的回收率为90%~95%,回收精煤泥固定碳含量≥60.40%,其灰分<5%,低位发热量>30.66mj/kg。

87.为了进一步说明本发明,以下结合实施例对本发明提供的一种煤泥浮选提纯的方法进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

88.实施例1

89.煤泥中提纯回收精煤泥的系统,系统主要包括:分级滚筒筛、细胞磨、浮选、一次精选、二次精选、浓缩机、叠层筛、板框压滤机。

90.如图1所示。

91.(1)将煤泥倒入溜槽,经水冲入滚筒筛,系统煤泥水经分级旋流器进行分级。

92.(2)分级后,》5毫米的粗颗粒杂质进入尾矿库扫尾,≤5毫米的细颗粒则进入煤泥浆池,然后经过渣浆泵打入水力旋流将煤泥水浓缩成40%的固含量生浆。生浆经过储存罐用隔膜泵泵入细胞磨,细胞磨将其研磨成d90≤2um的所需粒径,在成品储存罐储存研磨后的熟浆。

93.(3)熟浆进入浮选系统,进行一次粗选(1号浮选槽),两次次精选(2/3号浮选槽),浮选出的杂质进入尾矿库,进行尾矿一次扫尾(4号浮选槽)。一次粗选,两次精选,一次尾矿扫尾,都会用浮选槽,整个系统会装4个浮选槽。

94.(4)达到技术标准的精矿先是进入浓缩机浓缩,进行初步脱水,然后经过叠层筛再进入到压滤机将浆料压滤到含水量≤5%,形成最终产品。而废水则经过压滤机过滤后再次循环使用,有利于节水减排,实现良性循环。

95.对本发明实施例1处理的煤泥进行检测:

96.根据检测结果显示,本方案工艺方法经过我方多次实验验证以及多批次样品送检结果分析,均达到理想效果,其中,1-k送检样品普通灰分为2.4%,固定碳含量达63.86%,精煤发热量达31.78(mj/kg);2-k送检样品普通灰分为6.95%,固定碳含量达60.4%,精煤发热量达29.43(mj/kg);3-k送检样品普通灰分为3.1%,固定碳含量达63.06%,精煤发热量达30.66(mj/kg)。

97.因此,本方案对于煤泥提取具有极高效的生产效率,具有极高的经济价值。

98.以上对本发明提供的一种煤泥浮选提纯的方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。