1.本发明涉及物料填充领域,具体为一种追随充填装置。

背景技术:

2.听装生产线上需要把物料准确充填进入罐体内,充填的过程不能有粉洒出罐口;这样才可以保证充填精度,而且不会对流水线造成污染。如果使用静态的螺杆机补加,充填时间只有罐通过螺杆充填的时间才可以加料,而且罐在输送过程中,螺杆是静态的,补加料的粉很容易撒出罐口。

3.如公开号为cn216105958u的中国专利公开了一种高速灌装机灌装控制装置包括灌装头,灌装头垂直灌装支架并和灌装支架固定连接;灌装支架,包括灌装头固定结构和灌装头位移结构,灌装头固定结构固定安装在灌装头位移结构上端,灌装头固定结构用来固定灌装头,灌装头位移结构用来使灌装头产生上下方向的位移;传送带设置于灌装头的正下方;分瓶盘设置为上下两层,上下端面均为圆形且圆周设置内凹的凹槽,凹槽分隔并卡住瓶子,分瓶盘侧面视为“工”型,挡板置于分瓶盘上下端面中间,挡板与分瓶盘空间垂直,分瓶盘部分圆周置于传送带正上方,分瓶盘底部连接电机绕自身圆心轴转动;挡板设置于传送带两侧,分瓶盘段挡板远离分瓶盘一侧向外突出。结构合理,灌装充分、均匀,增高了灌装生产的连续性。

4.如公开号为cn215905837u的中国专利公开了一种全自动回转式液体灌装机器人,包括:灌装组件,设置在灌装组件下方的输送导轨,以及设置输送导轨上的若干灌装瓶;输送导轨分为直线部和环形部,输送导轨上设置有若干用于安放灌装瓶的安装槽,保证安装槽正对灌装管的下方;灌装组件包括:中空结构的壳体,设置在壳体表面的若干夹持装置,以及设置在壳体上方的若干灌装管;每个夹持装置与灌装管一一对应,夹持装置与灌装管同时工作,且夹持装置能够对灌装瓶进行夹持固定并带动灌装瓶沿竖直方向往复运动;每个灌装管的内部均设置有负压管道。在使用负压管道抽吸并提供负压时,液体能够更加均匀地灌装,有效避免了灌装瓶中压力的波动而无法将灌装瓶装满的情况发生。

5.综上所述,本发明实际要解决的技术问题在于:

6.听装生产线上需要把物料准确充填进入罐体内,如何在充填的过程尽可能避免有粉洒出罐口;

7.如何保证充填精度的同时,而且不会对流水线造成污染;

8.如何替代使用静态的螺杆机补加,由于静态的螺杆机补加的话,充填时间只有罐通过螺杆充填的时间才可以加料,而且罐在输送过程中,螺杆是静态的,补加料的粉很容易撒出罐口。

技术实现要素:

9.针对现有技术的不足,本发明提供了一种追随充填装置,以解决上述问题。

10.为实现以上目的,本发明通过以下技术方案予以实现。

11.一种追随充填装置,包括追随充填部件、定位输送部件、漏料回收部件,所述追随充填部件对应设置在定位输送部件上方,所述漏料回收部件设置在追随充填部件与定位输送部件之间。

12.优选的,所述追随充填部件包括移动追随装置、追随充填支架、吸料装置,所述移动追随装置设置在追随充填支架上,所述吸料装置固定在追随充填支架上,且下端设有吸料口,所述吸料口开口位置对应漏料回收部件,移动追随驱动件为伺服电机,可通过驱动移动追随驱动件也就是伺服电机,可带动内部平移往复驱动机构连接的充填下料装置平移往复运动,内部平移往复驱动机构实则为曲柄滑块机构,但是却不仅仅通过该一个追随填充部件,就能够实现填充追随,而是通过追随充填部件、定位输送部件、漏料回收部件三者相结合来实现,主依赖于各部件结构特征之间的相互配合,并且每个部分的驱动电机都是可依据整体工作需求可调的。

13.优选的,所述移动追随装置包括充填下料装置、内部平移往复驱动机构、移动追随驱动件,所述充填下料装置与内部平移往复驱动机构一侧连接,且对应漏料回收部件的位置设有下料口,所述移动追随驱动件固定在追随充填支架上。

14.优选的,所述定位输送部件包括输送装置、定位驱动件、定位渐变螺杆,所述输送装置位于漏料回收部件的下方,所述定位驱动件设置在输送装置一侧,且输出端与定位渐变螺杆连接。

15.优选的,所述输送装置为输送带,且内设电机带动运转。

16.优选的,所述定位渐变螺杆包括输入整理段、下料定位段、输出排列段,所述输入整理段、输出排列段位于下料定位段两侧,其中,输入整理段对进入充填物料工作之前的罐体进行缓冲,罐体在输送装置与输入整理段的配合下缓慢有序的排列,然后随着输入整理段的螺距逐渐变小,每个罐体之间的距离也随之缩减,为进入下料定位段做准备,然后当罐体进入下料定位段后,可与追随充填部件、漏料回收部件配合,完成罐体物料充填与漏料回收工作,最后完成充填的罐体会通过螺距逐渐变大的输出排列段配合输送装置将罐体移出,使定位输送部件与追随填充部件、漏料回收部件之间产生相互协同的联系,驱使罐体能够稳定同步的完成填充工作。

17.优选的,所述输入整理段至下料定位段的螺距逐渐变小,所述下料定位段的螺距相同,所述输出排列段的螺距由下料定位段连接处逐渐变大。

18.优选的,所述漏料回收部件包括回收驱动部、回收轨迹件、漏料组合挡板,所述回收驱动部为带传动,且固定在回收轨迹件下方,包括回收驱动带、回收驱动带轮、回收驱动电机,所述回收轨迹件内设有轨迹槽,所述漏料组合挡板设有若干组,且一端与轨迹槽活动连接,另一端与回收驱动部固定连接,漏料回收部件整体在运作的时候匀速且平缓,漏料回收部件实则是作为补救及容错作用的存在,工作中绝大部分的物料都会通过a组下料孔与b组下料孔两者组合的孔落下到下方的罐体内,工作时每组的a组挡板与b组挡板的组合挡板滑轮组都会通过组合挡板连接块带动各自的a组挡板与b组挡板在轨迹槽内绕圆环轨迹运动,在直线运动部分时a组挡板与b组挡板合并贴合,在两侧圆环运动部分时a组挡板与b组挡板彼此分开,在罐体进行追随填充物料的同时添加此处补救容错措施,使得装置整体工作运行时更加的干净卫生,且杜绝了由于不定因素漏料撒料到定位输送部件上浪费污染的情况发生,并且在充填下料装置快速返回时,可以更好的衔接上充填下料装置的下料口,在

实际工作中很多操作人员都有可能会忽视:充填下料装置下料时由于各种不定因素而产生的散粉小范围掉落的情况,即使有重视的也只是添加人员清理输送带而已,并未从源头隔绝散粉小范围掉落的情况,若不避免则会在后续的情况下积少成多,另外,漏料回收部件的回收散粉还可通过吸料装置所吸取散粉的重量的多少,来及时调整后续伺服电机及各结构之间的协同速度,若收集散粉过多,应及时处理协同速度,由此可见漏料回收部件不仅有补救容错的作用,还起到了警示协同调整作用。

19.优选的,所述其中一组漏料组合挡板包括a组挡板、b组挡板、组合挡板连接块、组合挡板滑轮组,所述组合挡板连接块与组合挡板滑轮组每组都各有两个,所述a组挡板与b组挡板每组各设有一个,且两者水平对齐,所述a组挡板上设有a组下料孔,所述b组挡板上设有b组下料孔,且与a组挡板水平对齐的下方设有b组斜板,所述a组下料孔与b组下料孔位置相对应。

20.优选的,所述a组挡板与b组挡板分别与组合挡板连接块一端连接,所述组合挡板连接块另一端与回收驱动带连接,所述组合挡板滑轮组一端与组合挡板连接块连接,且组合挡板滑轮组另一端可活动式的设在轨迹槽内。

21.相比于现有技术而言,本发明公开了一种追随充填装置,包括追随充填部件、定位输送部件、漏料回收部件,

22.移动追随驱动件为伺服电机,可通过驱动移动追随驱动件也就是伺服电机,可带动内部平移往复驱动机构连接的充填下料装置平移往复运动,内部平移往复驱动机构实则为曲柄滑块机构,但是却不仅仅通过该一个追随填充部件,就能够实现填充追随,而是通过追随充填部件、定位输送部件、漏料回收部件三者相结合来实现,主依赖于各部件结构特征之间的相互配合,并且每个部分的驱动电机都是可依据整体工作需求可调的;

23.漏料回收部件整体在运作的时候匀速且平缓,漏料回收部件实则是作为补救及容错作用的存在,工作中绝大部分的物料都会通过a组下料孔与b组下料孔两者组合的孔落下到下方的罐体内,工作时每组的a组挡板与b组挡板的组合挡板滑轮组都会通过组合挡板连接块带动各自的a组挡板与b组挡板在轨迹槽内绕圆环轨迹运动,在直线运动部分时a组挡板与b组挡板合并贴合,在两侧圆环运动部分时a组挡板与b组挡板彼此分开,在罐体进行追随填充物料的同时添加此处补救容错措施,使得装置整体工作运行时更加的干净卫生,且杜绝了由于不定因素漏料撒料到定位输送部件上浪费污染的情况发生,并且在充填下料装置快速返回时,可以更好的衔接上充填下料装置的下料口,在实际工作中很多操作人员都有可能会忽视:充填下料装置下料时由于各种不定因素而产生的散粉小范围掉落的情况,即使有重视的也只是添加人员清理输送带而已,并未从源头隔绝散粉小范围掉落的情况,若不避免则会在后续的情况下积少成多,另外,漏料回收部件的回收散粉还可通过吸料装置所吸取散粉的重量的多少,来及时调整后续伺服电机及各结构之间的协同速度,若收集散粉过多,应及时处理协同速度,由此可见漏料回收部件不仅有补救容错的作用,还起到了警示协同调整作用;

24.其中,输入整理段对进入充填物料工作之前的罐体进行缓冲,罐体在输送装置与输入整理段的配合下缓慢有序的排列,然后随着输入整理段的螺距逐渐变小,每个罐体之间的距离也随之缩减,为进入下料定位段做准备,然后当罐体进入下料定位段后,可与追随充填部件、漏料回收部件配合,完成罐体物料充填与漏料回收工作,最后完成充填的罐体会

通过螺距逐渐变大的输出排列段配合输送装置将罐体移出,使定位输送部件与追随填充部件、漏料回收部件之间产生相互协同的联系,驱使罐体能够稳定同步的完成追随填充工作。

附图说明

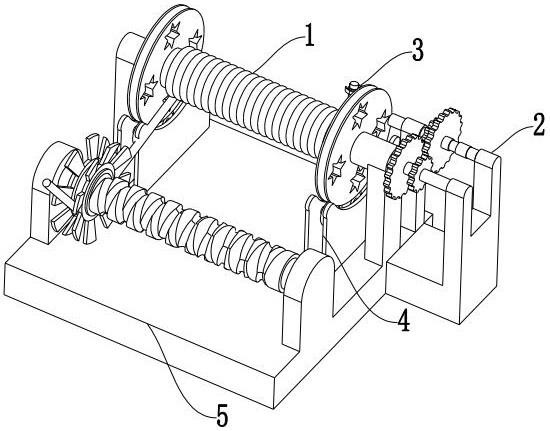

25.图1为本发明追随充填装置的结构示意图;

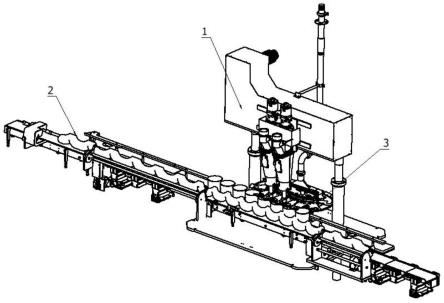

26.图2为本发明追随充填部件的结构示意图;

27.图3为本发明定位输送部件的结构示意图;

28.图4为本发明定位渐变螺杆的结构示意图;

29.图5为本发明漏料回收部件的结构示意图;

30.图6为本发明漏料回收部件的a处放大结构示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.一种追随充填装置,包括追随充填部件1、定位输送部件2、漏料回收部件3,所述追随充填部件1对应设置在定位输送部件2上方,所述漏料回收部件3设置在追随充填部件1与定位输送部件2之间,在追随充填部件1同步协调定位输送部件2下料时,漏料回收部件3不仅起到了漏料及时回收的作用,并且还可做到随时跟随加料中的追随充填部件1,这也是一道补救及容错的措施,一般情况下物料都会通过a组下料孔3311与b组下料孔3321两者组合的孔落下到下方的罐体内。

33.所述追随充填部件1包括移动追随装置11、追随充填支架12、吸料装置13,所述移动追随装置11设置在追随充填支架12上,所述吸料装置13固定在追随充填支架12上,且下端设有吸料口131,所述吸料口131开口位置对应漏料回收部件3,吸料装置13上方在工作时是连接工业吸尘器,通过向上的吸力对漏料组合挡板33上的少量粉尘进行吸取清洁,最后可统计吸料装置13所吸取的散粉重量来及时调整整体的协同速度。

34.所述移动追随装置11包括充填下料装置111、内部平移往复驱动机构、移动追随驱动件112,所述充填下料装置111与内部平移往复驱动机构一侧连接,且对应漏料回收部件3的位置设有下料口1111,所述内部平移往复驱动机构的驱动件固定在追随充填支架12上,移动追随驱动件112为伺服电机,可通过驱动移动追随驱动件112也就是伺服电机,带动内部平移往复驱动机构连接的充填下料装置111平移往复运动,内部平移往复驱动机构整体结构实则为曲柄滑块机构,现有技术中有对曲柄滑块的介绍,本方案不做赘述,但需要注意的是,本领域技术人员并不是就能够通过现有的加料过程就能想到内部平移往复驱动机构的。

35.所述定位输送部件2包括输送装置21、定位驱动件22、定位渐变螺杆23,所述输送装置21位于漏料回收部件3的下方,所述定位驱动件22设置在输送装置21一侧,且输出端与定位渐变螺杆23连接。

36.所述输送装置21为现有技术中的输送带,且内设电机带动运转,定位渐变螺杆23对面侧也设有限制罐体位置的限位杆,限位杆这部分可根据实际需求添加,因为罐体本身就有一定重量,在输送装置21上可基本实现与定位渐变螺杆23排布整齐的向前运动,当然

若工作时有需要也可在定位渐变螺杆23对面侧加设限位杆。

37.所述定位渐变螺杆23包括输入整理段231、下料定位段232、输出排列段233,所述输入整理段231、输出排列段233位于下料定位段232两侧。

38.所述输入整理段231至下料定位段232的螺距逐渐变小,所述下料定位段232的螺距相同,所述输出排列段233的螺距由下料定位段232连接处逐渐变大,如此设计更加贴合实际工作时的情况,首先输入整理段231的作用在于对进入充填物料工作之前的罐体进行缓冲,罐体在输送装置21与输入整理段231的配合下缓慢有序的排列,然后随着输入整理段231的螺距逐渐变小,每个罐体之间的距离也随之缩减,为进入下料定位段232做准备,然后当罐体进入下料定位段232后,可与追随充填部件1、漏料回收部件3配合,完成罐体物料充填与漏料回收工作,最后完成充填的罐体会通过螺距逐渐变大的输出排列段233配合输送装置21将罐体移出。

39.所述漏料回收部件3包括回收驱动部31、回收轨迹件32、漏料组合挡板33,所述回收驱动部31为带传动,且固定在回收轨迹件32下方,包括回收驱动带、回收驱动带轮、回收驱动电机,工作模式是回收驱动电机驱动两侧回收驱动带轮旋转并带动回收驱动带整体运作,与现有技术中的带传动无异,并且还可根据需要替换为链传动的形式,所述回收轨迹件32内设有轨迹槽321,所述漏料组合挡板33设有若干组,且一端与轨迹槽321活动连接,另一端与回收驱动部31固定连接。

40.所述其中一组漏料组合挡板33包括a组挡板331、b组挡板332、组合挡板连接块333、组合挡板滑轮组334,所述组合挡板连接块333与组合挡板滑轮组334每组都各有两个,所述a组挡板331与b组挡板332每组各设有一个,且两者水平对齐,所述a组挡板331上设有a组下料孔3311,所述b组挡板332上设有b组下料孔3321,且与a组挡板331水平对齐的下方设有b组斜板3322,b组斜板3322作用在于不会因为工作时间长了之后a组挡板331与b组挡板332之间产生空隙而导致无法回收部分漏料的情况发生,因为b组斜板3322倾斜设置在a组挡板331水平对齐的下方,而并非a组挡板331与b组挡板332侧面直接贴合,这样倾斜设置一来可以托住一部分漏料,二来还可b组斜板3322直接与a组挡板331一侧贴合,所述a组下料孔3311与b组下料孔3321位置相对应,a组下料孔3311与b组下料孔3321是为充填下料装置111在配合下料定位段232设置,在充填物料时。所述a组挡板331与b组挡板332分别与组合挡板连接块333一端连接,所述组合挡板连接块333另一端与回收驱动带连接,所述组合挡板滑轮组334一端与组合挡板连接块333连接,且组合挡板滑轮组334另一端可活动式的设在轨迹槽321内,工作时每组的a组挡板331与b组挡板332的组合挡板滑轮组334都会通过组合挡板连接块333带动各自的a组挡板331与b组挡板332在轨迹槽321内绕圆环轨迹运动,在直线运动部分时a组挡板331与b组挡板332合并贴合,在两侧圆环运动部分时a组挡板331与b组挡板332彼此分开,需要注意的是,经过多次测试漏料回收部件3整体在运作的时候匀速且平缓,漏料回收部件3实则是作为补救及容错作用的存在,工作中绝大部分的物料都会通过a组下料孔3311与b组下料孔3321两者组合的孔落下到下方的罐体内。

41.基于上述内容的工作过程:移动追随驱动件112带动内部平移往复驱动机构连接的充填下料装置111平移往复运动;吸料口131开口位置对应漏料回收部件3,吸料装置13上方在工作时是连接工业吸尘器,通过向上的吸力对漏料组合挡板33上的少量粉尘进行吸取清洁;输送装置21为现有技术中的输送带,且内设电机带动运转;定位渐变螺杆23被定位驱

动件22驱动工作,其中,输入整理段231对进入充填物料工作之前的罐体进行缓冲,罐体在输送装置21与输入整理段231的配合下缓慢有序的排列,然后随着输入整理段231的螺距逐渐变小,每个罐体之间的距离也随之缩减,为进入下料定位段232做准备,然后当罐体进入下料定位段232后,可与追随充填部件1、漏料回收部件3配合,完成罐体物料充填与漏料回收工作,最后完成充填的罐体会通过螺距逐渐变大的输出排列段233配合输送装置21将罐体移出;每组的a组挡板331与b组挡板332的组合挡板滑轮组334都会通过组合挡板连接块333带动各自的a组挡板331与b组挡板332在轨迹槽321内绕圆环轨迹运动,在直线运动部分时a组挡板331与b组挡板332合并贴合,在两侧圆环运动部分时a组挡板331与b组挡板332彼此分开,每部分工作原理如上所述,移动追随装置11、输送装置21、定位渐变螺杆23、漏料组合挡板33四者是通过各自结构与驱动确保速度吻合、相互配合协同工作的,充填下料装置111的下料口1111在下料时与a组下料孔3311、b组下料孔3321两者结合的下料孔位置对齐,另外漏料组合挡板33也在回收驱动部31的驱动下确保与移动追随驱动件112驱动下的下料口1111下料时的位置相对应,同时定位驱动件22、输送装置21两者也同时确保罐体在定位渐变螺杆23的定位下平缓向前,且确保罐体在与下料口1111下料时的位置相对应,做到保证协同的速度下移动,在罐体移动的过程中充填,充填后充填下料装置111返回新的罐体重复跟随工作。

42.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、工作、器件、组件和/或它们的组合。

43.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式能够以除了在这里图示或描述的那些以外的顺序实施。

44.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。