1.本发明属于电机制造技术领域,更具体地说,涉及一种轻合金电机壳体的自动焊接设备。

背景技术:

2.电机在电路中是用字母m(旧标准用d)表示,它的主要作用是产生驱动转矩,作为用电器或各种机械的动力源。

3.在轻合金电机的制造过程中,需要对轻合金电机壳体进行焊接,但是传统的轻合金电机壳体焊接技术都是采用人工手动焊接,这种焊接方式不仅焊接缓慢,同时焊接过程中产生的高温和高亮度会对操作人工身体状况造成损坏。

4.之后为了提高电机壳体的焊接效率,市面上出现电机壳体的自动焊接技术。例如专利公开号为cn111451614b,专利名称为一种轻合金电机壳体用焊接设备,公开了一种轻合金电机壳体用焊接设备,包括工作台,所述工作台的顶端中间与橡胶垫的底端相固接,左侧所述电机壳的底端与橡胶垫的顶端中间相贴合。该轻合金电机壳体用焊接设备,通过压缩弹簧的弹性使固定夹板复位通过橡胶块将电机壳快速固定,解决了现有的轻合金电机壳体用焊接设备多采用螺纹杆对电机壳进行装夹,且安装速度慢,影响加工速度的问题,提高工作安全性,解决了现有的轻合金电机壳体用焊接设备需要人工手持焊枪对电机壳进行焊接,易误伤工作者的问题。

5.但是在上述专利中,在电机壳体焊接的过程中,只能进行单个电机壳体的焊接,无法同时进行电机壳体的拆卸安装和焊接,生产效率低下。在焊接过程中会发生焊液溢流的问题,上述专利无法对溢流的焊液进行遮挡,就会出现焊液顺着电机壳体下流,最后凝固在电机壳体表面,破坏电机壳体的平整性。同时上述专利需要人工手动控制焊枪行程,自动化程度较低,生产效率低下。

技术实现要素:

6.本发明要解决的技术问题在于提供一种轻合金电机壳体的自动焊接设备,它可以实现电机壳体的自动上料,能够在焊枪进行焊接时,同时进行电机壳体的上下料,显著的提高生产效率。并且在焊枪对电机壳体焊机时能够对溢流的焊液进行遮挡,避免出现焊液下流的问题。同时采用对焊枪的自动行程控制,无需人工手动控制焊枪行程,生产更加自动化。

7.本发明的一种轻合金电机壳体的自动焊接设备,包括工作台、自动上料机构、自动焊接机构和电机壳体。自动上料机构和自动焊接机构均直接或间接的安装在工作台上端面上。电机壳体安装在自动上料机构的输出端上,自动上料机构启动后能够带动壳体自动上料,自动焊接机构启动后对电机壳体自动焊接。自动上料机构包括动力转盘组件和夹具组件。动力转盘组件安装在工作台上端,夹具组件安装在动力转盘组件输出端上,电机壳体安装在夹具组件输出端上,动力转盘组件启动后带动夹具组件和电机壳体转动上料。自动焊

接机构包括行程组件、防溢流组件和焊接枪。行程组件安装在工作台上端面上,焊接枪安装在行程组件输出端上,行程组件启动后带动焊接枪移动焊接。防溢流组件安装在行程组件输出端上,防溢流组件能够防止焊液溢流。

8.作为本发明的进一步改进,动力转盘组件包括支撑台、转盘、动力电机和转动轴。支撑台固定安装在工作台上端面上。支撑台内部设置支撑板,动力电机固定安装在支撑板下端面上。转动轴一端与转盘下端面固定连接,转动轴另一端贯穿支撑板安装在动力电机输出端上。夹具组件安装在转盘上端面上。

9.作为本发明的进一步改进,夹具组件包括定位块、固定夹板、夹具气缸和活动夹板。定位块和固定夹板均固定安装在转盘上端面上。定位块上端面上设置有限位凹槽。转盘上端面上还固定安装有气缸固定板,夹具气缸固定安装在气缸固定板上远离定位块的一侧。夹具气缸输出端贯穿气缸固定板与活动夹板外侧固定连接。

10.作为本发明的进一步改进,固定夹板内侧和活动夹板内侧均固定安装有垫片,垫片由弹性材料制成。

11.作为本发明的进一步改进,转盘上端面上还固定安装有焊接挡板。

12.作为本发明的进一步改进,行程组件包括支撑架、行程气缸、移动板、导轨、行程丝杆、行程电机、螺母座和连杆。支撑架固定安装在工作台上端面上。行程气缸固定安装在支撑架上端面上。行程气缸输出端贯穿支撑架与移动板上端面固定连接。导轨固定安装在移动板下端面上。行程丝杆转动安装在导轨内部。行程电机固定安装在导轨一侧。行程丝杆一端贯穿导轨侧壁与行程电机输出端连接。螺母座安装在行程丝杆上。连杆一端固定安装在螺母座下端面上。焊接枪和防溢流组件均固定在连杆另一端上。

13.作为本发明的进一步改进,支撑架上端设置有导向通孔。移动板上端面上固定安装有导向杆。导向杆另一端贯穿导向通孔。

14.作为本发明的进一步改进,防溢流组件包括固定架、溢流固定板、溢流挡板和弹簧。固定架固定安装在连杆上远离螺母座的一端。溢流固定板下端面和溢流挡板上端面上均固定安装有弹簧套管。溢流固定板上的弹簧套管套接在溢流挡板上的弹簧套管内壁中。弹簧安装在弹簧套管内,弹簧两端分别与溢流固定板下端面和溢流挡板上端面固定连接。

15.作为本发明的进一步改进,溢流固定板外侧壁固定安装在固定架下端。

16.作为本发明的进一步改进,防溢流组件还包括溢流丝杆。固定架下端内壁上设置有导向槽。溢流固定板两侧均设置有导向块。溢流固定板固定板通过导向块和导向槽的配合滑动安装在固定架下端。溢流丝杆一端与溢流固定板转动连接。固定架下端还固定安装有丝杆支撑板。丝杆支撑板中安装有螺母。溢流丝杆另一端贯穿螺母与螺母螺纹连接。溢流丝杆上远离溢流固定板的一端固定安装有转动把手。

17.相比于现有技术,本发明的有益效果在于:1.本发明通过自动上料机构实现自动循环上料。通过夹具组件将电机壳体夹紧,再通过动力转盘组件带动电机壳体转动自动上料,设备的电机壳体上下料的过程与焊接过程互不干涉,使设备能够上下料的同时进行电机壳体的焊接,从而达到提高生产效率的目的。

18.2.本发明通过自动焊接机构能够对电机壳体进行自动焊接,通过行程组件能够带动焊接枪对电机壳体自动焊接,无需人工手动控制焊枪的行程,生产更加自动化,提高了生

产效率。

19.3.本发明通过防溢流组件在焊接枪对电机壳体进行焊机时起到防止焊液溢流的作用,从而避免出现焊液下流至电机壳体外壳上的情况出现。

20.4.本发明将电机壳体防止在定位块上,夹具气缸带动活动夹板配合固定夹板将电机壳体夹紧,从而完成电机壳体的固定,操作方便快捷。

21.5.本发明在固定夹板和活动夹板内侧固定安装由弹性材料制成的垫片,在活动夹板和固定夹板将电机壳体固定时,弹性材料制成的垫片能够起到柔性支撑的作用,避免活动夹板和弹性夹板过硬的质地直接与电机壳体接触,造成电机壳体损坏的情况出现。

22.6.本发明在转盘上端面固定安装焊接挡板能够在焊接枪对电机壳体焊接的过程中造成的火花起到遮挡阻拦的作用,有效的避免火花飞溅电机壳体上下料处,同时也避免焊接过程中刺眼的火花对上下料的操作人员眼镜造成损害。

23.7.本发明通过行程气缸调动移动板进行上下移动,从而控制焊接枪的上下行程,通过行程电机带动行程丝杆转动,使安装在行程丝杆上的螺母座进行前后移动,从而控制焊接枪的前后行程,达到自动控制焊接枪行程的目的,无需人工手动操作,自动化程度更高,并且提高了生产效率。

24.8.本发明通过导向通孔和导向杆的设置,在行程气缸带动移动板移动的过程中,导向杆和导向通孔的配合,能够对移动板的移动起到限位导向的作用,从而增加移动板移动过程中的稳定性。

25.9.本发明通过行程组件控制焊接枪下移焊接时,同时带动防溢流组件下移,溢流挡板与电机壳体外壁相抵,对溢流的焊液起到遮挡的作用,从而达到防止焊液溢流的目的。通过弹簧的设置,在防溢流组件下移的过程中能够压缩弹簧,弹簧的弹力能够使溢流挡板下端面始终与电机壳体外壁相抵触,避免出现溢流挡板下端面和电机壳体外壁分离的情况,造成防溢流功能失效的问题出现。

26.10.本发明通过溢流丝杆的设置,转动溢流丝杆带动溢流固定板进行移动,从而对溢流挡板之间的间距进行调节,达到调节溢流挡板间距的目的,使溢流挡板能够适用于各种焊接宽度的焊接防溢流,增加防溢流组件的实用性。同时通过导向槽和导向块的配合,在溢流丝杆带动溢流固定板移动的过程中对溢流固定板起到限位导向的作用,从而提高溢流固定板的移动稳定性。

附图说明

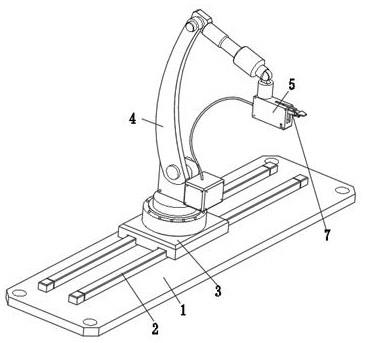

27.图1为本发明的立体结构示意图;图2为本发明的正视图部分剖面结构示意图;图3为本发明的夹具组件结构示意图;图4为本发明的自动焊接机构结构示意图;图5为本发明的防溢流组件剖面结构示意图;图6为本发明的实施例二的结构示意图;图7为本发明的实施例二中防溢流组件的结构示意图;图8为本发明的实施例二中防溢流组件另一视角的结构示意图。

28.图中标号说明:

1、工作台;2、自动上料机构;201、动力转盘组件;2011、支撑台;2012、转盘;2013、动力电机;2014、转动轴;2015、支撑板;202、夹具组件;2021、定位块;2022、固定夹板;2023、夹具气缸;2024、活动夹板;2025、限位凹槽;2026、气缸固定板;2027、垫片;3、自动焊接机构;301、行程组件;3011、支撑架;3012、行程气缸;3013、移动板;3014、导轨;3015、行程丝杆;3016、行程电机;3017、螺母座;3018、连杆;3019、导向通孔;3110、导向杆;302、防溢流组件;3021、固定架;3022、溢流固定板;3023、溢流挡板;3024、弹簧;3025、弹簧套管;3026、溢流丝杆;3027、导向槽;3028、导向块;3029、丝杆支撑板;3120、螺母;3121、旋转把手;303、焊接枪;4、电机壳体;5、挡板。

具体实施方式

29.具体实施例一:请参阅图1的一种轻合金电机壳体的自动焊接设备,包括工作台1、自动上料机构2、自动焊接机构3和电机壳体4;自动上料机构2和自动焊接机构3均直接或间接的安装在工作台1上端面上;电机壳体4安装在自动上料机构2的输出端上,自动上料机构2启动后能够带动壳体自动上料,自动焊接机构3启动后对电机壳体4自动焊接;自动上料机构2包括动力转盘组件201和夹具组件202;动力转盘组件201安装在工作台1上端,夹具组件202安装在动力转盘组件201输出端上,电机壳体4安装在夹具组件202输出端上,通过夹具组件202将电机壳体4夹紧,再通过动力转盘组件201带动电机壳体4转动自动上料,设备的电机壳体4上下料的过程与焊接过程互不干涉,使设备能够上下料的同时进行电机壳体4的焊接;自动焊接机构3包括行程组件301、防溢流组件302和焊接枪303;行程组件301安装在工作台1上端面上,焊接枪303安装在行程组件301输出端上,通过行程组件301能够带动焊接枪303对电机壳体4自动焊接,无需人工手动控制焊枪的行程,生产更加自动化,提高了生产效率;防溢流组件302安装在行程组件301输出端上,防溢流组件302在焊接枪303对电机壳体4进行焊机时起到防止焊液溢流的作用,从而避免出现焊液下流至电机壳体4外壳上的情况出现。

30.参阅图2,动力转盘组件201包括支撑台2011、转盘2012、动力电机2013和转动轴2014;支撑台2011通过罗东固定安装在工作台1上端面上;支撑台2011内部设置支撑板2015,动力电机2013通过螺钉固定安装在支撑板2015下端面上;转动轴2014一端与转盘2012下端面通过螺钉固定连接,转动轴2014另一端贯穿支撑板2015安装在动力电机2013输出端上;夹具组件202安装在转盘2012上端面上;通过动力电机2013带动转动轴2014转动,从而带动转盘2012转动,使的安装在转盘2012上端面上的夹具组件202进行转动实现自动上料的功能。

31.参阅图3,夹具组件202包括定位块2021、固定夹板2022、夹具气缸2023和活动夹板2024;定位块2021和固定夹板2022均通过螺钉固定安装在转盘2012上端面上;定位块2021上端面上设置有限位凹槽2025;通过限位槽能够方便电机壳体4在定位块2021上的安装限位;转盘2012上端面上还通过螺钉固定安装有气缸固定板2026,夹具气缸2023通过螺钉固定安装在气缸固定板2026上远离定位块2021的一侧;夹具气缸2023输出端贯穿气缸固定板2026与活动夹板2024外侧通过螺钉固定连接。夹具气缸2023带动活动夹板2024配合固定夹板2022将电机壳体4夹紧,从而完成电机壳体4的固定,操作方便快捷。固定夹板2022内侧和活动夹板2024内侧均固定安装有垫片2027,垫片2027由弹性材料制成。弹性材料制成的垫

片2027能够起到柔性支撑的作用,避免活动夹板2024和弹性夹板过硬的质地直接与电机壳体4接触,造成电机壳体4损坏的情况出现。

32.参阅图1,转盘2012上端面上还通过螺钉固定安装有焊接挡板5。焊接挡板5能够在焊接枪303对电机壳体4焊接的过程中造成的火花起到遮挡阻拦的作用,有效的避免火花飞溅电机壳体4上下料处,同时也避免焊接过程中刺眼的火花对上下料的操作人员眼镜造成损害。

33.参阅图4,行程组件301包括支撑架3011、行程气缸3012、移动板3013、导轨3014、行程丝杆3015、行程电机3016、螺母座3017和连杆3018;支撑架3011通过螺钉固定安装在工作台1上端面上;行程气缸3012通过螺钉固定安装在支撑架3011上端面上;行程气缸3012输出端贯穿支撑架3011与移动板3013上端面通过螺钉固定连接;导轨3014通过螺钉固定安装在移动板3013下端面上;行程丝杆3015转动安装在导轨3014内部;行程电机3016通过螺钉固定安装在导轨3014一侧;行程丝杆3015一端贯穿导轨3014侧壁与行程电机3016输出端连接;螺母座3017安装在行程丝杆3015上;连杆3018一端通过螺钉固定安装在螺母座3017下端面上;焊接枪303和防溢流组件302均通过螺钉固定在连杆3018另一端上。通过行程气缸3012调动移动板3013进行上下移动,从而控制焊接枪303的上下行程,通过行程电机3016带动行程丝杆3015转动,使安装在行程丝杆3015上的螺母座3017进行前后移动,从而控制焊接枪303的前后行程,达到自动控制焊接枪303行程的目的,无需人工手动操作,自动化程度更高。

34.参阅图4,支撑架3011上端设置有导向通孔3019;移动板3013上端面上通过螺钉固定安装有导向杆3110;导向杆3110另一端贯穿导向通孔3019。导向杆3110和导向通孔3019的配合,能够对移动板3013的移动起到限位导向的作用,从而增加移动板3013移动过程中的稳定性。

35.参阅图5,防溢流组件302包括固定架3021、溢流固定板3022、溢流挡板3023和弹簧3024;固定架3021通过螺钉固定安装在连杆3018上远离螺母座3017的一端;溢流固定板3022下端面和溢流挡板3023上端面上均固定焊接有弹簧套管3025;溢流固定板3022上的弹簧套管3025活动套接在溢流挡板3023上的弹簧套管3025内壁中;弹簧3024安装在弹簧套管3025内,弹簧3024两端分别与溢流固定板3022下端面和溢流挡板3023上端面固定连接。溢流固定板3022外侧壁通过螺钉固定安装在固定架3021下端。行程组件301控制焊接枪303下移焊接时,同时带动防溢流组件302下移,溢流挡板3023与电机壳体4外壁相抵,对溢流的焊液起到遮挡的作用,从而达到防止焊液溢流的目的。通过弹簧3024的设置,在防溢流组件302下移的过程中能够压缩弹簧3024,弹簧3024的弹力能够使溢流挡板3023下端面始终与电机壳体4外壁相抵触,避免出现溢流挡板3023下端面和电机壳体4外壁分离的情况,造成防溢流功能失效的问题出现。

36.在本发明中,首先将电机壳体4放置在远离焊接枪303的定位块2021上,通过限位凹槽2025对电机壳体4进行限位,再启动夹具气缸2023,夹具气缸2023带动活动夹板2024向电机壳体4处移动,配合固定夹板2022将电机壳体4夹紧固定,再启动动力电机2013,动力电机2013带动转动轴2014转动,转动轴2014带动转盘2012转动将电机壳体4转动至焊接枪303下方,再启动行程气缸3012,行程气缸3012带动移动板3013下移,从而带动与连杆3018连接的焊接枪303下移至焊接位置,同时通过连杆3018下移,带动防溢流组件302下移,溢流挡板

3023与电机壳体4外壁相抵,对溢流的焊液起到遮挡的作用,再启动焊接枪303对电机壳体4焊接,同时启动行程电机3016,行程电机3016带动行程丝杆3015转动,从而使螺母座3017在丝杆上移动,进而带动连杆3018和焊接枪303进行前后移动焊接,无需人工手动操作焊接枪303,生产更加自动化,显著的提高生产效率,焊接完成之后,行程气缸3012带动移动板3013向上移动复位,从而带动连杆3018和焊接枪303以及防溢流组件302向上移动复位,再启动动力电机2013,带动转盘2012转动,将焊接完成的电机壳体4转动至远离焊接枪303的一端,再控制夹具气缸2023将焊接完成的电机壳体4松开,完成下料。

37.具体实施例二,参阅图6-8,本实施例与具体实施例一的区别在于防溢流组件302的结构不同,具体区别在于:防溢流组件302还包括溢流丝杆3026;固定架3021下端内壁上设置有导向槽3027;溢流固定板3022两侧均设置有导向块3028;溢流固定板3022固定板通过导向块3028和导向槽3027的配合滑动安装在固定架3021下端;溢流丝杆3026一端与溢流固定板3022转动连接固定架3021下端还固定安装有丝杆支撑板3029;丝杆支撑板3029中固定安装有螺母3120;溢流丝杆3026另一端贯穿螺母3120与螺母3120螺纹连接;溢流丝杆3026上远离溢流固定板3022的一端固定安装有转动把手3121。通过溢流丝杆3026的设置,转动溢流丝杆3026带动溢流固定板3022进行移动,从而对溢流挡板3023之间的间距进行调节,达到调节溢流挡板3023间距的目的,使溢流挡板3023能够适用于各种焊接宽度的焊接防溢流,增加防溢流组件302的实用性。同时通过导向槽3027和导向块3028的配合,在溢流丝杆3026带动溢流固定板3022移动的过程中对溢流固定板3022起到限位导向的作用,从而提高溢流固定板3022的移动稳定性。在溢流丝杆3026上安装在旋转把手能够方便溢流丝杆3026的转动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。