1.本发明涉及耐热镁合金结构件制造技术领域,尤其涉及一种含硅镁合金电弧增材制造方法。

背景技术:

2.随着轻量化趋势的发展,作为最轻质、环保的金属结构材料,近年来镁合金在汽车制造、航空航天、国防军工中已经得到广泛应用,然而高温性能差一直都是制约镁合金应用的难点,开发新型高强耐热镁合金对于提高国防力量具有战略意义。高强耐热含硅镁合金因其具有较好的耐高温性能和成本较低等优势,在金属结构材料领域具有广阔的发展前景。mg2si作为耐热含硅系列镁合金中主要的强化相之一,具有低密度、高熔点、高硬度、高弹性模量和低热膨胀系数的优点,能显著改善镁合金的耐高温性能。然而该系合金仅适用于凝固速度较快的压铸,而不适用于砂铸或金属型铸造。这是因为在较慢的冷却速度下,合金组织中的si和mg倾向于形成粗大的汉字状mg2si相,容易引起应力集中,从而降低合金的性能。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种含硅镁合金电弧增材制造方法。本发明通过电弧熔丝增材制造的方法实现快速凝固来细化mg2si改善其微观组织及高温性能。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种含硅镁合金电弧增材制造方法,包括以下步骤:

6.对目标结构件进行三维建模,切片化处理后生成三维增材加工程序,导入计算机控制系统;

7.将基板进行预热;

8.将含硅镁合金丝材进行电弧增材后冷却,得到含硅镁合金。

9.优选地,所述含硅镁合金丝材包括以下质量百分含量的成分:0《si≤5%、0≤al≤10%、0≤mn≤3%、0≤zr≤3%、0≤稀土元素≤15%,所述稀土元素包括y、gd、ce和nd中的一种或多种。

10.优选地,所述含硅镁合金丝材的直径为1.2mm。

11.优选地,所述含硅镁合金丝材的送丝角度为60

°

,所述送丝角度为所述含硅镁合金丝材与基板之间的夹角。

12.优选地,所述预热由电弧原位扫描完成,所述电弧原位扫描的电弧长度为4~6mm,层高为1.0~3.0mm,保护气为氩气,所述氩气的流量为18~22l/min。

13.优选地,所述预热的时间以对基板预热1~2圈为准,所述预热的峰值电流为150~240a,峰值电流时间占比为20%~40%,基值电流占比15%~40%。

14.优选地,所述基板为az系列镁合金基板。

15.优选地,所述电弧增材时的参数包括:稳定热输入的稳定峰值电流为80~220a,稳

定峰值电流时间占比为10%~40%,稳定基值电流占比为5%~40%。

16.优选地,所述冷却为空冷。

17.优选地,所述电弧增材在tig增材制造系统中进行。

18.本发明提供了一种含硅镁合金电弧增材制造方法,包括以下步骤:对目标结构件进行三维建模,切片化处理后生成三维增材加工程序,导入计算机控制系统;将基板进行预热;将含硅镁合金丝材进行电弧增材后冷却,得到含硅镁合金。本发明针对目前普通铸造工艺下高强耐热含硅镁合金mg2si相粗大、高温性能低的问题,通过电弧熔丝增材制造的方法实现快速凝固来细化mg2si改善其微观组织及高温性能。本发明提供的电弧增材制造方法能够高效率的快速成形高质量的耐热镁合金结构件。

19.本发明的含硅镁合金的电弧增材制造方法,以脉冲形式的电弧作为热源,在密闭环境中熔化含硅镁合金丝材,逐层累积制造出成型精度较高、杂质较少、性能较好的高质量耐热含硅镁合金结构件,本发明的电弧增材制造中的电弧为脉冲形式,可有效去除含硅镁合金丝材表面的氧化膜,提高成型件的质量。电弧增材的制造环境为密闭环境,可避免粉尘危害及镁合金粉末的燃爆,且电弧增材制造中的熔滴过渡模式为接触式过渡,可有效避免飞溅。与现有普通铸造工艺相比,电弧增材制造技术不仅能够高效率实现耐热镁合金结构件的近净成形,而且其快速凝固的特性使得制造的耐热镁合金组织更细、性能更高。本发明制造耐热含硅镁合金结构件硅化物的尺寸小于10μm,室温抗拉强度不低于200mpa,其150℃高温抗拉强度不低于140mpa。

附图说明

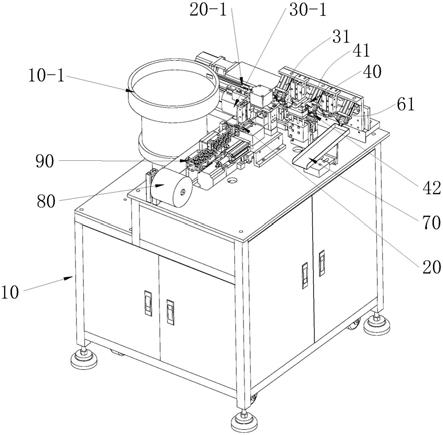

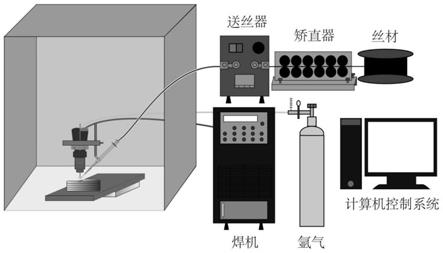

20.图1为本发明所用含硅镁合金电弧增材制造的装置的示意图;

21.图2为实施例中所用镁合金结构件的三维cad模型;

22.图3为实施例1中as42镁合金成形件在不同角度的实物图;

23.图4为实施例1中as42镁合金成形件的显微组织图;

24.图5为实施例2中as42镁合金成形件在不同角度的实物图;

25.图6为实施例2中as42镁合金成形件的显微组织图;

26.图7为实施例3中as42镁合金成形件在不同角度的实物图;

27.图8为实施例3中as42镁合金成形件的显微组织图;

28.图9为铸态as42镁合金显微组织图。

具体实施方式

29.本发明提供了一种含硅镁合金电弧增材制造方法,包括以下步骤:

30.对目标结构件进行三维建模,切片化处理后生成三维增材加工程序,导入计算机控制系统;

31.将基板进行预热;

32.将含硅镁合金丝材进行电弧增材后冷却,得到含硅镁合金。

33.本发明对目标结构件进行三维建模,切片化处理后生成三维增材加工程序,导入计算机控制系统。本发明对所述三维建模、切片化处理以及导入计算机控制系统的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

34.本发明将基板进行预热。

35.在本发明中,所述基板预热优选由电弧原位扫描完成,所述电弧原位扫描的电弧长度优选为4~6mm,层高优选为1.0~3.0mm,保护气优选为氩气,所述氩气的流量优选为18~22l/min。

36.在本发明中,所述预热的时间优选以对基板预热1~2圈为准,更优选为2圈,所述预热的峰值电流优选为150~240a,更优选为170~180a,峰值电流时间占比优选为20%~40%,更优选为25%~30%,基值电流占比优选为15%~40%,更优选为25%~30%。

37.在本发明中,所述基板优选为az系列镁合金基板。

38.在本发明中,所述基板优选依次经打磨、酒精洗净、吹干后固定在机床上,本发明对所述打磨、酒精洗净和吹干的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

39.本发明将含硅镁合金丝材进行电弧增材后冷却,得到含硅镁合金。

40.本发明优选利用送丝机构将所述含硅镁合金丝材送至电弧熔化区,利用电弧增材制造系统,依据三维增材加工程序控制焊枪移动,按照预先设定的路径累加成形,得到含硅镁合金。

41.在本发明中,所述含硅镁合金丝材优选包括以下质量百分含量的成分:0《si≤5%、0≤al≤10%、0≤mn≤3%、0≤zr≤3%、0≤稀土元素≤15%,所述稀土元素包括y、gd、ce和nd中的一种或多种。本发明对所述含硅镁合金丝材的来源没有特殊的限定,采用本领域技术人员熟知的市售商品即可。

42.在本发明中,所述含硅镁合金丝材的直径优选为1.2mm。

43.在本发明中,所述含硅镁合金丝材的送丝角度优选为60

°

,所述送丝角度为所述含硅镁合金丝材与基板之间的夹角。

44.在本发明中,所述含硅镁合金丝材优选位于钨极尖端的正下方3~5mm处且与钨极处于同一平面内。

45.在本发明中,所述电弧增材的参数优选包括:焊枪或机床的移动速度优选为120~180mm/min;送丝速度优选为100~200cm/min,更优选为140~180cm/min;脉冲频率优选为2~3hz,更优选为1.5hz;稳定热输入的稳定峰值电流优选为80~220a,更优选为100~120a,最优选为110a;稳定峰值电流时间占比优选为10%~40%,更优选为17~20%;稳定基值电流占比优选为5%~40%,更优选为10~25%。

46.在本发明中,所述冷却优选为空冷。在本发明中,所述冷却的终点优选为室温。

47.在本发明中,所述电弧增材优选在tig增材制造系统中进行。

48.图1为本发明所用含硅镁合金电弧增材制造的装置的示意图。

49.为了进一步说明本发明,下面结合实例对本发明提供的含硅镁合金电弧增材制造方法及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

50.实施例1

51.本实施例提供了as42镁合金丝材电弧增材制造(壁厚11.5mm)薄壁方的方法,包括以下步骤:

52.(1)实验前准备:利用三维软件构建70mm

×

25mm

×

45mm的cad模型(如图2所示),切

片处理设置单层层高1.3mm、焊枪移动速度150mm/min,编辑相应加工程序,导入cnc机床控制系统;将尺寸为100mm

×

100mm的az镁合金基板经过打磨、酒精洗净、吹干等一系列清洁后固定在机床上;将直径为1.2mm的as42镁合金丝材矫直后通过送丝器送至钨极下方5mm处,保证送丝角度为60

°

、纯氩气流量在20l/min;打开送丝器,调节送丝速度为180cm/min;

53.(2)对基板进行预热:脉冲频率为1.5hz,峰值电流为150a,峰值电流时间占比为30%,基值电流占比为30%;

54.(3)预热两圈后开始进行电弧增材制造:峰值电流为110a,峰值电流时间占比为20%,基值电流与峰值电流比为25%;

55.(4)制造结束后,等待冷却至室温后取出,即得到图3所示的耐热镁合金结构件;

56.(5)从制备的样件上切出10mm

×

6mm

×

5mm的块状试样,利用扫描电镜分析其显微组织,结果如图4所示,与图9所示铸态as42组织相比,显然本实施例所得as42镁合金的组织更加细小,硅化物尺寸为3~8μm。

57.(6)使用instron5966电子万能材料试验机测试本实施例样件的常温及高温力学性能。室温下抗拉强度为219.7

±

4.3mpa,屈服强度为75.9

±

2.6mpa,延伸率为16.5

±

1.5%;150℃高温下抗拉强度为148.3

±

0.9mpa,屈服强度为74.9

±

5.1mpa,延伸率为22

±

0.5%。

58.实施例2:

59.本实施例提供了as42镁合金丝材电弧增材制造(壁厚8mm)薄壁方的方法,包括以下步骤:

60.(1)实验前准备:利用三维软件构建70mm

×

25mm

×

52mm的cad模型(如图2所示),切片处理设置单层层高2.2mm、焊枪移动速度150mm/min,编辑相应加工程序,导入cnc机床控制系统;将尺寸为100mm

×

100mm的az镁合金基板经过打磨、酒精洗净、吹干等一系列清洁后固定在机床上;将直径为1.2mm的as42镁合金丝材矫直后通过送丝器送至钨极下方5mm处,保证送丝角度为60

°

、纯氩气流量在20l/min;打开送丝器,调节送丝速度为140cm/min;

61.(2)对基板进行预热:脉冲频率为1.5hz,峰值电流为170a,峰值电流时间占比为25%,基值电流占比为25%;

62.(3)预热两圈后开始进行电弧增材制造:峰值电流为120a,峰值电流时间占比为17%,基值电流与峰值电流比为10%;

63.(4)制造结束后,等待冷却至室温后取出,即得到图5所示的耐热镁合金结构件;

64.(5)从制备的样件上切出10mm

×

6mm

×

5mm的块状试样,利用扫描电镜分析其显微组织,结果如图6所示,与图9、4相比,显然本实施例所得as42镁合金的组织较为细小、弥散,硅化物尺寸为1~7μm。

65.(6)与实施例1相同,测试本实施例样件的常温及高温力学性能。室温下抗拉强度为220.5

±

11.2mpa,屈服强度为95.6

±

3.3mpa,延伸率为16.3

±

2.7%;150℃高温下抗拉强度为144.2

±

1.7mpa,屈服强度为81.3

±

2.5mpa,延伸率为20.6

±

2.5%。

66.实施例3:

67.本实施例提供了as42镁合金丝材电弧增材制造(壁厚6mm)薄壁方的方法,包括以下步骤:

68.(1)实验前准备:利用三维软件构建70mm

×

25mm

×

37mm的cad模型(如图2所示),切

片处理设置单层层高1.5mm、焊枪移动速度150mm/min,编辑相应加工程序,导入cnc机床控制系统;将尺寸为100mm

×

100mm的az镁合金基板经过打磨、酒精洗净、吹干等一系列清洁后固定在机床上;将直径为1.2mm的as42镁合金丝材矫直后通过送丝器送至钨极下方5mm处,保证送丝角度为60

°

、纯氩气流量在20l/min;打开送丝器,调节送丝速度为100cm/min;

69.(2)对基板进行预热:脉冲频率为1.5hz,峰值电流为150a,峰值电流时间占比为20%,基值电流占比为15%;

70.(3)预热两圈后开始进行电弧增材制造:峰值电流为100a,峰值电流时间占比为10%,基值电流占比为10%;

71.(4)制造结束后,等待冷却至室温后取出,即得到图7所示的耐热镁合金结构件;

72.(5)从制备的样件上切出10mm

×

6mm

×

5mm的块状试样,利用扫描电镜分析其显微组织,结果如图8所示,与图9、4、6相比,显然本实施例所得镁合金的组织更加细小、弥散、数量更多,硅化物尺寸为1~5μm。

73.(6)与实施例1、2相同,测试本实施例样件的常温及高温力学性能。室温下抗拉强度为221.2

±

6.2mpa,屈服强度为96.7

±

3.0mpa,延伸率为14.9

±

0.9%;150℃高温下抗拉强度为145.1

±

3.3mpa,屈服强度为75.1

±

3.9mpa,延伸率为20.9

±

2.4%。

74.对比实施例1、2,实施例3优选采用了更小的热输入,得到薄壁件的壁厚更小、组织细小且弥散、力学性能也更高。

75.使用重力铸造法制造的as42铸造镁合金,室温下抗拉强度为113.5mpa,屈服强度为86mpa,延伸率为4.1%;150℃高温下抗拉强度为97mpa,屈服强度为58mpa,延伸率为18%,可以看出,本发明的技术方案大大提高了耐热含硅镁合金的抗拉强度和塑性。

76.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。