1.本发明属于医疗机械设备技术领域,更具体地说,是涉及一种疫苗注射用自动装药机及方法。

背景技术:

2.目前医院、社区卫生服务中心等医疗机构通常采用手工操作的方式对疫苗接种人群进行疫苗接种流程。疫苗接种流程中医护人员需要先手动将注射器、针剂瓶从贮存箱内取出,分别对注射器、针剂瓶进行脱护帽、脱瓶盖操作,再将注射器的针头插入到针剂瓶内进行抽液;由于在注射器抽液后会有很多气体附着于注射器的内壁上,此时医护人员会手动弹动注射器的针筒,把附着于注射器内壁的小气泡弹下来,从而便于进行下一步排气操作;最后医护人员手动推动活塞柄将注射器内的空气排干净,完成注射器的装药操作。

3.由于医院、社区卫生服务中心等医疗机构里进行疫苗接种工作的医护人员的数量是非常有限的,在面对大批量、集中注射疫苗等情况时,全程手工操作的疫苗接种过程对于医护人员来说劳动强度非常大,工作时间非常长,且医护人员在经过长时间的注射操作后无法继续保持疫苗的快速注射,导致疫苗的注射效率降低,无法较好地满足大规模人群接种疫苗的需求。

4.因此,市面上亟需一种疫苗注射用自动装药机,来满足大规模批量的疫苗注射需求。

技术实现要素:

5.为实现上述目的,本发明采用的技术方案是:提供一种疫苗注射用自动装药机,包括箱体,箱体内设置有针剂瓶用贮存运输装置、注射器用贮存运输装置、注射器用自动抽液装置;针剂瓶用贮存运输装置包括贮存仓,贮存仓用于存储针剂瓶;贮存仓的侧方设置有推瓶机构,推瓶机构用于推动针剂瓶移动实现针剂瓶的运输;注射器用贮存运输装置包括贮存机构,贮存机构用于存储注射器;贮存机构包括卡置结构,注射器卡置于卡置结构上;卡置结构的侧方设置有运输机构,运输机构与传动机构相联接,运输机构用于对注射器进行转移实现注射器的运输;注射器用自动抽液装置包括针剂瓶移动单元、脱帽单元、抽液单元,运输机构将注射器运输至脱帽单元的下方,抽液单元位于注射器的侧方;针剂瓶移动单元、脱帽单元均设置于一号升降单元上,一号升降单元带动针剂瓶移动单元移动后推瓶机构将针剂瓶推入针剂瓶移动单元内,一号升降单元带动脱帽单元移动摘除注射器的护帽;针剂瓶移动单元带动针剂瓶移动至注射器的上方,一号升降单元带动针剂瓶移动单元移动将针剂瓶插置于注射器的针头上;抽液单元设置于二号升降单元上,二号升降单元用于带动抽液单元拉动注射器推柄实现自动抽液。

6.进一步的、推瓶机构包括推杆、移动块、推瓶弹簧,推杆转动连接于移动块的一侧,移动块的另一侧与推瓶弹簧相连接;推杆在推瓶弹簧的作用下推动针剂瓶移动;

贮存仓的端部设置有脱盖结构,脱盖结构包括脱盖卡口,脱盖卡口处设置有具有高度差的两个接触面。

7.进一步的、卡置结构包括上卡盘、下卡盘,上卡盘通过卡盘转轴与下卡盘相连接;上卡盘、下卡盘均设置有位置相对应的卡盘卡槽,注射器卡置于卡盘卡槽中;运输机构包括拨动结构,拨动结构包括上拨轮、下拨轮,上拨轮通过拨轮转轴与下拨轮相连接;上拨轮、下拨轮均设置有位置相对应的拨轮卡槽,拨动结构旋转带动拨轮卡槽卡置于注射器上对注射器进行转移;传动机构包括主动齿轮、从动齿轮,主动齿轮与电机的输出轴相联接,主动齿轮与从动齿轮相啮合,从动齿轮与拨轮转轴相联接;传动机构还包括磁铁a、磁环架、磁铁b,所述上卡盘、下卡盘均设置有磁环架,磁环架上设置有磁铁b;上拨轮、下拨轮均设置有与磁铁b相配合的磁铁a。

8.进一步的、拨动结构的外侧设置有松帽结构,松帽结构包括上导向轨道、下导向轨道,上导向轨道、下导向轨道分别设置于上拨轮、下拨轮的外侧。

9.进一步的、针剂瓶移动单元包括移动通道、移动架、拉簧,拉簧与移动架相连接,用于带动移动架移动;移动架上设置有推爪,推爪能够伸入移动通道内推动针剂瓶移动;针剂瓶移动单元还包括壳体、推爪基体,壳体设置于一号升降单元的顶部;移动通道沿左右方向贯穿开设于壳体的内部,移动通道用于容纳针剂瓶;推爪基体设置于壳体的内部且位于移动通道的后方,推爪基体可沿左右方向在壳体内部滑动;移动架罩设于壳体的顶部外侧,移动架的后侧下端与推爪基体固定相连;移动架的前侧下端、推爪基体均连接有推爪,推爪上设置有推爪单向扭簧。

10.进一步的、脱帽单元包括开合机构、开夹轴、凸轮结构,开合机构、凸轮结构分别设置于开夹轴的两侧,凸轮结构与开夹轴相配合控制开夹轴的移动位置,开夹轴移动控制开合机构的开闭,开合机构用于松开或夹持注射器的护帽;开夹轴包括一号开夹轴、二号开夹轴,一号开夹轴沿前后方向设置,一号开夹轴的外部套设有一号衬套,一号衬套贯穿设置于一号升降单元上,一号开夹轴能在一号衬套内沿前后方向滑动;一号开夹轴的前端设置有脱帽齿条;二号开夹轴设置于一号开夹轴的下方,二号开夹轴的外侧设置有二号衬套,二号衬套贯穿设置于一号升降单元上,二号开夹轴能在二号衬套内沿前后方向滑动;二号开夹轴的前端伸出二号衬套且通过联板与一号开夹轴固定相连;二号开夹轴的前部套设有弹簧,弹簧位于二号衬套的内部;二号开夹轴的后端伸出二号衬套且连接有滚轮。

11.进一步的、一号开夹轴的侧方设置有爪座板,爪座板固定设置于一号升降单元上,爪座板的前部开设有护帽容纳通孔;开合机构设置于爪座板的下方,开合机构包括相对设置的一号脱帽爪与二号脱帽爪,一号脱帽爪位于二号脱帽爪的后方;一号脱帽爪、二号脱帽爪的头部位置均与护帽容纳通孔的位置相对应;一号脱帽爪的尾部设置有一号脱帽齿轮,二号脱帽爪的尾部设置有二号脱帽齿轮;一号脱帽齿轮与二号脱帽齿轮相啮合,且一号脱帽齿轮与脱帽齿条相啮合。

12.进一步的、凸轮结构包括凸轮、转动限位块、限位螺钉,凸轮通过旋转轴与转动限

位块相连接,限位螺钉与转动限位块相配合实现对凸轮转动位置的限位,凸轮与滚轮相配合控制开夹轴的移动位置。

13.进一步的、抽液单元包括抽液夹子、立板、抽液轨道板,抽液轨道板固定设置于立板的前侧壁上部,抽液轨道板的上部设置有倾斜的导向面;抽液夹子包括夹口、夹子主体、位置调节轮,夹口设置于夹子主体的上部,夹子主体的左部通过一号销轴铰接于二号升降单元的顶部;一号销轴上套设有抽液单向扭簧;夹子主体的右部设置有凹槽,凹槽内通过二号销轴与摆臂相铰接,摆臂的另一端与位置调节轮相连接。

14.一种疫苗注射用自动装药机的工作方法的步骤为:s1、针剂瓶用贮存运输装置、注射器用贮存运输装置分别输送针剂瓶、注射器:将针剂瓶放入贮存仓内,实现针剂瓶的上料;推瓶弹簧带动移动块移动,移动块带动推杆同步移动,推杆推动贮存仓内的针剂瓶移动;将注射器放入贮存机构的卡置结构中,实现注射器的上料;运输时电机启动带动拨动结构转动,位于拨动结构上的磁铁a随着拨动结构同步运动,在磁铁a与磁铁b之间的磁力作用下卡置结构转动带动注射器移动至拨动结构处;随着拨动结构的转动拨轮卡槽卡在注射器上将注射器从卡置结构中取走,注射器在拨动结构的带动下经过轨道入口进入松帽结构中,松帽结构对注射器进行松帽;拨动结构转动继续带动已松帽后的注射器移动至抽液位;s2、针剂瓶移动单元拾取针剂瓶,脱帽单元夹持护帽:一号升降单元带动针剂瓶移动单元、脱帽单元下移;针剂瓶移动单元随着一号升降单元下移至取瓶位,针剂瓶在推瓶机构的推动作用下移动进入移动通道的内部;脱帽单元随着一号升降单元下移至护帽下部时开合机构闭合夹持护帽;s3、针剂瓶移动单元带动针剂瓶移动至注射器的上方,脱帽单元对注射器进行护帽的脱帽:一号升降单元换向带动针剂瓶移动单元、脱帽单元上移;针剂瓶移动单元随着一号升降单元上移,在拉簧的作用下移动架向左移动通过推爪将针剂瓶推动到移动通道的左部,此时针剂瓶位于注射器的上方;脱帽单元随着一号升降单元上移,开合机构同步上移将护帽从注射器上摘下;s4、针剂瓶移动单元带动针剂瓶插置于注射器的针头上:一号升降单元换向带动针剂瓶移动单元下移,针剂瓶移动单元带动针剂瓶下移插置于注射器的针头上;s5、注射器的自动抽液:初始状态下抽液夹子位于注射器推柄的下方,二号升降单元带动抽液夹子向上移动,抽液夹子上移至夹口位于注射器推柄的上方;二号升降单元换向带动抽液夹子向下移动,夹口向下拉动注射器推柄,注射器从针剂瓶中抽取药液,实现自动抽液;s6、注射器的自动排气:抽液单元的侧方设置有弹针单元,弹针单元启动对注射器的针筒进行弹动,将附着于注射器针筒内壁上的气泡弹下;二号升降单元换向后上移,二号升降单元上移向上推动注射器推柄,排出注射器针筒内的空气;

s7、自动装药后的注射器取出:拨动结构继续转动带动自动装药后的注射器移动,将自动装药后的注射器运输至松帽结构的轨道出口处后取走。

15.本发明的疫苗注射用自动装药机能够完成注射器的自动装药操作,针剂瓶用贮存运输装置、注射器用贮存运输装置分别对针剂瓶、注射器进行贮存运输,注射器用自动抽液装置能够实现针剂瓶脱瓶盖、注射器脱护帽以及将针剂瓶插置于注射器针头上后的自动抽液操作,能够完成大批量疫苗注射器的自动装药任务,大大降低了医护人员的劳动强度和工作时间,提高了疫苗的注射效率,能够满足大规模人群集中注射疫苗的需求。

附图说明

16.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

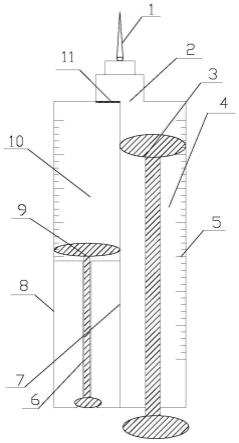

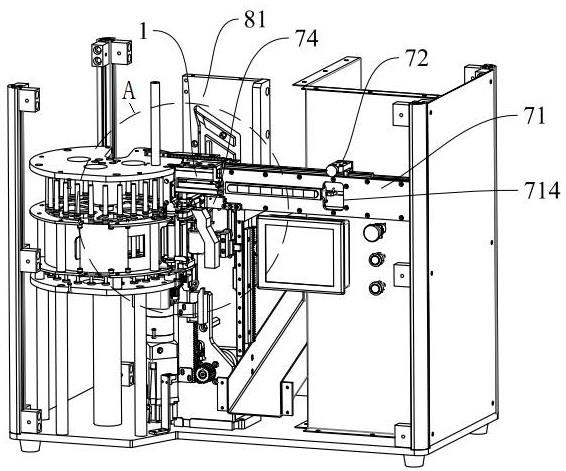

17.图1为本发明的疫苗注射用自动装药机的结构示意图。

18.图2为本发明的疫苗注射用自动装药机的内部结构示意图。

19.图3为图2的侧视图。

20.图4为图3中a处结构放大示意图。

21.图5为图2的a-a剖视图。

22.图6为图5中挡瓶机构与起首针剂瓶的位置关系示意图。

23.图7为挡瓶机构与脱盖结构、起首针剂瓶的位置关系示意图。

24.图8为针剂瓶用贮存运输装置的结构示意图。

25.图9为批量的针剂瓶在贮存仓的仓体内摆放位置示意图(未示出贮存仓的仓体)。

26.图10为图9的b-b剖视图。

27.图11为把手带动推杆在贮存仓移动通道内移动至挡销进入仓体后侧板的斜口内的状态示意图。

28.图12为推杆随挡销进入仓体内的状态示意图。

29.图13为松开把手后推杆在推瓶弹簧作用下移动去推动针剂瓶时的状态示意图。

30.图14为起首针剂瓶移动至取瓶位时的贮存仓的主视图。

31.图15为脱盖结构对针剂瓶进行脱盖的工作状态示意图(未示出针剂瓶瓶身)。

32.图16为本发明的注射器用贮存运输装置的结构示意图。

33.图17为图16的d-d剖面图。

34.图18为图16的侧视图。

35.图19为图18中运输机构的局部放大示意图。

36.图20为手动向卡置结构中放置批量注射器后贮存运输装置的状态示意图。

37.图21为图20的俯向示意图。

38.图22为电机运转后起首注射器移动至上拨轮处时贮存运输装置的状态示意图。

39.图23为图22的俯向示意图。

40.图24为注射器与松帽结构的位置关系示意图。

41.图25为图24的e-e剖面图。

42.图26为图25中松帽结构的局部放大示意图。

43.图27为起首注射器移动至松帽机构的尾部时贮存运输装置的状态示意图。

44.图28为图27的侧视图。

45.图29为图28的f-f剖面图。

46.图30为本发明的注射器用自动抽液装置的结构示意图。

47.图31为图30的侧视图。

48.图32为针剂瓶移动单元的结构示意图。

49.图33为针剂瓶进入针剂瓶移动单元后的位置关系示意图。

50.图34为图30中针剂瓶移动单元与脱帽单元的位置关系示意图。

51.图35为脱帽单元与一号升降板的位置关系示意图。

52.图36为脱帽单元的一号开夹轴与二号开夹轴的位置关系示意图。

53.图37为图36的俯视图。

54.图38为图37的a-a剖视图。

55.图39为脱帽单元的开合机构的结构示意图。

56.图40为图39的仰视图。

57.图41为护帽回收单元的结构示意图。

58.图42为图30的俯视图。

59.图43为图42的b-b剖视图。

60.图44为换向器的结构示意图。

61.图45为图44的右视图。

62.图46为初始位置时凸轮结构的结构示意图。

63.图47为图46的俯视图。

64.图48为图46的后视图。

65.图49为凸轮结构的凸轮处于最大旋转位置时的状态示意图。

66.图50为图49的后视图。

67.图51为抽液夹子与二号升降板的位置关系示意图。

68.图52为抽液夹子的结构示意图。

69.图53为弹针单元的结构示意图。

70.图54为取瓶时针剂瓶移动单元、脱帽单元与轨道板的位置关系示意图。

71.图55为二号开夹轴下移过程中滚轮与凸轮的位置关系示意图。

72.图56为二号开夹轴下移停止时滚轮与凸轮的位置关系示意图。

73.图57为二号开夹轴上移过程中滚轮与凸轮的位置关系示意图。

74.图58为二号开夹轴上移过程中滚轮与触发板的位置关系示意图。

75.图59为抽液夹子上移时位置调节轮在抽液轨道板的阻碍作用下带动夹子主体顺时针偏转的工作状态示意图。

76.图60为抽液夹子上移至注射器推柄处时的工作状态示意图。

77.图61为位置调节轮上移至导向面时的工作状态示意图。

78.图62为抽液夹子下移夹口拉动注射器推柄开始进行抽液的工作状态示意图。

79.图63为抽液夹子拉动注射器推柄继续下移进行抽液的工作状态示意图。

80.图64为抽液完成后抽液夹子的位置调节轮与抽液轨道板的位置关系示意图。

81.图65为二号升降板向上推动注射器推柄进行排气的工作状态示意图。

82.图中符号说明:1.针剂瓶移动单元;2.脱帽单元;3.护帽回收单元;4.一号升降单元;5.抽液单元;6.二号升降单元;7.针剂瓶用贮存运输装置;8.行程轨迹单元;9.注射器用贮存运输装置;10.底座;101.脱帽电机;102.抽液电机;103.弹针电机;104.弹针橡胶件;105.连接杆;106.针剂瓶上料口;107.废料出口;108.抽液位注射器;109.取出位注射器;1010.注射器上料门;1011.注射器取料门;11.壳体;12.拉簧;13.移动架;14.推爪基体;15.推爪;16.单向扭簧;17.一号轨道轮;18.一号拨杆;19.拉簧支臂;110.移动通道;111.卡条;112.针剂瓶;113.针剂瓶回收滑道;114.瓶盖;21.一号开夹轴;22.二号开夹轴;23.开合机构;24.一号衬套;25.二号衬套;26.联板;27.滚轮;28.弹簧;29.脱帽齿条;210.爪座板;211.护帽容纳通孔;212.护帽;213.一号脱帽爪;214.一号脱帽齿轮;215.二号脱帽爪;216.二号脱帽齿轮;217.脱帽爪转轴;218.转动限位块;219.凸轮;220.限位螺钉;221.凸轮安装座;222.旋转轴;223.中空区域;224.注射器;225.触发板;31.护帽回收滑道;32.二号拨杆;33.二号轨道轮;34.轴承;35.横向通孔;41.一号升降板;42.一号齿条;43.滑块;44.一号齿轮;45.滑轨;51.抽液夹子;52.立板;53.抽液轨道板;54.夹口;55.夹子主体;56.位置调节轮;57.一号销轴;58.抽液单向扭簧;59.二号销轴;510.摆臂;511.导向面;512.注射器推柄;61.二号升降板;62.二号齿条;63.二号齿轮;71.贮存仓;72.推瓶机构;73.把手;74.脱盖结构;75.起首针剂瓶;76.末尾针剂瓶;77.挡瓶机构;711.放瓶位;712.取瓶位;713.仓体;714.针剂瓶入口;715.仓体后侧板;716.导向壁;717.斜口;718.通口;719.挡块;721.推杆;722.移动块;723.连接板;724.拨块;725.挡销;726.推杆单向扭簧;728.贮存仓移动通道;729.推瓶弹簧;743.外壳;744.空腔;746.瓶盖回收滑道;771.挡瓶块;772.挡瓶块弹簧;773.顶轴;774.挡瓶块转轴;81.轨道板;82.第一轨道槽;83.第二轨道槽;84.第三轨道槽;85.第四轨道槽;86.竖向通孔;87.护帽回收轨道槽;871.一号轨道;872.二号轨道;873.三号轨道;88.换向器;881.换向块;882.换向座;883.换向轴;884.换向弹簧;885.移动限位块;886.楔面;887.顶面;91.机架;92.贮存机构;93.运输机构;94.传动机构;97.起首注射器;98.末尾注射器;99.空位区;910.针头;921.上卡盘;922.下卡盘;923.卡盘转轴;924.卡盘卡槽;925.上外挡板;926.注射器入口;927.注射器出口;928.轴承a;929.轴承套;9210.下外挡板;9211.贮存仓体;931.上拨轮;932.下拨轮;933.拨轮卡槽;934.拨轮转轴;935.上导向轨道;936.下导向轨道;937.内导向轨道;938.一号起帽板;939.二号起帽板;9310.一号凹槽;9311.二号凹槽;941.主动齿轮;942.从动齿轮;943.电机;944.磁铁a;945.磁环架;946.磁铁b。

具体实施方式

83.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

84.如图1-图65所示,本发明提供了一种疫苗注射用自动装药机。如图1、图2所示,本发明的疫苗注射用自动装药机包括箱体,箱体内设置有针剂瓶用贮存运输装置7、注射器用贮存运输装置9、注射器用自动抽液装置;针剂瓶用贮存运输装置7能够对批量的针剂瓶进行存储,并通过推瓶机构72将每个针剂瓶依次运输至取瓶位;当一个针剂瓶被运输到取瓶位后,注射器用自动抽液装置的针剂瓶移动单元1下降至取瓶位,推瓶机构72将针剂瓶推入针剂瓶移动单元1内部,由针剂瓶移动单元1上升将于取瓶位处的针剂瓶取走。

85.注射器用贮存运输装置9包括机架91、贮存机构92、运输机构93、传动机构,批量的注射器224放入贮存机构后,在传动机构的带动下运输机构将注射器224移动至抽液位,由注射器用自动抽液装置的抽液单元拉动抽液位注射器108的注射器推柄进行抽液操作,实现注射器的自动装药。

86.箱体上开设有针剂瓶上料口106,通过针剂瓶上料口人工向针剂瓶用贮存运输装置7内放入针剂瓶;箱体上设置有注射器上料门1010、注射器取料门1011,注射器上料门1010的位置与注射器入口926的位置相对应;注射器取料门1011的位置与注射器用贮存运输装置的松帽结构的出口处(注射器取出位)位置相对应。打开注射器上料门后人工手动将注射器放入注射器用贮存运输装置9中;当注射器自动装药完成后,打开注射器取料门,人工手动将自动装药后的注射器取出然后对接种人群进行疫苗的接种。

87.如图3所示,本发明的针剂瓶用贮存运输装置包括贮存仓71、推瓶机构72、脱盖结构74,贮存仓71用于存储批量的针剂瓶,批量的针剂瓶在贮存仓内沿左右方向依次排列;批量的针剂瓶中位于最左端的针剂瓶为起首针剂瓶75,位于最右端的针剂瓶为末尾针剂瓶76,批量的针剂瓶在推瓶机构72的带动下向左移动。

88.贮存仓71设置有放瓶位711、取瓶位712,取瓶位712位于贮存仓71的出口处,注射器用自动抽液装置的针剂瓶移动单元1位于取瓶位712的上方。针剂瓶从放瓶位处放入到贮存仓71内部,并在推瓶机构72的带动下移动到取瓶位处被取出。

89.贮存仓71包括仓体713,仓体713的内部中空、左端开口;仓体713的前侧板上开设有与放瓶位位置相对应的针剂瓶入口714;本发明的自动装药机的箱体上开设有与针剂瓶入口714位置相对应的针剂瓶上料口106,操作人员手动将批量的针剂瓶经针剂瓶上料口106、针剂瓶入口714依次放入到仓体713的内部进行存储。

90.如图8所示,推瓶机构72包括推杆721、移动块722、拨块724、挡销725,拨块724的前端固定设置有把手73,拨块724的后端通过连接板723与移动块722相连接,移动块722上设置有可转动的推杆721,推杆721的顶部固定设置有挡销725;移动块722上设置有推杆单向扭簧726,推杆单向扭簧的一端与推杆721相接触,推杆单向扭簧对推杆施加逆时针方向的扭力,使得推杆相对于移动块逆时针转动至推杆与连接板的下部相接触,连接板对推杆的转动起到了限位的作用。

91.移动块722位于贮存仓移动通道728内;贮存仓移动通道728为左端、前端均开口、右端封闭的管状体;贮存仓移动通道728内设置有推瓶弹簧729,推瓶弹簧为压簧;推瓶弹簧

的右端与贮存仓移动通道的右端内壁固定相连,推瓶弹簧的左端与移动块固定相连。当操作人员手动操作把手73带动拨块、移动块722同步右移时,推瓶弹簧729被压缩,推杆单向扭簧726被压缩。

92.仓体后侧板715上沿左右方向开设有通口718,通口718的开设为推杆721向右移动时提供了移动空间,避免推杆721移动时与仓体后侧板715发生干涉。仓体后侧板715的左端设置有导向壁716,仓体后侧板715的右部开设有斜口717;仓体的内部固定设置有与斜口位置相对应的挡块719。导向壁716在推杆721随拨块724同步向右移动时对挡销725起到了导向作用,挡销沿着导向壁716移动后推杆721进入到贮存仓移动通道728内,挡销725沿着仓体后侧板715的外壁面继续向右移动,此过程中推杆单向扭簧726一直对推杆721施加逆时针方向的扭力,但因挡销725被仓体后侧板715挡住,故推杆721无法旋转;当推杆721在贮存仓移动通道728内移动到仓体713右部的斜口位置处时,在推杆单向扭簧726的扭力作用下挡销725沿着斜口717进入到仓体713的内部,推杆逆时针旋转;挡销725进入到仓体713的内部后挡块719挡住挡销725。

93.推瓶机构72的工作方法为:初始状态下,仓体713的内部无针剂瓶,拨块724位于仓体713顶部的最左端,此时推杆721的右侧壁与连接板723的下部左侧壁相接触,连接板723对推杆721起到了限位的作用,使得推杆721无法在推杆单向扭簧726扭力的作用下进一步逆时针旋转;初始状态下的推杆721的前端朝向正前方;操作人员手动批量地从针剂瓶入口714向仓体713内部放置针剂瓶,针剂瓶的瓶体倒放其瓶盖朝下。随着针剂瓶的依次放入,该批次针剂瓶中位于最左端的起首针剂瓶75在其右方针剂瓶的推动作用下向左移动,起首针剂瓶75推动推杆721,推杆721顺时针转动不再与连接板723相接触,此时推杆721与起首针剂瓶75的瓶体处于相切状态;当该批次的最后一个针剂瓶放入仓体内部后,批量针剂瓶放置完成;操作人员手动拉动把手73向右移动,把手73带动拨块724在仓体顶部向右移动,拨块通过连接板723带动移动块722在贮存仓移动通道728内向右同步移动,移动块722向右移动压缩推瓶弹簧729;如图10所示,移动块带动推杆721同步向右移动,此时起首针剂瓶75的瓶体对推杆721的运动起到了导向作用,推杆721沿着起首针剂瓶75的瓶体偏转,推杆721偏转使得推杆单向扭簧726被压缩;推杆721偏转的过程中推杆沿着起首针剂瓶的瓶体滑动的同时顺时针旋转,直至推杆721上的挡销725沿着导向壁716移动进入贮存仓移动通道728内;挡销725继续沿着仓体后侧板的外壁面继续向右移动,此时推杆721的前部位于仓体后侧板的通口718内,仓体后侧板的外壁面对挡销725的运动起到了导向作用,并且仓体后侧板限制了挡销725在前后方向上的位置,进一步限制了推杆721的旋转运动,推杆721无法在推杆单向扭簧726的作用下逆时针旋转;如图11所示,当挡销725沿着仓体后侧板的外壁面移动至斜口717的位置时,在推杆单向扭簧726的扭力作用下挡销725沿着斜口向仓体713内部的方向移动;斜口717的前端与挡块719的左侧壁相连,挡销725沿斜口717移动到仓体713内部后与挡块719的左侧壁相接触,此过程中在推杆单向扭簧726扭力的作用下推杆721逆时针旋转进入到仓体713内部并旋转至初始状态,即推杆721的前端朝向正前方,如图12所示;

如图13所示,操作人员松开把手73,推瓶弹簧729推动移动块722在贮存仓移动通道728内向左移动,移动块带动推杆721向左移动,推杆721的左端面与末尾针剂瓶76的瓶体相接触,在推瓶弹簧729弹力的作用下推杆721向左继续移动推动仓体713内的全部针剂瓶同步向左移动。

94.如图6-8所示,仓体的取瓶位的侧方设置有挡瓶机构77,挡瓶机构包括挡瓶块771、挡瓶块弹簧772、顶轴773,挡瓶块771通过挡瓶块转轴774可转动地设置于仓体的前端;挡瓶块弹簧772套置于顶轴773上,顶轴位于挡瓶块771的下方,顶轴上下移动能够顶动挡瓶块转动挡住针剂瓶或移开不挡住针剂瓶。

95.如图14、图15所示,脱盖结构74设置于仓体713的左侧且其位置与取瓶位712相对应。脱盖结构74包括外壳743、脱盖卡口,外壳743的内部设置有空腔744,空腔744与仓体713相连通,脱盖卡口位于空腔的顶部,脱盖卡口处设置有具有高度差的两个接触面。

96.空腔744的下方设置有瓶盖回收滑道746,瓶盖回收滑道746与开设于箱体上的废料出口107相连通;脱盖结构74将针剂瓶的瓶盖从瓶体上脱离后,瓶盖落入到瓶盖回收滑道746内后从废料出口107排出箱体。

97.脱盖结构74的工作方法为:注射器用自动抽液装置的针剂瓶移动单元在一号升降单元的带动下下降至针剂瓶用贮存运输装置的取瓶位处;针剂瓶移动单元下压挡瓶机构77的挡瓶块771,挡瓶块转动不再挡住针剂瓶;贮存仓内的针剂瓶在推瓶机构72的推动作用下移动至取瓶位712,此时针剂瓶的瓶身进入到针剂瓶移动单元1内、针剂瓶的瓶盖进入到脱盖结构74中;一号升降单元带动针剂瓶移动单元1上升,针剂瓶移动单元1带动针剂瓶的瓶身上升,针剂瓶的瓶盖与脱盖结构的脱盖卡口相接触,脱盖卡口将瓶盖从针剂瓶上刮下来,完成针剂瓶的脱盖操作。

98.本发明的针剂瓶用贮存运输装置的工作方法包括以下步骤:将批量的针剂瓶放入贮存仓内,实现针剂瓶的上料,此时推杆位于仓体的左侧,起首针剂瓶顶住推杆;拖动把手带动拨块向仓体的右端移动,移动块随拨块同步向右移动,此时推瓶弹簧被压缩,推杆单向扭簧被压缩,推杆偏转,挡销沿着导向壁移动进入贮存仓移动通道并沿着仓体后侧板的外壁面继续向右移动,带动推杆在贮存仓移动通道内同步向右移动;当推杆移动至仓体的右部时,在推杆单向扭簧的作用下挡销沿着斜口进入仓体的内部,推杆反向偏转回到初始状态;松开把手,推瓶弹簧推动移动块向左移动,移动块带动推杆同步向左移动,推杆推动贮存仓内批量的针剂瓶向左移动;注射器用自动抽液装置的针剂瓶移动单元在一号升降单元的带动下下降至针剂瓶用贮存运输装置的取瓶位处,针剂瓶移动单元下压挡瓶机构,挡瓶机构不再挡住起首针剂瓶,推瓶机构将起首针剂瓶的瓶身推入针剂瓶移动单元内、瓶盖此时位于脱盖结构中;一号升降单元带动针剂瓶移动单元上升,脱盖结构将瓶盖从针剂瓶上刮下,实现脱盖;针剂瓶移动单元上升从取瓶位处移走后,挡瓶机构重新挡住后续的针剂瓶,阻止后续的针剂瓶左移。

99.如图16所示,本发明的注射器用贮存运输装置9的贮存机构包括贮存仓体9211、卡置结构,贮存仓体的上下两端均开口,卡置结构设置于贮存仓体9211的内侧。贮存仓体9211上开设有注射器入口926、注射器出口927,注射器入口926处设置有注射器上料门1010。

100.卡置结构包括上卡盘921、下卡盘922,上卡盘921设置于下卡盘922的正上方;上卡盘921、下卡盘922的外圆上均等间距弧度地设置有位置相对应的卡盘卡槽924,卡盘卡槽924用于容纳注射器,使得注射器在贮存机构中处于竖立状态。

101.如图25所示,上卡盘921与下卡盘922通过卡盘转轴923相连接,卡盘转轴923沿竖向设置于上卡盘、下卡盘的圆心处。卡盘转轴923的上端、下端均设置有轴承a928,轴承a位于轴承套929内,卡置机构能够相对于机架91自由转动。

102.如图18所示,上卡盘921、下卡盘922的外侧分别同心设置有上外挡板925、下外挡板9210,上外挡板925、下外挡板9210分别固定于贮存仓体9211的上部、下部;卡置结构旋转带动放置于其上的注射器移动时,上外挡板925、下外挡板9210的内壁对注射器的移动起到了导向作用。

103.操作人员手动将注射器从注射器入口926处放入到卡置结构的卡盘卡槽924内,操作人员手动转动卡置结构,依次将批量的注射器放置于卡盘卡槽内。卡置结构旋转带动注射器移动到运输机构位置处时,注射器通过注射器出口927离开卡置结构进入到运输机构内。

104.运输机构包括拨动结构,拨动结构包括上拨轮931、下拨轮932,上拨轮设置于下拨轮的正上方;上拨轮931、下拨轮932的外圆上均等间距地设置有位置相对应的拨轮卡槽933,拨轮卡槽用于容纳进入到运输机构中的注射器,使得注射器在运输机构中处于竖立状态。

105.如图25所示,上拨轮931与下拨轮932通过拨轮转轴934相连接,拨轮转轴934沿竖向设置于上拨轮931、下拨轮932的圆心处;拨轮转轴934的上部、中部均设置有轴承b,拨动结构能相对于机架91在传动机构94的带动下转动。

106.如图19所示,拨动结构的外侧设置有松帽结构,通过松帽结构对注射器的护帽进行松动起帽。松帽结构包括上导向轨道935、下导向轨道936,上导向轨道对应设置于下导向轨道的上方;上导向轨道935、下导向轨道936分别设置于上拨轮931、下拨轮932的外侧且分别固定设置于上外挡板925、下外挡板9210上,上导向轨道935、下导向轨道936的轨道头部均朝向注射器出口927。

107.如图26所示,上导向轨道935的内侧设置有内导向轨道937,内导向轨道937固定设置于上外挡板925上。上导向轨道935沿轨道头部到轨道尾部的方向设置有倾斜向上的一号起帽板938;内导向轨道937沿轨道头部到轨道尾部的方向设置有倾斜向上的二号起帽板939,即一号起帽板、二号起帽板均沿轨道入口至轨道出口方向倾斜向上设置,一号起帽板938与二号起帽板939共同配合对注射器的护帽进行松动起帽。

108.上导向轨道935的底部从轨道头部到轨道尾部设置有一号凹槽9310;内导向轨道937的底部从轨道头部到轨道尾部设置有二号凹槽9311;一号凹槽9310与二号凹槽9311相对设置,一号凹槽与二号凹槽相配合卡住注射器针头的针头座两侧,避免松帽结构在对护帽进行松动起帽时把针头从注射器上带离,保证了松帽过程中针头在注射器上的稳固性。拨动结构在传动机构94的带动下转动,注射器在拨动结构的带动下从卡置结构上脱离并进入到松帽结构中进行起帽,松动罩设于注射器针头外侧的护帽。

109.如图25所示,传动机构94包括主动齿轮941、从动齿轮942,主动齿轮941与电机943的输出轴固定相联,主动齿轮941与从动齿轮942相啮合,从动齿轮942固定设置于拨轮转轴

934的下部;电机943启动其输出轴带动主动齿轮941旋转,主动齿轮与从动齿轮相啮合带动从动齿轮旋转,从动齿轮通过拨轮转轴934带动拨动结构转动。

110.如图17所示,传动机构94还包括磁铁a944、磁环架945,上拨轮931、下拨轮932上均固定设置有多个磁铁a;固定设置于上拨轮、下拨轮上的磁铁a位置相对应且多个磁铁a分别环绕上拨轮931、下拨轮932的圆心等间距弧度间隔设置。

111.上卡盘921、下卡盘922上均固定设置有与二者相同心的磁环架945,磁环架945上固定设置有与磁铁a944相配合的磁铁b946,磁铁b946为多个,多个磁铁b环绕磁环架的圆心等间距弧度间隔设置。

112.传动机构94通过只设置一个电机943作为动力源实现卡置结构与拨动结构的同步运动;当卡置结构的空位区99位置与松帽结构的轨道入口相对应时,电机943带动拨动结构转动,位于拨动结构上的磁铁a随着拨动结构同步移动,磁铁a移动吸引磁铁b,卡置结构在磁铁a与磁铁b的磁力作用下开始转动,通过磁力传动实现卡置结构与拨动结构的同步运动,卡置结构转动带动其空位区移开,位于卡置结构上的注射器移动至与松帽结构的轨道入口相对应,此时注射器卡置于卡置结构的卡盘卡槽中,随着拨动结构的转动拨轮卡槽卡在注射器上将注射器从卡置结构的卡盘卡槽中取走,同时通过注射器的针筒的移动带动卡置结构随着拨动结构同步转动,依靠注射器实现动力从拨动结构间接传递至卡置结构。只有一个动力源的设置减小了动力源的布置空间,降低了生产成本的同时实现了拨动结构与卡置结构的同步控制。

113.当卡置结构上的注射器全部输送移出卡置结构后,卡置结构上没有注射器,此时卡置结构仅依靠磁力传动实现与拨动结构的同步运动,卡置结构与拨动结构之间的磁力传动为非刚性连接,非刚性连接使得卡置结构具有上料便捷及上料过程安全性高的优点;当需要往卡置结构上补充注射器时,操作人员可以手动碰触卡置结构,手动施加的阻力大于磁力传动的磁力,实现操作人员手动阻止上卡盘、下卡盘转动,此时拨动结构的运动状态不会影响操作人员手动停止卡置结构运动,操作人员可以往卡置结构中放入注射器进行补料,注射器的上料补料过程十分便捷,并且上料过程的安全性高,避免出现刚性连接下操作人员上料时手被转动部件划伤的情况出现。

114.本发明的注射器用贮存运输装置的工作方法为:初始状态下贮存机构内没有放置注射器,操作人员手动将批量的注射器从注射器入口926放入到贮存机构中,上卡盘921、下卡盘922的卡盘卡槽分别卡住注射器的上部、下部;如图20、图21所示,操作人员手动完成批量注射器的放置,实现批量注射器的贮存;此时起首注射器97与上导向轨道935的外侧壁相接触,起首注射器97与末尾注射器98之间的上卡盘、下卡盘区域未放置注射器,该区域为空位区99,此时空位区99的位置与上导向轨道935、下导向轨道936的轨道入口的位置相对应。

115.注射器开始运输时,电机943启动其输出轴带动主动齿轮941旋转,主动齿轮941与从动齿轮942相啮合带动从动齿轮942旋转,进而带动拨轮转轴934顺时针旋转,设置于拨轮转轴上的上拨轮931、下拨轮932随之同步转动;上拨轮、下拨轮转动带动固定于其上的磁铁a944顺时针转动,在磁铁a944与磁铁b946之间的磁力作用带动下上卡盘、下卡盘同步逆时针旋转,空位区99逆时针旋转后末尾注射器98移动至拨动结构处,如图22、图23所示,上拨轮、下拨轮顺时针旋转其拨轮卡槽933卡住末尾注射器98的针筒,末尾注射器98随着上拨轮、下拨轮移动的同时带动上卡盘、下卡盘继续逆时针旋转,随着拨动结构的转动拨轮卡槽

卡在末尾注射器98上将末尾注射器98从卡置结构的卡盘卡槽中取走,末尾注射器98在拨动结构的带动下经过轨道入口进入松帽结构中;拨动结构继续转动带动末尾注射器98在松帽结构中移动实现护帽的松动起帽,与此同时拨动结构将下一个注射器从卡置结构中取走并带动下一个注射器移动进入松帽结构中;如图25、图26所示,末尾注射器98在拨动结构的带动下进入到松帽结构中,上导向轨道935与下导向轨道936相配合对处于竖立状态注射器的移动起到了导向作用。

116.上导向轨道935与内导向轨道937相配合对注射器进行松帽;对于注射器的针头910来说,注射器松帽时其针头910的针头座位于一号凹槽9310与二号凹槽9311之间,一号凹槽与二号凹槽相配合卡住注射器针头的针头座两侧,对针头910在竖直方向上的位置进行限制,避免松帽结构在对护帽进行松动起帽时把针头从注射器上带离,保证了松帽过程中针头在注射器上的稳固性。

117.对于注射器的护帽来说,护帽的底端两侧分别和一号起帽板938、二号起帽板939相接触,由于一号起帽板、二号起帽板均沿轨道入口至轨道出口方向倾斜向上设置,故注射器在上拨轮、下拨轮的带动下沿着上导向轨道移动时,护帽被呈逐渐上升弧度的一号起帽板与二号起帽板顶起,护帽不再卡紧针头910,实现了注射器的护帽的松动起帽。

118.松帽结构由上导向轨道与内导向轨道相配合实现对注射器护帽的松动起帽;一号凹槽与二号凹槽相配合卡住注射器针头的针头座两侧,避免松帽结构在对护帽进行松动起帽时把针头从注射器上带离,保证了松帽过程中针头在注射器上的稳固性。并且在注射器的运输过程中对护帽进行松动,便于后续工作过程中注射器用自动抽液装置的脱帽单元用较小的力夹持护帽实现脱帽。

119.拨动结构继续带动已经松帽后的注射器移动,将松帽后的注射器移动至抽液位,由注射器用自动抽液装置来取走注射器的护帽及实现注射器从针剂瓶中自动抽取药液,实现自动装药。

120.如图30、图31所示,本发明的注射器用自动抽液装置包括针剂瓶移动单元1、脱帽单元2、护帽回收单元3、一号升降单元4、抽液单元5、二号升降单元6、动力单元、行程轨迹单元8、弹针单元。

121.动力单元分别驱动一号升降单元4、二号升降单元6升降;一号升降单元4用于带动针剂瓶移动单元1、脱帽单元2、护帽回收单元3移动,针剂瓶移动单元1用于将针剂瓶移动至注射器的上方,脱帽单元2用于脱去罩设于注射器针头外侧的护帽,护帽回收单元3用于回收废弃的护帽;二号升降单元6用于带动抽液单元5移动,抽液单元5用于实现注射器从针剂瓶中抽取药液;弹针单元在动力单元的驱动下弹动注射器的针筒,弹掉附着于注射器内壁上的空气;行程轨迹单元8的轨道板81上设置有轨道槽,用于控制针剂瓶移动单元、脱帽单元、护帽回收单元、抽液单元的运动,以实现针剂瓶移动、护帽脱帽、护帽回收、注射器从针剂瓶内抽液等操作。

122.如图31所示,动力单元包括脱帽电机101、抽液电机102、弹针电机103,脱帽电机101用于驱动一号升降单元4升降,实现针剂瓶的脱瓶盖、注射器针头的脱护帽以及注射器的针头插入到针剂瓶内;抽液电机102用于驱动二号升降单元6升降,实现注射器从针剂瓶中抽取药液;弹针电机103用于驱动弹针单元,实现弹针单元弹动注射器的针筒,弹掉附着于注射器内壁上的空气。

123.一号升降单元4包括一号升降板41、一号齿条42,一号齿条42沿竖向固定设置于一号升降板41的右部,一号齿条42与一号齿轮44相啮合,一号齿轮44与脱帽电机101的输出端相联接。

124.如图31-图33所示,针剂瓶移动单元1设置于一号升降板41的顶部;针剂瓶移动单元1包括壳体11、拉簧12、移动架13、推爪基体14,壳体11上开设有沿左右方向贯穿壳体的移动通道110,移动通道110的下端设置有沿左右方向的卡条111,移动通道110用于容纳针剂瓶的瓶身,卡条111卡在针剂瓶的瓶颈处。

125.针剂瓶从移动通道的右端入口进入壳体11后其瓶身位于移动通道内部,其瓶盖位于壳体的外部,针剂瓶在移动通道110内移动,最后从移动通道的左端出口移出离开壳体11。

126.推爪基体14设置于壳体11的内部且位于移动通道的后方,推爪基体14可沿左右方向在壳体内部滑动。

127.推爪基体14的前端设置有可转动的推爪15,推爪15上设置有单向扭簧16,单向扭簧16的一端与推爪基体相接触、另一端与推爪相接触;单向扭簧16在推爪转动后为推爪提供单向的作用力,助力推爪转动回到初始状态。

128.移动架13罩设于壳体11的顶部外侧,移动架13的后侧下端与推爪基体14固定相连,移动架13的前侧下端连接有可转动的推爪,推爪上设置有单向扭簧,单向扭簧的一端与移动架相接触、另一端与推爪相接触,单向扭簧在推爪转动后为推爪提供单向的作用力,助力推爪转动回到初始状态。

129.本发明的针剂瓶移动单元1共具有两个推爪,分别在移动架13、推爪基体14上各设置一个推爪15;两个推爪的位置相对应且相配合,能够稳定地推动针剂瓶。

130.拉簧12设置于壳体的上方,拉簧12的一端与移动架13的后侧上部固定相连、另一端与拉簧支臂19的左端固定相连,拉簧支臂19固定于壳体11的后侧上端。拉簧12能够拉动移动架13沿着壳体向左移动,移动架左移带动推爪基体及推爪同步左移,推爪推动位于移动通道110内的针剂瓶左移,实现针剂瓶的移动。

131.推爪基体14的后端通过一号拨杆18连接有一号轨道轮17,一号轨道轮17插置于轨道板81的轨道槽中,工作时一号轨道轮17会沿着轨道槽移动,轨道槽对一号轨道轮的移动起到了导向的作用。

132.壳体11的左方设置有针剂瓶回收滑道113,针剂瓶回收滑道的入口与移动通道110的出口相配合在抽液后对空瓶的针剂瓶进行回收,针剂瓶回收滑道的出口与废料出口相连通;空瓶的针剂瓶进入针剂瓶回收滑道113中然后从废料出口排出。

133.如图34、图35所示,脱帽单元2设置于一号升降板41的上部且位于针剂瓶移动单元1的下方。脱帽单元2包括一号开夹轴21、二号开夹轴22、开合机构23,一号开夹轴21沿前后方向设置,一号开夹轴的外部套设有一号衬套24,一号衬套24贯穿设置于一号升降板41上,一号开夹轴能在一号衬套内沿前后方向滑动;一号开夹轴21的前端设置有脱帽齿条29。

134.二号开夹轴22平行地设置于一号开夹轴21的正下方,二号开夹轴22的外侧设置有二号衬套25,二号衬套25贯穿设置于一号升降板41上,二号开夹轴能在二号衬套内沿前后方向滑动。

135.二号开夹轴22的前端伸出二号衬套25且通过联板26与一号开夹轴21固定相连;二

号开夹轴22的前部套设有弹簧28,弹簧28位于二号衬套25的内部;初始状态下弹簧28处于压缩状态,在二号开夹轴不受外力作用的情况下会对二号开夹轴一直施加向后方向的弹力。

136.二号开夹轴22的后端伸出二号衬套25且连接有滚轮27,滚轮27与凸轮结构相配合控制二号开夹轴22在前后方向上的移动位置,进而控制一号开夹轴21在前后方向上的移动位置。

137.一号开夹轴21的侧方设置有爪座板210,爪座板210固定设置于一号升降板41上;爪座板的前部开设有护帽容纳通孔211,脱帽单元2对注射器的护帽212进行脱帽操作时,护帽212位于护帽容纳通孔211的内侧。

138.开合机构23设置于爪座板210的下方,用于夹持或松开护帽212。开合机构23包括相对设置的一号脱帽爪213与二号脱帽爪215,一号脱帽爪位于二号脱帽爪的后方;一号脱帽爪、二号脱帽爪分别通过脱帽爪转轴217转动连接于爪座板210上。

139.一号脱帽爪、二号脱帽爪的头部位置均与护帽容纳通孔211的位置相对应,通过一号脱帽爪的头部与二号脱帽爪的头部相配合实现护帽的夹持或松开。

140.一号脱帽爪的尾部设置有一号脱帽齿轮214,二号脱帽爪的尾部设置有二号脱帽齿轮216;一号脱帽齿轮214与二号脱帽齿轮216相啮合,并且一号脱帽齿轮214与位于一号开夹轴21前端的脱帽齿条29相啮合。

141.一号开夹轴前后移动通过齿轮传动控制开合机构23的打开或闭合;当需要夹持护帽时,一号开夹轴21向前移动带动脱帽齿条29前移,脱帽齿条29前移带动一号脱帽齿轮214顺时针转动,实现一号脱帽爪213顺时针转动;与此同时,一号脱帽齿轮带动二号脱帽齿轮216逆时针转动,实现二号脱帽爪215逆时针转动;一号脱帽爪顺时针转动的同时二号脱帽爪逆时针转动,实现了一号开夹轴21向前移动带动一号脱帽爪与二号脱帽爪的头部位置相互远离,实现开合机构23的打开,然后打开的开合机构移动至护帽212的外侧,一号开夹轴21向后移动带动脱帽齿条29后移,进一步通过齿轮传动带动一号脱帽爪逆时针转动、二号脱帽爪顺时针转动,实现了一号脱帽爪与二号脱帽爪的头部位置相互靠近,开合机构23闭合实现夹持护帽。当需要松开护帽时,重复上述操作打开开合机构23即可。

142.如图35、图41所示,护帽回收单元3设置于脱帽单元2的下方,护帽回收单元3包括护帽回收滑道31、二号拨杆32、二号轨道轮33,护帽回收滑道与废料出口相连通;注射器的护帽经脱帽单元2摘下后落入护帽回收滑道31中然后从废料出口排出。

143.二号拨杆32沿前后方向水平设置;二号拨杆的前端与护帽回收滑道31的后壁固定相连,二号拨杆的后端设置有二号轨道轮33,二号轨道轮33与轨道板81上的轨道槽相配合,工作时二号轨道轮会沿着轨道槽移动,轨道槽对二号轨道轮的移动起到了导向的作用。

144.二号拨杆的后部套设有轴承34,一号升降板41上开设有沿左右方向的横向通孔35,轴承34与横向通孔35相配合且能在横向通孔内滚动,带动二号拨杆在横向通孔35内左右移动,从而实现护帽回收滑道31相对于一号升降板41左右移动。

145.如图42所示,行程轨迹单元8包括轨道板81,轨道板81沿竖向固定设置于底座10上,一号升降板41沿竖向设置于轨道板81的前方;一号升降板41的后壁固定设置有沿竖向的滑轨45,滑轨45上设置有相配合的滑块43,滑块43固定设置于轨道板81上。脱帽电机101启动带动一号齿轮44旋转,一号齿轮通过与一号齿条相啮合带动一号升降板41相对于轨道

板81沿竖直方向升降。

146.如图43所示,轨道板81上设置有针剂瓶移动轨道槽、竖向通孔86、护帽回收轨道槽87,针剂瓶移动单元1的一号轨道轮17插置于针剂瓶移动轨道槽内,一号轨道轮与针剂瓶移动轨道槽相配合并能沿其移动;脱帽单元2的二号开夹轴22沿水平方向从前向后贯穿竖向通孔86,二号开夹轴22能够沿着竖向通孔86上下移动;护帽回收单元3的二号轨道轮33插置于护帽回收轨道槽87内,二号轨道轮与护帽回收轨道槽相配合并能沿其移动。

147.针剂瓶移动轨道槽包括第一轨道槽82、第二轨道槽83、第三轨道槽84、第四轨道槽85,第一轨道槽82与第二轨道槽83平行且均从左向右倾斜向下设置。

148.第一轨道槽的左部与第二轨道槽的左部通过通槽相连通,通槽处设置有换向器88;第一轨道槽的左端延伸至位置h,第二轨道槽的左端延伸至位置l,换向器位于位置h与位置l之间,换向器用于实现通槽的通断。

149.如图44、图45所示,换向器88包括换向块881、换向座882,换向座882的前部设置有开口,换向块881位于开口内。换向块881的前部插置于通槽内,通过换向块的向后、向前移动实现通槽的连通、隔断。

150.换向块的后端固定连接有换向轴883,换向轴能够相对于换向座沿水平方向前后移动。换向轴的后端贯穿换向座并固定连接有移动限位块885,移动限位块位于换向座的外部后方,移动限位块的设置对换向轴的移动进行限位;换向轴的前端套设有换向弹簧884,换向弹簧位于开口内。

151.当位于换向块前端的楔面886受力时,换向块带动换向轴向后移动,换向块后移挤压换向弹簧;此时换向块从通槽内退出,通槽处于连通状态,即第一轨道槽的位置h与第二轨道槽的位置l之间为连通状态。

152.当换向块的楔面不再受力时,在换向弹簧的弹力作用下换向块带动换向轴向前移动,移动限位块对换向轴向前移动的位置进行限制,进而对换向块向前移动的位置进行限位;此时换向块插入到通槽内,通槽处于隔断状态,即第一轨道槽的位置h与第二轨道槽的位置l之间为隔断状态。

153.如图43所示,第三轨道槽84沿竖向设置于第一轨道槽、第二轨道槽的右端,第三轨道槽的上端与第一轨道槽相交于位置i,第三轨道槽的中部与第二轨道槽相交于位置j,第三轨道槽的下端延伸至位置k。

154.第四轨道槽85沿竖向设置于第二轨道槽的左端,第四轨道槽的上端与第二轨道槽的左端相连通,第四轨道槽的下端延伸至位置m。竖向通孔86沿竖向设置于第四轨道槽85的右方。

155.护帽回收轨道槽87设置于竖向通孔86的右方,护帽回收轨道槽87包括相连通的一号轨道871、二号轨道872与三号轨道873,一号轨道与三号轨道相平行且均沿竖向设置,二号轨道从左向右倾斜向下设置。

156.一号轨道的上端延伸至位置h;二号轨道的左端与一号轨道的下端相交于位置j,二号轨道的右端与三号轨道的上端相交于位置k。

157.如图31所示,凸轮结构设置于轨道板81的后方,凸轮结构与脱帽单元2的滚轮27相配合,用于控制二号开夹轴22的前后移动,进而控制开合机构23的打开或闭合。

158.如图46-图50所示,凸轮结构包括凸轮219、转动限位块218、限位螺钉220、凸轮安

装座221,凸轮安装座221固定于轨道板81上;凸轮安装座221上设置有可转动的旋转轴222,旋转轴的一端与凸轮219固定相连、另一端与转动限位块218固定相连。限位螺钉220设置于凸轮安装座221的后部,限位螺钉与转动限位块相配合实现对凸轮转动位置的限位。

159.凸轮219为偏心轮,凸轮219上开设有中空区域223,使得在不受外力的情况下凸轮219在自身重力作用下会转动至其尖端朝向下方,此时限位螺钉顶住转动限位块对凸轮219进行限位,凸轮219无法继续向后方转动。

160.如图55所示,轨道板81的后方设置有沿竖向的触发板225,触发板225位于凸轮结构的上方,触发板用于调节二号开夹轴22在前后方向上的位置。

161.如图31所示,二号升降单元6包括二号升降板61、二号齿条62、二号齿轮63,二号齿条62沿竖向固定设置于二号升降板61的右部,二号齿条与二号齿轮63相啮合,二号齿轮与抽液电机102的输出端相联接。抽液电机102启动带动二号齿轮63旋转,二号齿轮带动与其相啮合的二号齿条上下移动,从而带动二号升降板61上下移动。

162.抽液单元5包括抽液夹子51、立板52、抽液轨道板53,抽液夹子51设置于二号升降板61的顶部;立板52沿竖向固定设置于底座10上,抽液轨道板53固定设置于立板的前侧壁上部,抽液轨道板53的上部设置有倾斜的导向面511;抽液轨道板53与抽液夹子51相配合实现注射器的抽液操作。

163.如图51、图52所示,抽液夹子51包括夹口54、夹子主体55、位置调节轮56,夹口54设置于夹子主体55的上部;夹子主体55的左部通过一号销轴57铰接于二号升降板61的顶部;一号销轴57上套设有抽液单向扭簧58,抽液单向扭簧58在夹子主体55转动后为夹子主体提供单向扭力,助力夹子主体转动回到初始状态。

164.夹子主体55的右部设置有凹槽,凹槽内通过二号销轴59铰接有摆臂510,摆臂的另一端与位置调节轮56相连接。当位置调节轮在外力的作用下带动摆臂510相对于夹子主体55顺时针转动时,夹子主体的凹槽底面会对位于其内侧的摆臂的转动进行限位,摆臂转动至其下端面与夹子主体的下端面相平齐后,位置调节轮在外力的作用下继续带动夹子主体55相对于二号升降板顺时针转动,从而带动夹口54顺时针转动实现抽液夹子的开启。

165.如图31、图53所示,弹针单元包括弹针橡胶件104、连接杆105,弹针橡胶件104与弹针电机103的输出端相连接,弹针电机103通过连接杆105与轨道板81固定相连。弹针电机103启动带动弹针橡胶件104旋转弹动注射器的针筒,弹掉附着于注射器针筒内壁上的空气。

166.本发明的注射器用自动抽液装置通过针剂瓶移动单元1带动针剂瓶相对于注射器移动,将针剂瓶插到注射器的针头上,再通过抽液单元带动注射器的推杆向下移动进行抽液,实现注射器的自动抽液操作。

167.本发明的注射器用自动抽液装置的工作方法为:初始状态:如图30、图43所示,初始状态下针剂瓶移动单元1的一号轨道轮17位于第一轨道槽82的左端,即位置h;脱帽单元2的二号开夹轴22位于竖向通孔86的顶端;护帽回收单元3的二号轨道轮33位于护帽回收轨道槽87的顶端;由针剂瓶用贮存运输装置7对针剂瓶进行存储;由注射器用贮存运输装置9将注射器输送至抽液位处等待抽液;s1、针剂瓶移动单元1向下移动拾取针剂瓶112,护帽回收单元3横移从护帽212的上方移开,脱帽单元2向下移动夹持护帽212:

针剂瓶移动单元1的运动过程为:脱帽电机101启动通过一号齿轮44与一号齿条的齿轮传动带动一号升降板41向下移动,设置于一号升降板41顶部的针剂瓶移动单元1随之同步下移;在轨道板81对一号轨道轮运动轨迹的限制作用下,一号轨道轮17沿着第一轨道槽82向右下方移动至第一轨道槽的右端,即一号轨道轮17从位置h移动至位置i,此时与一号轨道轮17相连接的移动架13同步移动至针剂瓶移动单元1的右端,使得拉簧12处于拉伸状态,设置于移动架下方的推爪位于移动通道的右端入口处,推爪挡住移动通道的入口;针剂瓶移动单元1在脱帽电机101的带动下继续下降,一号轨道轮17进入第三轨道槽84内并移动至第三轨道槽的下端,即一号轨道轮17从位置i移动至位置k;如图54所示,当一号轨道轮17移动至位置k时,针剂瓶移动单元1下降至针剂瓶用贮存运输装置的取瓶位,脱帽电机101暂停,此时针剂瓶移动单元1位于针剂瓶用贮存运输装置的脱盖结构的上方,针剂瓶移动单元1下压挡瓶机构77,挡瓶机构打开,使得挡瓶机构的挡瓶块771旋转,挡瓶块771不再挡在针剂瓶的左侧,针剂瓶用贮存运输装置的推瓶机构72向左推动针剂瓶,针剂瓶向左移动顶着推爪15,使得推爪15转动打开移动通道110的入口,针剂瓶的瓶身被推瓶机构推入移动通道内部,针剂瓶的瓶盖位于脱盖结构74的内部,位于移动通道下端的卡条卡在针剂瓶的瓶颈处,此时针剂瓶位于针剂瓶用贮存运输装置的取瓶位处,完成针剂瓶移动单元1从针剂瓶用贮存运输装置的取瓶位处取瓶的操作;针剂瓶进入移动通道110内部后,推爪15在单向扭簧16扭力的作用下旋转回到原位,此时推爪位于针剂瓶的右方;脱帽单元2的运动过程为:在一号轨道轮17从轨道板81的位置h移动至位置k的过程中,脱帽单元2在脱帽电机101的带动下随着一号升降板41同步下降,脱帽单元2下降时其二号开夹轴22从竖向通孔86的上端开始沿着竖向通孔向下移动,此时位于二号开夹轴22后端的滚轮27与触发板225的前侧壁相接触,触发板225对二号开夹轴22在前后方向的位置进行限制,此时开合机构23处于打开状态,弹簧28处于进一步压缩的状态;如图55所示,随着二号开夹轴22带动滚轮27向下移动,滚轮向下移动至触发板225下方的凸轮结构处,开合机构23移动至护帽212的顶部位置处,此时凸轮结构处于初始状态,在自身重力的作用下凸轮219的尖端朝向下方,限位螺钉220顶住转动限位块218对凸轮219进行限位,凸轮219无法逆时针转动;滚轮沿着位于凸轮前侧的直形侧壁继续向下移动,凸轮219对二号开夹轴22在前后方向的位置进行限制,使得开合机构23仍然处于打开状态并位于护帽212的外侧,弹簧28处于压缩状态;如图56所示,当针剂瓶移动单元1的一号轨道轮17移动至轨道板81的位置k时,二号开夹轴22向下移动至竖向通孔86的下端,此时滚轮移动至凸轮219的下方,凸轮219不再对滚轮及二号开夹轴22的位置进行限制,处于压缩状态的弹簧28对二号开夹轴22产生向后的作用力,推动二号开夹轴22向后移动,二号开夹轴通过联板26带动一号开夹轴21向后移动,从而使得脱帽齿条29后移通过齿轮传动带动开合机构23闭合,开合机构23夹紧护帽212的下部;护帽回收单元3的运动过程为:在脱帽单元2的二号开夹轴22沿着竖向通孔86向下移动的过程中,护帽回收单元3在脱帽电机101的带动下随着一号升降板41同步向下移动,护帽回收单元3的二号轨道轮33沿着护帽回收轨道槽87的轨迹移动;当二号轨道轮33移动至二号轨道872内,在二号轨道872轨迹的限制作用下,二号轨道轮33通过二号拨杆32带动

护帽回收滑道31相对于轨道板81向右移动,使得护帽回收滑道31的顶部从注射器的上方移开,为脱帽单元2向下移动去抓取护帽提供空间,避免脱帽单元2与护帽回收单元3发生运动干涉;当针剂瓶移动单元1的一号轨道轮17移动至轨道板81的位置k时,二号轨道轮33对应移动至轨道板81的位置k。

168.s2、针剂瓶移动单元1向上移动对针剂瓶进行瓶盖的脱盖,并带动针剂瓶移动至注射器的上方;脱帽单元2向上移动对注射器进行护帽的脱帽,护帽回收单元3进行护帽回收;针剂瓶移动单元1的运动过程为:脱帽电机101换向带动一号升降板41向上移动,一号升降板带动针剂瓶移动单元1向上移动,针剂瓶的瓶身在壳体11的带动下向上提升远离脱盖结构74,脱盖结构74的顶部沿前后方向设置有卡口,针剂瓶移动单元1带动针剂瓶上移通过卡口将瓶盖114从针剂瓶上刮下来,实现了针剂瓶的脱盖;瓶盖从针剂瓶上脱离后下落进入位于脱盖结构下方的瓶盖回收滑道中进行回收;在一号轨道轮17沿着第三轨道槽84从位置k向上移动的过程中,拉簧12处于拉伸状态;当一号轨道轮17向上移动至位置j时,在拉簧12拉力的作用下一号轨道轮17向左移动进入到第二轨道槽83内,并在拉簧的拉动作用下移动至位置l,此时壳体11内的针剂瓶位于注射器的上方,针剂瓶的瓶口位置与注射器的位置相对应;脱帽单元2、护帽回收单元3的运动过程为:如图57所示,在一号轨道轮17从位置k移动到位置j的过程中,脱帽单元2、护帽回收单元3随着一号升降板41同步向上升起,在弹簧28弹力作用下二号开夹轴不会向前移动,故能保证开合机构23处于闭合状态,开合机构23夹紧护帽带动护帽向上移动,将护帽从注射器上摘下实现脱帽;同时滚轮27向上移动顶着凸轮219顺时针旋转;护帽回收单元3的二号轨道轮33沿着二号轨道872的轨迹移动,带动护帽回收滑道31的顶部相对于轨道板81朝左上方移动;当二号轨道轮33移动至位置j时,位于护帽回收滑道31顶部的回收入口横移至护帽的下方,与此同时脱帽单元2的滚轮离开凸轮结构开始与触发板225的前侧壁相接触,如图58所示,触发板顶着二号开夹轴向前移动带动开合机构23打开,开合机构23松开护帽,护帽下落落入护帽回收滑道31内进行回收;一号升降板继续带动脱帽单元2、护帽回收单元3向上移动,二号开夹轴22沿着竖向通孔86的轨迹继续上移,二号轨道轮33沿着一号轨道871的轨迹从位置j向上移动;此过程中滚轮离开凸轮219后,凸轮219不再受到滚轮施加的外力,在其自身重力的作用下凸轮219逆时针旋转回到原位,其尖端朝下。

169.s3、护帽回收单元3横移从针头的上方移开,针剂瓶移动单元1向下移动带动针剂瓶插到注射器的针头上:针剂瓶移动单元1、护帽回收单元3的运动过程为:脱帽电机101正转带动一号升降板向下移动,护帽回收单元3的二号轨道轮33经一号轨道871下移后经二号轨道872下移横移后移动至三号轨道873中,与此同时一号轨道轮17从轨道板的位置l向下移动至位置m处,将位于壳体11内的针剂瓶插到注射器的针头上;二号轨道轮33在二号轨道872的导向作用下横移实现了护帽回收滑道31的横移,护帽回收滑道31向右移动为针剂瓶下移插到注射器针头上的运动过程提供空间,避免发生运动干涉。

170.s4、注射器的自动抽液:如图30所示,初始状态下抽液夹子位于注射器推柄的下

方;如图59所示,抽液电机102启动通过二号齿轮63与二号齿条62相啮合带动二号升降板61向上移动,二号升降板带动抽液夹子上升,位置调节轮56向上移动被抽液轨道板53阻碍,位置调节轮通过摆臂带动夹口顺时针偏转;如图60所示,位置调节轮继续向上移动至注射器推柄处,偏转后的夹口位于注射器推柄的侧方;如图61所示,当位置调节轮沿着抽液轨道板53上移至导向面511处时,抽液轨道板53不再对位置调节轮的位置进行限制,在抽液单向扭簧58的扭力作用下夹子主体55逆时针旋转带动夹口移动至注射器推柄的上方;如图62所示,抽液电机换向带动二号升降板向下移动,位置调节轮56向下移动受到抽液轨道板53的阻碍,使得位置调节轮带动摆臂510逆时针旋转,对夹口的位置进行锁定,此时夹口54卡置于注射器推柄的上端;如图63所示,二号升降板下移继续带动抽液夹子向下移动,位置调节轮56沿着抽液轨道板53向下移动,夹口54拉着注射器推柄512下行,注射器从针剂瓶内抽取药液;如图64所示,夹口54拉着注射器推柄继续下行,位置调节轮56脱离抽液轨道板53;位置调节轮和摆臂510在其自身重力作用下顺时针翻转至摆臂处于水平状态;注射器抽取药液完成。

171.s5、针剂瓶从注射器上拔下,针剂瓶移动单元、脱帽单元、护帽回收单元回到初始位置:针剂瓶移动单元、脱帽单元、护帽回收单元的运动过程为:如图60所示,脱帽电机101换向带动一号升降板41向上移动;脱帽单元2的二号开夹轴22沿着竖向通孔86移动至竖向通孔的顶端,回到初始位置;护帽回收单元3的二号轨道轮33沿着护帽回收轨道槽移动至位置h处,回到初始位置;一号轨道轮17从轨道板的位置m向上移动至位置l,针剂瓶移动单元向上移动将针剂瓶从注射器的针头上拔下;一号轨道轮17继续向上移动与换向器88相接触,一号轨道轮向上顶位于换向块881前端的楔面886,倾斜的楔面886受力后带动换向块881水平向后移动打开通槽,此时换向弹簧884压缩;通槽的连通后一号轨道轮17经过通槽向上移动至位置h,针剂瓶移动单元1回到初始位置,此时在换向弹簧884的弹力作用下换向块881向前移动插入到通槽内,实现通槽的隔断;由于第一轨道槽82位置h位于第二轨道槽83位置l的左上方,一号轨道轮17处于位置l时拉簧12为拉伸状态,故在一号轨道轮17经通槽从位置l向上移动时,拉簧12拉动移动架13左移通过推爪推动处于空瓶状态的针剂瓶在移动通道110内继续左移;当一号轨道轮17移动至位置h处时,推爪将处于空瓶状态的针剂瓶推入针剂瓶回收滑道113中,针剂瓶进入针剂瓶回收滑道113中进行回收。

172.s6、注射器的弹针、排气:如图53所示,弹针电机103启动带动弹针橡胶件104旋转,弹针橡胶件104敲击注射器的针筒,将附着于注射器针筒内壁上的气泡弹掉;如图65所示,抽液电机102换向带动二号升降板61向上移动,位置调节轮56向上移动被抽液轨道板53阻碍,带动摆臂顺时针偏转,夹口54离开注射器推柄;二号升降板61向上移动其顶部推动注射器推柄上移,注射器推柄带动针筒内的药液上移将针筒内的空气从针头处排出,实现注射器针筒内药液的排气。

173.开始下一个工作循环:一号轨道轮17从轨道板h处向下移动时与换向器的顶面887相接触,换向块881不会移动,一号轨道轮17沿着顶面887、第一轨道槽82的轨迹移动,重复上述s1、s2、s3步骤完成下一个注射器插置于下一个针剂瓶中的工作任务。注射器用贮存运

输装置将排气后的注射器运输至注射器取出位,人工取走取出位注射器109,然后注射器用贮存运输装置将下一个注射器运输至抽液位,此时抽液夹子位于下一个注射器的下方,重复上述s4、s5、s6步骤完成下一个注射器的自动抽液、排气工作任务。

174.当针剂瓶用贮存运输装置7、注射器用贮存运输装置9内的针剂瓶、注射器用尽时,人工从针剂瓶上料口106、注射器上料门1010分别向针剂瓶用贮存运输装置7、注射器用贮存运输装置9内补充针剂瓶、注射器,便可继续进行下一批注射器的自动装药操作。

175.本发明的疫苗注射用自动装药机操作方法简单快捷,省时省力,大大降低了医护人员的工作强度;操作人员仅需先手动分别将针剂瓶、注射器放入针剂瓶用贮存运输装置、注射器用贮存运输装置内完成上料,再手动将把手73拉动至贮存仓71的右部,松手后推瓶机构开始自动推动贮存仓内的针剂瓶左移;启动电机943、脱帽电机101、抽液电机102、弹针电机103,本发明的疫苗注射用自动装药机便能够自动进行批量的注射器从针剂瓶内自动抽取药液,实现注射器的自动装药,操作人员打开注射器取料门1011,将自动装药后的注射器取出对接种人群直接进行疫苗的接种即可,大大提高了疫苗的接种效率,能够满足大规模人群集中注射疫苗的需求。

176.本发明的疫苗注射用自动装药机能够实现注射器从针剂瓶中自动抽液;针剂瓶移动单元、脱帽单元的设置能够实现针剂瓶瓶盖的自动脱盖、注射器护帽的自动脱帽操作及针剂瓶相对注射器移动并插置到针头上;抽液单元的设置能够实现注射器从针剂瓶内自动抽取药液;疫苗注射用自动装药机能够实现注射器的自动装药操作,与现有技术中医护人员手动进行药液抽液的装药操作相比,本发明的疫苗注射用自动装药机能够完成大批量的疫苗自动抽液任务,大大降低了医护人员的劳动强度和工作时间,提高了疫苗的注射效率,能够满足大规模人群集中注射疫苗的需求。

177.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。