1.本发明属于变压器配件制备技术领域,具体涉及一种变压器储油柜橡胶囊涂覆增粘层一体成型工艺。

背景技术:

2.变压器储油柜橡胶囊、隔膜是变压器的配套产品,囊内通过呼吸管及吸湿器与大气接触,囊外与变压器油接触,变压器油在变压器或电容器中用来作为绝缘介质,由于运行时产生的热或外界温度变化,变压器油的体积也发生变化。温度高时,变压器油的体积膨胀,储油柜胶囊减少其体积来进行补偿,当温度降低时变压器油体积减小,储油柜胶囊增大其体积来进行补偿。尤其是可以随变压器温度变化灵活补偿储油柜内的压力差。有效的隔绝变压器油与空气接触,阻止空气中的h2o和o2侵入油面,防止油质劣化,延长变压器的使用寿命,确保变压器长期安全运行。

3.变压器橡胶囊的制造工艺国内由六七十年代至今,一直采用高强力锦丝绸双面贴合耐油橡胶经压延加工的胶布用手工贴合成型后硫化罐硫化而成。此种制造工艺虽然使用性能可以满足技术要求,但随着随着大型输变电工程的不断发展,大容量、高参数的变压器不断增多,胶囊的规格型号也随着与日增加,对胶囊的各项性能要求也在不断提高;因此,橡胶囊的技术要求和制造工艺仍需要进一步改进和提高。

技术实现要素:

4.由于变压器储油柜橡胶囊长期浸在变压器油中,囊内通过呼吸管及吸湿器与大气接触,运行中产生的热量或外界的温度变化,油的体积发生膨胀、缩小的变化,油柜内的胶囊需要随变压器油温变化灵活补偿储油柜内的压力差,在柜内处于运动状态;因此,胶囊壁必须具有较高的扯断强力,更重要的是胶布本身胶层与纺织物之间要具备较高的粘合力。

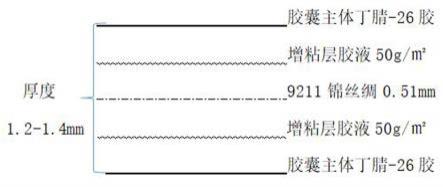

5.为了克服上述存在的不足,本发明提供一种变压器储油柜橡胶囊涂覆增粘层一体成型工艺。本发明改变了胶囊主体胶布的组合结构,在胶层与纺织物之间涂覆一层粘合力极强的增粘胶液,使其胶料与骨架层纺织物形成牢固的化学键结合,保证胶囊在油柜内上、下动态浮动过程中,不会出现囊壁离层、起泡、开缝、脱胶的不良现象,延长胶囊使用寿命。同时采用新型re-21-12自动化热压合机一体成型,使胶囊的外观、性能、质量都得到了显著的提高,特别是彻底摆脱了繁重的手工成型,甩掉了有机溶液的毒害与污染,达到了环保要求。

6.为了实现上述要求,本发明的技术方案是。

7.一种变压器储油柜橡胶囊涂覆增粘层一体成型工艺,具体包括如下步骤:步骤1、增粘层胶液的制备。

8.用丁腈橡胶-40作为增粘层的主要胶料,根据增粘层胶料配方,通过配合剂胶料的常规程序制备胶片;将混炼合格的增粘层胶料在开炼机上返炼出3-5mm的胶片,切割成10cm2左右的小块,准备乙酸乙酯溶剂;首先将小块胶料放入搅拌机中,然后将乙酸乙酯总

重量的1/3放入搅拌机中,当胶片溶胀开始溶解时,再倒入余下乙酸乙酯溶剂的2/3重量中的1/4继续搅拌到无胶块的程度,最后将剩余乙酸乙酯溶剂倒入罐内搅拌均匀,经100目筛网过滤备用。

9.步骤2、涂覆增粘胶液。

10.采用卧式刮刀涂胶机,将经干燥的9211锦丝绸在布端接上引布,按工艺上胶量进行涂覆单面2遍。

11.步骤3、干燥。

12.涂覆结束后通过加热板加热干燥,将涂液中的溶液挥发掉,用垫布卷曲。

13.步骤4、双面贴胶。

14.首先将卷曲好的涂覆胶布辊置于压延机辊架上,备好坯布,然后调好辊温、辊距、胶片厚度,开始在压延机上进行双面贴主体丁腈-26胶料,双面贴胶结束后用干净垫布卷曲,放在架子上,以备成型胶囊使用。

15.步骤5、胶囊一体成型。

16.(1)将re-21-12热压合机温度设定为80-85℃之间;(2)裁剪:将停放12小时后的经压延双面贴合的胶布表面进行质量检查,胶布不允许有穿孔、织物断裂、气泡和露布现象,检查标准按(q/tt.j3207.18-2018)执行。经检查合格的胶布按照图纸规格、型号要求裁断准备成型;(3)成型:胶囊主体胶布搭接宽度25(

±

5)mm,身-头搭接20mm,将胶囊主体胶布搭接区域及内外密封胶条用乙酸乙酯溶剂清理干净贴合面后,新型热压合机工位同时调整胶囊粘贴部位的中心线与上、下加热板的中心线对齐,不允许扭曲错位,表面不得出现皱折和气泡,胶囊放好后,马上开启热压合机,该热压合机工位具有一个上加热板和一个下加热板,在上、下加热板上铺垫具备一定的压缩变形及优异的耐老化、耐高温性能的胶板厚度10mm,胶囊主体胶布搭接部位热压工艺条件80-85℃

×

3分钟,热压结合后,上加热板自动上升移开加热面,取出胶囊;对加热部位进行外观质量检查,如发现有疵点及时进行修理后转入下道工序进行硫化,制备出最终产品橡胶囊。

17.进一步地,所述步骤1中配合剂胶料的常规程序为密炼-混炼-过滤-出片。

18.进一步地,所述步骤1中增粘层胶料配方包括如下质量份数的组分:丁腈-40(产地:俄罗斯)100份,zno 5-9份,sa 1-2份,喷雾炭黑30-35份,癸二酸二辛酯15-18份,促进剂h 3-5份,促进剂tt 2份,硫磺0.2份,2123酚醛树脂18-20份(搅拌时加入)。

19.进一步地,所述步骤1中胶料与乙酸乙酯溶剂质量比1:2.5。

20.进一步地,所述步骤2中刀涂胶机的工艺参数为刮刀与纺织物的间隙距离4-6mm宽的斜棱,温度100-110℃,辊速10-12米/min。

21.进一步地,所述步骤4中压延机操作条件为辊温上85-90℃、中75-80℃、下50-55℃辊速10米/分,速比1:1:1。胶布厚度,第一面0.85-0.95mm,第二面1.2-1.5mm。

22.与现有技术相比,本发明的的有益效果是。

23.本发明最关键的技术要点是改变了胶囊胶布的结构,增加了增粘层,使胶囊骨架层纺织物与主体胶层,胶与胶之间的粘着强力得到了显著的提高,粘合强力可达450n/50mm以上(标准50n/mm)。目前一般可达150n/50mm,粘合强力提高了,胶囊不会出现离层,断裂,开缝等破坏现象,有效延长了胶囊的使用寿命。

附图说明

24.图1主体胶布结构简图。

具体实施方式

25.下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

26.基于变压器运行的特点,为使橡胶囊更好的发挥工程效益,胶囊主要技术关键点,胶料配方设计,主体胶布纺织物的选择、胶布结构设计及制造工艺技术。

27.1、胶料、胶布的研制:主体胶料应具有良好的耐油、耐臭氧、耐候、耐磨性能。胶布应有足够的拉断力、涂覆层粘合强度和搭接强度。胶布应有良好的柔软性能和往复疲劳性能。胶布更应有优良的抗气透性能。

28.遵循以上原则,我们为进一步提高胶布的拉断力、胶层与纺织物之间的粘合强度和胶囊本身的搭接强度及密封性能,研制的关键是增粘层胶料配方,骨架层纺织物的选材及胶布的结构设计。

29.(1)纺织物的选择骨架层材料对胶囊使用性能尤为重要,是胶囊整体强力的支撑点,必须选用高强力,柔软性能好,织物纤维分子结构含有极性基,能够与主体丁腈-26胶形成良好粘合的纺织物,近年来国内外新型合成纤维品种很多,应用广泛,根据上述要求,我们对下列纺织物进行了对比实验。聚酰亚胺、锦丝绸、聚酯胶层绸等性能表1 纺织物性能表。

30.由以上测试数据可知,9211锦丝绸强力、厚度、密度等性能选做胶囊骨架层材料最为合适。

31.(2)增粘层胶料配方研制丁晴橡胶、氯丁橡胶、氟胶、氯醇胶、聚氨酯橡胶,氯磺化聚乙烯橡胶等均为橡胶行业中耐油胶料选择的对象,其中丁晴胶仍为用于各种耐油胶布制品的首选。为使胶囊主体胶(丁晴胶)与纺织物粘合力得到保证,我们选用了耐油性能好与极性聚合物亲和力高的丁晴-40作为增粘胶料。

32.丁晴橡胶与9211锦丝绸的粘着问题,以粘着的界面理论出发,粘着界面状态是异常复杂的,除了纱线本身的结构外还取决于织物表面的化学性质。以纺织物的化学结构分

析,9211锦丝绸的酰胺基能够与间苯二酚、甲醛缩合物互相作用形成化学键,使其橡胶与9211锦丝绸间获得高的粘合强度,其反应如下:。

33.因此根据此理论,为解决丁腈橡胶与9211锦丝绸的粘着,配方中我们选用耐热性能好的酚醛树脂进行实验,经实验筛选定位2123酚醛树脂增粘效果显著。

34.2123酚醛树脂是苯酚和甲醛在酸性介质中经缩聚而成的热塑性树脂。因分子中不含羟甲基,互相间不能进一步缩合形成体型结构,使用中必须通过甲醛或甲醛的给予体如三氯甲醛、六次甲基四氨、多聚甲醛等作为它的固化剂。我们选用促进剂h(六次甲基四氨)为固化剂,进行了变量配比实验,最佳配合量为3-5份。

35.表2 不同添加量的2123酚醛树脂性能对比。

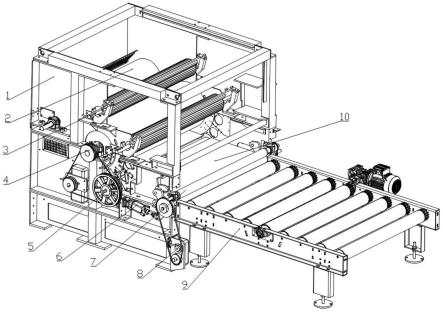

36.2、胶囊的成型采用新型re-21-12自动化热压和机一体成型的新工艺,从而代替了繁重的手工涂刷胶粘剂,手辊赶压贴合的传统工艺。

37.re-21-21新型热压合机,即采用上下双向对胶布进行压合,使未硫化胶布粘贴成型。双面热压合可使上下胶布受力均匀,提高上下胶布之间贴合的紧密性,同时经过双面热压使胶囊主体胶布之间的搭接以及内外密封胶条粘合的界面融为一体。大大提高了粘合强度和整体胶囊的气密性和耐压性能。

38.一种变压器储油柜橡胶囊涂覆增粘层一体成型工艺,具体包括如下步骤:步骤1、增粘层胶液的制备。

39.用丁腈橡胶-40作为增粘层主要胶料,通过配合剂胶料的常规程序制备胶片:密炼-混炼-过滤-出片;增粘层胶料配方包括如下质量份数的组分:丁腈-40(产地:俄罗斯)100份,zno 5-9份,sa 1-2份,喷雾炭黑30-35份,癸二酸二辛酯15-18份,促进剂h 3-5份,促进剂tt 2份,硫磺0.2份,2123酚醛树脂18-20份(搅拌时加入);将混炼合格的增粘层胶料在开炼机上返炼出3-5mm的胶片,切割成10cm2左右的小块,准备乙酸乙酯溶剂,胶料与乙酸乙酯溶剂质量比1:2.5;首先将小块胶料放入搅拌机中,然后将乙酸乙酯总重量的1/3放入搅拌机中,当胶片溶胀开始溶解时,再倒入余下乙酸乙酯溶剂的2/3重量中的1/4继续搅拌到无胶块的程度,最后将剩余乙酸乙酯溶剂倒入罐内搅拌均匀,经100目筛网过滤备用。

40.步骤2、涂覆增粘胶液。

41.采用卧式刮刀涂胶机,将经干燥的9211锦丝绸在布端接上引布,调好刮刀与纺织

物的间隙距离4-6mm宽的斜棱,温度100-110℃,辊速10-12米/min按工艺上胶量进行涂覆单面2遍。

42.步骤3、干燥。

43.涂覆结束后通过加热板加热干燥,将涂液中的溶液挥发掉,用垫布卷曲。

44.步骤4、双面贴胶。

45.首先将卷曲好的涂覆胶布辊置于压延机辊架上,备好坯布,然后调好辊温、辊距、胶片厚度,开始在压延机上进行双面贴主体丁腈-26胶料;操作条件:辊温上85-90℃、中75-80℃、下50-55℃辊速10米/分,速比1:1:1;胶布厚度,第一面0.85-0.95mm,第二面1.2-1.4mm;双面贴胶结束后用干净垫布卷曲,放在架子上,以备成型胶囊使用。

46.步骤5、胶囊一体成型。

47.(1)将re-21-12热压合机温度设定为80-85℃之间;(2)裁剪:将停放12小时后的经压延双面贴合的胶布表面进行质量检查,胶布不允许有穿孔、织物断裂、气泡和露布现象,检查标准按(q/tt.j3207.18-2018)执行,经检查合格的胶布按照图纸规格、型号要求裁断准备成型;(3)成型:胶囊主体胶布搭接宽度25(

±

5)mm,身-头搭接20mm,将胶囊主体胶布搭接区域及内外密封胶条用溶剂(乙酸乙酯)清理干净贴合面后,新型热压合机工位同时调整胶囊粘贴部位的中心线与上、下加热板的中心线对齐,不允许扭曲错位,表面不得出现皱折和气泡,胶囊放好后,马上开启热压合机,该热压合机工位具有一个上加热板和一个下加热板,在上、下加热板上铺垫具备一定的压缩变形及优异的耐老化、耐高温性能的胶板厚度10mm;胶囊主体胶布搭接部位热压工艺条件80-85℃

×

3分钟,热压结合后,上加热板自动上升移开加热面,取出胶囊。对加热部位进行外观质量检查,如发现有疵点及时进行修理后转入下道工序进行硫化,制备出最终的橡胶囊。

48.实施例1。

49.一种变压器储油柜橡胶囊涂覆增粘层一体成型工艺,成型胶囊尺寸为ф1000*3000。

50.①

增粘层胶料按配方重量进行配比:丁腈-40 100份、zno 9份 、sa 2份 、喷雾炭黑 30份、癸二酸二辛酯 18份、促进剂h 3份、促进剂tt 2份、硫磺 0.2份、2123酚醛树脂18份(搅拌时加入);按照配方进行胶料常规混炼,将混炼合格的增粘层胶料在开炼机上返炼出3-5mm的胶片,切割成10cm2左右的小块,准备乙酸乙酯溶剂,胶料与乙酸乙酯溶剂质量比1:2.5;首先将小块胶料放入搅拌机中,然后将乙酸乙酯总重量的1/3放入搅拌机中,当胶片溶胀开始溶解时,再倒入余下乙酸乙酯溶剂的2/3重量中的1/4继续搅拌到无胶块的程度,最后将剩余乙酸乙酯溶剂倒入罐内搅拌均匀,经100目筛网过滤备用。

51.②

涂覆增粘胶液,采用卧式刮刀涂胶机,将经干燥的9211锦丝绸在布端接上引布,调好刮刀与纺织物的间隙距离4-6mm宽的斜棱,温度100-110℃,辊速10-12米/min按工艺上胶量进行涂覆单面2遍。

52.③

干燥,涂覆结束后通过加热板加热干燥,将涂液中的溶液挥发掉,用垫布卷曲。

53.④

双面贴胶,首先将卷曲好的涂覆胶布辊置于压延机辊架上,备好坯布,然后调好辊温、辊距、胶片厚度,开始在压延机上进行双面贴主体丁腈-26胶料。操作条件:辊温上85-90℃、中75-80℃、下50-55℃辊速10米/分,速比1:1:1;胶布厚度,第一面0.9mm,第二面

1.3mm;双面贴胶结束后用干净垫布卷曲,放在架子上,以备成型胶囊使用。

54.⑤

胶囊一体成型,按照图纸对ф1000*3000进行尺寸裁断,然后按以下步骤成型:(1)将re-21-12热压合机温度设定为80-85℃之间;(2)裁剪:将停放12小时后的经压延双面贴合的胶布表面进行质量检查,胶布不允许有穿孔、织物断裂、气泡和露布现象,检查标准按(q/tt.j3207.18-2018)执行,经检查合格的胶布按照图纸规格、型号要求裁断准备成型;(3)成型:胶囊主体胶布搭接宽度25mm,身-头搭接20mm;将胶囊主体胶布搭接区域及内外密封胶条用溶剂(乙酸乙酯)清理干净贴合面后,新型热压合机工位同时调整胶囊粘贴部位的中心线与上、下加热板的中心线对齐,不允许扭曲错位,表面不得出现皱折和气泡,胶囊放好后,马上开启热压合机,该热压合机工位具有一个上加热板和一个下加热板,在上、下加热板上铺垫具备一定的压缩变形及优异的耐老化、耐高温性能的胶板厚度10mm;胶囊主体胶布搭接部位热压工艺条件80-85℃

×

3分钟,热压结合后,上加热板自动上升移开加热面,取出胶囊。对加热部位进行外观质量检查,如发现有疵点及时进行修理后转入下道工序进行硫化,制备出最终的橡胶囊。

55.实施例2。

56.一种变压器储油柜橡胶囊涂覆增粘层一体成型工艺,成型胶囊尺寸为ф1000*3000。

57.①

增粘层胶料按配方重量进行配比:丁腈-40 100份、zno 7份、sa 1.5份 、喷雾炭黑 32份、癸二酸二辛酯 16份、促进剂h 4份、促进剂tt 2份、硫磺 0.2份、2123酚醛树脂19份(搅拌时加入);按照配方进行胶料常规混炼,将混炼合格的增粘层胶料在开炼机上返炼出3-5mm的胶片,切割成10cm2左右的小块,准备乙酸乙酯溶剂,胶料与乙酸乙酯溶剂质量比1:2.5;首先将小块胶料放入搅拌机中,然后将乙酸乙酯总重量的1/3放入搅拌机中,当胶片溶胀开始溶解时,再倒入余下乙酸乙酯溶剂的2/3重量中的1/4继续搅拌到无胶块的程度,最后将剩余乙酸乙酯溶剂倒入罐内搅拌均匀,经100目筛网过滤备用。

58.②

涂覆增粘胶液,采用卧式刮刀涂胶机,将经干燥的9211锦丝绸在布端接上引布,调好刮刀与纺织物的间隙距离4-6mm宽的斜棱,温度100-110℃,辊速10-12米/min按工艺上胶量进行涂覆单面2遍。

59.③

干燥,涂覆结束后通过加热板加热干燥,将涂液中的溶液挥发掉,用垫布卷曲。

60.④

双面贴胶,首先将卷曲好的涂覆胶布辊置于压延机辊架上,备好坯布,然后调好辊温、辊距、胶片厚度,开始在压延机上进行双面贴主体丁腈-26胶料;操作条件:辊温上85-90℃、中75-80℃、下50-55℃辊速10米/分,速比1:1:1;胶布厚度,第一面0.9mm,第二面1.3mm;双面贴胶结束后用干净垫布卷曲,放在架子上,以备成型胶囊使用。

61.⑤

胶囊一体成型,按照图纸对ф1000*3000进行尺寸裁断,然后按以下步骤成型:(1)将re-21-12热压合机温度设定为80-85℃之间;(2)裁剪:将停放12小时后的经压延双面贴合的胶布表面进行质量检查,胶布不允许有穿孔、织物断裂、气泡和露布现象,检查标准按(q/tt.j3207.18-2018)执行,经检查合格的胶布按照图纸规格、型号要求裁断准备成型;(3)成型:胶囊主体胶布搭接宽度25mm,身-头搭接20mm,将胶囊主体胶布搭接区域及内外密封胶条用溶剂(乙酸乙酯)清理干净贴合面后,新型热压合机工位同时调整胶囊粘

贴部位的中心线与上、下加热板的中心线对齐,不允许扭曲错位,表面不得出现皱折和气泡,胶囊放好后,马上开启热压合机,该热压合机工位具有一个上加热板和一个下加热板,在上、下加热板上铺垫具备一定的压缩变形及优异的耐老化、耐高温性能的胶板厚度10mm。胶囊主体胶布搭接部位热压工艺条件80-85℃

×

3分钟,热压结合后,上加热板自动上升移开加热面,取出胶囊,对加热部位进行外观质量检查,如发现有疵点及时进行修理后转入下道工序进行硫化,制备出最终的橡胶囊。

62.实施例3。

63.一种变压器储油柜橡胶囊涂覆增粘层一体成型工艺,成型胶囊尺寸为ф1000*3000。

64.①

增粘层胶料按配方重量进行配比:丁腈-40 100份、zno 5份 、sa 1份 、喷雾炭黑 34份、癸二酸二辛酯 15份、促进剂h 5份、促进剂tt 2份、硫磺 0.2份、2123酚醛树脂20份(搅拌时加入);按照配方进行胶料常规混炼,将混炼合格的增粘层胶料在开炼机上返炼出3-5mm的胶片,切割成10cm2左右的小块,准备乙酸乙酯溶剂,胶料与乙酸乙酯溶剂质量比1:2.5;首先将小块胶料放入搅拌机中,然后将乙酸乙酯总重量的1/3放入搅拌机中,当胶片溶胀开始溶解时,再倒入余下乙酸乙酯溶剂的2/3重量中的1/4继续搅拌到无胶块的程度,最后将剩余乙酸乙酯溶剂倒入罐内搅拌均匀,经100目筛网过滤备用。

65.②

涂覆增粘胶液,采用卧式刮刀涂胶机,将经干燥的9211锦丝绸在布端接上引布,调好刮刀与纺织物的间隙距离4-6mm宽的斜棱,温度100-110℃,辊速10-12米/min按工艺上胶量进行涂覆单面2遍。

66.③

干燥,涂覆结束后通过加热板加热干燥,将涂液中的溶液挥发掉,用垫布卷曲。

67.④

双面贴胶,首先将卷曲好的涂覆胶布辊置于压延机辊架上,备好坯布,然后调好辊温、辊距、胶片厚度,开始在压延机上进行双面贴主体丁腈-26胶料。操作条件:辊温上85-90℃、中75-80℃、下50-55℃辊速10米/分,速比1:1:1;胶布厚度,第一面0.9mm,第二面1.3mm;双面贴胶结束后用干净垫布卷曲,放在架子上,以备成型胶囊使用。

68.⑤

胶囊一体成型,按照图纸对ф1000*3000进行尺寸裁断,然后按以下步骤成型:(1)将re-21-12热压合机温度设定为80-85℃之间;(2)裁剪:将停放12小时后的经压延双面贴合的胶布表面进行质量检查,胶布不允许有穿孔、织物断裂、气泡和露布现象,检查标准按(q/tt.j3207.18-2018)执行,经检查合格的胶布按照图纸规格、型号要求裁断准备成型;(3)成型:胶囊主体胶布搭接宽度25mm,身-头搭接20mm;将胶囊主体胶布搭接区域及内外密封胶条用溶剂(乙酸乙酯)清理干净贴合面后,新型热压合机工位同时调整胶囊粘贴部位的中心线与上、下加热板的中心线对齐,不允许扭曲错位,表面不得出现皱折和气泡,胶囊放好后,马上开启热压合机,该热压合机工位具有一个上加热板和一个下加热板,在上、下加热板上铺垫具备一定的压缩变形及优异的耐老化、耐高温性能的胶板厚度10mm;胶囊主体胶布搭接部位热压工艺条件80-85℃

×

3分钟,热压结合后,上加热板自动上升移开加热面,取出胶囊;对加热部位进行外观质量检查,如发现有疵点及时进行修理后转入下道工序进行硫化,制备出最终的橡胶囊。

69.采用实施例1-3的技术方案所取得的技术效果如下:表3 实施例与普通胶囊性能测试结果对比。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。