1.本发明涉及可降解料材的加工技术领域,具体涉及一种可降解材料的造粒加工方法及其制备的成型体。

背景技术:

2.聚羟基烷酸酯(以下简称pha)是一种生物基来源且在海洋环境中可生物降解的聚合物,能够解决废弃塑料引起的环境问题,且具有优异的生物相容性和机械性能,因此在包装领域和生物医药领域具有广阔的应用前景。生物基来源的pha,由细菌通过发酵提取离心干燥粉碎等工艺产出粉料。粉料不便于运输与加工,因此,需要进一步将其制作为粒料。现有技术的造粒手段有:团聚法、挤压造粒法、喷射造粒法及其他方法,其中挤压造粒法,最常见的就是双螺杆造粒,也是目前市场上主流的造粒工艺。

3.目前,常采用的挤压造粒工艺的技术路线,是在双螺杆挤出机中,熔融挤压,然后挤出熔体进行冷却切粒的过程。

4.然而,在使用传统参数对pha粉料进行的挤压造粒工艺中,熔体挤出时无法快速冷却,会增加较大能耗的后续热处理设备,增加厂房面积以及能耗。

5.此外,目前常见的双螺杆造粒工艺在工艺参数设置上按照传统的造粒逻辑,使用以往的造粒工艺参数,所挤出的熔体无法快速结晶,会导致粒子之间相互粘连,不能形成良好的纯料粒子状态。也有现有技术在造粒时加入助剂来改善上述问题,但添加助剂后,将无法获得纯粒料的聚羟基烷酸酯,且聚羟基烷酸酯树脂相比于未添加的纯料的应用的拓展性会降低,尤其是很多助剂会影响树脂的外观颜色及透明度,同时,也会增加加工成本。

技术实现要素:

6.为了解决了上述技术问题,本发明探究并提供了一种可降解材料的造粒加工方法及其制备的成型体。

7.具体而言,本发明首先提供一种可降解材料的造粒加工方法,包括:将聚羟基烷酸酯熔融后,在所述聚羟基烷酸酯的tm(熔融温度)之下20℃到之下60℃进行预结晶,而后挤出结晶造粒。

8.本发明发现,通过按上述方式进行预结晶,有利于在通过螺杆机造粒设备挤出时在线加快结晶速度,快速冷却得到粒料,进而能大幅改善粒子状态,并降低加工能耗。而且,达到上述效果并不需要额外添加助剂,因而也有利于把控加工成本。本发明还发现,当预结晶温度低于tm之下60℃时,制备的粒子的形态特征不均匀,因此,选择预结晶温度在tm之下20℃到tm之下60℃。

9.优选地,所述预结晶在所述聚羟基烷酸酯的tm以下20℃-55℃进行。

10.更优选地,所述预结晶在所述聚羟基烷酸酯的tm以下20℃-50℃进行。

11.进一步优选地,所述预结晶在所述聚羟基烷酸酯的tm以下20℃-40℃进行。

12.具体非限制性地,对于phbh,在tm以下20℃-40℃的条件下进行预结晶,比如预结

晶可以是在100℃-140℃下进行,再比如可以是tm温度之下20℃、25℃、30℃、40℃等。对于phb,在tm以下40℃-60℃的条件下进行预结晶,比如预结晶温度为tm以下40℃-50℃,再比如可以是tm温度之下40℃、45℃、50℃等。对于phbv,在tm以下35℃-55℃的条件下进行预结晶,比如预结晶温度为tm以下35℃-50℃,再比如可以是tm温度之下35℃、45℃、50℃等。

13.在本发明中,所述聚羟基烷酸酯可以为一种聚合物或两种以上聚合物的混合物。

14.在具体实施时,本领域人员可以根据不同的单体以及不同单体比例的聚羟基烷酸酯材料对预结晶的温度进行调控。

15.非限制性的,对于phbh,在100℃-120℃的条件下进行预结晶,优选预结晶的温度可以是100℃、110℃、115℃、120℃。对于phb,在110℃-130℃的条件下进行预结晶,优选预结晶的温度可以是110℃、120℃、130℃。对于phbv,在120℃-140℃的条件下进行预结晶,优选预结晶的温度可以是120℃、125℃、130℃、135℃、140℃。

16.在本发明中,所述的聚羟基烷酸酯为聚羟基烷酸酯系列材料,可以为单独的聚合物,也可以为两种以上聚合物的组合物。

17.进一步地,所述聚羟基烷酸酯可选自本领域常用的原料,例如含有3-羟基烷酸酯结构单元和/或含有4-羟基烷酸酯结构单元的聚合物。具体而言,其为含有下述通式(1)表示的结构单元的聚合物:[chrch2coo]

ꢀꢀ

(1)在通式(1)中,r表示c

ph2p 1

所示的烷基,p表示1-15的整数;优选为1-10的整数,更优选为1-8的整数。

[0018]

r表示c1-c6的直链或支链状的烷基。例如,甲基、乙基、丙基、丁基、异丁基、叔丁基、戊基、己基等。

[0019]

在所述组合物中,所述聚羟基烷酸酯包括至少一种聚(3-羟基链烷酸酯)。

[0020]

作为优选,所述聚羟基烷酸酯为含有3-羟基丁酸酯结构单元的聚合物;其中,所述含有3-羟基丁酸酯结构单元的聚合物为仅含有3-羟基丁酸酯结构单元的均聚物,或,含有3-羟基丁酸酯结构单元与其他烷酸酯结构单元的共聚物;所述其他烷酸酯结构单元为选自3-羟基丙酸酯、3-羟基戊酸酯、3-羟基己酸酯、3-羟基庚酸酯、3-羟基辛酸酯、3-羟基壬酸酯、3-羟基癸酸酯、3-羟基十一烷酸酯和4-羟基丁酸酯中的至少一种。

[0021]

更优选地,所述聚羟基烷酸酯为选自聚(3-羟基丁酸酯)、聚(3-羟基丁酸酯-共-3-羟基丙酸酯)、聚(3-羟基丁酸酯-共-3-羟基戊酸酯)(简称:p3hb3hv、phbv)、聚(3-羟基丁酸酯共-3-羟基戊酸酯-共-3-羟基己酸酯)、聚(3-羟基丁酸酯-共-3-羟基己酸酯)(简称:p3hb3hh、phbh)、聚(3-羟基丁酸酯-共-3-羟基庚酸酯)、聚(3-羟基丁酸酯-共-3-羟基辛酸酯)、聚(3-羟基丁酸酯-共-3-羟基壬酸酯)、聚(3-羟基丁酸酯-共-3-羟基癸酸酯)、聚(3-羟基丁酸酯-共-3-羟基十一烷酸酯)、聚(3-羟基丁酸酯-共-4-羟基丁酸酯)(简称:p3hb4hb、p34hb)中的至少一种。

[0022]

进一步优选地,所述聚羟基烷酸酯为聚(3-羟基丁酸酯-共-3-羟基己酸酯)。

[0023]

当所述聚羟基烷酸酯为聚(3-羟基丁酸酯-共-3-羟基己酸酯)时,所述预结晶优选在100℃到120℃进行。

[0024]

作为优选方案,所述聚羟基烷酸酯中含有3-羟基丁酸酯结构单元,且所述3-羟基

丁酸酯结构单元的平均含量占比为50摩尔%以上。

[0025]

作为聚羟基烷酸酯的具体例,所述聚(3-羟基链烷酸酯)中包括3-羟基丁酸酯结构单元与其它结构单元的共聚聚合物,且在所述聚(3-羟基链烷酸酯)中,所述3-羟基丁酸酯结构单元与其它结构单元的平均含量比为50/50~99/1(摩尔%/摩尔%);优选为80/20~94/6(摩尔%/摩尔%);在聚羟基烷酸酯原料为两种以上聚羟基烷酸酯的混合物的情况下,平均含量比是指混合物整体中所含的各单体的摩尔比。其中(3-羟基丁酸酯)与(3-羟基己酸酯)的平均含量比为80:20-99:1,优选为75:25-96:4。

[0026]

所述聚羟基烷酸酯特别优选由微生物产生的聚羟基烷酸酯。在由微生物产生的聚羟基烷酸酯中,3-羟基烷酸酯结构单元全部以(r)3-羟基烷酸酯结构单元的形式含有。

[0027]

进一步地,所述聚羟基烷酸酯的重均分子量为:重均分子量为10万-100万;优选为20万-90万;进一步优选为30万-80万。

[0028]

作为优选方案,所述的可降解材料的造粒加工方法具体包括:第一步,将所述聚羟基烷酸酯加入造粒设备的料斗中,并进行各温度段的设置;第二步,粉料依次通过加热熔融,预结晶,从机头处挤出熔体;第三步,将挤出熔体通过后处理后,切为粒料,得到粒子;其中,所述加热熔融的温度设定在40℃-180℃;所述机头挤出的温度设定在140℃-200℃;所述后处理的温度控制在30℃-80℃。

[0029]

在所述第一步中,所述造粒设备为螺杆挤出机,可以采用双螺杆挤出机、三螺杆挤出机或者行星螺杆挤出机等,优选为双螺杆挤出机。

[0030]

作为优选,在所述第三步中,将切为粒料是通过使用拉条切粒的方式进行切粒。

[0031]

作为优选,所述预结晶在机头挤出螺杆机的机头前的温度设置区段进行。

[0032]

更优选地,所述预结晶在螺杆机的机头前的2-3个温区进行。

[0033]

在本发明中,对于不同的螺杆机,可根据螺杆螺纹设计,进行温度分段设置;其中,所述熔融在将物料熔融塑化的分区进行,一般为预结晶温区前的全部温控区。如对于有十一区的螺杆机,优选在一区至九区设定熔融温度并进行熔融。

[0034]

所述预结晶在螺杆机的机头前的2-3个温区进行。如对于有十一区的螺杆机,优选在十区至十一区设定预结晶温度并进行预结晶。

[0035]

所述挤出通过机头段进行。

[0036]

作为优选方案,所述造粒加工方法通过长径比≥44的双螺杆挤出机完成。

[0037]

更优选地,在所述双螺杆机中,螺纹设计为低剪切力的设计,这样更有利于降低剪切力,从而降低熔指。

[0038]

作为优选方案,通过所述挤出得到粒料后,在30℃-80℃下进行恒温结晶。这样能进一步加快材料的结晶速率。

[0039]

在具体实施时,可以通过拉条切粒的方式挤出得到粒料。

[0040]

在具体实施时,可以通过控温水槽或热风箱来控制恒温结晶时的温度。

[0041]

本领域人员可结合常识对上述的方案进行组合,得到本发明所述的可降解材料的造粒加工方法的较优实施例。

[0042]

本发明进一步提供一种成型体,经过前述的可降解材料的造粒加工方法制备而成。

[0043]

本发明的成型体中不含助剂的纯粒料的聚羟基烷酸酯,因而可以兼顾材料本身的拓展性及外观,同时也有利于把控加工成本。

[0044]

本发明的有益效果如下:本发明的加工造粒方法通过在聚羟基烷酸酯的tm以下20℃-60℃进行预结晶后挤出,能够在不添加助剂的情况下,在线加快结晶速度,快速得到不粘连的粒子,极大地缩短了结晶时间,且有利于运输与后续的加工。

[0045]

同时,上述方法不需要改变目前挤出造粒设备,因此不会额外增加设备费用,而且由于加工温度更低,降低了电加热功率与热交换功率,使得能耗更低,有利于在实际生产中进行推广应用。

[0046]

本发明对于复杂物品的后续加工成型也具有一定的指导参考意义,所述的复杂物品包括管材、餐具、各种板、片、膜、各种瓶、无纺布、织物、各种发泡塑模制品等。

附图说明

[0047]

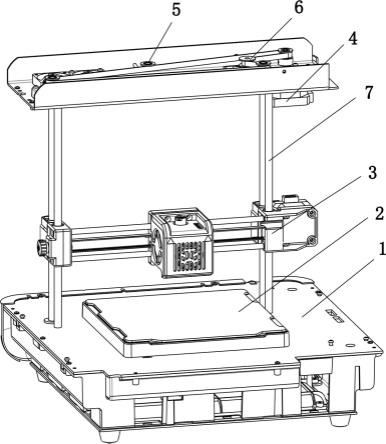

图1为实施例1中造粒加工的一种造粒机的温区示意图。

[0048]

图中:1-11表示不同的温度区段,连接体为机头挤出段。

具体实施方式

[0049]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0050]

实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

[0051]

实施例与对比例中使用的设备以及原料如下:1)设备混料设备:采用高速混料机中在室温下共混。

[0052]

造粒设备:可使用不同长径比的平行同向双螺杆挤出机、平行异向双螺杆挤出机、锥形双螺杆挤出机,以及单螺杆机等本领域常用挤出造粒设备;将组合物置于双螺杆挤出机的下料斗或失重秤中;挤出造粒设备的温度根据加热熔融、预结晶、机头挤出过程分别设置对应的温度,主机转速为50-500r/min,喂料量或产能根据实际生产状态进行调整;后续通过恒温结晶采用拉条切方式进行制粒;制备的粒子使用鼓风干燥箱,烘干,排除水分对粒子性能的影响,同时使粒子结晶完全。

[0053]

2)原料《聚羟基烷酸酯粉料》聚(3-羟基丁酸酯-共-3-羟基己酸酯),以下简称phbh牌号:bp330,参数:3hb(3-羟基丁酸酯单元)的含量94%;北京蓝晶微生物科技有限公司。

[0054]

聚(3-羟基丁酸酯-共-3-羟基己酸酯),以下简称phbh, 牌号:bp350,参数:3hb(3-羟基丁酸酯单元)含量89%;北京蓝晶微生物科技有限公司。

[0055]

聚(3-羟基丁酸酯-共-3-羟基戊酸酯),以下简称phbv,市购。

[0056]

聚(3-羟基丁酸酯),以下简称phb,市购。

[0057]

以下结合图1对本发明中可降解材料的造粒加工方法进行说明,通过调控在机头

挤出前的预结晶温度段,使得聚羟基烷酸酯材料在线预结晶,从而快速冷却制备得到粒料。

[0058]

具体的,所述造粒加工方法包括:第一步,将聚羟基烷酸酯的粉料加入双螺杆挤出机(南京棉亚机械 jsh-65)的料斗(见图1中标记为1的区段上方)中,并进行各温度段的设置。

[0059]

在具体实施中,可以在料斗中添加粉料搅拌、强制喂料等结构。

[0060]

第二步,粉料依次通过加热熔融40℃-180℃,预结晶(tm-20℃到tm-60℃),机头挤出140℃-200℃,从机头处挤出熔体。

[0061]

其中,所述预结晶段为机头挤出螺杆机的机头前的温度设置区段,在本实施例中采用螺杆机的机头前的2-3个温区。

[0062]

具体的,在温度控制上,分别控制以下几段工艺的温度:加热熔融段,预结晶段,机头段。

[0063]

加热熔融段为将物料熔融塑化的分区,预结晶区前全部温控区;预结晶段优选为螺杆机机头前的2-3个温区设置段,即10区至11区(对应的加热熔融段为1区至9区)、或者9区到11区(对应的加热熔融段为1区至8区)的设定范围;机头挤出段为机头段(即连接体后续段)。

[0064]

第三步,将挤出熔体通过后处理后,切为粒料,得到粒子。具体是经过恒温结晶阶段的后处理步骤后实现造粒。

[0065]

在通过使用拉条切粒的方式,挤出粒料后,通过温度控制,包括控温水槽或热风箱,两者的温度保持在30℃-80℃的恒定温度(即表1中的水浴时间,下同),以进行恒温结晶,水浴时间越短代表粒子结晶成型时间越短。上述后处理过程有助于熔体进一步加快其结晶速率。

[0066]

tm测试方法:采用差示扫描量热法(dsc),通过国家标准gb/t 19466.3-2004进行熔融和结晶温度及热焓的测定。

[0067]

使用差示扫描量热计(ta instrument公司制dsc25型),计量原材料2-10mg,以10℃/min的升温速度从-50℃升温至180℃。

[0068]

一次升温消除热历史后,二次升温吸热峰处温度作为tm。

[0069]

实施例中的聚羟基烷酸酯的tm数值分别为:实施例1和实施例6约为140℃ ,实施例2约为130℃-140℃, 实施例3约为170℃ ,实施例4和实施例7约为175℃ ,实施例5和实施例8约为130℃-140℃。

[0070]

实施例1采用phbh(bp330)粉料,加入到螺杆长径比为44,带有强制喂料的双螺杆挤出机中,主喂料速度为15r/min,主机转速为400r/min。

[0071]

在温度控制上,分别控制以下几段工艺的温度:加热熔融段,预结晶段,机头挤出段。

[0072]

加热熔融段为将物料熔融塑化的分区,预结晶区前全部温控区,为一区至九区的设定范围;预结晶段为螺杆机机头前的2个温区设置段,即十区至十一区的设定范围;机头挤出段为机头段。

[0073]

具体设置如下:设置双螺杆挤出机各区温度为分别是:一区40℃、二区80℃、三区120℃、四区140℃、五区160℃、六区160℃、七区150℃、八区140℃、九区140℃、十区110℃、十一区110℃,机头140℃。

[0074]

经熔融挤出后,恒温结晶段的后处理采用55℃,最后得到造粒得到phbh纯料颗粒。

[0075]

其中,预结晶温度是110℃。

[0076]

实施例2采用牌号为bp330与bp350的phbh进行共混,重量比为6:4。采用双螺杆机型,长径比为44。主喂料速度为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区120℃、四区120℃、五区140℃、六区160℃、七区165℃、八区160℃、九区140℃、十区110℃、十一区110℃、机头温度145℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。

[0077]

其中,预结晶温度是110℃。

[0078]

实施例3采用phb纯粉料,双螺杆机型,长径比为44。主喂料速度为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区120℃、四区140℃、五区160℃、六区180℃、七区175℃、八区160℃、九区140℃、十区120℃、十一区120℃、机头温度160℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。

[0079]

其中,预结晶温度是120℃。

[0080]

实施例4采用phbv纯粉料,双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区60℃、二区80℃、三区120℃、四区140℃、五区160℃、六区180℃、七区175℃、八区160℃、九区140℃、十区120℃、十一区120℃、机头温度160℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。

[0081]

其中,预结晶温度是120℃。

[0082]

实施例5采用牌号为bp350的phbh(hh含量为11%)进行造粒。采用双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区120℃、四区120℃、五区140℃、六区160℃、七区165℃、八区160℃、九区140℃、十区110℃、十一区110℃、机头温度145℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。

[0083]

预结晶温度是110℃。

[0084]

实施例6采用phbh(bp330)粉料,加入到螺杆长径比为44,带有强制喂料的双螺杆挤出机中,主喂料速度为15r/min,主机转速为400r/min。

[0085]

各区温度设置,一区40℃、二区60℃、三区100℃、四区120℃、五区120℃、六区140℃、七区160℃、八区160℃、九区140℃、十区115℃、十一区115℃、机头温度140℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。

[0086]

其中,预结晶温度是115℃。

[0087]

实施例7采用phbv纯粉料,双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度,一区60℃、二区80℃、三区120℃、四区140℃、五区140℃、六区160℃、七区160℃、八区165℃、九区140℃、十区140℃、十一区140℃、机头温度160℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。

[0088]

其中,预结晶温度是140℃。

[0089]

实施例8采用牌号为bp350的phbh(hh含量为11%)进行造粒。采用双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度,一区40℃、二区80℃、三区120℃、四区120℃、五区140℃、六区160℃、七区165℃、八区160℃、九区140℃、十区100℃、十一区100℃、机头温度140℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。

[0090]

其中,预结晶温度是100℃。

[0091]

以下对比例采用现有技术中的造粒制备方法,其中对比例1-5为不添加助剂;对比例6-8添加了助剂。采用的制备方法为:第一步,将物料加入双螺杆挤出机的料斗中进行造粒加工,并进行各温度段的设置;第二步,粉料依次通过40℃-200℃的温度下加热熔融;150℃-220℃机头挤出,从机头处挤出熔体得到粒料;第三步,通过使用拉条切粒的方式,挤出粒料后,通过30℃-80℃后处理得到粒子,常用温度可选择40℃-60℃。

[0092]

对比例1采用牌号为bp330的phbh进行造粒加工,采用双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区100℃、四区120℃、五区120℃、六区140℃、七区160℃、八区160℃、九区165℃、十区165℃、十一区170℃、机头温度170℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例的加工温度无法正常切粒,会造成熔体挤出不稳定以及出现粘辊现象。

[0093]

对比例2采用牌号为bp330与bp350的phbh进行共混,重量比为6:4。采用双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区120℃、四区120℃、五区140℃、六区160℃、七区165℃、八区165℃、九区160℃、十区160℃、十一区160℃、机头温度170℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例的恒温结晶的时长明显大于本发明实施例。

[0094]

对比例3采用phb纯粉料,双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区120℃、四区140℃、五区160℃、六区160℃、七区175℃、八区175℃、九区180℃、十区180℃、十一区200℃、机头温度200℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例

的恒温结晶的时长明显大于本发明实施例。

[0095]

对比例4采用phbv纯粉料,双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区60℃、二区80℃、三区120℃、四区140℃、五区140℃、六区160℃、七区160℃、八区165℃、九区165℃、十区180℃、十一区180℃、机头温度180℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例的恒温结晶的时长明显大于本发明实施例。

[0096]

对比例5采用牌号为bp350的phbh(hh含量为11%)进行造粒。双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区120℃、四区120℃、五区140℃、六区160℃、七区165℃、八区160℃、九区160℃、十区170℃、十一区170℃、机头温度165℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例的恒温结晶的时长明显大于本发明实施例。

[0097]

对比例6采用牌号为bp330的phbh,并加入助剂进行造粒加工,助剂:山嵛酸酰胺(1%),抗氧剂168(0.2%),抗氧剂1076(0.2%),季戊四醇(0.5%)。采用双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区60℃、三区100℃、四区120℃、五区120℃、六区140℃、七区160℃、八区160℃、九区165℃、十区165℃、十一区170℃、机头温度170℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例的恒温结晶的时长明显大于本发明实施例。

[0098]

对比例7采用phbv纯粉料并加入助剂进行造粒加工,助剂:山嵛酸酰胺(1%),抗氧剂168(0.2%),抗氧剂1076(0.2%),季戊四醇(0.5%)。采用双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区60℃、二区80℃、三区120℃、四区140℃、五区140℃、六区160℃、七区160℃、八区165℃、九区165℃、十区180℃、十一区180℃、机头温度180℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例的恒温结晶的时长明显大于本发明实施例。

[0099]

对比例8采用牌号为bp350的phbh(hh含量为11%)并加入助剂进行造粒加工,助剂:山嵛酸酰胺(1%),抗氧剂168(0.2%),抗氧剂1076(0.2%),季戊四醇(0.5%)。采用双螺杆机型,长径比为44。主喂料为15 r/min,主机转速为400 r/min。各段设置温度为一区40℃、二区80℃、三区120℃、四区120℃、五区140℃、六区160℃、七区165℃、八区160℃、九区160℃、十区170℃、十一区170℃、机头温度165℃。最后经熔融挤出,通过水槽在55℃下进行进一步恒温结晶过程。经过切粒机得到其纯料颗粒。该对比例的恒温结晶的时长明显大于本发明实施例。

[0100]

各实施例及对比例的加工情况见下表1。

[0101]

表1

表中,关于造粒加工难度:

○

:可连续稳定造粒,粒子可稳定切粒,不黏连。

[0102]

△

:挤出机挤出时稳定,不易断条;挤出条结晶速率较慢,粒子会黏连,但一段时间后可通过震动大致分离。

[0103]

×

:挤出机挤出时不稳定、断条;挤出条降温速率慢,无法切粒;粒子黏连,无法分离。

[0104]

根据表1结果可知:(1)本发明实施例1-8从九区开始预结晶(降温),制备得到的粒子成型效果好,且水浴时间短,结晶速度更快。而对比例1-5则是采用的现有的工艺,一区到十一区都是逐渐升温的过程,并未进行预结晶(九区到十一区的温度在tm 10以上),主要依靠水浴结晶,加工造粒难度更大,且结晶时间更长。

[0105]

(2)对比例6-8为现有技术采用的加入助剂制备聚羟基烷酸酯的方法,其虽然具有较快的结晶速度及较优的加工效果,但需要加入助剂才能实现。而本发明的制备方法则无需加入助剂,并实现与对比例6-8相当甚至更优的结晶速度及加工效果。

[0106]

(3)在实施例1-8中,当聚羟基烷酸酯的单体原料不同时,其预结晶温度存在差异,在该聚羟基烷酸酯的tm之下20℃到之下60℃进行预结晶,均可实现较优的加工效果。如,对于phbh,其预结晶温度为100℃-140℃时,加工效果较优,更优选地,在预结晶温度为100℃-120℃时,加工效果可以得到进一步改善。

[0107]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。