1.本发明属于等离子切割技术领域,特别是一种等离子切割枪。

背景技术:

2.等离子切割枪是借助等离子切割技术对金属材料进行加工的设备,等离子切割是利用高温等离子电弧的热量使工件切口处的金属部分或局部熔化和蒸发,并借高速等离子的动量排除熔融金属以形成切口的一种加工方法。

3.目前,中国专利网公开了一种非高频等离子切割枪【授权公告号:cn207710066u】,等离子切割枪工作时,压缩气体通过气管进入到活塞腔体内,活塞腔体内的压缩气体通过活塞杆上端的进气孔进入到活塞杆内部,活塞杆内部的压缩气体通过活塞杆下端的排气孔进入到外喷嘴保护套与电极喷嘴之间,此时压缩气体分成两路,其中一路压缩气体通过外喷嘴保护套前端的气孔向外喷出,另一路压缩气体通过涡流环上的气流孔进入到电极喷嘴内,当活塞腔体内的气体压力到达一定值后,推动活塞环克服弹簧的作用力向上移动,进而带动活塞杆向上移动,使得电极喷嘴的前端口打开,进而向外喷射火焰。

4.参照上述专利的说明书附图1所示,活塞杆上端的进气孔与活塞腔体完全连通,即进气孔处于完全打开状态,当压缩气体进入到活塞腔体内后,部分压缩气体直接通过进气孔排出活塞腔体,使得活塞腔体内的气压增加十分缓慢,进而使得电极喷嘴的前端口打开速度缓慢,影响等离子切割枪的工作效率。

技术实现要素:

5.本发明的目的是针对现有的技术存在上述问题,提出了一种等离子切割枪,本发明所要解决的技术问题是:如何解决等离子切割枪的喷射口打开缓慢的问题。

6.本发明的目的可通过下列技术方案来实现:

7.一种等离子切割枪,包括枪管和活塞杆,所述枪管内具有活塞腔和安装腔,所述活塞杆滑动设置在安装腔内,所述活塞杆包括位于活塞腔内的活塞,本等离子切割枪还包括作用在活塞杆上的复位弹簧,所述活塞杆内部具有导气腔,所述活塞杆的外周面上开设有连通导气腔的进气孔,所述进气孔能够与活塞腔相连通,其特征在于,所述安装腔具有腔壁,当等离子切割枪不工作时,所述腔壁完全封堵进气孔或进气孔的部分被腔壁封堵并且进气孔的另一部分与活塞腔连通。

8.本等离子切割枪与空压机配套使用,等离子切割枪开启后,空压机内的压缩气体进入到活塞腔内,当活塞腔与进气孔的部分连通时,进入到活塞腔内的压缩气体只有极少部分从进气孔进入到导气腔内,绝大部分的压缩气体均留在活塞腔内,活塞腔内的气压快速上升,进而推动活塞向后移动,活塞带动活塞杆克服弹簧的作用力向后移动,实现等离子切割枪的喷射口快速打开;同理,当腔壁完全封堵进气孔,使得活塞腔与进气孔不连通时,进入到活塞腔内的压缩气体不会向外排出,使得活塞腔内的气压上升速度更快,进而等离子切割枪的喷射口打开速度更快。本等离子切割枪与现有技术的等离子切割枪相比,当本

等离子切割枪中的活塞腔内的压力上升非常快,能够迅速推动活塞杆向后移动,实现等离子切割枪喷口的快速打开,远快于现有技术中等离子切割枪的打开速度,使得电极与喷口之间具有一定的间距,快速产生电弧,并向外喷射火焰,使得等离子切割枪具有非常快速的开机反馈;当等离子切割枪停机后,活塞杆在复位弹簧的作用力下向前移动复位,使得腔壁完全封堵进气孔或进气孔的部分被腔壁封堵。

9.在上述的一种等离子切割枪中,本等离子切割枪还包括密封皮碗,所述密封皮碗套设在活塞的外周面上,所述密封皮碗具有外密封唇,当活塞腔内的气压逐渐增大时,所述外密封唇被逐渐向外撑开并与活塞腔的内壁紧贴。现有技术中的密封圈与活塞腔的内壁过盈配合,密封圈与活塞腔的内壁之间具有较大摩擦力,在这种情况下,当等离子切割枪停机后,需要较大的弹簧作用力才能推动活塞环使其向前移动复位,使得活塞环向前移动复位十分困难,并且长久使用后,弹簧产生弹性疲劳使得弹簧对活塞环的作用力下降,使得活塞环在向前移动复位过程中很容易出现卡死的情况,而且密封圈在较大摩擦力作用下往复移动使得密封圈极易磨损。本结构的等离子切割枪不工作时,活塞腔内的气压较低,此时外密封唇处于正常状态,外密封唇没有与活塞腔的内壁紧贴,外密封唇与活塞腔的内壁之间的摩擦力非常小或者外密封唇与活塞腔的内壁之间没有摩擦力,等离子切割枪启动后,持续的压缩气体进入到活塞腔内,使得活塞腔内的气压之间上升,逐渐升高的气压作用在外密封唇上使得外密封唇被逐渐向外撑开直至外密封唇与活塞腔的内壁紧贴,实现密封,避免活塞腔内压缩气体出现漏气的情况,保证活塞腔内的气压能够快速升高,使得高气压能够迅速推动活塞移动实现等离子切割枪的快速打开;当等离子切割枪停机时,活塞腔内的气压逐渐降低,外密封唇与活塞腔的内壁之间的作用力逐渐降低,直至外密封唇恢复形变至初始状态,此时外密封唇与活塞腔的内壁之间的摩擦力非常小或者外密封唇与活塞腔的内壁之间没有摩擦力,使得复位弹簧很容易就推动活塞向前移动复位,避免活塞在复位过程中出现卡死的情况,实现活塞杆的快速复位,进而使得电极快速向前移动封堵住喷口,使得等离子切割枪的喷口迅速关闭,快速切断电弧,提高了等离子切割枪使用时的安全性,活塞在向前移动复位的过程中,外密封唇与活塞腔内壁之间的摩擦力很小,降低了外密封唇的磨损,提高了密封件的使用寿命;除此之外,活塞在向前移动复位的过程中,外密封唇与活塞腔的内壁之间的摩擦力非常小或者外密封唇与活塞腔的内壁之间没有摩擦力,与现有技术相比,本结构可降低复位弹簧的作用力也可实现活塞的快速复位,弹簧的作用力降低后,又方便在等离子切割枪开机时实现活塞的快速向后移动。

10.在上述的一种等离子切割枪中,所述密封皮碗具有内密封唇,所述内密封唇与外密封唇之间具有凹槽,所述凹槽的槽口朝向枪管的前端,所述内密封唇套设在活塞上。等离子切割枪启动后,压缩气体进入到活塞腔内,活塞腔内的气压上升,内密封唇在压缩气体的作用下被向内撑开,使得内密封唇与活塞的外壁紧密贴合,保证活塞腔的气压能够快速上升。

11.在上述的一种等离子切割枪中,所述活塞的外周面上开设有呈环形的安装槽,所述内密封唇嵌设在安装槽内,所述活塞的外周面具有与密封皮碗的后端面相抵靠的后限位凸缘,所述枪管的后端连接有活塞盖,所述后限位凸缘能够与活塞盖相抵靠。现有技术采用的限位结构设置在电极与活塞杆的前端,电极和活塞杆前端需要承受长时间高温,易造成接触面发软变形,进而造成限位失效,本等离子切割枪启动后,活塞杆向后移动使得后限位

凸缘与活塞盖相抵靠,限位结构设置在等离子切割枪的后端,避免出现现有技术出现的问题。

12.在上述的一种等离子切割枪中,所述活塞腔具有前侧壁,所述活塞杆的外周面具有前限位凸缘,所述前限位凸缘位于前侧壁的后方,所述前限位凸缘能够与该前侧壁抵靠。枪管上具有与活塞腔相连通的通气孔,该通气孔用于外接气管,更换电极时,需要将外喷嘴拧开卸下,外喷嘴卸下后,解除了活塞杆向前移动的限位,活塞杆在复位弹簧的作用下朝前移动,活塞杆移动一定距离后,前限位凸缘与活塞腔的前侧壁相抵靠,进而限制活塞杆继续向前移动,避免活塞杆向前移动行程过大导致密封皮碗被通气孔的端口刮伤。

13.在上述的一种等离子切割枪中,所述枪管的后端连接有活塞盖,所述复位弹簧套设在活塞杆上,并且复位弹簧的一端抵靠在活塞上、另一端抵靠在活塞盖上;所述活塞盖的中部具有通孔,所述活塞杆的后端穿过通孔设置并且活塞杆的后端被周向定位。电极作为等离子切割枪的易损件,需要经常更换,电极与活塞杆螺纹连接,活塞杆的后端插接在通孔内后,通孔对活塞杆的后端进行周向定位,使得活塞杆的后端无法在通孔内转动,进而实现活塞杆的周向定位,在更换电极的过程中需要转动电极,避免活塞杆与电极同步转动,提高电极更换的便利性。

14.在上述的一种等离子切割枪中,所述通孔为六边形孔,所述活塞杆后端的横截面为六边形。该结构实现活塞杆后端在通孔内的周向定位,此外,通孔也可采用除圆形外其他不规则形状,活塞杆后端的横截面形状与通孔形状相匹配。

15.在上述的一种等离子切割枪中,所述活塞杆前端部外壁与枪管前端部的内壁之间具有间隙,所述活塞杆前端部具有连通导气腔和间隙的通气孔一,所述枪管的前端部具有连通间隙的通气孔二,所述枪管的前端部具有连通间隙的通气孔二,枪管的前端与活塞杆的前端之间设置有滑动密封机构,所述滑动密封机构位于通气孔二的前侧,该滑动密封机构能够在枪管的内壁滑动或活塞杆的外壁滑动。当等离子切割枪刚启动时,滑动密封机构对枪管的前端与活塞杆的前端之间的位置进行密封,避免过气间隙内的压缩气体从枪管的前端与活塞杆的前端之间缝隙漏出,等离子切割枪启动一段时间后,活塞杆向后移动,此时滑动密封机构在枪管的内壁滑动或活塞杆的外壁上滑动,实现动态密封,在等离子切割枪的整个工作过程中,滑动密封机构始终对枪管的前端与活塞杆的前端之间的位置进行密封,避免漏气。

16.在上述的一种等离子切割枪中,本等离子切割枪还包括涡流环和喷嘴,所述涡流环位于枪管的前端与喷嘴的后端之间,所述滑动密封机构包括密封环,所述密封环连接在涡流环的内周面上,所述密封环的后端位于活塞杆的前端与枪管的前端之间,并且密封环的后端与活塞杆的外壁相贴靠。当涡流环安装在枪管的前端和喷嘴的后端之间后,密封环的后端与活塞杆的外壁相贴靠,活塞杆能够相对于密封环滑动,实现动态密封。

17.在上述的一种等离子切割枪中,所述密封环与涡流环一体成型。

18.在上述的一种等离子切割枪中,所述涡流环的外周面上开设有若干个贯通的气流孔,所有气流孔的朝向呈旋涡状。进气时,压缩气体从涡流环外侧通过气流孔进入到涡流环的内侧,所有气流孔同时进气的过程中,压缩气体流经气流孔后在涡流环的内侧形成涡流状,有利于压缩气体混合均匀后向外喷出。

19.在上述的一种等离子切割枪中,所述气流孔的外端至内端方向呈朝前倾斜,所述

气流孔的轴线与涡流环的后端面之间的夹角为5

°

~20

°

。压缩气体流经气流孔后在涡流环的内侧形成涡流状的同时又朝前流动形成螺旋状,进一步提高若干个路压缩气体混合的均匀度,也提高了压缩气体和电弧混合的均匀度,并且提高了压缩气体朝前流动的速度,使得等离子切割枪喷出的火焰更加猛烈。

20.在上述的一种等离子切割枪中,所述密封件为皮碗密封圈,所述活塞杆前端的外壁上开设有呈环形的定位槽,所述皮碗密封圈的前端嵌设在定位槽内,所述皮碗密封圈的后端与枪管前端的内壁相贴靠;压缩气体进入到间隙内后,皮碗密封圈在压缩气体的作用下使得皮碗密封圈的后端与枪管前端的内壁紧贴,实现活塞杆前端部外壁与枪管前端部的内壁之间的密封。

21.或所述密封件为密封圈,所述活塞杆前端的外壁上开设有呈环形的定位槽,所述密封圈嵌设在定位槽内。该结构也实现活塞杆前端部外壁与枪管前端部的内壁之间的密封。

22.与现有技术相比,本发明的等离子切割枪具有以下优点:本等离子切割枪与现有技术的等离子切割枪相比,当两者的活塞腔内输入相同气压的压缩气体时,本等离子切割枪中的活塞腔内的压力上升非常快,能够迅速推动活塞杆向后移动实现等离子切割枪喷口的快速打开,远快于现有技术中等离子切割枪的打开速度,当等离子切割枪停机后,活塞杆在复位弹簧的作用力下向前移动复位,使得腔壁完全封堵进气孔或进气孔的部分被腔壁封堵。

附图说明

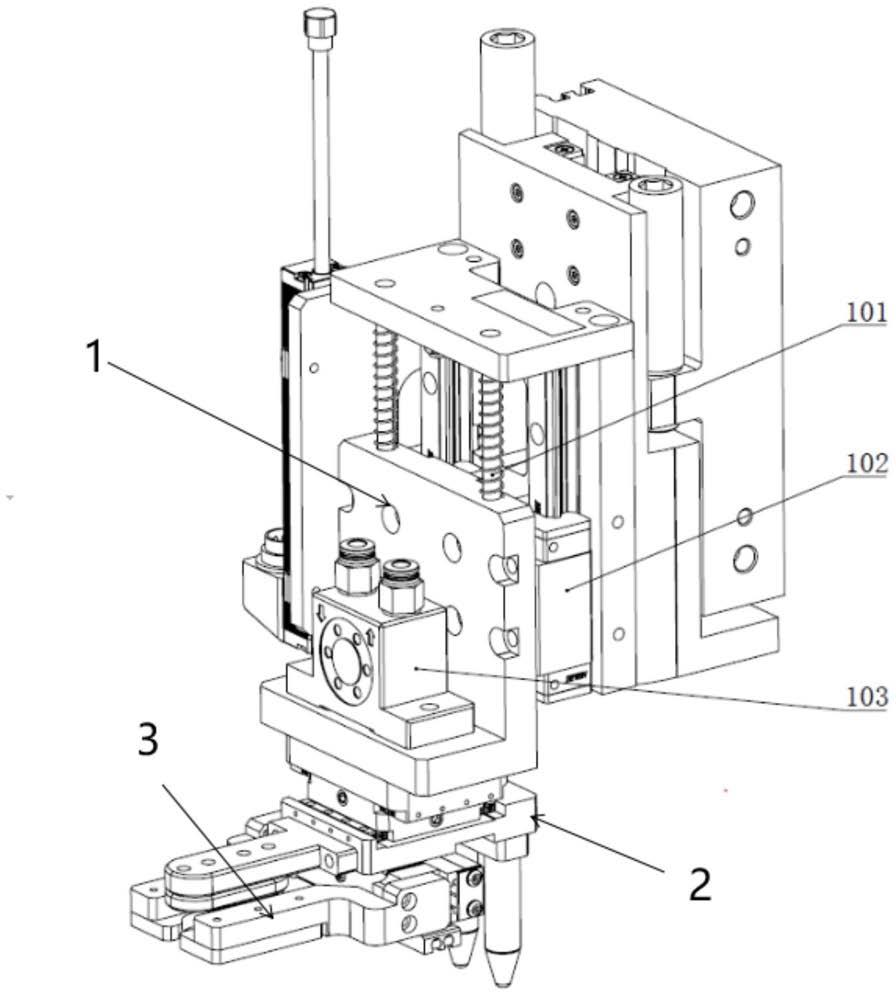

23.图1是本发明实施例1的剖面结构示意图。

24.图2是本发明实施例1的局部爆炸结构示意图之一。

25.图3是本发明实施例1的局部立体结构示意图。

26.图4是本发明实施例1的涡流环的立体结构示意图。

27.图5是本发明实施例1的涡流环的剖面结构示意图。

28.图6是本发明实施例2的剖面结构示意图。

29.图7是本发明实施例2的皮碗密封圈的立体结构示意图。

30.图8是本发明实施例2的局部爆炸结构示意图之二。

31.图9是本发明实施例3的剖面结构示意图。

32.图10是本发明实施例3的局部爆炸结构示意图。

33.图中,1、枪管;100、通气孔二;2、活塞杆;20、导气腔;21、进气孔;22、前限位凸缘;23、通气孔一;24、定位槽;3、活塞腔;30、前侧壁;4、活塞;40、安装槽;41、后限位凸缘;6、复位弹簧;7、密封皮碗;70、内密封唇;71、外密封唇;72、凹槽;8、活塞盖;80、通孔;81、通气孔三;9、间隙;10、皮碗密封圈;11、密封圈;12、涡流环;120、气流孔;121、密封环;13、喷嘴;14、腔壁;15、外喷嘴;16、电极;17、绝缘衬;18、定位座;19、通气孔。

具体实施方式

34.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

35.如图1~图5所示,本等离子切割枪,包括枪管1和活塞杆2,枪管1内具有活塞腔3和安装腔14,活塞杆2滑动设置在安装腔14内,活塞杆2包括位于活塞腔3内的活塞4,本实施例中的活塞4和活塞杆2为一体成型结构;本等离子切割枪还包括作用在活塞杆2上的复位弹簧6,活塞杆2内部具有导气腔20,活塞杆2的外周面上开设有连通导气腔20的进气孔21,进气孔21能够与活塞腔3相连通,安装腔14具有腔壁14a,当等离子切割枪不工作时,腔壁14a封堵部分进气孔21。本等离子切割枪与空压机配套使用,等离子切割枪开启后,空压机内的压缩气体进入到活塞腔3内,进气孔21的大部分被腔壁14a封堵,进气孔21的另一部分与活塞腔3连通,进入到活塞腔3内的压缩气体只有少量通过进气孔21流到活塞杆2内,活塞腔3内的气压快速上升,进而推动活塞4向后移动,活塞4带动活塞杆2克服复位弹簧6的作用力向后移动,实现等离子切割枪的喷射口快速打开。本等离子切割枪与现有技术的等离子切割枪相比,当两者的活塞腔3内输入相同气压的压缩气体时,本等离子切割枪中的活塞腔3内的压力上升非常快,能够迅速推动活塞杆2向后移动实现等离子切割枪喷口的快速打开,远快于现有技术中等离子切割枪的打开速度,当等离子切割枪停机后,活塞杆2在复位弹簧6的作用力下向前移动复位,使得腔壁14a完全封堵进气孔21。

36.如图1和图2所示,本等离子切割枪还包括密封皮碗7,密封皮碗7具有内密封唇70和外密封唇71,活塞4的外周面上开设有呈环形的安装槽40,内密封唇70嵌设在安装槽40内,内密封唇70套设在活塞4上,内密封唇70与外密封唇71之间具有凹槽72,凹槽72的槽口朝向枪管1的前端,外密封唇71与活塞腔3的内侧壁接触。等离子切割枪启动后,压缩气体进入到活塞腔3内,活塞腔3内的气压上升,外密封唇71在压缩气体的作用下被向外撑开,使得外密封唇71与活塞腔3的内壁紧密贴合,内密封唇70在压缩气体的作用下被向内撑开,使得内密封唇70与活塞4的外壁紧密贴合,实现密封,避免活塞腔3内压缩气体出现漏气的情况,保证活塞腔3的气压能够快速上升,使得高气压能够迅速推动活塞4移动实现等离子切割枪的快速打开;其次,当等离子切割枪停机后,活塞腔3内的气压降低,即活塞腔3内泄压后,外密封唇71在自身弹性的作用下向内复位,外密封唇71与活塞腔3的内壁解除紧贴,外密封唇71与活塞腔3的内壁之间的摩擦力较小或者外密封唇71与活塞腔3的内壁之间没有摩擦力,使得活塞杆2在复位弹簧6的作用下向前移动的阻力较小,实现活塞杆2的快速向前复位。除此之外,活塞4在向前移动复位的过程中,外密封唇71与活塞腔3的内壁之间的摩擦力非常小或者外密封唇71与活塞腔3的内壁之间没有摩擦力,与现有技术相比,本结构可降低复位弹簧6的作用力也可实现活塞4的快速复位,复位弹簧6的作用力降低后,又方便在等离子切割枪开机时实现活塞4的快速向后移动。

37.如图1和图2所示,活塞4的外周面具有与密封皮碗7的后端面相抵靠的后限位凸缘41,枪管1的后端连接有活塞盖8,后限位凸缘41能够与活塞盖8相抵靠,本等离子切割枪启动后,活塞杆2向后移动使得后限位凸缘41与活塞盖8相抵靠,限位结构设置在等离子切割枪的后端,不受等离子切割枪前端的高温影响,保证精准限位。

38.如图1所示,活塞腔3具有前侧壁30,活塞杆2的外周面具有前限位凸缘22,前限位凸缘22位于前侧壁30的后方,前限位凸缘22能够与该前侧壁30抵靠,等离子切割机还包括外喷嘴15、喷嘴13、电极16、涡流环12、绝缘衬17和定位座18,电极16的后端与活塞杆2的前端螺纹连接,涡流环12设置在喷嘴15的后端与枪管1的前端之间,枪管1中部的外周螺纹连接有绝缘衬17,绝缘衬17的外周螺纹连接有定位座18,外喷嘴15的后端螺纹连接在定位座

18上,外喷嘴15将喷嘴13、涡流环12压紧在枪管1上,活塞杆2在复位弹簧6的作用下具有朝向移动的趋势,使得电极16的前端抵靠在喷嘴13的内壁上,枪管1上具有与活塞腔3相连通的通气孔19,该通气孔19用于外接气管,更换电极16时,需要将外喷嘴15拧开卸下,外喷嘴15卸下后,解除了活塞杆2向前移动的限位,活塞杆2在复位弹簧6的作用下朝前移动,活塞杆2移动一定距离后,前限位凸缘22与活塞腔3的前侧壁30相抵靠,进而限制活塞杆2继续向前移动,避免活塞杆2向前移动行程过大导致密封皮碗7被通气孔19的端口刮伤。

39.如图1和图3所示,枪管1的后端连接有活塞盖8,复位弹簧6套设在活塞杆2上,并且复位弹簧6的一端抵靠在活塞4上、另一端抵靠在活塞盖8上,活塞盖8的中部具有通孔80,活塞杆2的后端穿过通孔80设置并且活塞杆2的后端被周向定位,本实施例中,通孔80为六边形孔,活塞杆2后端的横截面为六边形。电极16作为等离子切割枪的易损件,需要经常更换,电极16与活塞杆2螺纹连接,活塞杆2的后端插接在通孔80内后,通孔80对活塞杆2的后端进行周向定位,使得活塞杆2的后端无法在通孔80内转动,进而实现活塞杆2的周向定位,在更换电极16的过程中,先拧下外喷嘴15,再转动电极16,避免活塞杆2与电极2同步转动,提高电极2更换的便利性。本实施例中,活塞盖8上开设有通气孔三81,方便活塞4向后移动的过程中,活塞4后侧空气通过通气孔三81向外排出。

40.如图1所示,活塞杆2前端部外壁与枪管1前端部的内壁之间具有间隙9,活塞杆2前端部具有连通导气腔20和间隙9的通气孔一23,枪管1的前端部具有连通间隙9的通气孔二100,本等离子切割枪还包括涡流环12和喷嘴13,涡流环12位于枪管1的前端与喷嘴13的后端之间,滑动密封机构包括密封环121,密封环121连接在涡流环6的内周面上,密封环121的后端位于活塞杆2的前端与枪管1的前端之间,并且密封环121的后端与活塞杆2的外壁相贴靠,本实施例中的密封环121与涡流环12一体成型。当涡流环12安装在枪管1的前端和喷嘴13的后端之间后,密封环121的后端与活塞杆2的外壁相贴靠,活塞杆2能够相对于密封环121滑动,实现动态密封。

41.如图1、图4和图5所示,涡流环12的外周面上开设有若干个贯通的气流孔120,所有气流孔120的朝向呈旋涡状,气流孔120的外端至内端方向呈朝前倾斜,气流孔120的轴线与涡流环12的后端面之间的夹角为5

°

~20

°

。进气时,压缩气体从涡流环12外侧通过气流孔120进入到涡流环12的内侧,所有气流孔120同时进气的过程中,压缩气体流经气流孔120后在涡流环12的内侧形成涡流状的同时又朝前流动形成螺旋状,使得若干个路压缩气体和电弧得到充分混合,混合均匀后再向外喷出,并且压缩气体朝前流动的速度快,使得等离子切割枪喷出的火焰更加猛烈。

42.实施例2

43.本实施例与上述实施例1的内容基本相同,区别在于:如图6、图7和图8所示,本实施例中,进气孔21被腔壁14a完全封堵,进入到活塞腔3内的压缩气体不会向外排出,压缩气体均留在活塞腔3内,活塞腔3内的气压快速上升,进而推动活塞4向后移动,活塞4带动活塞杆2克服复位弹簧6的作用力向后移动,实现等离子切割枪的喷射口快速打开。另外,活塞杆2前端部外壁与枪管1前端部的内壁之间设置有密封件,本实施例中,密封件为皮碗密封圈10,皮碗密封圈10采用耐高温材料制成,活塞杆2前端的外壁上开设有呈环形的定位槽24,皮碗密封圈10的前端嵌设在定位槽24内,皮碗密封圈10的后端与枪管1前端的内壁相贴靠。压缩气体进入到间隙9内后,皮碗密封圈10在压缩气体的作用下使得皮碗密封圈10的后端

与枪管1前端的内壁紧贴,实现活塞杆2前端部外壁与枪管1前端部的内壁之间的密封,避免压缩气体从间隙9中发生漏气的问题。

44.实施例3

45.本实施例与上述实施例1的内容基本相同,区别在于:如图9和图10所示,本实施例中,密封件为密封圈11,密封圈11采用耐高温材料制成,活塞杆2前端的外壁上开设有呈环形的定位槽24,密封圈11嵌设在定位槽24内。

46.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。