1.本发明涉及空调领域,尤其涉及一种空调配件自动生产加工装置。

背景技术:

2.现有技术中,空调风机叶轮的组装主要依赖人工完成。人工在组装空调风机叶轮时,具有以下问题:为提高效率,需要一次性手持紧握大量叶片,在抽出叶片插入下轮毂时,叶片之间摩擦容易导致叶片表面受损或微弯;在将叶片插入下轮毂时,需要判断定位下轮毂的安装孔,耗时久,且叶片插入下轮毂后,由于安装孔与叶片的下连接部并不是严丝合缝,因此叶片会出现东倒西歪的情况,影响后续上轮毂的安装;安装上轮毂时,需要人工将叶片的上连接部一个一个对准上轮毂的安装孔,在全部对准后才能够将上轮毂安装好,此过程操作繁琐且成功率低;上轮毂、下轮毂和叶片组装好后,还需要将部分叶片上下连接部用工具掰弯实现预固定,此过程容易损坏叶片,导致后续通过车床压弯上下连接部时,容易将上下连接部损坏。

3.基于上述问题,现有技术中也提出了部分解决方式,其中一种是通过在两叶片之间增加填充物或限位物,使叶片在插入下轮毂后保持稳定,从而降低上轮毂的安装难度,在上轮毂、下轮毂和叶片组装好后,再将填充物或限位物取出,但是,该方法无法应用于剖面呈s型的叶片;填充物或限位物会受s型的叶片形状限制无法取出。

4.同时现有技术中也存在一种风机叶轮插片机,但其通过在上轮毂和下轮毂内部加入限位的圆筒,在圆筒上由上往下插满叶片后,再将圆筒从上轮毂和下轮毂内部抽出,其虽然实现了圆筒便捷放入和取出,但依旧存在以下问题:圆筒仅能限位竖向叶片不到一半的宽度,稳定性差,会导致上轮毂安装时需要再调整;为确保叶片不会倾斜,圆筒用来限位叶片的间隙小,在插入叶片时,存在较大摩擦力,尤其是对于微弯的叶片损伤更大;当叶片的宽度较小且上下轮毂的内径较小时,圆筒无法正常工作,即限位的圆筒能够插入上轮毂和下轮毂内,但无法叶片限位住叶片。

技术实现要素:

5.为了克服通过限位的方式来实现叶片保持竖直状态,因叶片整体呈现为s形,极大的增加了限位部件取下的难度,当叶片存在微量倾斜或弯曲时,容易导致叶片被强行插入将导致叶片或限位物件的损坏,甚至会直接导致做出来的风机叶轮均为残次品的缺点,本发明提供一种空调配件自动生产加工装置。

6.技术方案如下:一种空调配件自动生产加工装置,包括有第一底座、第二底座、第一安装架、第二安装架、放置架、转移固定系统、组合系统和转移折弯系统;第一底座右部连接有第二底座;第一底座上表面固接有第一安装架;第二底座上表面前部固接有第二安装架,且第二安装架上侧左部与第一安装架固接;第一底座上表面左部设置有放置架,且放置架位于第一安装架下方;第二安装架上部连接有转移固定系统,且转移固定系统与第一底座连接;第一安装架下侧连接有组合系统,且组合系统与第一底座连接;第一底座上表面中

部连接有转移折弯系统;转移固定系统用于转移叶片和并将叶片和下轮毂组装在一起;组合系统用于转移上轮毂并将上轮毂与下轮毂和叶片组装成叶轮;转移折弯系统用于对叶片上下两端所需折弯处理的部分进行折弯处理。

7.可选地,转移固定系统由叶片转移插入组件和装配台组件组成;第二安装架上部下侧连接有叶片转移插入组件;第二底座上表面右部连接有装配台组件;叶片转移插入组件包括有第一电动滑轨、第一电动滑块、第一电动推杆、第一电动夹具和第一弧形板;第二安装架下侧固接有第一电动滑轨;第一电动滑轨上滑动连接有第一电动滑块;第一电动滑块下表面固接有第一电动推杆;第一电动推杆伸缩部固接有第一电动夹具;第一电动夹具左部前侧和左部后侧均固接有一个第一弧形板。

8.可选地,第一弧形板与叶片的形状为一致,可以更好的贴合叶片,在夹持过程中可以更好的保护叶片,不会对叶片造成损伤。

9.可选地,装配台组件包括有第一安装座、第一伺服电机、安装圆板、限位块、第一连接杆和第一限位盘;第一底座上右部前侧固接有第一安装座;第一安装座底部固接有第一伺服电机;第一伺服电机输出轴上固接有安装圆板,安装圆板外围开有若干个通槽;安装圆板上表面外围环形等距固接有若干个限位块,且每两个限位块为一组设置于相邻的两个通槽之间;安装圆板中部可拆卸连接有第一连接杆;第一连接杆外表面固接有第一限位盘。

10.可选地,限位块具有弹性,中部设有开槽,没有外力干扰的情况下开槽处于闭合状态。

11.可选地,组合系统由叶片上移组件和上轮毂转移下压组件组成;第一底座上右部连接有叶片上移组件,且叶片上移组件位于装配台组件后方;第一安装架下侧连接有上轮毂转移下压组件;叶片上移组件包括有第三安装架、第二电动推杆、第二电动夹具、第二弧形板和电动转轮;第一底座上右部固接有第三安装架,且第三安装架位于第一安装座后方;第三安装架上表面固接有第二电动推杆;第二电动推杆伸缩部固接有第二电动夹具;第二电动夹具前左部和前右部均固接有一个第二弧形板;两个第二弧形板上均转动连接有若干个电动转轮。

12.可选地,上轮毂转移下压组件包括有第二电动滑轨、第二电动滑块、第三电动推杆、第二安装座、第二伺服电机、安装块、第四电动推杆、支撑板、防滑板和弹簧伸缩板;第一安装架下侧固接有第二电动滑轨;第二电动滑轨上滑动连接有第二电动滑块;第二电动滑块下表面固接有第三电动推杆;第三电动推杆伸缩部固接有第二安装座;第二安装座内部固接有第二伺服电机;第二伺服电机输出轴上固接有安装块;安装块侧面环形阵列设置有四个第四电动推杆;每个第四电动推杆伸缩部均固接有一个支撑板;每个支撑板下部远离第四电动推杆的一侧均设置有一个防滑板;每个支撑板下部远离第四电动推杆的一侧均滑动连接有一个弹簧伸缩板,且每个弹簧伸缩板均位于相邻防滑板的下方。

13.可选地,转移折弯系统由转移上压组件和折合组件组成;第一底座上右部连接有转移上压组件,且转移上压组件位于叶片转移插入组件外围;第一底座上表面中部连接有折合组件;转移上压组件包括有第三电动滑轨、第三电动滑块、第五电动推杆、固定圆板和转移块;第一底座上右部固接有两个第三电动滑轨,且一个第三电动滑轨位于第一安装座的后方,一个第三电动滑轨位于第一安装座的前方;两个第三电动滑轨上均滑动连接有一个第三电动滑块;两个第三电动滑块上表面均固接有一个第五电动推杆;两个第五电动推

杆伸缩部同时固接有固定圆板;固定圆板内环面环绕阵列设置有若干个转移块,且转移块与安装圆板上开设的通槽一一对应。

14.可选地,折合组件包括有第三伺服电机、支撑圆板、第二连接杆、第二限位盘、第四安装架、第六电动推杆、安装板和压辊;第一底座上表面中部固接有第三伺服电机,且第三伺服电机位于两个第三电动滑轨之间;第三伺服电机输出轴上固接有支撑圆板;支撑圆板中部可拆卸式连接有第二连接杆;第二连接杆外表面固接有第二限位盘;第一底座上表面中后侧固接有第四安装架;第四安装架上表面固接有第六电动推杆;第六电动推杆伸缩部固接有安装板;安装板前表面上侧和前表面下侧均固接有一个压辊。

15.可选地,还包括有叶片传送系统,第二底座上表面左侧连接有叶片传送系统,叶片传送系统包括有支撑架、输送机和承载模具;第二底座上表面左侧固接有四个支撑架,且四个支撑架前后等距设置;四个支撑架上部共同固接有输送机;输送机上的传送带上等距固接有若干个承载模具。

16.本发明的有益效果是:当两个第一弧形板带动叶片转移至限位块上方时,叶片下端已经与预定的安装孔对准,接着控制第一电动推杆的伸缩部伸出,推动第一电动夹具和两个第一弧形板向下移动,两个第一弧形板带动叶片向下移动,将叶片插入下轮毂的安装孔中,叶片下端会穿过安装孔,将限位块自然封闭的入口挤开然后插入限位块中,开口被挤开的限位块会通过收缩反作用叶片进行限制,通过限位块对叶片进行固定限位,解决了现有设备模具无法对叶片宽度较窄的叶片进行自动组装,避免了叶片初步插接完成后,发生歪斜摆动,导致需要后续人工一一进行纠正的问题,提高了叶轮的组装效率;叶片脱离限位块中部开槽后,此时限位块中部开槽会自动闭合,叶片无法依靠自重再次撑开限位块,从而通过限位块来支撑叶片,防止叶片在自重力作用下向下移动,使叶片能稳定同时与上轮毂和下轮毂保持插接状态,从而克服了下轮毂上相邻的两个安装孔之间的间隙比较小,导致人工不方便将叶片插接到上轮毂中,存在将叶片掰弯的现象,影响后期的装配且需要人工一个一个的对叶片进行位置更正,才可以将上轮毂套在叶片上的问题;第六电动推杆的伸缩部伸出,推动安装板和两个压辊向前移动,使位于上方的压辊能够接触到上轮毂的上表面外圈,位于下方的压辊能够接触到下轮毂的下表面外圈,然后控制第二伺服电机和第三伺服电机同步带动组装好的叶轮转动,从上向下看先顺时针转动,将叶片上端和下端的最外圈插接头压扁,然后再通过第六电动推杆的伸缩部进一步伸出推动两个压辊继续向前移动,接触到下轮毂的下表面内圈,然后再控制第二伺服电机和第三伺服电机带动组装好的叶轮逆时针同步转动,将内圈的插接头反向压扁;从而克服了现有技术一次只能处理叶轮的一端,需要将叶轮上下颠倒,操作两次才将叶片上下两端所需折弯处理的部分完全折弯的问题。

附图说明

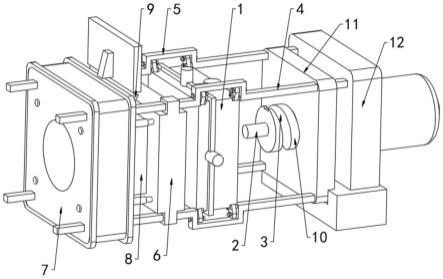

17.图1为本发明空调配件自动生产加工装置公开的第一种的结构示意图;图2为本发明空调配件自动生产加工装置公开的第二种结构示意图;图3为本发明空调配件自动生产加工装置公开的第三种结构示意图;图4为本发明空调配件自动生产加工装置公开的第四种结构示意图;

图5为本发明空调配件自动生产加工装置公开的第五种结构示意图;图6为本发明空调配件自动生产加工装置公开的局部示意图;图7为本发明空调配件自动生产加工装置公开的转移固定系统中叶片转移插入组件的结构示意图;图8为本发明空调配件自动生产加工装置公开的转移固定系统中装配台组件的结构示意图;图9为本发明空调配件自动生产加工装置公开的组合系统中叶片上移组件的结构示意图;图10为本发明空调配件自动生产加工装置公开的组合系统中上轮毂转移下压组件的结构示意图;图11为本发明空调配件自动生产加工装置公开的组合系统中上轮毂转移下压组件的a处放大图;图12为本发明空调配件自动生产加工装置公开的转移折合系统中转移上压组件的结构示意图;图13为本发明空调配件自动生产加工装置公开的转移折合系统中折合组件的结构示意图;图14为本发明空调配件自动生产加工装置公开的叶片传送系统的结构示意图。

18.附图中的标记:1-第一底座,2-第二底座,3-第一安装架,4-第二安装架,5-放置架,101-第一电动滑轨,102-第一电动滑块,103-第一电动推杆,104-第一电动夹具,105-第一弧形板,111-第一安装座,112-第一伺服电机,113-安装圆板,114-限位块,115-第一连接杆,116-第一限位盘,201-第三安装架,202-第二电动推杆,203-第二电动夹具,204-第二弧形板,205-电动转轮,211-第二电动滑轨,212-第二电动滑块,213-第三电动推杆,214-第二安装座,215-第二伺服电机,216-安装块,217-第四电动推杆,218-支撑板,219-防滑板,2110-弹簧伸缩板,301-第三电动滑轨,302-第三电动滑块,303-第五电动推杆,304-固定圆板,305-转移块,311-第三伺服电机,312-支撑圆板,313-第二连接杆,314-第二限位盘,315-第四安装架,316-第六电动推杆,317-安装板,318-压辊,401-支撑架,402-输送机,403-承载模具。

具体实施方式

19.以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

20.实施例1一种空调配件自动生产加工装置,如图1-14所示,包括有第一底座1、第二底座2、第一安装架3、第二安装架4、放置架5、转移固定系统、组合系统和转移折弯系统;第一底座1右部连接有第二底座2;第一底座1上表面螺栓连接有第一安装架3;第二底座2上表面前部螺栓连接有第二安装架4,且第二安装架4上侧左部与第一安装架3固接;第一底座1上表面左部设置有放置架5,且放置架5位于第一安装架3下方;第二安装架4上部连接有转移固定系统,且转移固定系统与第一底座1连接;第一安装架3下侧连接有组合系统,且组合系统与第一底座1连接;第一底座1上表面中部连接有转移折弯系统。

21.本发明空调配件自动生产加工装置工作时,需要先将装置安装在需要使用的地

方,人工将上轮毂放置在放置架5上面,节约空间,且操作方便,再通过人工将下轮毂放置在转移固定系统上,然后人工下压下轮毂,转移固定系统通过反作用对下轮毂进行固定,然后转移固定系统通过不断地将叶片转移并插入下轮毂上的安装孔中,直至填满整个下轮毂上的安装孔;此过程中,叶片下端均会被转移固定系统固定,从而克服了叶片会摆动,且位置不定的问题,转移固定系统实现了自动插接叶片,并使叶片稳定安装,防止叶片出现歪斜摆动的现象;然后组合系统先夹持住上轮毂,然后将上轮毂转移至下轮毂的上方,组合系统推动上轮毂下移,以此来调整上轮毂和下轮毂之间的间距,通过组合系统调整上轮毂上的安装孔的位置,使各个安装孔对准对应的叶片,然后组合系统会采用先夹住单个叶片,再带动单个叶片上移的方式,将叶片上端一部分插入上轮毂上的安装孔中,此过程中转移固定系统和组合系统随时调整,直到每一个叶片上端的一部分均插入至上轮毂上的安装孔中;当单个叶片上移与上轮毂插接完成后,转移固定系统会一直对叶片进行支撑,防止叶片在自重力作用下向下移动,从而克服了因为相临的两个叶片之间的间隙比较小,人工不方便采取将叶片上移与上轮毂相连的操作,进而避免将叶片掰弯的问题出现;然后通过转移折弯系统推动下轮毂向上移动,让上轮毂、叶片和下轮毂三者完成组合形成完整的叶轮,组合完成后,下轮毂会脱离转移固定系统的固定,然后通过组合系统和转移折弯系统将组装好的叶轮转移至转移折弯系统中的折弯处,然后通过转移折弯系统将叶片上下两端所需折弯处理的部分完全折弯;此过程中,组合系统和转移折弯系统会带动组装好的叶片、上轮毂和下轮毂先同步顺时针转动然后再同步转动,从而克服了现有技术一次只能处理叶轮的一端,需要将叶轮上下颠倒,操作两次才将叶片上下两端所需折弯处理的部分完全折弯的问题。

22.实施例2在实施例1的基础上,如图1-14所示,转移固定系统由叶片转移插入组件和装配台组件组成;第二安装架4上部下侧连接有叶片转移插入组件;第二底座2上表面右部连接有装配台组件;叶片转移插入组件包括有第一电动滑轨101、第一电动滑块102、第一电动推杆103、第一电动夹具104和第一弧形板105;第二安装架4下侧螺栓连接有第一电动滑轨101;第一电动滑轨101上滑动连接有第一电动滑块102;第一电动滑块102下表面固接有第一电动推杆103;第一电动推杆103伸缩部固接有第一电动夹具104;第一电动夹具104左部前侧和左部后侧均固接有一个第一弧形板105。

23.第一弧形板105与叶片的形状为一致,可以更好的贴合叶片,在夹持过程中可以更好的保护叶片,不会对叶片造成损伤。

24.装配台组件包括有第一安装座111、第一伺服电机112、安装圆板113、限位块114、第一连接杆115和第一限位盘116;第一底座1上右部前侧螺栓连接有第一安装座111;第一安装座111底部螺栓连接有第一伺服电机112;第一伺服电机112输出轴上固接有安装圆板113,安装圆板113外围开有若干个通槽;安装圆板113上表面外围环形等距固接有若干个限位块114,且每两个限位块114为一组设置于相邻的两个通槽之间;安装圆板113中部可拆卸连接有第一连接杆115;第一连接杆115外表面固接有第一限位盘116。

25.限位块114具有弹性,中部设有开槽,没有外力干扰的情况下开槽处于闭合状态。

26.组合系统由叶片上移组件和上轮毂转移下压组件组成;第一底座1上右部连接有

叶片上移组件,且叶片上移组件位于装配台组件后方;第一安装架3下侧连接有上轮毂转移下压组件;叶片上移组件包括有第三安装架201、第二电动推杆202、第二电动夹具203、第二弧形板204和电动转轮205;第一底座1上右部螺栓连接有第三安装架201,且第三安装架201位于第一安装座111后方;第三安装架201上表面固接有第二电动推杆202;第二电动推杆202伸缩部固接有第二电动夹具203;第二电动夹具203前左部和前右部均固接有一个第二弧形板204;两个第二弧形板204上均转动连接有若干个电动转轮205。

27.上轮毂转移下压组件包括有第二电动滑轨211、第二电动滑块212、第三电动推杆213、第二安装座214、第二伺服电机215、安装块216、第四电动推杆217、支撑板218、防滑板219和弹簧伸缩板2110;第一安装架3下侧螺栓连接有第二电动滑轨211;第二电动滑轨211上滑动连接有第二电动滑块212;第二电动滑块212下表面固接有第三电动推杆213;第三电动推杆213伸缩部固接有第二安装座214;第二安装座214内部螺栓连接有第二伺服电机215;第二伺服电机215输出轴上固接有安装块216;安装块216侧面环形阵列设置有四个第四电动推杆217;每个第四电动推杆217伸缩部均固接有一个支撑板218;每个支撑板218下部远离第四电动推杆217的一侧均设置有一个防滑板219;每个支撑板218下部远离第四电动推杆217的一侧均滑动连接有一个弹簧伸缩板2110,且每个弹簧伸缩板2110均位于相邻防滑板219的下方。

28.转移折弯系统由转移上压组件和折合组件组成;第一底座1上右部连接有转移上压组件,且转移上压组件位于叶片转移插入组件外围;第一底座1上表面中部连接有折合组件;转移上压组件包括有第三电动滑轨301、第三电动滑块302、第五电动推杆303、固定圆板304和转移块305;第一底座1上右部螺栓连接有两个第三电动滑轨301,且一个第三电动滑轨301位于第一安装座111的后方,一个第三电动滑轨301位于第一安装座111的前方;两个第三电动滑轨301上均滑动连接有一个第三电动滑块302;两个第三电动滑块302上表面均固接有一个第五电动推杆303;两个第五电动推杆303伸缩部同时固接有固定圆板304;固定圆板304内环面环绕阵列设置有若干个转移块305,且转移块305与安装圆板113上开设的通槽一一对应。

29.折合组件包括有第三伺服电机311、支撑圆板312、第二连接杆313、第二限位盘314、第四安装架315、第六电动推杆316、安装板317和压辊318;第一底座1上表面中部螺栓连接有第三伺服电机311,且第三伺服电机311位于两个第三电动滑轨301之间;第三伺服电机311输出轴上固接有支撑圆板312;支撑圆板312中部可拆卸式连接有第二连接杆313;第二连接杆313外表面固接有第二限位盘314;第一底座1上表面中后侧螺栓连接有第四安装架315;第四安装架315上表面螺栓连接有第六电动推杆316;第六电动推杆316伸缩部固接有安装板317;安装板317前表面上侧和前表面下侧均固接有一个压辊318。

30.还包括有叶片传送系统,第二底座2上表面左侧连接有叶片传送系统,叶片传送系统包括有支撑架401、输送机402和承载模具403;第二底座2上表面左侧螺栓连接有四个支撑架401,且四个支撑架401前后等距设置;四个支撑架401上部共同固接有输送机402;输送机402上的传送带上等距固接有若干个承载模具403。

31.本发明具体工作时,首先人工将上轮毂放置在放置架5上面,节约空间,且操作方便,人工再将下轮毂放置在限位块114上表面,调整下轮毂,使其上的安装孔对准相对应的限位块114上的闭合开槽,然后人工下压下轮毂,当固定在第一连接杆115上的第一限位盘

116受到压力时会缩小,然后穿进下轮毂的中央贯穿孔中,第一限位盘116利用受挤压的反作用对下轮毂进行固定,此设计利用了下轮毂中部中空的形状特点,可快速的对下轮毂进行固定;预先通过承载模具403的槽将叶片限位,一个承载模具403限位一个叶片,接着通过输送机402将承载模具403向叶片转移插入组件运送,进行自动组装;当叶片被运送至预定位置时,安装在第一电动滑轨101上滑动的第一电动滑块102带动第一电动推杆103、第一电动夹具104和两个第一弧形板105向左运动,在向左运动同时第一电动推杆103还会向下伸长,使两个第一弧形板105分别移动到抵达预定位置的叶片的前方和后方,然后控制第一电动夹具104合拢,第一电动夹具104带动两个第一弧形板105并拢从而将叶片夹持住,因为两个第一弧形板105与叶片的形状相近,所以两个第一弧形板105可以更好地贴合叶片,不会因为夹持而使叶片变形;完成夹持后,再控制第一电动推杆103收缩,将叶片从承载模具403中拔出,然后第一电动滑块102继续左移,运送叶片进行插接;当两个第一弧形板105带动叶片转移至限位块114上方时,叶片下端已经与预定的安装孔对准,接着控制第一电动推杆103的伸缩部伸出,推动第一电动夹具104和两个第一弧形板105向下移动,两个第一弧形板105带动叶片向下移动,将叶片插入下轮毂的安装孔中,叶片下端会穿过安装孔,将限位块114自然封闭的入口挤开然后插入限位块114中,开口被挤开的限位块114会通过收缩反作用叶片进行限制,通过限位块114对叶片进行固定限位,避免了叶片歪斜摆动的情况;当一片叶片插接完成后,第一电动夹具104松开叶片,然后第一电动推杆103收缩,第一电动滑块102右移复位,等待输送机402将下一片叶片运送到位,然后重复上述过程进行叶片转移插接;每插接完一片叶片,安装在第一安装座111上的第一伺服电机112就要带动安装圆板113、限位块114、第一连接杆115和第一限位盘116转动,从而带动下轮毂转动,以此来调节下轮毂上的安装孔的位置配合进行叶片插接,直到下轮毂上的安装孔中完全插满叶片;当下轮毂上插满叶片后,控制安装在第二电动滑块212上的第三电动推杆213伸缩部伸出,推动第二安装座214、第二伺服电机215、安装块216、四个第四电动推杆217、四个支撑板218、四个防滑板219和四个弹簧伸缩板2110向下移动,当四个防滑板219对准最上方的上轮毂时,四个第四电动推杆217伸缩部均会伸出,推动相对应的支撑板218、防滑板219和弹簧伸缩板2110移动,当四个弹簧伸缩板2110接触到从上往下数第二个上轮毂内圆壁时,受该上轮毂内圆壁的限制四个弹簧伸缩板2110均会缩回,然后当四个防滑板219从内到外到撑住从上往下数第一个上轮毂内圆壁后,即完成对上轮毂的固定,第三电动推杆213伸缩部缩回带动上轮毂向上移动;当第一个上轮毂向上移动至悬空状态时,弹簧伸缩板2110也脱离第二个上轮毂,限制解除,弹簧伸缩板2110自动进行复位,伸入上轮毂的下方,以此来托住上轮毂,提高夹持的稳定性;然后通过第二电动滑块212带动第三电动推杆213、第二安装座214、第二伺服电机215、安装块216、四个第四电动推杆217、四个支撑板218、四个防滑板219、四个弹簧伸缩板2110和上轮毂向右移动,将上轮毂转移至下轮毂的上方;

然后通过安装在第二安装座214上的第二伺服电机215带动上轮毂转动,以此来调整上轮毂上的安装孔对准下方的叶片上端,接着控制第三电动推杆213伸缩部伸出,推动上轮毂向下移动,使上轮毂贴近叶片的上端;然后控制安装在第三安装架201上的第二电动推杆202伸缩部伸出,推动第二电动夹具203、两个第二弧形板204和若干个电动转轮205向前移动,使两个第二弧形板204分别移动到一个叶片的左方和右方,然后通过第二电动夹具203带动两个第二弧形板204合拢,以此来夹住单个叶片,然后控制安装在两个第二弧形板204上的若干个电动转轮205同步转动,推动叶片向上移动,从而将叶片上端一部分插入上轮毂上的安装孔中,接着控制第二电动夹具203将叶片松开同时第二电动推杆202伸缩部收缩,将两个第二弧形板204抽出,然后控制第一伺服电机112和第二伺服电机215同步同向转动,将下一个叶片转移到位,如此重复上述工作步骤,直到每一个叶片上端一部分均插入至上轮毂上的安装孔中;当叶片上端一部分插入上轮毂上的安装孔中时,叶片会脱离限位块114中部开槽,此时限位块114中部开槽会自动闭合,叶片无法依靠自重再次撑开限位块114,从而通过限位块114来支撑叶片,防止叶片在自重力作用下向下移动,从而克服了下轮毂上相邻的两个安装孔之间的间隙比较小,导致人工不方便操作,且存在将叶片掰弯的问题,影响后期的装配且需要人工一个一个的对叶片进行位置更正,才可以将上轮毂套在叶片上的问题;完成叶轮初步组装后,控制两个第五电动推杆303的伸缩部伸出,推动固定圆板304和若干个转移块305向上移动,若干个转移块305会穿过安装圆板113上对应开设的槽,然后将下轮毂向上抬起,让每一个叶片上下两端完全插入至对应的上轮毂和下轮毂的安装孔中,完成叶轮的最终组装;完成组装后,下轮毂也因为两个第五电动推杆303的伸缩部伸出,而上升脱离第一限位盘116的固定,接着同时控制第二电动滑块212和两个第三电动滑块302同步左移,带动两个第五电动推杆303、固定圆板304、若干个转移块305和组装好的叶轮向左移动,转移至第二限位盘314上方;然后两个第五电动推杆303收缩、第三电动推杆213伸长,将组装好的叶轮放下,当下轮毂接触到支撑圆板312时,支撑圆板312支撑住下轮毂,因为处于固定圆板304直径上的两个转移块305之间的距离大于支撑圆板312的直径,所以两个第五电动推杆303、固定圆板304和若干个转移块305,能够继续向下移动,而组装好的叶轮会被支撑圆板312所限制,被压制在支撑圆板312表面,如此将下轮毂与固定圆板304和若干个转移块305分离,此时叶片的底部插接端没有被支撑圆板312表面遮挡;放置叶轮时,第二连接杆313上的第二限位盘314受到压力时会缩小,然后穿进下轮毂的中央贯穿孔中,第二限位盘314反作用下对下轮毂进行固定,此设计利用了下轮毂中部为空的形状特点,可快速的对整个叶轮进行固定;然后先控制安装在第四安装架315上的第六电动推杆316的伸缩部伸出,推动安装板317和两个压辊318向前移动,使位于上方的压辊318能够接触到上轮毂的上表面外圈,位于下方的压辊318能够接触到下轮毂的下表面外圈,然后控制第二伺服电机215和第三伺服电机311同步带动组装好的叶轮转动,从上向下看先顺时针转动,将叶片上端和下端的最外圈插接头压扁,然后再通过第六电动推杆316的伸缩部进一步伸出推动两个压辊318继续向前移动,接触到下轮毂的下表面内圈,然后再控制第二伺服电机215和第三伺服电机311带

动组装好的叶轮逆时针同步转动,将内圈的插接头反向压扁;从而克服了现有技术一次只能处理叶轮的一端,需要将叶轮上下颠倒,操作两次才将叶片上下两端所需折弯处理的部分完全折弯的问题。

32.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。