1.本发明涉及铝型材成型加工技术领域,特别是涉及铝型材的低温高速挤压成型设备。

背景技术:

2.铝型材挤压成型装置包括:模具(上模和下模),模具定位座,铝材定位桶,切刀,推杆和挤压驱动构件;将铝棒首先通过高温热剪炉加热,然后传送至成型工序,铝棒插入定位桶内,通过挤压驱动构件控制推杆与铝棒相抵,以使得铝棒挤入模具内,铝棒贯穿模具后成型。铝型材挤压成型的模式有两种,高温低速挤压模式,或者低温高速挤压模式。

3.低温高速挤压模式适用于较为精细的零件加工,对于低温高速挤压设备而言,铝型材成型质量,很大部分受到模具的影响,低温高速挤压设备的模具成本要高于高温低速挤压设备的模具成本。低温高速挤压设备要选择韧性好、质地组织均匀,可以消除碳化物偏析的,镜面抛光模具钢,这样高速挤压出来的铝型材,表面光滑精细,结构稳定。

4.铝型材设备高速挤压过程中速度变化为从加速到均速,最后减速制动,驱动构件制动距离决定推杆是否会撞击模具,否则会导致成型模具损坏,设备需要维护;驱动构件在高速推动的过程中,什么时候制动,决定铝型材有效成型长度,否则会造成铝棒成型尾端废料量变大;所以铝型材低温高挤压成型设备而言,驱动构件可以在高速运行后,稳定及时制动,制动时间短、制动距离可控、制动稳定,不仅可以降低成型设备损坏维护频率,而且可以保证铝型材稳定成型,铝型材成型的废料量变小;故而,现提出铝型材的低温高速挤压成型设备,来解决上述问题。

技术实现要素:

5.本发明的目的是提供铝型材的低温高速挤压成型设备,解决了现有技术中铝型材低温高速挤压设备的制动性能有待提高的问题。

6.为了实现上述目的,本发明采用了如下技术方案:

7.铝型材的低温高速挤压成型设备,包括模座、设置在模座内的模具、位于模具外侧上方的切刀、位于模具一侧的定位套、以及推板、推杆和驱动机构,还包括:

8.同轴心安装在推板一侧的定位柱,驱动机构的驱动端与推板安装,推杆与推板同轴心安装,推杆的延伸端同轴心贯穿至定位柱外,所述定位柱外壁设有螺纹槽,且螺纹槽的开口端贯穿至定位柱侧端面;

9.四个限位杆,所述四个限位杆呈矩形阵列,四个限位杆安装在模座和驱动机构之间,所述限位杆上设置有向外凸的u型部,四个u型部围成的空间内径大于四个限位杆围成的空间内径;

10.限位在四个u型部之间的制动机构,包括桶体、限位在桶体内侧弧形滑动的滑块和呈环形阵列设置在桶体内侧的制动块,所述桶体内开设有配合滑块滑动的滑槽,所述滑块由滑槽凸出至桶体内侧,所述定位柱直线运动,以驱动滑块滑入螺纹槽,以驱动呈环形阵列

的多个制动块径向运动,所述制动块呈梯形结构,且制动块的倾斜端与轴向运动的定位柱限位相抵。

11.优选的,所述滑槽呈弧形结构,所述桶体的内部开设有呈弧形结构的密封腔,密封腔与滑槽同轴心,所述密封腔内滑动设置有活塞块,所述活塞块连接有弧形滑杆,所述弧形滑杆的延伸端贯穿密封腔至滑槽内,且与滑块固定连接。

12.优选的,所述滑槽的截面呈u形结构或者t形结构,所述滑块在螺纹槽的限位下,完成小于二分之一圆弧的弧形距离,且滑槽的弧长或者密封腔的弧长大于滑块限位运动的弧长。

13.优选的,所述桶体上固定安装有排气罩,所述排气罩与密封腔的尾部连通,所述活塞块在密封腔内滑动,以驱动制动块径向运动。

14.优选的,所述桶体上固定安装有呈环形结构的环形罩,排气罩与环形罩连通,所述桶体上呈环形阵列安装有多个凸桶,所述环形罩与多个凸桶连通。

15.优选的,所述桶体的内壁对应多个制动块,开设有多个隐藏槽,所述制动块限位在隐藏槽内,所述隐藏槽的截面呈u形结构,制动块竖直端与隐藏槽内壁贴合。

16.优选的,所述每个凸桶内分别设置有活塞杆,所述活塞杆包括活塞和杆,杆沿径向方向贯穿至对应的隐藏槽内,且与对应的制动块固定安装。

17.优选的,所述滑块与螺纹槽配合状态时,定位柱的延伸端面与多个制动块相抵。

18.优选的,所述还包括安装在桶体左侧的四个左耳板和安装在桶体右侧的四个右耳板,所述左耳板和右耳板的延伸端面上分别开设有插槽,插槽内插接有定位板,所述定位板上开设有螺孔,所述定位板通过螺栓与对应的左耳板、右耳板或者u型部连接。

19.优选的,所述桶体的最大外径小于四个u型部的最大内径,所述定位板的延伸端拉出插槽时,所形成的桶体的最大外径大于四个u型部的最大内径,所述桶体的两侧分别与u型部的竖直端内壁贴合。

20.本发明至少具备以下有益效果:

21.1.通过在铝型材低温高速挤压加工过程中,设置制动机构,以对驱动机构的延伸端辅助制动,定位柱的惯性轴向运动,启动制动块的径向运动,惯性轴向运动越大,制动块对定位柱反向轴向运动的推动力越大,进而实现了一种可以延缓开始制动的时间,减小制动惯性运动距离,制动效果更加稳定的低温高速挤压成型设备,不仅可以降低铝棒压余,提高铝型材成型有效长度,而且可以对模具进行很好的保护,同时可以解决驱动机构自身不能及时减少制动距离的问题,帮助驱动机构辅助完成及时制动,降低驱动机构损坏,保证驱动机构的精确度,提高驱动机构使用寿命。

22.2.u型部对制动机构进行左右运动限位,定位板的设置对制动机构进行上下边周的定位,所以使得驱动机构的轴向作用,不会影响制动机构的准确性和稳定性,通过直接拆卸定位板和对应耳板的螺栓,以及定位板和u型部的螺栓即可,制动机构更换成本小,而且更换十分便捷。

附图说明

23.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普

通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

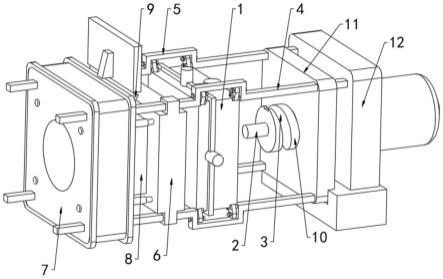

24.图1为铝型材成型设备示意图;

25.图2为铝型材成型设备正视示意图;

26.图3为制动机构和定位柱结构示意图;

27.图4为制动机构竖剖结构示意图;

28.图5为制动机构在凸桶处的侧剖结构示意图;

29.图6为滑块、滑杆、滑槽和活塞块配合结构剖视图;

30.图7为制动机构在密封腔处的侧剖结构示意图;

31.图8为制动机构在密封腔处的竖剖结构示意图。

32.图中:1、制动机构;101、密封腔;102、滑杆;103、滑槽;104、滑块;105、排气罩;106、环形罩;107、凸桶;108、活塞杆;109、隐藏槽;110、制动块;111、左耳板;112、右耳板;113、定位板;114、桶体;115、活塞块;2、推杆;3、螺纹槽;4、限位杆;5、u型部;6、定位套;7、模座;8、模具;9、切刀;10、定位柱;11、推板;12、驱动机构。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.实施例一

35.参照图1-8,铝型材的低温高速挤压成型设备,包括模座7、设置在模座7内的模具8、位于模具8外侧上方的切刀9、位于模具8一侧的定位套6、以及推板11、推杆2和驱动机构12,还包括:

36.同轴心安装在推板11一侧的定位柱10,驱动机构12的驱动端与推板11安装,推杆2与推板11同轴心安装,推杆2的延伸端同轴心贯穿至定位柱10外,定位柱10外壁设有螺纹槽3,且螺纹槽3的开口端贯穿至定位柱10侧端面;

37.四个限位杆4,四个限位杆4呈矩形阵列,四个限位杆4安装在模座7和驱动机构12之间,限位杆4上设置有向外凸的u型部5,四个u型部5围成的空间内径大于四个限位杆4围成的空间内径;

38.限位在四个u型部5之间的制动机构1,包括桶体114、限位在桶体114内侧弧形滑动的滑块104和呈环形阵列设置在桶体114内侧的制动块110,桶体114内开设有配合滑块104滑动的滑槽103,滑块104由滑槽103凸出至桶体114内侧,定位柱10直线运动,以驱动滑块104滑入螺纹槽3,以驱动呈环形阵列的多个制动块110径向运动,制动块110呈梯形结构,且制动块110的倾斜端与轴向运动的定位柱10限位相抵;

39.本实施例中:通过将铝棒插入制动机构1至定位套6内,铝棒的延伸端与模具8相抵,然后启动驱动机构12,使得驱动机构12控制推板11加速轴向运动,定位柱10和推杆2轴向运动,推杆2加速推动铝棒挤入贯穿模具8,推杆2的延伸端高速推动至靠近模具8位置时,制动机构1的滑块104滑入定位柱10的螺纹槽3,驱动机构12控制推板11减速制动,螺纹槽3驱动滑块104弧形限位运动,以使得制动机构1内侧多个制动块110径向运动,制动块110的倾斜端面与定位柱10的延伸端面相抵,此时制动块110起到阻止定位柱10因惯性继续轴向

运动的效果,若定位柱10的轴向运动,驱动制动块110径向运动,会使得制动块110有将定位柱10反向轴向推动的效果,进而实现了一种可以延缓开始制动的时间,减小制动惯性运动距离,制动效果更加稳定的低温高速挤压成型设备,不仅可以降低铝棒压余,提高铝型材成型有效长度,而且可以对模具8进行很好的保护,同时可以解决驱动机构12自身不能及时减少制动距离的问题,帮助驱动机构12辅助完成及时制动,降低驱动机构12损坏,保证驱动机构12的精确度,提高驱动机构12使用寿命。

40.实施例二

41.参照图1-8,铝型材的低温高速挤压成型设备,包括模座7、设置在模座7内的模具8、位于模具8外侧上方的切刀9、位于模具8一侧的定位套6、以及推板11、推杆2和驱动机构12,还包括:

42.同轴心安装在推板11一侧的定位柱10,驱动机构12的驱动端与推板11安装,推杆2与推板11同轴心安装,推杆2的延伸端同轴心贯穿至定位柱10外,定位柱10外壁设有螺纹槽3,且螺纹槽3的开口端贯穿至定位柱10侧端面;

43.四个限位杆4,四个限位杆4呈矩形阵列,四个限位杆4安装在模座7和驱动机构12之间,限位杆4上设置有向外凸的u型部5,四个u型部5围成的空间内径大于四个限位杆4围成的空间内径;

44.限位在四个u型部5之间的制动机构1,包括桶体114、限位在桶体114内侧弧形滑动的滑块104和呈环形阵列设置在桶体114内侧的制动块110,桶体114内开设有配合滑块104滑动的滑槽103,滑块104由滑槽103凸出至桶体114内侧,定位柱10直线运动,以驱动滑块104滑入螺纹槽3,以驱动呈环形阵列的多个制动块110径向运动,制动块110呈梯形结构,且制动块110的倾斜端与轴向运动的定位柱10限位相抵;

45.滑槽103呈弧形结构,桶体114的内部开设有呈弧形结构的密封腔101,密封腔101与滑槽103同轴心,密封腔101内滑动设置有活塞块115,活塞块115连接有弧形滑杆102,弧形滑杆102的延伸端贯穿密封腔101至滑槽103内,且与滑块104固定连接;滑槽103的截面呈u形结构或者t形结构,滑块104在螺纹槽3的限位下,完成小于二分之一圆弧的弧形距离,且滑槽103的弧长或者密封腔101的弧长大于滑块104限位运动的弧长;桶体114上固定安装有排气罩105,排气罩105与密封腔101的尾部连通,活塞块115在密封腔101内滑动,以驱动制动块110径向运动;桶体114上固定安装有呈环形结构的环形罩106,排气罩105与环形罩106连通,桶体114上呈环形阵列安装有多个凸桶107,环形罩106与多个凸桶107连通;桶体114的内壁对应多个制动块110,开设有多个隐藏槽109,制动块110限位在隐藏槽109内,隐藏槽109的截面呈u形结构,制动块110竖直端与隐藏槽109内壁贴合;每个凸桶107内分别设置有活塞杆108,活塞杆108包括活塞和杆,杆沿径向方向贯穿至对应的隐藏槽109内,且与对应的制动块110固定安装;滑块104与螺纹槽3配合状态时,定位柱10的延伸端面与多个制动块110相抵;

46.本实施例中:当滑块104滑入螺纹槽3内后,定位柱10的惯性轴向运动,驱动滑块104沿螺纹槽3滑动,滑块104在滑槽103内弧形滑动,使得滑杆102推动活塞块115在密封腔101内推动,使得密封腔101内的气体通过排气罩105至环形罩106,再至呈环形阵列的多个凸桶107,推动多个凸桶107内的活塞杆108运动,使得梯形结构的制动块110从隐藏槽109中滑出,以挡在定位柱10前侧,阻止定位柱10继续惯性轴向运动,进而可以保证铝型材低温高

速挤压后稳定的制动的效果;而且当驱动机构12拉回时,滑块104沿螺纹槽3滑出,滑块104、活塞块115和制动块110自动复位。

47.实施例三

48.参照图1-8,铝型材的低温高速挤压成型设备,包括模座7、设置在模座7内的模具8、位于模具8外侧上方的切刀9、位于模具8一侧的定位套6、以及推板11、推杆2和驱动机构12,还包括:

49.同轴心安装在推板11一侧的定位柱10,驱动机构12的驱动端与推板11安装,推杆2与推板11同轴心安装,推杆2的延伸端同轴心贯穿至定位柱10外,定位柱10外壁设有螺纹槽3,且螺纹槽3的开口端贯穿至定位柱10侧端面;

50.四个限位杆4,四个限位杆4呈矩形阵列,四个限位杆4安装在模座7和驱动机构12之间,限位杆4上设置有向外凸的u型部5,四个u型部5围成的空间内径大于四个限位杆4围成的空间内径;

51.限位在四个u型部5之间的制动机构1,包括桶体114、限位在桶体114内侧弧形滑动的滑块104和呈环形阵列设置在桶体114内侧的制动块110,桶体114内开设有配合滑块104滑动的滑槽103,滑块104由滑槽103凸出至桶体114内侧,定位柱10直线运动,以驱动滑块104滑入螺纹槽3,以驱动呈环形阵列的多个制动块110径向运动,制动块110呈梯形结构,且制动块110的倾斜端与轴向运动的定位柱10限位相抵;

52.滑槽103呈弧形结构,桶体114的内部开设有呈弧形结构的密封腔101,密封腔101与滑槽103同轴心,密封腔101内滑动设置有活塞块115,活塞块115连接有弧形滑杆102,弧形滑杆102的延伸端贯穿密封腔101至滑槽103内,且与滑块104固定连接;滑槽103的截面呈u形结构或者t形结构,滑块104在螺纹槽3的限位下,完成小于二分之一圆弧的弧形距离,且滑槽103的弧长或者密封腔101的弧长大于滑块104限位运动的弧长;桶体114上固定安装有排气罩105,排气罩105与密封腔101的尾部连通,活塞块115在密封腔101内滑动,以驱动制动块110径向运动;桶体114上固定安装有呈环形结构的环形罩106,排气罩105与环形罩106连通,桶体114上呈环形阵列安装有多个凸桶107,环形罩106与多个凸桶107连通;桶体114的内壁对应多个制动块110,开设有多个隐藏槽109,制动块110限位在隐藏槽109内,隐藏槽109的截面呈u形结构,制动块110竖直端与隐藏槽109内壁贴合;每个凸桶107内分别设置有活塞杆108,活塞杆108包括活塞和杆,杆沿径向方向贯穿至对应的隐藏槽109内,且与对应的制动块110固定安装;滑块104与螺纹槽3配合状态时,定位柱10的延伸端面与多个制动块110相抵;

53.还包括安装在桶体114左侧的四个左耳板111和安装在桶体114右侧的四个右耳板112,左耳板111和右耳板112的延伸端面上分别开设有插槽,插槽内插接有定位板113,定位板113上开设有螺孔,定位板113通过螺栓与对应的左耳板111、右耳板112或者u型部5连接;桶体114的最大外径小于四个u型部5的最大内径,定位板113的延伸端拉出插槽时,所形成的桶体114的最大外径大于四个u型部5的最大内径,桶体114的两侧分别与u型部5的竖直端内壁贴合;

54.本实施例中:通过制动机构1的设置,将铝型材低温高速挤压的磨损转载到制动机构1上,制动机构1更换成本小,而且更换拆装十分便捷;制动机构1可以直接放入四个u型部5之间,且u形部5做制动机构1进行左右运动限位,而左耳板111和右耳板112中的定位板113

拉出后与u型部5的内侧相抵,主要目的是为了对制动机构1进行上下边周的定位,所以使得驱动机构12的轴向作用,不会影响制动机构1的准确性和稳定性,制动机构1拆卸时,直接拆卸定位板113和对应耳板的螺栓,以及定位板113和u型部的螺栓即可,操作十分便捷。

55.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。