1.本发明属于海洋船舶缓蚀材料技术领域,具体涉及一种海洋船舶用水性环氧防腐缓蚀材料及其制备方法。

背景技术:

2.随着海上运输、深海采矿、港口码头、油气开发、海洋生物技术等新兴海洋产业的兴起,加上近年来深海开发中的油气勘探和生产活动的大大增加,人类对海洋的开发利用规模不断扩大,逐步从传统走向深入。海洋环境是非常严酷的腐蚀环境,海洋船舶及海洋工程设施的几乎所有部位都需要进行腐蚀防护,海洋恶劣的大气环境主要是高盐雾和高湿热,所以对应的需要解决的问题就是防锈产品的耐盐雾能力和耐湿热能力。

3.海洋船舶、海洋建筑等,大多使用了金属材料钢结构,这些部位的防腐,基本使用防腐涂料来实现。涂料分为有机涂料、无机涂料,他们是保护这些金属钢结构不被腐蚀的有效手段,但是作为海洋钢结构表面涂料,应比内地钢结构涂料的标准更为严格,对钢结构表面处理要求更高,还要满足在海水的长期冲刷下,钢结构表面涂层不发生鼓泡破损现象。

4.水性环氧船舶漆在国外是发展最快的水性防腐涂料品种,但在国内其生产和应用才刚刚开始,使用率大大低于欧美,究其原因主要是进口产品价格昂贵,而国产产品耐腐蚀性、附着力不佳。但是,国内对高性能水性环氧船舶漆需求潜力巨大,当前船舶、集装箱涂料水性化利用率很低。因此开发具有优良耐腐蚀性能、机械性能和对基材具有良好附着力的高性能的水性环氧防腐蚀船舶防护材料具有战略意义。

技术实现要素:

5.本发明针对现有技术中存在的问题,提供一种具有优良耐腐蚀性能、机械性能和对基材金属具有良好附着力的高性能的水性环氧船舶防护材料,同时通过优化工艺降低生产成本,提高产品的使用率。

6.为实现上述技术目的,本发明所采用的技术方案为:一种海洋船舶用水性环氧防腐缓蚀材料,包括色浆组分a和防护组分b,其中色浆组分a包括以下重量份的原料制备而成:水性环氧树脂乳液60-70份、水27-30份、云母氧化铁25-30份、三聚磷酸铝10-12份、玻璃鳞片10-12份、锌粉15-18份、有机膨润土1-3份、纳米填料5-10份、分散剂1-2份、消泡剂0.3-0.5份;防护组分b包括以下重量份的原料制备而成:多胺环氧树脂固化剂10-15份、分散剂0.3-0.5份、消泡剂0.3-0.5份。

7.优选的,色浆组分a和防护组分b中消泡剂为sn-470和/或sn-1340。

8.优选的,色浆组分a和防护组分b中分散剂为sn-5040。

9.本发明消泡剂和分散剂均市售可得,可选圣诺谱科公司生产的相应型号的消泡剂和分散剂。

10.优选的,多胺环氧树脂固化剂为二乙烯三胺、三乙烯四胺、四乙烯五胺中的一种或者几种。

11.优选的,所述纳米填料是氮化硼和纳米二氧化硅的复合材料,制备方法为:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入1-3g苯胺和1-5g的纳米二氧化硅,冰水浴下磁力搅拌1h,再加入0.5-1g过硫酸铵冰水浴下磁力搅拌反应24h,静置12h,过滤干燥后得到纳米填料。

12.更优选的,超声粉碎功率为800w,粉碎时间为1-2h。

13.一种海洋船舶用水性环氧防腐缓蚀材料,包括以下制备步骤:(1) 制备纳米填料:(2)制备色浆组分a:在水中依次加入散剂、消泡剂、三聚磷酸铝,搅拌均匀,再加入玻璃鳞片、云母氧化铁、锌粉、有机膨润土以及纳米填料,搅拌分散后,使用剪切乳化机处理30min,使其充分润湿分散均匀,再将分散好的混合乳液,通过胶体磨研磨分散,最后搅拌15-20 min,使色浆粒径均匀,不存在大颗粒物质,最后加入水性环氧树脂乳液,分散混合均匀,得到色浆组分a;(3)按重量份称取水性环氧树脂固化剂、分散剂、消泡剂备用,作为防护组分b;(4)施工时,色浆组分a与防护组分b 组分混合均匀并熟化5min,即可使用。

14.有机防腐涂料中,环氧树脂因其具有优异的力学性能、化学性能以及可设计性等特点受到研究者的青睐。环氧树脂的防腐机理主要大致分为两种:屏蔽作用和抑制作用。在金属涂层内部,环氧树脂发挥屏蔽作用,阻碍腐蚀介质向金属内部方向扩散;在金属基体表面,环氧树脂通过与金属基体较强的黏着力以及化学作用,抑制金属基体发生腐蚀,从而实现防腐。

15.然而船舶长期浸泡于海洋环境中,海洋环境复杂多变,为了保护海洋环境,船舶等金属结构的防腐一般需要采用水性环氧涂料。但是常规的水性环氧树脂涂料很难满足海洋环境的防腐需求,附着力差,如固化过程中产生微裂纹孔道,导致蚀粒子通过孔道进入涂层,进而导致涂层脱落,造成涂层失效和基体腐蚀,因此,水性环氧树脂类的涂料还需要进一步的改性。

16.从环氧树脂角度提高金属防腐蚀性能包含3个思路:(1)增加腐蚀介质扩散路径的曲折度,降低环氧树脂涂层的孔隙率。(2)降低腐蚀介质与环氧树脂涂层的亲和力。(3)抑制腐蚀介质与金属基体的反应。

17.因此,本发明从如下几个方面,力求大幅提升水性环氧树脂涂料的附着力和抗腐蚀能力:1、本发明选用玻璃鳞片,其与其他填料复配后能提供优异的耐腐蚀性能和漆膜硬度,而且,由于玻璃鳞片本身为透明,因此不影响漆膜的色泽,同时玻璃鳞片、有机膨润土等无机填料,在乳液中不可避免的存在结块、团聚分散不均匀的现象,因此,本发明制备并添加了聚苯胺-纳米二氧化硅改性的氮化硼纳米填料;2、本发明使用纳米氮化硼作为基体,将纳米二氧化硅负载其中,同时辅以聚苯胺进行改性,得到的纳米填料,纳米填料独特的片层结构,一方面可以促进玻璃鳞片、膨润土等成分的均匀分散,减少结块现象,另一方面可以改变腐蚀粒子向基体的扩散的路径,阻挡和延长腐蚀粒子到达基体的时间;而经过聚苯胺改性的纳米二氧化硅,可以大大增加涂层和金属材料的粘结性和附着力,同时可以对微孔空隙等进行有效的填充,提升抗腐蚀能力;3、本发明还添加量了三聚磷酸铝,三聚磷酸铝与环氧基树脂充分混合,既能形成

连续的三聚磷酸铝钝化膜,也能形成致密的环氧漆膜,三聚磷酸铝的添加不影响环氧漆膜的致密性同时增加钝化膜的厚度,增加防护材料体系的防腐性能;4、锌粉的加入大大提高了材料的耐水性能,由于锌的电位低于基材(铁、钢等),在腐蚀原电池中作为阳极,优先反应,而基材作为阴极而得到保护;同时锌的反应产物还能填充涂层的微观缺陷,加强抗渗透作用,提高涂膜的耐水性能;5、除此之外,有机膨润土的添加的另外一个作用是,获得了稠度适中稳定的防腐体系,无需外加增稠剂来调整防护材料稠度,减少助剂的加入,降低体系的复杂程度,节约成本降低工艺难度,最重要的是助剂一般都是易挥发型物质,减少助剂的加入就是减少防护材料的voc含量,为制备几乎为零voc含量的环保涂料打下基础。

18.有益效果本发明以水性环氧树脂为原料,辅以玻璃鳞片、有机膨润土,聚苯胺-二氧化硅改性的纳米填料,制备得到均一稳定的水性环氧树脂涂料,所得涂料对金属基材具有良好的附着力,机械强度好,耐腐蚀,可应用于船舶防腐、海洋钢结构、集装箱、海洋工程钢结构等领域使用,市场应用前景较好。

附图说明

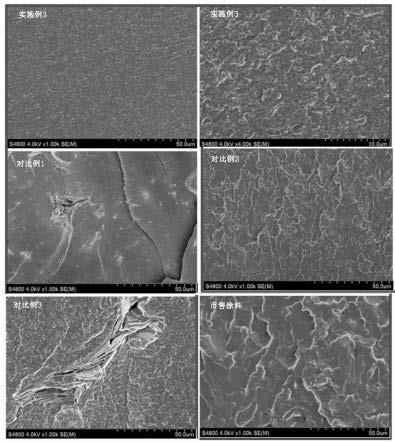

19.图1为本发明实施例3、对比例1-3和市售涂料所得钢板试样微观形貌电镜图。

具体实施方式

20.下面结合具体实施例对本发明的技术方案做进一步说明,但不限于此。

21.实施例1一种海洋船舶用水性环氧防腐缓蚀材料,包括色浆组分a和防护组分b,其中色浆组分a包括以下重量份的原料制备而成:水性环氧树脂乳液60份、水27份、云母氧化铁25份、三聚磷酸铝10份、玻璃鳞片10份、锌粉15份、有机膨润土1份、纳米填料5份、分散剂1份、消泡剂0.3份;防护组分b包括以下重量份的原料制备而成:多胺环氧树脂固化剂10份、分散剂0.3份、消泡剂0.3份。

22.色浆组分a和防护组分b中消泡剂为sn-470。

23.色浆组分a和防护组分b中分散剂为sn-5040。

24.本实施例消泡剂和分散剂均市售可得,购自圣诺谱科公司生产的相应型号的消泡剂和分散剂。

25.所述多胺环氧树脂固化剂为二乙烯三胺。

26.所述纳米填料是氮化硼和纳米二氧化硅的复合材料,制备方法为:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入1g苯胺和1g的纳米二氧化硅,冰水浴下磁力搅拌1h,再加入0.5g过硫酸铵冰水浴下磁力搅拌反应24h,静置12h,过滤干燥后得到纳米填料。

27.超声粉碎功率为800w,粉碎时间为1h。

28.一种海洋船舶用水性环氧防腐缓蚀材料,包括以下制备步骤:(1)制备纳米填料:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入1g苯胺和1g的纳米二氧化硅,冰水浴下磁力搅

拌1h,再加入0.5g过硫酸铵冰水浴下磁力搅拌反应24h,静置12h,过滤干燥后得到纳米填料;(2)制备色浆组分a:在水中依次加入散剂、消泡剂、三聚磷酸铝,搅拌均匀,再加入玻璃鳞片、云母氧化铁、锌粉、有机膨润土以及纳米填料,搅拌分散后,使用剪切乳化机处理30min,使其充分润湿分散均匀,再将分散好的混合乳液,通过胶体磨研磨分散,最后搅拌15 min,使色浆粒径均匀,不存在大颗粒物质,最后加入水性环氧树脂乳液,分散混合均匀,得到色浆组分a;(3)按重量份称取水性环氧树脂固化剂、分散剂、消泡剂备用,作为防护组分b;(4)施工时,色浆组分a与防护组分b 组分混合均匀并熟化5min,即可使用。

29.实施例2一种海洋船舶用水性环氧防腐缓蚀材料,包括色浆组分a和防护组分b,其中色浆组分a包括以下重量份的原料制备而成:水性环氧树脂乳液65份、水29份、云母氧化铁26份、三聚磷酸铝10份、玻璃鳞片11份、锌粉16份、有机膨润土2份、纳米填料7份、分散剂1.5份、消泡剂0.4份;防护组分b包括以下重量份的原料制备而成:多胺环氧树脂固化剂13份、分散剂0.4份、消泡剂0.4份。

30.色浆组分a和防护组分b中消泡剂为sn-1340。

31.色浆组分a和防护组分b中分散剂为sn-5040。

32.本实施例消泡剂和分散剂均市售可得,购自圣诺谱科公司生产的相应型号的消泡剂和分散剂。

33.所述多胺环氧树脂固化剂为三乙烯四胺。

34.所述纳米填料是氮化硼和纳米二氧化硅的复合材料,制备方法为:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入2g苯胺和3g的纳米二氧化硅,冰水浴下磁力搅拌1h,再加入0.6g过硫酸铵冰水浴下磁力搅拌反应24h,静置12h,过滤干燥后得到纳米填料。

35.超声粉碎功率为800w,粉碎时间为2h。

36.一种海洋船舶用水性环氧防腐缓蚀材料,包括以下制备步骤:(1)制备纳米填料:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入2g苯胺和3g的纳米二氧化硅,冰水浴下磁力搅拌1h,再加入0.6g过硫酸铵冰水浴下磁力搅拌反应24h,静置12h,过滤干燥后得到纳米填料;(2)制备色浆组分a:在水中依次加入散剂、消泡剂、三聚磷酸铝,搅拌均匀,再加入玻璃鳞片、云母氧化铁、锌粉、有机膨润土以及纳米填料,搅拌分散后,使用剪切乳化机处理30min,使其充分润湿分散均匀,再将分散好的混合乳液,通过胶体磨研磨分散,最后搅拌15 min,使色浆粒径均匀,不存在大颗粒物质,最后加入水性环氧树脂乳液,分散混合均匀,得到色浆组分a;(3)按重量份称取水性环氧树脂固化剂、分散剂、消泡剂备用,作为防护组分b;(4)施工时,色浆组分a与防护组分b 组分混合均匀并熟化5min,即可使用。

37.实施例3一种海洋船舶用水性环氧防腐缓蚀材料,包括色浆组分a和防护组分b,其中色浆

组分a包括以下重量份的原料制备而成:水性环氧树脂乳液70份、水30份、云母氧化铁30份、三聚磷酸铝12份、玻璃鳞片12份、锌粉18份、有机膨润土3份、纳米填料10份、分散剂2份、消泡剂0.5份;防护组分b包括以下重量份的原料制备而成:多胺环氧树脂固化剂15份、分散剂0.5份、消泡剂0.5份。

38.色浆组分a和防护组分b中消泡剂为sn-470和sn-1340等质量混合。

39.色浆组分a和防护组分b中分散剂为sn-5040。

40.本实施例消泡剂和分散剂均市售可得,购自圣诺谱科公司生产的相应型号的消泡剂和分散剂。

41.所述多胺环氧树脂固化剂为四乙烯五胺。

42.所述纳米填料是氮化硼和纳米二氧化硅的复合材料,制备方法为:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入3g苯胺和5g的纳米二氧化硅,冰水浴下磁力搅拌1h,再加入1g过硫酸铵冰水浴下磁力搅拌反应24h,静置12h,过滤干燥后得到纳米填料。

43.超声粉碎功率为800w,粉碎时间为2h。

44.一种海洋船舶用水性环氧防腐缓蚀材料,包括以下制备步骤:(1)制备纳米填料:(2) 制备色浆组分a:在水中依次加入散剂、消泡剂、三聚磷酸铝,搅拌均匀,再加入玻璃鳞片、云母氧化铁、锌粉、有机膨润土以及纳米填料,搅拌分散后,使用剪切乳化机处理30min,使其充分润湿分散均匀,再将分散好的混合乳液,通过胶体磨研磨分散,最后搅拌15-20 min,使色浆粒径均匀,不存在大颗粒物质,最后加入水性环氧树脂乳液,分散混合均匀,得到色浆组分a;(3)按重量份称取水性环氧树脂固化剂、分散剂、消泡剂备用,作为防护组分b;(4) 施工时,色浆组分a与防护组分b 组分混合均匀并熟化5min,即可使用。

45.对比例1一种海洋船舶用水性环氧防腐缓蚀材料,包括色浆组分a和防护组分b,其中色浆组分a包括以下重量份的原料制备而成:水性环氧树脂乳液70份、水30份、云母氧化铁30份、三聚磷酸铝12份、玻璃鳞片12份、锌粉18份、有机膨润土3份、纳米填料10份、分散剂2份、消泡剂0.5份;防护组分b包括以下重量份的原料制备而成:多胺环氧树脂固化剂15份、分散剂0.5份、消泡剂0.5份。

46.色浆组分a和防护组分b中消泡剂为sn-470和sn-1340等质量混合。

47.色浆组分a和防护组分b中分散剂为sn-5040。

48.本对比例消泡剂和分散剂均市售可得,购自圣诺谱科公司生产的相应型号的消泡剂和分散剂。

49.所述纳米填料的制备方法为:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入3g苯胺,冰水浴下磁力搅拌1h,再加入1g过硫酸铵冰水浴下磁力搅拌反应24h,静置12h,过滤干燥后得到纳米填料。

50.超声粉碎功率为800w,粉碎时间为2h。

51.本对比例中,除了纳米填料不添加二氧化硅外,其余原料和制备方法均同实施例3。

52.对比例2一种海洋船舶用水性环氧防腐缓蚀材料,包括色浆组分a和防护组分b,其中色浆组分a包括以下重量份的原料制备而成:水性环氧树脂乳液70份、水30份、云母氧化铁30份、三聚磷酸铝12份、玻璃鳞片12份、锌粉18份、有机膨润土3份、纳米填料10份、分散剂2份、消泡剂0.5份;防护组分b包括以下重量份的原料制备而成:多胺环氧树脂固化剂15份、分散剂0.5份、消泡剂0.5份。

53.色浆组分a和防护组分b中消泡剂为sn-470和sn-1340等质量混合。

54.色浆组分a和防护组分b中分散剂为sn-5040。

55.本对比例消泡剂和分散剂均市售可得,购自圣诺谱科公司生产的相应型号的消泡剂和分散剂。

56.所述纳米填料是氮化硼和纳米二氧化硅的复合材料,制备方法为:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液;再加入5g纳米二氧化硅,冰水浴下磁力搅拌1h,再在冰水浴下磁力搅拌24h,静置12h,过滤干燥后得到纳米填料。

57.超声粉碎功率为800w,粉碎时间为2h。

58.本对比例中,除纳米填料不进行聚苯胺的改性外,其余原料和制备方法均同实施例3。

59.对比例3一种海洋船舶用水性环氧防腐缓蚀材料,包括色浆组分a和防护组分b,其中色浆组分a包括以下重量份的原料制备而成:水性环氧树脂乳液70份、水30份、云母氧化铁30份、三聚磷酸铝12份、玻璃鳞片12份、锌粉18份、有机膨润土3份、纳米填料10份、分散剂2份、消泡剂0.5份;防护组分b包括以下重量份的原料制备而成:多胺环氧树脂固化剂15份、分散剂0.5份、消泡剂0.5份。

60.色浆组分a和防护组分b中消泡剂为sn-470和sn-1340等质量混合。

61.色浆组分a和防护组分b中分散剂为sn-5040。

62.本对比例消泡剂和分散剂均市售可得,购自圣诺谱科公司生产的相应型号的消泡剂和分散剂。

63.所述纳米填料的制备方法为:将10g六方氮化硼分散于100ml去离子水中,再用超声波粉碎机进行超声粉碎,得到氮化硼的悬浮液,后充分干燥得到。

64.超声粉碎功率为800w,粉碎时间为2h。

65.本对比例除纳米填料直接使用氮化硼外,即不进行纳米二氧化硅和聚苯胺的改性,其余原料和制备方法均同实施例3。

66.性能测试试样制备:施工工艺包括喷涂和烘烤,工序为:在表面处理后的底材上喷涂制备好的防腐涂料,先在80℃下烘烤15min,然后升至120℃下烘烤25min,最后在180℃下烘烤30 min,即得到试板。

67.供试涂料:实施例1-3、对比例1-3、市售水性环氧涂料(ly-215水性环氧,购自北京隆源纳欣科技有限公司)。

68.测试方法:按gb/t6739

–

2006《色漆和清漆铅笔法测定漆膜硬度》对涂层进行铅笔硬度测试,按gb/t 9286

–

1998《色漆和清漆漆膜的划格试验》进行涂层附着力测试,按gb/t1732

–

1993《漆膜耐冲击测定法》进行涂层耐冲击性能测试,按gb/t1733

–

1933《漆膜耐水性测定法》中的甲法进行涂层耐水性测试,按gb/t9274

–

1988《色漆和清漆耐液体介质的测定》对涂层进行耐10%hcl和耐10%naoh溶液测试,按gb/t1771

–

2007《色漆和清漆耐中性盐雾性能的测定》进行涂层耐中性盐雾测试。

69.表1性能测试结果从表中数据我们可以看出,本发明实施例涂料试样,抗冲击性不小于65cm,耐酸耐碱,抗盐雾性不小于800h,附着力0级,完全满足海洋严苛环境的使用需求。而缺少了改性手段的对比例,纳米填料作用力减弱,涂层致密度下降,从而导致其耐酸耐碱耐盐雾能力的下降。从试样表面的微观形貌电镜图(图1)也可以看出,本发明实施例3钢板致密、均一,因此宏观表现为良好的耐酸碱能力。而对比例和市售涂料组,虽然宏观均平整无异常,但是从放大的电镜图来看,其表面不够致密、平整和均一,这也是导致其耐酸碱能力、附着力不强的原因所在。

70.需要说明的是,上述实施例仅仅是实现本发明的优选方式的部分实施例,而非全部实施例。显然,基于本发明的上述实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其他所有实施例,都应当属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。