1.本发明属于车辆悬架领域,具体涉及一种悬挂油缸液控系统、自适应油气悬架系统以及悬挂油缸平衡位置的调节方法。

背景技术:

2.矿用自卸车载重大、运输效率高,广泛应用于小型矿山运输。由于矿区道路条件恶劣、超载严重,矿用自卸车乘驾舒适性较差,且容易出现车架疲劳开裂的现象。悬架作为车身与车桥间的主要传力部件,对车辆乘驾舒适性和车辆行驶平顺性起着至关重要的作用。当前,我国矿区运行的小吨位矿用自卸车多采用钢板弹簧加铆接车架的形式。但随着运力需求不断攀升,市场对大吨位自卸车的需求日益旺盛。大吨位自卸车普遍采用油气悬挂的形式,承载能力和可靠性明显提升,但减震性能仍有待提高。

3.目前大多数自卸车采用被动式油气悬架,包括油气混合式前桥悬挂和中、后桥油气平衡悬架,具有载重大、寿命长的优点。一般通过调整充气压力和蓄能器容积改善空、满载条件下的工作特性,该方法无法实现不同载荷状态下前、中后桥减震性能动态匹配与活塞位置回正,因而难以兼顾空、满载及前、中、后桥的减震性能,具体表现为三点:1、油气悬挂的伸缩行程取决于蓄能器气腔的充气量,为一定值。空、满载两种状态下油气悬挂的平衡位置相差较大,致使其动行程受限,呈现此消彼长的趋势,难以兼顾空、满载两种条件下的减震性能。

4.2、空、满载两种条件下车身重心位置改变,前、中、后桥间的载荷分配相应发生变化,致使前、中、后油气悬挂伸缩量不同,导致空、满载状态下车身姿态发生改变,不利于车辆的平稳行驶。

5.3、矿用自卸车路况条件十分恶劣,车辆振动消耗的能量远远大于其制动所消耗的能量,当前悬架结构通常未对这部分振动能量进行回收,致使矿用自卸车的能效降低。

技术实现要素:

6.为了克服上述现有技术的不足之处,本发明提供一种悬挂油缸液控系统、自适应油气悬架系统以及悬挂油缸平衡位置的调节方法,可以实现空、满载两种状态下前、中、后桥的悬挂油缸活塞位置动态回正和车身姿态的动态调节,改善车辆的乘驾舒适性和行驶平顺性。同时,对振动能量进行回收,提高矿用自卸车的能效。

7.本发明是通过如下技术方案实现的:一种悬挂油缸液控系统,包括:悬挂油缸;调节机构,连接所述悬挂油缸的油液腔,用于控制所述悬挂油缸的活塞位置;油缸泵,油缸泵的缸筒上设有上油口和进油口且上油口和进油口均与所述油缸泵的油液腔连通,油缸泵的缸筒中部设有出油口,当油缸泵的活塞朝外伸出至出油口以下位置,出油口与所述油缸泵的油液腔连通,所述进油口仅能单向朝油缸泵的油液腔进油,所述

出油口仅能由油缸泵的油液腔单向出油;和阀,阀设于所述上油口与所述调节机构之间的油路上,阀包括第一工位和第二工位;所述阀在第一工位,上油口侧的油路朝所述调节机构侧的油路单向导通;所述阀在第二工位,上油口与所述调节机构之间的油路相互导通。

8.在一些实施例中,所述阀包括第一控制端和第二控制端;所述第一控制端连接于所述悬挂油缸的油液腔与所述调节机构之间的油路,第一控制端用于控制所述阀处于第一工位;所述第二控制端设有弹簧,第二控制端用于控制所述阀处于第二工位。

9.在一些实施例中,还包括第一单向阀和第二单向阀;所述第一单向阀连接于所述油缸泵的进油口与油箱之间的油路,第一单向阀的进油口与油箱连接,第一单向阀的出油口与所述油缸泵的进油口连接;所述第二单向阀连接于所述油缸泵的出油口与油箱之间的油路,第二单向阀的进油口与所述油缸泵的出油口连接,第二单向阀的出油口与油箱连接。

10.在一些实施例中,所述调节机构包括蓄能器和储气缸;所述蓄能器依次包括油液腔、第一气腔和第二气腔,蓄能器的油液腔和第一气腔间以及第一气腔和第二气腔间均由活塞分隔,蓄能器的油液腔与悬挂油缸的油液腔连接;所述储气缸包括油液腔和气腔,储气缸的油液腔与气腔由活塞分隔,储气缸的油液腔与阀连接,储气缸的气腔与所述蓄能器的第二气腔连接。

11.本发明的一些实施例提供了一种用于工程车辆的自适应油气悬架系统,包括车架、悬架连杆、车轮和如上述的悬挂油缸液控系统;所述悬挂油缸液控系统的悬挂油缸的缸底和油缸泵的缸底均与车架铰接,悬挂油缸的活塞杆与车轮的轮轴或与连接在车轮的轮轴上的车桥铰接;所述悬架连杆的一端与车架铰接;所述悬架连杆的另一端与车轮的轮轴或与连接在车轮的轮轴上的车桥铰接,所述悬架连杆的中部与油缸泵的活塞杆铰接,或者所述悬架连杆的另一端与油缸泵的活塞杆铰接,所述悬架连杆的中部与车轮的轮轴或与连接在车轮的轮轴上的车桥铰接。

12.在一些实施例中,所述调节机构包括蓄能器和储气缸;所述蓄能器的上端与车架铰接,蓄能器由上至下依次包括油液腔、第一气腔和第二气腔,蓄能器的油液腔和第一气腔间以及第一气腔和第二气腔间均由活塞分隔,蓄能器的油液腔与悬挂油缸的油液腔连接;所述储气缸的上端与车架铰接,储气缸包括油液腔和气腔,储气缸的油液腔与气腔由活塞分隔,储气缸的油液腔与阀连接,储气缸的气腔与所述蓄能器的第二气腔连接。

13.在一些实施例中,所述悬挂油缸液控系统的所述油缸泵的进油口与油箱之间的油路还连接有发电装置。

14.在一些实施例中,所述发电装置包括液压马达,液压马达设置于所述悬挂油缸液控系统的所述油缸泵的进油口与油箱之间的油路,液压马达的输出轴通过超越离合器与发电机连接。

15.在一些实施例中,所述工程车辆为矿用自卸车,该矿用自卸车包括前桥、中桥和后

桥,所述前桥位于驾驶室下方,所述中桥和后桥均位于货厢下方;所述前桥、中桥和后桥处各设有一套所述自适应油气悬架系统,且中桥处的自适应油气悬架系统与后桥处的自适应油气悬架系统共用一套调节机构。

16.本发明的一些实施例提供了一种悬挂油缸平衡位置的调节方法,包括了上述用于工程车辆的自适应油气悬架系统;悬挂油缸平衡位置的调节方法如下:在车辆空载静止时,首先对蓄能器的第一气腔充气,蓄能器的上活塞在气体压力的作用下上移将蓄能器油液腔中的液压油挤入悬挂油缸的油液腔,悬挂油缸的活塞伸出,悬挂油缸的活塞杆通过悬架连杆带动油缸泵的活塞杆伸出,直至油缸泵的活塞运动至出油口以下位置,停止对蓄能器的第一气腔充气,此时,悬挂油缸的活塞稳定在行程中位;随后对储气缸的气腔充气,储气缸的活塞在气体压力作用下移动到贴着储气缸缸体内壁的极限位置,直到储气缸中气体压力接近蓄能器中第一气腔的气体压力,停止对储气缸的气腔充气。

17.本发明的有益效果是:本发明可以实现车辆空、满载两种状态下车桥的悬挂油缸活塞位置动态回正和车身姿态的动态调节,改善车辆的乘驾舒适性和行驶平顺性。同时,对振动能量进行回收,提高能量利用效率。

附图说明

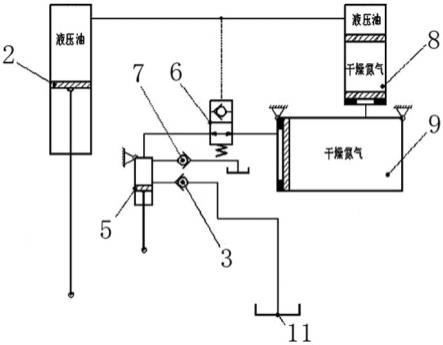

18.图1为本发明悬挂油缸液控系统的原理图;图2为本发明油缸泵的结构图;图3为本发明自适应油气悬架系统的原理图;图4为本发明自适应油气悬架系统应用到矿用自卸车中桥和后桥的一实施例的原理图;图5为装载货物后的状态示意图;图6为满载开始行使的状态示意图;图7为满载稳定行使的状态示意图;图8为卸货时的状态示意图;图9为车辆空载行驶的状态示意图;图中,1、车架,2、悬挂油缸,2-1、悬挂油缸一,2-2、悬挂油缸二,3、第二单向阀,3-1、第二单向阀一,3-2、第二单向阀二,4、悬架连杆,4-1、悬架连杆一,4-2、悬架连杆二,5、油缸泵,5-1、上油口,5-2、进油口,5-3、出油口,5-4、油缸泵一,5-5、油缸泵二,6、阀,6-1、阀一,6-2、阀二,7、第一单向阀,7-1、第一单向阀一,7-2、第一单向阀二,8、蓄能器,8-1、蓄能器一,9、储气缸,9-1、储气缸一,10、液压马达,11、油箱,12、超越离合器,13、发电机,14、橡胶减震垫,15、车轮,15-1、中间车轮,15-2、后车轮,16、路面。

具体实施方式

19.下面根据附图和实施例对本发明进一步说明。

20.如图1所示,一种悬挂油缸液控系统,包括:悬挂油缸2、调节机构、油缸泵5和阀6。

21.悬挂油缸2为单杆液压缸,其无杆腔为液压缸的油液腔。

22.调节机构连接所述悬挂油缸2的油液腔,用于控制所述悬挂油缸2的活塞位置。

23.在一些实施例中,所述调节机构包括蓄能器8和储气缸9。所述蓄能器8依次包括油液腔、第一气腔和第二气腔,第一气腔位于蓄能器8的油液腔和第二气腔之间;蓄能器8的油液腔和第一气腔间由上活塞分隔,第一气腔和第二气腔间由下活塞分隔,蓄能器8的油液腔与悬挂油缸2的油液腔连接。所述储气缸9包括油液腔和气腔,储气缸9的油液腔与气腔由活塞分隔,储气缸9的油液腔与阀6连接,储气缸9的气腔与所述蓄能器8的第二气腔连接。所述调节机构通过蓄能器8的第一气腔内气体压力的变化实现对所述悬挂油缸2的活塞位置的调节。

24.如图1和图2所示,油缸泵5为单杆液压缸,其无杆腔为液压缸的油液腔。油缸泵5的缸筒上设有上油口5-1和进油口5-2且上油口5-1和进油口5-2均与所述油缸泵5的油液腔连通,油缸泵5的缸筒中部设有出油口5-3,当油缸泵5的活塞朝外伸出至出油口5-3以下位置,出油口5-3与所述油缸泵5的油液腔连通,所述进油口5-2仅能单向朝油缸泵5的油液腔进油,所述出油口5-3仅能由油缸泵5的油液腔单向出油。当进油口5-2与出油口5-3连通时,可以将由进油口5-2进入油缸泵5油液腔内的液压油经出油口5-3排出。当进油口5-2与出油口5-3截止时,可以通过油缸泵5的活塞挤压油缸泵5油液腔内的液压油,经上油口5-1给储气缸9的油液腔补油,进而实现储气缸9内气腔的气体压力的增大。

25.在一些实施例中,还包括第一单向阀7和第二单向阀3。所述第一单向阀7连接于所述油缸泵5的进油口5-2与油箱之间的油路,第一单向阀7的进油口与油箱连接,第一单向阀7的出油口与所述油缸泵5的进油口5-2连接。当油缸泵5的活塞外伸时,油缸泵5通过进油口5-2、第一单向阀7从油箱中吸油。所述第二单向阀3连接于所述油缸泵5的出油口5-3与油箱之间的油路,第二单向阀3的进油口与所述油缸泵5的出油口5-3连接,第二单向阀3的出油口与油箱连接。当油缸泵5的活塞运动到出油口5-3以下位置时,油缸泵5的进油口5-2和出油口5-3连通,油缸泵5抽取的油液经第二单向阀3流回油箱11。

26.如图1所示,阀6设于所述上油口5-1与所述调节机构之间的油路上,阀6包括第一工位和第二工位。所述阀6在第一工位,上油口5-1侧的油路朝所述调节机构侧的油路单向导通,阀6在第一工位时,油缸泵5可以通过阀6的第一工位给储气缸9的油液腔补油。所述阀6在第二工位,上油口5-1与所述调节机构之间的油路相互导通,阀6在第二工位时,可以实现储气缸9的油液腔的卸油。

27.在一些实施例中,所述阀6包括第一控制端和第二控制端。所述第一控制端连接于所述悬挂油缸2的油液腔与所述调节机构之间的油路,第一控制端用于控制所述阀6处于第一工位。所述第二控制端设有弹簧,第二控制端用于控制所述阀6处于第二工位。悬挂油缸2的油液腔的油液压力小于阀6的预设压力时,阀6处于第二工位;悬挂油缸2的活塞向上移动,悬挂油缸2油液腔的油液压力逐步攀升,悬挂油缸2油液腔的油液压力大于阀6的预设压力后,阀6克服弹簧阻力将阀6由第二工位切换至第一工位。

28.如图1至图3所示,本发明的一些实施例提供了一种用于工程车辆的自适应油气悬架系统,包括车架1、悬架连杆4、车轮15、橡胶减震垫14和上述的悬挂油缸液控系统。

29.所述悬挂油缸液控系统的悬挂油缸2的缸底和油缸泵5的缸底均与车架1铰接,悬挂油缸2的活塞杆与车轮15的轮轴铰接(悬挂油缸2的活塞杆也可以与连接在车轮15的轮轴上的车桥铰接)。所述悬架连杆4的一端与车架1铰接,所述悬架连杆4的另一端与车轮15的轮轴铰接(悬架连杆4的另一端也可以与连接在车轮15的轮轴上的车桥铰接),所述悬架连

杆4的中部与油缸泵5的活塞杆铰接。但是本技术并不局限于上述悬架连杆4与其他部件的连接形式,只要能够实现悬挂油缸2的活塞杆伸出时,通过悬架连杆4也带动油缸泵5的活塞杆伸出;悬挂油缸2的活塞杆缩回时,通过悬架连杆4也带动油缸泵5的活塞杆缩回的功能即可。作为本实施例的另一种方案:所述悬架连杆4的一端与车架1铰接,所述悬架连杆4的另一端与油缸泵5的活塞杆铰接,所述悬架连杆4的中部与车轮15的轮轴铰接(悬架连杆4的中部也可以与连接在车轮15的轮轴上的车桥铰接),这种悬架连杆4与其他部件的连接形式也可满足本技术的需求。如图3所示,本实施提供的是所述悬架连杆4的一端与车架1铰接,悬架连杆4的另一端与车轮15的轮轴铰接(悬架连杆4的另一端也可以与连接在车轮15的轮轴上的车桥铰接),悬架连杆4的中部与油缸泵5的活塞杆铰接。车架1与驾驶室或车架1与货厢间设置有橡胶减震垫14。在初始时,需要在工程车辆处于空载静止时,对悬挂油缸液控系统进行调节,使得悬挂油缸2处于平衡位置,即悬挂油缸2的活塞处于行程的中位。

30.在一些实施例中,所述调节机构包括蓄能器8和储气缸9。所述蓄能器8的上端与车架1铰接,蓄能器8由上至下依次包括油液腔、第一气腔和第二气腔,蓄能器8的油液腔和第一气腔间由上活塞分隔,第一气腔和第二气腔间由下活塞分隔,蓄能器8的油液腔与悬挂油缸2的油液腔连接。所述储气缸9的上端与车架1铰接,储气缸9包括油液腔和气腔,储气缸9的油液腔与气腔由活塞分隔,储气缸9的油液腔与阀6连接,储气缸9的气腔与所述蓄能器8的第二气腔连接。

31.在采用上述调节机构下,悬挂油缸平衡位置的调节方法如下:在车辆空载静止时,首先对蓄能器8的第一气腔充气,蓄能器8的上活塞在气体压力的作用下上移将蓄能器8油液腔中的液压油挤入悬挂油缸2的油液腔,悬挂油缸2的活塞伸出,在悬挂油缸2的活塞杆的推动下,车架1与车轮15的间距加大,进而带动悬架连杆4绕着与车架1的铰点向下摆动,在此过程中,悬架连杆4带动油缸泵5的活塞杆伸出,直至油缸泵5的活塞运动至出油口5-3以下位置,停止对蓄能器8的第一气腔充气,此时,根据设定悬挂油缸2的活塞将稳定在行程中位。由于出油口5-3已经与油缸泵5的油液腔连通,实现了上油口5-1、进油口5-2分别与出油口5-3的连通。所述阀6包括第一控制端和第二控制端。所述第一控制端连接于所述悬挂油缸2的油液腔与所述调节机构之间的油路,第一控制端用于控制所述阀6处于第一工位。所述第二控制端设有弹簧,第二控制端用于控制所述阀6处于第二工位。由于车辆是空载,悬挂油缸2中的油液压力低于阀6的切换压力,阀6在第二控制端的弹簧作用下处于第二工位,储气缸9的油液腔和油缸泵5的油液腔处于双向导通状态。对储气缸9的气腔充气,直到储气缸9中气体压力接近蓄能器8中第一气腔的气体压力,停止对储气缸9的气腔充气。在储气缸9中气体压力接近蓄能器8中第一气腔的气体压力之前,储气缸9的活塞在气体压力作用下已经移动到贴着储气缸9缸体内壁的极限位置。对蓄能器8和储气缸9充入的气体为干燥氮气。

32.对悬挂油缸液控系统进行调节使得悬挂油缸2处于平衡位置后,工程车辆在工作过程中,便可以实现空、满载两种状态下车桥悬挂油缸活塞位置动态回正和车身姿态的动态调节,改善车辆的乘驾舒适性和行驶平顺性。

33.在一些实施例中,所述悬挂油缸液控系统的所述油缸泵5的进油口5-2与油箱之间的油路还连接有发电装置,使得车辆在工作过程中,盈余的振动能量通过发电装置发电,提高能量利用效率。

34.在一些实施例中,所述发电装置包括液压马达10,液压马达10设置于所述悬挂油缸液控系统的所述油缸泵5的进油口5-2与油箱之间的油路,液压马达10的输出轴通过超越离合器12与发电机13连接。液压马达10转动时通过超越离合器12带动发电机13产生电能。超越离合器12可有效降低液压马达10速度突变引起的发电机13的速度波动。

35.在一些实施例中,所述工程车辆为矿用自卸车,该矿用自卸车包括前桥、中桥和后桥,所述前桥位于驾驶室下方,所述中桥和后桥均位于货厢下方;所述前桥、中桥和后桥处各设有一套所述自适应油气悬架系统,由于中桥和后桥均位于货厢下方,无论车辆空载或满载时,受力情况均极为接近,因此,在实际应用中,中桥处的自适应油气悬架系统与后桥处的自适应油气悬架系统共用一套调节机构(如图4所示),该调节机构的储气缸一9-1包含两个油液腔和一个气腔,储气缸一9-1的两个油液腔位于气腔的两侧。共用一套调节机构可以减少部件的使用,节约了成本以及便于优化车辆底盘的空间布局。前桥位于驾驶室下方,因此,在车辆空载或满载时,与中桥和后桥的受力均有着较大的差异,因此,前桥处的自适应油气悬架系统独立采用一套调节机构。下面以中、后桥的自适应油气悬架系统为例对本发明的工作原理进行详细阐述。

36.一、装载过程中:如图5所示,随着货厢中货物重量的增加,中桥的自适应油气悬架系统中悬挂油缸一2-1的活塞向上移动,使得悬挂油缸一2-1油液腔内的油液压力逐步攀升,当悬挂油缸一2-1油液腔内的油液压力大于阀一6-1的预设压力后,阀一6-1切换到第一工位,阀一6-1单向导通。车架1相对于中间车轮15-1的高度不断降低,带动悬架连杆一4-1向上摆动。悬架连杆一4-1运动时带动油缸泵一5-4的活塞杆向上运动到油缸泵一5-4出油口以上的位置,油缸泵一5-4上油口和油缸泵一5-4出油口间的连接通路被断开。与此同时,液压油不断从悬挂油缸一2-1的油液腔被挤入蓄能器一8-1的油液腔中,蓄能器一8-1的上活塞向下移动,蓄能器一8-1中第一气腔的氮气容积被不断压缩。在中桥的自适应油气悬架系统工作的同时,后桥的自适应油气悬架系统有着相近的动作,在随着货厢中货物重量的增加,悬挂油缸二2-2的活塞向上移动,使得悬挂油缸二2-2油液腔内的油液压力逐步攀升,当悬挂油缸二2-2油液腔内的油液压力大于阀二6-2的预设压力后,阀二6-2切换到第一工位,阀二6-2单向导通。车架1相对于后车轮15-2的高度不断降低,带动悬架连杆二4-2向上摆动。悬架连杆二4-2运动时带动油缸泵二5-5的活塞杆向上运动到油缸泵二5-5出油口以上的位置,油缸泵二5-5上油口和油缸泵二5-5出油口间的连接通路被断开。与此同时,液压油不断从悬挂油缸二2-2的油液腔被挤入蓄能器一8-1的油液腔中,蓄能器一8-1的上活塞向下移动,蓄能器一8-1中第一气腔的氮气容积被不断压缩。

37.不难看出,车辆满载时,此时悬挂油缸中活塞处于高位,满载时悬挂油缸动行程较小。

38.二、满载行驶过程中,如图6和图7所示,由于路面16坑洼不平,车辆行驶过程中路面16对车辆的车轮施加垂向位移激励引起车辆振动。对于中桥的自适应油气悬架系统,中间车轮15-1与车架1间相对运动,悬架连杆一4-1带动油缸泵一5-4的活塞杆相对油缸泵一5-4的缸体不断的上下伸缩。油缸泵一5-4的活塞杆伸出时,油缸泵一5-4通过油缸泵一5-4的进油口、第一单向阀一7-1从油箱中吸油。油缸泵一5-4的活塞杆缩回时,油缸泵一5-4通过油缸泵一5-4上油口和阀一6-1的第一工位将液压油压入储气缸一9-1的油液腔,推动储气缸一9-1的活塞移动,压缩储气缸一9-1的气腔,使得储气缸一9-1气腔的气体压力增大。

随着油缸泵一5-4的不断伸缩运动,储气缸一9-1的气腔容积不断被压缩,气体压力不断攀升。储气缸一9-1中的气体逐渐被压入蓄能器一8-1的第二气腔,蓄能器一8-1的下活塞向上移动进一步压缩蓄能器一8-1第一气腔的容积。蓄能器一8-1第一气腔的气体压力不断上升,将蓄能器一8-1油液腔的液压油重新压入悬挂油缸一2-1。悬挂油缸一2-1的活塞向下移动,车架1也相对中间车轮15-1不断抬升,悬架连杆一4-1带动油缸泵一5-4的活塞不断向下移动。车辆满载行驶过程中,后桥的自适应油气悬架系统有着相近的动作,后车轮15-2与车架1间相对运动,悬架连杆二4-2带动油缸泵二5-5的活塞杆相对油缸泵二5-5的缸体不断的上下伸缩。油缸泵二5-5的活塞杆伸出时,油缸泵二5-5通过油缸泵二5-5的进油口、第一单向阀二7-2从油箱中吸油。油缸泵二5-5的活塞杆缩回时,油缸泵二5-5通过油缸泵二5-5上油口和阀二6-2的第一工位将液压油压入储气缸一9-1的油液腔,推动储气缸一9-1的活塞移动,压缩储气缸一9-1的气腔,使得储气缸一9-1气腔的气体压力增大。随着油缸泵二5-5的不断伸缩运动,储气缸一9-1的气腔容积不断被压缩,气体压力不断攀升。储气缸一9-1中的气体逐渐被压入蓄能器一8-1的第二气腔,蓄能器一8-1的下活塞向上移动进一步压缩蓄能器一8-1第一气腔的容积。蓄能器一8-1第一气腔的气体压力不断上升,将蓄能器一8-1油液腔的液压油重新压入悬挂油缸二2-2。悬挂油缸二2-2的活塞向下移动,车架1也相对后车轮15-2不断抬升,悬架连杆二4-2带动油缸泵二5-5的活塞不断向下移动。

39.当油缸泵一5-4的活塞移动到油缸泵一5-4的出油口附近时且油缸泵二5-5的活塞移动到油缸泵二5-5的出油口附近时,储气缸一9-1中的气体压力停止攀升,悬挂油缸一2-1的活塞回复到空载静止时中位附近,悬挂油缸二2-2的活塞回复到空载静止时中位附近,使得车辆满载动行程与车辆空载动行程相当,车辆进入稳定行驶阶段。

40.悬挂油缸一2-1的活塞回到中位附近后,如图7所示,油缸泵一5-4的活塞在其出油口附近微幅上下振动。当油缸泵一5-4活塞运动到油缸泵一5-4出油口以下位置时,油缸泵一5-4的进油口和出油口连通油缸泵一5-4抽取的油液经第二单向阀一3-1流回油箱11。同理,当悬挂油缸二2-2的活塞回到中位附近后,如图7所示,油缸泵二5-5的活塞在其出油口附近微幅上下振动。当油缸泵二5-5活塞运动到油缸泵二5-5出油口以下位置时,油缸泵二5-5的进油口和出油口连通油缸泵二5-5抽取的油液经第二单向阀二3-2流回油箱11。

41.三、车辆卸货时,如图8所示,随着货厢中货物重量的降低,中桥的自适应油气悬架系统中悬挂油缸一2-1油液腔中的油液压力不断下降,蓄能器一8-1和储气缸一9-1中的高压气体开始膨胀,推动悬挂油缸一2-1的活塞向下移动到车辆空载静止中位偏下的位置。车架1相对于中间车轮15-1的高度不断升高,带动悬架连杆一4-1向下摆动。悬架连杆一4-1运动时带动油缸泵一5-4的活塞杆向下伸出,继而带动油缸泵一5-4的活塞向下运动到油缸泵一5-4出油口偏下的位置,油缸泵一5-4的上油口和油缸泵一5-4的出油口间的通道被连通。当悬挂油缸一2-1的油液压力低于阀一6-1的切换压力时,储气缸一9-1的油液腔和油缸泵一5-4也重新回到双向导通状态。因而,储气缸一9-1、油缸泵一5-4和油箱11间的油路通道再次导通,蓄能器一8-1和储气缸一9-1中的气体进一步膨胀,将储气缸一9-1与阀一6-1连接的油液腔中的液压油依次经油缸泵一5-4的上油口、油缸泵一5-4的出油口流回油箱11。同理,后桥的自适应油气悬架系统中悬挂油缸二2-2油液腔中的油液压力不断下降,蓄能器一8-1和储气缸一9-1中的高压气体开始膨胀,推动悬挂油缸二2-2的活塞向下移动到车辆空载静止中位偏下的位置。车架1相对于后车轮15-2的高度不断升高,带动悬架连杆二4-2

向下摆动。悬架连杆二4-2运动时带动油缸泵二5-5的活塞杆向下伸出,继而带动油缸泵二5-5的活塞向下运动到油缸泵二5-5出油口偏下的位置,油缸泵二5-5的上油口和油缸泵二5-5的出油口间的通道被连通。当悬挂油缸二2-2的油液压力低于阀二6-2的切换压力时,储气缸一9-1的油液腔和油缸泵二5-5也重新回到双向导通状态。因而,储气缸一9-1、油缸泵二5-5和油箱11间的油路通道再次导通,蓄能器一8-1和储气缸一9-1中的气体进一步膨胀,将储气缸一9-1与阀二6-2连接的油液腔中的液压油依次经油缸泵二5-5的上油口、油缸泵二5-5的出油口流回油箱11。

42.储气缸一9-1的活塞回到两侧位置,蓄能器一8-1的下活塞回到底部位置,悬挂油缸一2-1的活塞向上小幅移动回复到中位附近,悬挂油缸二2-2的活塞向上小幅移动回复到中位附近。

43.四、车辆空载行驶时,如图9所示,活塞运动规律与车辆满载稳定行驶阶段类似。悬挂油缸一2-1的活塞回到中位附近后,油缸泵一5-4的活塞在其出油口附近微幅振动。当油缸泵一5-4的活塞运动到油缸泵一5-4出油口以下位置时,油缸泵一5-4的进油口和出油口连通,油缸泵一5-4抽取的油液经第二单向阀一3-1流回油箱11。悬挂油缸二2-2的活塞回到中位附近后,油缸泵二5-5的活塞在其出油口附近微幅振动。当油缸泵二5-5的活塞运动到油缸泵二5-5出油口以下位置时,油缸泵二5-5的进油口和出油口连通,油缸泵二5-5抽取的油液经第二单向阀二3-2流回油箱11。

44.矿用自卸车的前桥的自适应油气悬架系统的布置结构如图3所示,其工作原理与上述中、后桥的自适应油气悬架系统的工作原理相同,在此不再赘述。

45.以上所述仅是对本发明的较佳实施方式而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。