1.本发明涉及材料回收方法的领域。具体而言,本发明涉及一种复合物的剥离方法,该复合物包含金属基底和施加在金属基底的一面或两面的涂层。

背景技术:

2.日益城市化、科技创新的迅速发展以及随之而来的产品频繁的更换或废旧消耗品的处置,导致产品寿命的缩短及/或废弃物的过度生产。随着与废弃物过度生产有关的日益严重的问题的出现,例如对人类健康的有害影响、对环境的不利影响和资源的消耗,全世界都已经有采取迅速行动的迫切需要,利用各种废弃物处理方式以解决这些复杂问题。

3.回收作为减少废弃物的层次结构中一个关键组成部分,旨在从废弃物中回收有用的材料以供再利用。材料的回收可以保护自然资源、降低与原材料开采相关的能源消耗(以及由此产生的生产成本),并通过减少温室气体和so

x

的排放减少对环境的影响。由于材料回收可以带来巨大的效益,开发高效的材料回收方法对于实现循环经济至关重要。

4.术语“复合物”是指一种含有施加在金属基底的一面或两面上的涂层的金属基底,其中涂层包含聚合物粘结剂。聚合物粘结剂负责涂层与金属基底之间的粘合。在金属基底上施加涂层是一种改变表面性质以满足各种技术应用中性能要求的方法。涂层的一些应用包括粘结剂、形成阻挡层、抗刮擦和耐磨性、耐化学性、润湿性和生物相容性。在金属基底上涂覆涂层经常被用于电池制备、膜技术、包装材料、电路板印刷、电线或电缆以及生物医学应用中。因此分离涂层与金属基底是材料回收中一项被大量应用的技术。

5.然而,对于已达到其使用寿命的产品或在生产过程中可立即回收的产品次品,在回收过程中将产品中含有的复合物分离为涂层和金属基底的步骤存在一些困难。

6.一方面,复合物的剥离可能发生在涂层的块面内,而不是在涂层-金属基底介面处。之后涂层就可能不能从金属基底上完全剥离,而有部分涂层完好无损地残留在金属基底上。这将导致无法从剥离工序中直接回收涂层材料而导致涂层材料不期望的损失,以及由于存在残留涂层而使得回收的金属基底具有高含量的杂质,需要为此引入后续的分离工序。

7.另一方面,将涂层从金属基底上剥离可能是非常低效的,甚至需要几个小时。将复合物长时间暴露在剧烈的剥离条件下很可能引起副作用,例如复合物内材料(特别是金属基底)的腐蚀、溶解和损坏,以及副反应产物的产生。

8.常用以负责涂层与金属基底之间的粘合的聚合物粘结剂,如聚偏二氟乙烯(pvdf),有其缺点,即其不溶于水,并且实际上这些聚合物只能溶解在一些特定的有机溶剂中,如n-甲基-2-吡咯烷酮(nmp)。nmp易燃且有毒,因此需要特殊处理。在干燥过程中必须安装nmp回收系统,以回收nmp蒸汽。这将在制造过程中产生巨大的成本,因为建立这样的回收系统需要大量资金的投入。因此,对于在制造过程中暴露于潮湿环境不是一个重要问题的应用中,在本发明中优选使用利用更便宜和更环境友好的溶剂(例如水性溶剂,常见的是水)的聚合物粘结剂,因为它可以降低回收系统的巨大资金成本。

9.适用于水基涂层的聚合物粘结剂在水中表现出优异的分散性和稳定性,并且能够促进极强的涂层-金属基底粘附性。然而,正是因使用了这些聚合物粘结剂时存在的极强的涂层-金属基底粘附,使得把水基涂层从与其相连的金属基底剥离时存在极大的挑战。为了更好地优化这些水基粘结剂的性能,可以采用包含衍生自各种不同单体的结构单元的共聚物,但当这些共聚物粘结剂用于涂层时仍使剥离存在相当大的挑战。

10.复合物的剥离是通过在涂层-金属基底介面处,涂层内的聚合物粘结剂与金属基底之间的键的破坏及/或断裂而实现的。因此,为了实现高速、高回收率、高安全性但以较低附加材料的用量和低成本的剥离,一个重要的目标就是更高效率地破坏及/或断裂涂层内的聚合物粘结剂与金属基底之间的键。

11.已经尝试开发实现复合物完全剥离的方法。韩国专利申请公开号20130099568a公开了一种通过使用电磁感应使聚合物碳化来分离包含涂覆在金属表面上的聚合物膜的复合物的方法。首先将金属-聚合物复合物进行预处理的步骤,其中聚合物-金属复合物被放入感应炉中,以便在感应加热期间接收每单位面积磁密度的最大影响,使得金属表面上电子的运动更活跃。通过感应加热,金属-聚合物复合物于是被加热到500-900℃,这削弱了聚合物与金属表面之间的粘合力,并随后引致涂覆在金属表面上的聚合物的热分解和碳化,从而易于分离。这种方法通过采用感应加热可显著节约能源。然而,所提出的方法会导致聚合物的碳化,这使聚合物不可能被回收。此外,聚合物分解过程中可能产生有害或有毒的污染物。

12.鉴于上述挑战,始终需要开发一种统一且简单的方法来实现复合物在涂层-金属基底介面处高效且完全的剥离,其中复合物的涂层包含聚合物粘结剂,并且其中聚合物粘结剂是共聚物。本文公开的用于复合物剥离的方法是为了实现复合物涂层中共聚物粘结剂与金属基底之间键的有效破坏及/或断裂。因此,满足这些特点的剥离方法可以适用于包含共聚物粘结剂的复合物。这种方法可以避免复杂的分离过程和金属基底的污染,实现优异的材料回收率,并允许在短时间内完成复合物的剥离。

技术实现要素:

13.通过本文公开的各个方面和实施方式可以满足上述需求。一方面,本文提供一种通过将复合物浸入剥离溶液中来剥离复合物的方法,其中所述复合物包含金属基底和施加在金属基底的一面或两面的涂层,其中涂层包含共聚物粘结剂。

14.在一些实施方式中,金属基底选自由不锈钢、钛、镍、铝、铜、铂、金、银、铬、锆、钨、钼、锡、钒、锌、镉、铁、钴、铅及其合金构成的群组。

15.在一些实施方式中,剥离溶液包含剥离剂和水性溶剂。

16.在一些实施方式中,剥离剂是水溶性硅酸盐。在一些实施方式中,剥离剂是具有通式(m2o)

x

·

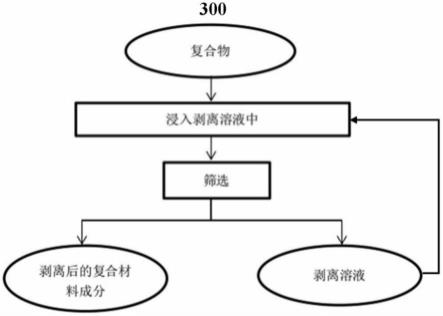

(sio2)y的硅酸盐,其中m代表选自由钠、钾、铷、铯及其组合构成的群组的碱金属,以及其中x和y之间的比例介于1:0.485和1:2.76之间。在一些实施方式中,剥离剂选自由偏硅酸钠、原硅酸钠、焦硅酸钠、偏硅酸钾、原硅酸钾、焦硅酸钾、偏硅酸铷、原硅酸铷、焦硅酸铷、偏硅酸铯、原硅酸铯、焦硅酸铯及其组合构成的群组。

17.使用本文提供的方法获得的复合物的剥离非常快速和简单,并且不会引起无法回收涂层材料的损失、涂层材料的损坏或金属基底中杂质的引入等不利效果。

18.另一方面,作为本发明的应用之一,上述方法可用于电池电极的剥离,其中复合物是电池电极,金属基底是集流体,以及涂层是电极层。本文提供一种通过将电极浸入剥离溶液中使电池电极剥离的方法,其中所述电极包含集流体和涂覆在集流体的一面或两面的电极层,其中所述电极层包含共聚物粘结剂。

19.本发明中简单利用剥离溶液在电极层-集流体介面处对电池电极进行剥离,可以显著缩短实现完全剥离所需的时间、最大限度地回收有用材料、消除集流体的污染,并且不需要后续的工序。此外,本文所公开的方法被发现可适用于阴极和阳极两者的剥离,而不会造成对集流体及/或电极层内的电极活性材料的腐蚀的问题。

附图说明

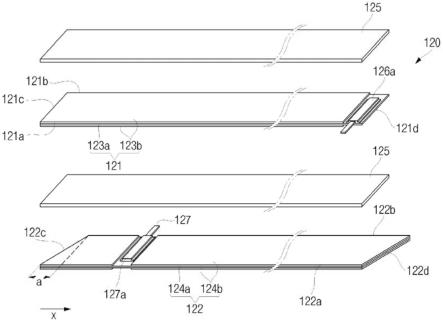

20.图1显示复合物的一个实施方式的简化视图。

21.图2显示所提出的复合物中涂层-金属基底介面结构的示意图。

22.图3是一个实施方式的流程图,其显示本文所公开的复合物剥离的步骤及其在复合物剥离后提取复合物组分(即涂层和金属基底)的后续进一步处理。

23.图4显示实施例1中将双面涂覆的阴极浸入剥离溶液后回收的阴极层和集流体,其中在70℃的剥离溶液包含3g/l的偏硅酸钠和去离子水,以及其中双面阴极包含共聚物粘结剂。

24.图5显示比较例1的回收的阴极,其中在90℃的剥离溶液包含3g/l的偏硅酸钠和去离子水,以及其中双面涂覆的阴极包含作为聚合物粘结剂的聚偏二氟乙烯(pvdf)。

具体实施方式

25.一方面,本文提供了一种通过将复合物浸入剥离溶液中以将复合物剥离的方法;其中复合物包含金属基底和施加在金属基底的一面或两面的涂层,其中涂层包含共聚物粘结剂。

26.另一方面,本文提供了一种通过将锂离子电池电极浸入剥离溶液中以将电极剥离的方法;其中电极包含集流体和涂覆在集流体的一面或两面的电极层,其中电极层包含共聚物粘结剂。

27.术语“电极”是指“阴极”或“阳极”。

28.术语“正极”与“阴极”可交换地使用。同样,术语“负极”与“阳极”可交换地使用。

29.术语“粘结剂”或“粘结剂材料”指用于将材料固定在适当位置并将其粘附在导电金属基底上以形成复合物的化学化合物、化合物的混合物或聚合物。在一些实施方式中,粘结剂指用于将电极材料及/或导电剂固定在适当位置并将其粘附到导电金属部件上以形成电极的化学化合物、化合物的混合物或聚合物。在一些实施方式中,电极不包含任何导电剂。

30.术语“导电剂”指具有良好导电性的材料。因此,导电剂通常在形成电极时与电极活性材料混合以提高电极的导电性。在一些实施方式中,导电剂是化学活性的。在一些实施方式中,导电剂是化学惰性的。

31.术语“复合物”是指含有施加在金属基底的一面或两面上的涂层的金属基底,其中金属基底和涂层可各自包含一层或多层。在上下文复合物中的术语“成分”是指金属基底和

涂层。

32.术语“聚合物”是指通过聚合相同或不同类型的单体制备的化合物。通用术语“聚合物”包含术语“均聚物”和“共聚物”。

33.术语“水性聚合物”是指可分散在水性溶剂(例如水)中以形成溶液或胶体系统的聚合物,其中胶体系统中的聚合物不容易自聚集。

34.术语“均聚物”是指通过聚合同种类型的单体制备的聚合物。

35.术语“共聚物”是指通过聚合两种或多种不同类型的单体制备的聚合物。

36.术语“聚合物粘结剂”是指具有聚合物性质的粘结剂。术语“共聚物粘结剂”则指聚合物粘结剂,其中所述粘结剂具体为共聚物。

37.本文所使用的术语“不饱和”是指具有一个或多个不饱和单元的部分(moiety)。

38.术语“烷基”或“烷基基团”是指具有通式c

nh2n 1

的一价基团,其衍生自从饱和、非支链的或支链的脂肪族烃中除去一个氢原子,其中n是整数或1至20之间的整数或1至8之间的整数。烷基基团的实例包括但不限于(c1–

c8)烷基基团,例如甲基、乙基、丙基、异丙基、2-甲基-1-丙基、2-甲基-2-丙基、2-甲基-1-丁基、3-甲基-1-丁基、2-甲基-3-丁基、2,2-二甲基-1-丙基、2-甲基-1-戊基、3-甲基-1-戊基、4-甲基-1-戊基、2-甲基-2-戊基、3-甲基-2-戊基、4-甲基-2-戊基、2,2-二甲基-1-丁基、3,3-二甲基-1-丁基、2-乙基-1-丁基、丁基、异丁基、叔丁基、戊基、异戊基、新戊基、己基、庚基和辛基。较长的烷基基团包括壬基和癸基基团。烷基基团可以是未取代的或被一个或多个合适的取代基取代。此外,烷基基团可以是支链的或非支链的。在一些实施方式中,烷基基团含有至少2、3、4、5、6、7或8个碳原子。

39.术语“环烷基”或“环烷基基团”是指具有单环或多个稠环的饱和或不饱和环状非芳族烃基。环烷基基团的实例包括但不限于(c

3-c7)环烷基基团,例如环丙基、环丁基、环戊基、环己基和环庚基,以及饱和环萜类和饱和双环萜类,以及(c

3-c7)环烯基基团,例如环丙烯基、环丁烯基、环戊烯基、环己烯基和环庚烯基,以及不饱和环状萜烯类和不饱和双环萜烯类。环烷基基团可以是未取代的或被一个或两个合适的取代基取代。此外,环烷基基团可以是单环或多环的。在一些实施方式中,环烷基基团含有至少5、6、7、8、9或10个碳原子。

40.术语“烷氧基”是指如前所定义的烷基基团,通过氧原子与主碳链连接。烷氧基基团的一些非限制性实例包括甲氧基、乙氧基、丙氧基、丁氧基等。且上述定义的烷氧基可以是取代或未取代的,其中取代基可以是但不限于氘、羟基、胺基、卤素、氰基、烷氧基、烷基、烯基、炔基、巯基(mercapto)、硝基等。

41.术语“烯基”是指含有一个或多个碳-碳双键的不饱和直链、支链或环状烃基。烯基基团的实例包括但不限于乙烯基、1-丙烯基和2-丙烯基,其可任选地被取代在基团的一个或多个碳原子上。

42.术语“芳基”或“芳基基团”是指衍生自从单环或多环芳族烃中去除一个氢原子的有机基团。芳基基团的非限制性实例包括苯基、萘基、苄基、二苯乙炔基(tolanyl)、六联苯基(sexiphenyl)、菲基(phenanthrenyl)、蒽基(anthracenyl)、蒄基(coronenyl)和二苯乙炔苯基(tolanylphenyl)。芳基基团可以是未取代的或被一个或多个合适的取代基取代。此外,芳基基团可以是单环或多环的。在一些实施方式中,芳基基团含有至少6、7、8、9或10个碳原子。

43.术语“脂族”是指c1至c

30

的烷基基团、c2至c

30

的烯基基团、c2至c

30

的炔基基团、c1至c30

的亚烷基基团、c2至c

30

的亚烯基基团或c2至c

30

的亚炔基基团。在一些实施方式中,烷基基团含有至少2、3、4、5、6、7或8个碳原子。

44.术语“芳族”是指包含芳族烃环的基团,其任选地包括杂原子或取代基。此类基团的实例包括但不限于苯基、甲苯基(tolyl)、联苯基、邻三联苯基、间三联苯基、对三联苯基、萘基、蒽基(anthryl)、菲基(phenanthryl)、芘基、三亚苯基及其衍生物。

45.用于描述化合物或化学部分(chemical moiety)的术语“取代的”是指该化合物或化学部分的至少一个氢原子被另一种化学部分取代。取代基的实例包括但不限于卤素;烷基;杂烷基;烯基;炔基;芳基;杂芳基;羟基;烷氧基;胺基;硝基;巯基;硫醚基;亚胺基;氰基;酰胺基;膦酸基(phosphonato);次膦酸基;羧基;硫代羰基(thiocarbonyl);磺酰基;磺酰胺;酰基;甲酰基;酰氧基;烷氧基羰基;羰基;卤代烷基(例如三氟甲基);碳环环烷基,其可以是单环或稠合或非稠合多环(例如环丙基、环丁基、环戊基或环己基)或杂环烷基,其可以是单环或稠合或非稠合多环(例如吡咯烷基、哌啶基、哌嗪基、吗啉基或噻嗪基(thiazinyl));碳环或杂环、单环或稠合或非稠合多环芳基(例如苯基、萘基、吡咯基、吲哚基、呋喃基、噻吩基(thiophenyl)、咪唑基、恶唑基、异恶唑基、噻唑基、三唑基、四唑基、吡唑基、吡啶基、喹啉基、异喹啉基、吖啶基、吡嗪基、哒嗪基、嘧啶基、苯并咪唑基、苯并噻吩基或苯并呋喃基);氨基(伯胺、仲胺或叔胺);邻低级烷基;邻芳基、芳基;芳基-低级烷基;-co2ch3;-conh2;-och2conh2;-nh2;-so2nh2;-ochf2;-cf3;-ocf3;-nh(烷基);-n(烷基)2;-nh(芳基);-n(烷基)(芳基);-n(芳基)2;-cho;-co(烷基);-co(芳基);-co2(烷基);和-co2(芳基);并且这些部分也可任选地被稠环结构或桥结构(例如-och2o-)取代。这些取代基可以任选地被选自这些基团的取代基进一步取代。除非另外指明,否则本文公开的所有化学基团均可被取代。

46.术语“卤素”或“卤代”是指f、cl、br或i。

47.术语“单体单元”是指由单个单体对聚合物的结构提供的构成单元。

48.术语“结构单元”是指由聚合物中相同单体类型提供的总单体单元。

49.术语“酸盐基团”是指当酸与碱反应时形成的酸盐。在一些实施方式中,酸的质子被金属阳离子取代。在一些实施方式中,酸的质子被铵离子取代。

50.术语“行星混合器”指可用于混合或搅拌不同材料以产生均质混合物的设备,其由在容器内进行行星运动的桨组成。在一些实施方式中,行星混合器包含至少一个行星式桨和至少一个高速分散桨。行星式桨和高速分散桨在各自的轴上旋转,也围绕容器连续旋转。转速可以用每分钟转数(rpm)的单位来表示,rpm是指旋转体在一分钟内完成的转数。

51.术语“超音波发生器”是指能够应用超音波能量搅动样品中颗粒的设备。任何可以分散本文公开的浆料的超音波发生器都可以于本文使用。超音波发生器的一些非限制性实例包括超音波浴、探头型超音波发生器和超音波流动池。

52.术语“超音波浴”是指超音波能量通过超音波浴容器壁传输到液体样品中的装置。

53.术语“探头型超音波发生器”是指浸入介质中进行直接超音波处理的超音波探头。术语“直接超音波处理”是指超音波直接耦合到处理液中。

54.术语“超音波流动池”或“超音波反应器室”是指一种通过在流动模式下进行超音波处理的设备。在一些实施方式中,超音波流动池是单通道、多通道或再循环配置。

55.术语“施加”是指将物质铺放或铺展在表面上的动作。

56.术语“集流体”是指与电极层接触和在二次电池的放电或充电期间能够传导电流至电极的任何导电层。集流体的一些非限制性实例包括单个导电金属层或基底以及覆盖有导电涂层(例如碳黑基涂层)的单个导电金属层或基底。导电金属层或基底可以是箔或具有三维网状结构的多孔体的形式。在一些实施方式中,三维多孔集流体涂覆有共形碳层(conformal carbon layer)。

57.术语“电极层”是指与集流体接触的,包含电化学活性材料的涂层。在一些实施方式中,通过在集流体上施加涂层制成电极层。在一些实施方式中,电极层是位于集流体的一面或两面上。在其它实施方式中,三维多孔集流体覆盖有共形电极层。因此,电极是一种复合物,其中集流体是金属基底,而电极层是涂层。

58.术语“室温”是指约18℃至约30℃的室内温度,例如18、19、20、21、22、23、24、25、26、27、28、29或30℃。在一些实施方式中,室温是指约20℃ /-1℃或 /-2℃或 /-3℃的温度。在其它实施方式中,室温是指约22℃或约25℃的温度。

59.术语“固体含量”是指蒸发后剩余的非挥发性物质的量。

60.术语“剥离强度”是指分离彼此粘合的集流体和电极活性材料涂层所需的力的大小。它是这两种材料之间粘合强度的量度,通常以n/cm表示。

61.术语“粘附强度”是指分离彼此粘合的集流体和聚合物粘结剂涂层所需的力的大小。它是这两种材料之间粘合强度的量度,通常以n/cm表示。

62.术语“c倍率”是指依据其总储存容量以安时(ah)或毫安时(mah)表示的电池的充电倍率或放电倍率。例如,1c的倍率意味着在一个小时内利用所有的储存能量;0.1c意味着在一个小时内利用能量的10%或在10个小时内利用全部的能量;以及5c意味着在12分钟内利用全部的能量。

63.术语“安时(ah)”是指在说明电池的储存容量中所使用的单位。例如,1ah容量的电池可以提供持续1小时的1安培的电流或持续两小时的0.5安培的电流等。因此,1安时(ah)相当于3,600库仑电荷。类似地,术语“毫安时(mah)”也是指电池的储存容量中所使用的单位且是安时的1/1,000。

64.术语“电池循环寿命”是指在其标称容量降低至低于其初始的额定容量的80%之前电池可以执行的完全充电/放电循环的次数。

65.术语“容量”是电化学电池的特性,指的是电化学电池(例如电池)能够保持的总电荷量。容量通常以安时为单位表示。术语“比容量”是指每单位重量的电化学电池(例如电池)的容量输出,通常以ah/kg或mah/g表示。

66.在以下描述中,本文所公开的所有数值是近似值,而不管是否结合使用词汇“约”或“近似”。它们可以变动1%、2%、5%或有时10%至20%。每当公开了具有下限r

l

和上限ru的数值范围时,则在该范围内的任何数值都已被具体公开。具体而言,在该范围内的以下数值被具体公开:r=r

l

k*(r

u-r

l

),其中k是从0%至100%的变量。并且,通过由以上方式确定的两个r数值来限定的任何数值范围也被具体公开了。

67.在本说明书中,所有使用单数的情况包括使用复数的情况,反之亦然。

68.如本文所述的“复合物”是指含有施加在金属基底的一面或两面上的涂层的金属基底,其中金属基底和涂层可各自包含一层或多层,并且其中所述涂层包含聚合物粘结剂。在一些实施方式中,聚合物粘结剂是共聚物,即共聚物粘结剂。图1显示以100表示的复合物

的简化视图。该复合物100包含金属基底101,以及施加在金属基底101的一面上的涂层102。在金属基底上施加涂层,即形成复合物,是用于使金属基底的表面特性产生改变以满足各种应用的性能要求的最常用的技术之一。涂层经常被用于各种用途,包括保护作用(例如,防化学品、防腐蚀、防刮擦和防磨损等)、粘合作用、改变润湿性作用或生物相容性作用。

69.复合物内涂层与金属基底之间的粘合是通过涂层中包含的聚合物粘结剂与在其上施加涂层的金属基底的表面之间的相互作用实现的。与水性溶剂(最常见的是水)相容的共聚物粘结剂能将涂层牢固地粘附在金属基底上。因此,在本发明中优选使用这种共聚物粘结剂。此外,由于这些共聚物粘结剂能够在水中实现良好的分散性和稳定性,因此包含这些共聚物粘结剂的水基涂层将在形成、储存和利用方面具有良好的加工性。

70.在一些实施方式中,基底是金属基底。在一些实施方式中,基底选自由不锈钢、钛、镍、铝、铜、铂、金、银、铬、锆、钨、钼、锡、钒、锌、镉、铁、钴、铅及其合金构成的群组。

71.通常情况下,在金属基底表面施加涂层之前,金属基底会暴露在环境空气中一段时间。环境空气主要含有氧气、水和几种有机和无机物。当金属基底暴露于大气中天然存在的氧气中时,不可避免地会在金属基底表面形成金属氧化物。例如,金属铝自然地与大气中的氧气有很强反应活性,可以引发在暴露的铝表面上形成氧化铝。氧化铝保护内部的铝以防止进一步氧化,因此铝具有良好的耐腐蚀性。当金属基底表面上的金属氧化物与环境空气中的水分接触时,金属氧化物发生羟基化,使金属氧化物表面富含羟基(-oh)。

72.金属基底表面的羟基基团由一个共价键合到更强电负性的o原子的h原子和在最外的电子壳中带有一对孤对电子的电负性o原子组成。在羟基内,氢原子能够与另一个含有高电负性原子(例如o、n或f)的分子形成氢键,并且氧原子能够从另一个与高电负性原子(例如o、n或f)类似地结合的分子的氢原子接受氢键。

73.同时,基底的金属部分仍然以带部分正电荷的金属物质(m

δ

)的形式存在于金属基底表面上,例如在金属基底表面上形成的金属氧化物中。

74.图2显示以200表示的所提出的复合物的涂层-金属基底介面结构的示意图。羟基(-oh)基团、带部分正电荷的金属物质(m

δ

)和金属氧化物的氧(o)原子均存在于金属基底201的表面上。在涂层202内及/或在涂层202表面的共聚物粘结剂包含衍生自含羧酸基团的单体的结构单元。在这种情况下,衍生自含羧酸基团的单体的结构单元包含羧酸盐基团,其中羧酸盐基团是羧酸基团的盐。

75.共聚物粘结剂中存在的氧(o)和氢(h)原子可能通过氢键形成与金属基底表面的羟基的o及/或h原子以及金属氧化物中的o原子相互作用。此外,共聚物粘结剂中含有的羧酸盐基团的阴离子(本情况中的coo-)与金属基底表面的m

δ

物质之间发生了离子-偶极相互作用。因此,在涂层和金属基底之间会形成氢键及/或离子-偶极吸引作用,并且这两种类型的相互作用对涂层粘附在金属基底表面有相当大的贡献。

76.本文所公开的共聚物粘结剂的配制是为各种应用提供极强的涂层-金属基底粘合力。然而,当含有复合物的产品达到其实用性或使用寿命的终点,或在生产过程中产生了产品次品时,在随后的回收步骤中,这强粘合力让涂层从与其相连的金属基底分离时存在额外的挑战。

77.复合物中涂层从金属基底剥离是通过涂层中的共聚物粘结剂与金属基底表面之间键的破坏及/或断裂来实现的。表现出不同特定性能的不同组分的共聚物需要用不同的

方法将涂层从金属基底分离。因此,本发明的方法是特别开发为通过破坏及/或断裂本文公开的水性共聚物粘结剂和金属基底表面之间的键以将复合物剥离。

78.本发明提供一种通过将复合物浸入剥离溶液以将复合物剥离的方法,其中复合物包含金属基底和施加在金属基底一面或两面的涂层,其中涂层包含共聚物粘结剂。

79.在一些实施方式中,复合物的剥离发生在涂层-金属基底介面。

80.在一些实施方式中,剥离溶液包含剥离剂和水性溶剂。在一些实施方式中,剥离剂是水溶性碱金属硅酸盐。在一些实施方式中,水性溶剂仅由水组成。

81.在剥离溶液中,碱金属硅酸盐与水反应形成氢氧离子。这些所产生的离子可以进入共聚物粘结剂和金属基底表面之间的介面。离子会破坏粘结剂与基底之间的氢键和离子-偶极相互作用。存在于剥离溶液中的水性溶剂(例如水)也会破坏涂层中的共聚物粘结剂与金属基底表面之间的离子-偶极相互作用。这些水性溶剂分子进一步起到让共聚物溶剂化的作用,形成溶剂壳(在是水的情况下形成水合壳),这极大降低了涂层中的共聚物粘结剂和金属基底之间静电相互作用的强度。

82.在一些实施方式中,共聚物内能够在水中解离的一些官能团,例如羧酸基团,在水中没有完全解离。硅酸盐离子与水反应产生的氢氧离子或硅酸盐离子本身会进一步中和未解离的官能团,从而形成相应的阴离子,例如当存在的是羧酸官能团时会形成羧酸盐阴离子。水对此类阴离子(例如羧酸盐)的吸引力比水对未解离的官能团的吸引力强。随着这些可解离的官能团的离子化,离子化的官能团在水中的溶剂化效应会越强,从而可以更有效地减弱聚合物与基底之间的相互作用。这因此导致涂层剥离。

83.因此,本发明在此公开的方法旨在通过使用剥离溶液破坏及/或断裂涂层与金属基底表面之间的氢键及/或离子-偶极相互作用来实现复合物的剥离,其中涂层包含共聚物粘结剂。该方法简单,且不需要涉及复杂的分离工序。所提出的方法保证了复合物在涂层-金属基底介面上的完全剥离而不污染金属基底,从而实现了优异的材料回收,并使复合物的剥离能够高效、快速地实现。

84.非离子化共聚物官能团不通过离子-偶极相互作用与金属基底表面相互作用。单独使用水性溶剂作为剥离溶液可能不足以将涂层从金属基底上完全剥离,因为水性溶剂对这些非离子化共聚物官能团的溶剂化作用会显著较低;并且在涂层内的这些共聚物官能团和金属基底表面之间的相互作用(主要是氢键)通常不会被破坏和减少到使复合物能够完全剥离的程度。

85.因此,剥离剂和水性溶剂两者都应该联合使用作为剥离溶液,来实现优异的复合物剥离效果。在一些实施方式中,剥离溶液包含剥离剂和水性溶剂。

86.在一些实施方式中,剥离剂是水溶性硅酸盐。在一些实施方式中,剥离剂是具有通式(m2o)

x

·

(sio2)y的硅酸盐,其中m代表选自由钠、钾、铷、铯及其组合构成的群组的碱金属。在一些实施方式中,x和y之间的比例是1:0.485、1:0.5、1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2、1:2.1、1:2.2、1:2.3、1:2.4、1:2.5、1:2.6、1:2.7或1:2.76。在一些实施方式中,剥离剂选自由偏硅酸钠、原硅酸钠、焦硅酸钠、偏硅酸钾、原硅酸钾、焦硅酸钾、偏硅酸铷、原硅酸铷、焦硅酸铷、偏硅酸铯、原硅酸铯、焦硅酸铯及其组合构成的群组。

87.在一些实施方式中,水性溶剂是含有水作为主要组分和挥发性溶剂(例如醇、低级

脂肪酮、低级乙酸烷基酯等)作为除水之外的次要组分的溶液。在一些实施方式中,水性溶剂中水占的比例是按重量计约51%至约100%、约51%至约95%、约51%至约90%、约51%至约85%、约51%至约80%、约51%至约75%、约51%至约70%、约55%至约100%、约55%至约95%、约55%至约90%、约55%至约85%、约55%至约80%、约60%至约100%、约60%至约95%、约60%至约90%、约60%至约85%、约60%至约80%、约65%至约100%、约65%至约95%、约65%至约90%、约65%至约85%、约70%至约100%、约70%至约95%、约70%至约90%、约70%至约85%、约75%至约100%、约75%至约95%或约80%至约100%。

88.在一些实施方式中,水性溶剂中水占的比例是按重量计多于50%、多于55%、多于60%、多于65%、多于70%、多于75%、多于80%、多于85%、多于90%或多于95%。在一些实施方式中,水性溶剂中水占的比例是按重量计少于55%、少于60%、少于65%、少于70%、少于75%、少于80%、少于85%、少于90%或少于95%。在一些实施方式中,水性溶剂仅由水组成,即水性溶剂中水占的比例是按重量计100%。

89.水的一些非限制性实例包括自来水、瓶装水、净化水、纯净水、蒸馏水、去离子水、d2o及其组合。在一些实施方式中,水性溶剂是去离子水。水可作为剥离溶液的一部分,以在涂层-金属基底表面介面处的涂层的共聚物粘结剂周围和金属基底表面形成溶剂壳。这有助于破坏涂层中的共聚物粘结剂和金属基底表面之间的相互作用,从而导致复合物的完全剥离。

90.任何与水混溶的溶剂或挥发性溶剂均可用作水性溶剂的次要组分(即除水以外的溶剂)。与水混溶的溶剂或挥发性溶剂的一些非限制性实例包括醇、低级脂肪族酮、低级乙酸烷基酯及其组合。醇的加入可以提高剥离剂的溶解性,且降低水的冰点。醇的一些非限制性实例包括c

1-c4醇,例如甲醇、乙醇、异丙醇、正丙醇、叔丁醇、正丁醇及其组合。低级脂肪族酮的一些非限制性实例包括丙酮、二甲基酮、甲基乙基酮(mek)及其组合。低级乙酸烷基酯的一些非限制性实例包括乙酸乙酯(ea)、乙酸异丙酯、乙酸丙酯、乙酸丁酯(ba)及其组合。在一些实施方式中,水性溶剂不包含醇、低级脂肪族酮、低级乙酸烷基酯或其组合。

91.表面活性剂被用作剥离溶液的添加剂,以提高剥离率。然而,向剥离溶液中添加表面活性剂将成为所得溶液中的杂质,导致产品纯度降低或需要时间和资金用于开发分离系统以去除表面活性剂。此外,表面活性剂排放后对环境有害,有些表面活性剂还可能对健康造成危害。因此,在一些实施方式中,不向剥离溶液中添加表面活性剂。在一些实施方式中,剥离溶液不含阳离子表面活性剂、阴离子表面活性剂、非离子表面活性剂和两性表面活性剂。

92.在一些实施方式中,剥离溶液中不添加包括脂肪酸盐;烷基硫酸盐;聚氧亚烷基烷基醚乙酸酯;烷基苯磺酸盐;聚氧亚烷基烷基醚硫酸盐;高级脂肪酸酰胺磺酸盐;n-酰基肌氨酸盐(n-acylsarcosin salts);烷基磷酸盐;聚氧亚烷基烷基醚磷酸盐;长链磺基琥珀酸盐;长链n-酰基谷氨酸盐;包含丙烯酸、酸酐、酯、乙烯基单体及/或烯烃及其碱金属盐、碱土金属盐及/或铵盐衍生物的聚合物和共聚物;聚羧酸盐;萘磺酸的福马林缩合物;烷基萘磺酸;萘磺酸;烷基萘磺酸盐;酸和萘磺酸盐(例如其碱金属盐、碱土金属盐、铵盐或胺盐)的福马林缩合物;三聚氰胺磺酸;烷基三聚氰胺磺酸;三聚氰胺磺酸的福马林缩合物;烷基三聚氰胺磺酸的福尔马林缩合物;三聚氰胺磺酸的碱金属盐、碱土金属盐、铵盐和胺盐;木质素磺酸;以及木质素磺酸的碱金属盐、碱土金属盐、铵盐和胺盐的阴离子表面活性剂。

93.在一些实施方式中,剥离溶液中不添加包括烷基三甲基铵盐,例如硬脂基三甲基氯化铵、十二烷基三甲基氯化铵和十六烷基三甲基溴化铵;二烷基二甲基铵盐;三烷基甲基铵盐;四烷基铵盐;烷基胺盐;苯扎铵盐;烷基吡啶盐;以及咪唑盐的阳离子表面活性剂。

94.在一些实施方式中,剥离溶液中不添加包括添加聚氧化亚烷基氧化物的烷基醚;聚氧化亚烷基苯乙烯苯醚;多元醇;单价脂肪酸的酯化合物;聚氧化亚烷基烷基苯基醚;聚氧化亚烷基脂肪酸醚;聚氧化亚烷基山梨醇酐脂肪酸酯;甘油脂肪酸酯;聚氧化亚烷基蓖麻油;聚氧化亚烷基氢化蓖麻油;聚氧化亚烷基山梨醇脂肪酸酯;聚甘油脂肪酸酯;烷基甘油醚;聚氧化亚烷基胆固醇醚;烷基糖苷;蔗糖脂肪酸酯;聚氧化亚烷基烷基胺;聚氧乙烯-聚氧丙烯嵌段聚合物;山梨醇酐脂肪酸酯和脂肪酸烷醇酰胺的非离子表面活性剂。

95.在一些实施方式中,剥离溶液中不添加包括2-十一烷基-n,n-(羟乙基羧甲基)-2-咪唑啉钠盐、2-椰油基-2-咪唑啉氢氧化-1-羧乙基氧基二钠盐;基于咪唑啉的两性表面活性剂;2-十七烷基-n-羧甲基-n-羟乙基咪唑啉甜菜碱、月桂基二甲氨基乙酸甜菜碱、烷基甜菜碱、酰胺甜菜碱、磺基甜菜碱和其它基于甜菜碱的两性表面活性剂;n-月桂基甘氨酸、n-月桂基β-丙氨酸、n-硬脂基β-丙氨酸、月桂基二甲氨基氧化物、油基二甲氨基氧化物、月桂基谷氨酸钠、月桂基二甲氨基乙酸甜菜碱、硬脂基二甲氨基乙酸甜菜碱、椰油酰胺丙基羟基磺基甜菜碱以及2-烷基-n-羧甲基-n-羟乙基咪唑啉甜菜碱的两性离子表面活性剂。

96.在一些实施方式中,复合物包含金属基底和施加在金属基底一面或两面的涂层。

97.在一些实施方式中,涂层包含聚合物粘结剂。涂层中聚合物粘结剂的目的是为在复合物内的涂层与金属基底之间提供粘合作用。在一些实施方式中,聚合物粘结剂包含水性共聚物。

98.在一些实施方式中,共聚物包含结构单元(a),其中结构单元(a)衍生自选自由含羧酸基团的单体、含羧酸盐基团的单体、含磺酸基团的单体、含磺酸盐基团的单体、含膦酸基团的单体、含膦酸盐基团的单体及其组合构成的群组的单体。在一些实施方式中,酸盐基团为酸基团的盐。在一些实施方式中,含酸盐基团的单体包含碱金属阳离子。形成碱金属阳离子的碱金属的实例包括锂、钠和钾。在一些实施方式中,含酸盐基团的单体包含铵阳离子。在一些实施方式中,结构单元(a)可包含含盐基团的单体和含酸基团的单体的组合。

99.在一些实施方式中,含羧酸基团的单体是丙烯酸、甲基丙烯酸、巴豆酸、2-丁基巴豆酸、肉桂酸、马来酸、马来酸酐、富马酸、衣康酸、衣康酸酐、4,4-二甲基衣康酸(tetraconic acid)或其组合。在某些实施方式中,含羧酸基团的单体是2-乙基丙烯酸、异巴豆酸、顺式-2-戊烯酸、反式-2-戊烯酸、当归酸、惕格酸(tiglic acid)、3,3-二甲基丙烯酸、3-丙基丙烯酸、反式-2-甲基-3-乙基丙烯酸、顺式-2-甲基-3-乙基丙烯酸、3-异丙基丙烯酸、反式-3-甲基-3-乙基丙烯酸、顺式-3-甲基-3-乙基丙烯酸、2-异丙基丙烯酸、三甲基丙烯酸、2-甲基-3,3-二乙基丙烯酸、3-丁基丙烯酸、2-丁基丙烯酸、2-戊基丙烯酸、2-甲基-2-己烯酸、反式-3-甲基-2-己烯酸、3-甲基-3-丙基丙烯酸、2-乙基-3-丙基丙烯酸、2,3-二乙基丙烯酸、3,3-二乙基丙烯酸、3-甲基-3-己基丙烯酸、3-甲基-3-叔丁基丙烯酸、2-甲基-3-戊基丙烯酸、3-甲基-3-戊基丙烯酸、4-甲基-2-己烯酸、4-乙基-2-己烯酸、3-甲基-2-乙基-2-己烯酸、3-叔丁基丙烯酸、2,3-二甲基-3-乙基丙烯酸、3,3-二甲基-2-乙基丙烯酸、3-甲基-3-异丙基丙烯酸、2-甲基-3-异丙基丙烯酸、反式-2-辛烯酸、顺式-2-辛烯酸、反式-2-癸烯酸、α-乙酰氧基丙烯酸、β-反式-芳氧基丙烯酸、α-氯-β-e-甲氧基丙烯酸或其组合。在

一些实施方式中,含羧酸基团的单体是甲基马来酸、二甲基马来酸、苯基马来酸、溴马来酸、氯马来酸、二氯马来酸、氟马来酸、二氟马来酸、马来酸氢壬基酯(nonyl hydrogen maleate)、马来酸氢癸基酯(decyl hydrogen maleate)、马来酸氢十二烷基酯、马来酸氢十八烷基酯、马来酸氢氟基烷基酯(fluoroalkyl hydrogen maleate)或其组合。在一些实施方式中,含羧酸基团的单体是马来酸酐、甲基马来酸酐、二甲基马来酸酐、丙烯酸酐、甲基丙烯酸酐、甲基丙烯醛、甲基丙烯酰氯、甲基丙烯酰氟、甲基丙烯酰溴或其组合。

100.在一些实施方式中,含羧酸盐基团的单体是丙烯酸盐、甲基丙烯酸盐、巴豆酸盐、2-丁基巴豆酸盐、肉桂酸盐、马来酸盐、马来酸酐盐、富马酸盐、衣康酸盐、衣康酸酐盐、4,4-二甲基衣康酸盐(tetraconic acid salt)或其组合。在某些实施方式中,含羧酸盐基团的单体是2-乙基丙烯酸盐、异巴豆酸盐、顺式-2-戊烯酸盐、反式-2-戊烯酸盐、当归酸盐、惕格酸盐、3,3-二甲基丙烯酸盐、3-丙基丙烯酸盐、反式-2-甲基-3-乙基丙烯酸盐、顺式-2-甲基-3-乙基丙烯酸盐、3-异丙基丙烯酸盐、反式-3-甲基-3-乙基丙烯酸盐、顺式-3-甲基-3-乙基丙烯酸盐、2-异丙基丙烯酸盐、三甲基丙烯酸盐、2-甲基-3,3-二乙基丙烯酸盐、3-丁基丙烯酸盐、2-丁基丙烯酸盐、2-戊基丙烯酸盐、2-甲基-2-己烯酸盐、反式-3-甲基-2-己烯酸盐、3-甲基-3-丙基丙烯酸盐、2-乙基-3-丙基丙烯酸盐、2,3-二乙基丙烯酸盐、3,3-二乙基丙烯酸盐、3-甲基-3-己基丙烯酸盐、3-甲基-3-叔丁基丙烯酸盐、2-甲基-3-戊基丙烯酸盐、3-甲基-3-戊基丙烯酸盐、4-甲基-2-己烯酸盐、4-乙基-2-己烯酸盐、3-甲基-2-乙基-2-己烯酸盐、3-叔丁基丙烯酸盐、2,3-二甲基-3-乙基丙烯酸盐、3,3-二甲基-2-乙基丙烯酸盐、3-甲基-3-异丙基丙烯酸盐、2-甲基-3-异丙基丙烯酸盐、反式-2-辛烯酸盐、顺式-2-辛烯酸盐、反式-2-癸烯酸盐、α-乙酰氧基丙烯酸盐、β-反式-芳氧基丙烯酸盐、α-氯-β-e-甲氧基丙烯酸盐或其组合。在一些实施方式中,含羧酸盐基团的单体是甲基马来酸盐、二甲基马来酸盐、苯基马来酸盐、溴马来酸盐、氯马来酸盐、二氯马来酸盐、氟马来酸盐、二氟马来酸盐或其组合。

101.在一些实施方式中,含磺酸基团的单体是乙烯基磺酸、甲基乙烯基磺酸、烯丙基乙烯基磺酸、烯丙基磺酸、甲基烯丙基磺酸、苯乙烯磺酸、2-磺基乙基甲基丙烯酸、2-甲基-2-丙烯-1-磺酸、2-丙烯酰胺基-2-甲基-1-丙烷磺酸、3-烯丙氧基-2-羟基-1-丙烷磺酸、硫酸氢烯丙酯、硫酸氢乙烯酯或其组合。

102.在一些实施方式中,含磺酸盐基团的单体是乙烯基磺酸盐、甲基乙烯基磺酸盐、烯丙基乙烯基磺酸盐、烯丙基磺酸盐、甲基烯丙基磺酸盐、苯乙烯磺酸盐、2-磺乙基甲基丙烯酸盐、2-甲基-2-丙烯-1-磺酸盐、2-丙烯酰胺基-2-甲基-1-丙烷磺酸盐、3-烯丙氧基-2-羟基-1-丙烷磺酸盐、烯丙基硫酸盐、乙烯基硫酸盐或其组合。

103.在一些实施方式中,含膦酸基团的单体是乙烯基膦酸、烯丙基膦酸、乙烯基苄基膦酸、丙烯酰胺烷基膦酸、甲基丙烯酰胺烷基膦酸、丙烯酰胺烷基二膦酸、丙烯酰膦酸、2-甲基丙烯酰氧基乙基膦酸、双(2-甲基丙烯酰氧基乙基)膦酸、乙烯2-甲基丙烯酰氧基乙基膦酸、乙基-甲基丙烯酰氧基乙基膦酸、磷酸氢烯丙酯、磷酸氢乙烯酯或其组合。

104.在一些实施方式中,含膦酸盐基团的单体是乙烯基膦酸盐、烯丙基膦酸盐、乙烯基苄基膦酸盐、丙烯酰胺烷基膦酸盐、甲基丙烯酰胺烷基膦酸盐、丙烯酰胺烷基二膦酸盐、丙烯酰膦酸盐、2-甲基丙烯酰氧基乙基膦酸盐、双(2-甲基丙烯酰氧基乙基)膦酸盐、乙烯2-甲基丙烯酰氧基乙基膦酸盐、乙基-甲基丙烯酰氧基乙基膦酸盐、烯丙基磷酸盐、乙烯基磷酸

盐或其组合。

105.在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(a)占的比例是按摩尔计约15%至约30%、约16%至约30%、约17%至约30%、约18%至约30%、约19%至约30%、约20%至约30%、约21%至约30%、约22%至约30%、约23%至约30%、约24%至约30%、约25%至约30%、约15%至约27%、约16%至约27%、约17%至约27%、约18%至约27%、约19%至约27%、约20%至约27%、约21%至约27%、约22%至约27%、约15%至约25%、约16%至约25%、约17%至约25%、约18%至约25%、约19%至约25%或约20%至约25%。

106.在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(a)占的比例是按摩尔计少于30%、少于29%、少于28%、少于27%、少于26%、少于25%、少于24%、少于23%、少于22%、少于21%或少于20%。在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(a)占的比例是按摩尔计多于15%、多于16%、多于17%、多于18%、多于19%、多于20%、多于21%、多于22%、多于23%、多于24%或多于25%。

107.在一些实施方式中,共聚物进一步包含结构单元(b),其衍生自选自由含酰胺基团的单体、含羟基基团的单体及其组合构成的群组的单体。

108.在一些实施方式中,含酰胺基团的单体是丙烯酰胺、甲基丙烯酰胺、n-甲基甲基丙烯酰胺、n-乙基甲基丙烯酰胺、n-正丙基甲基丙烯酰胺、n-异丙基甲基丙烯酰胺、异丙基丙烯酰胺、n-正丁基甲基丙烯酰胺、n-异丁基甲基丙烯酰胺、n,n-二甲基丙烯酰胺、n,n-二甲基甲基丙烯酰胺、n,n-二乙基丙烯酰胺、n,n-二乙基甲基丙烯酰胺、n-羟甲基甲基丙烯酰胺、n-(甲氧基甲基)甲基丙烯酰胺、n-(乙氧基甲基)甲基丙烯酰胺、n-(丙氧基甲基)甲基丙烯酰胺、n-(丁氧基甲基)甲基丙烯酰胺、n,n-二甲基甲基丙烯酰胺、n-(3-(二甲胺基)丙基)甲基丙烯酰胺、n-(2-(二甲胺基)乙基)甲基丙烯酰胺、n,n-(二羟甲基)甲基丙烯酰胺、双丙酮甲基丙烯酰胺、双丙酮丙烯酰胺、甲基丙烯酰基吗啉、n-羟基甲基丙烯酰胺、n-甲氧基甲基丙烯酰胺、n-甲氧基甲基甲基丙烯酰胺、n,n'-亚甲基双丙烯酰胺(mba)、n-羟甲基丙烯酰胺或其组合。

109.在一些实施方式中,含羟基基团的单体是含有羟基基团的,含有c1至c

20

的烷基基团或c5至c

20

环烷基基团的甲基丙烯酸酯。在一些实施方式中,含羟基基团的单体是丙烯酸-2-羟乙酯、甲基丙烯酸-2-羟乙酯、丙烯酸-2-羟丙酯、甲基丙烯酸-2-羟丙酯、甲基丙烯酸-2-羟丁酯、丙烯酸-3-羟丙酯、甲基丙烯酸-3-羟丙酯、甲基丙烯酸-4-羟丁酯、丙烯酸-5-羟戊酯、甲基丙烯酸-6-羟己酯、1,4-环己烷二甲醇单(甲基)丙烯酸酯、甲基丙烯酸-3-氯-2-羟丙酯、二乙二醇单(甲基)丙烯酸酯、烯丙醇或其组合。

110.在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(b)占的比例是按摩尔计约5%至约20%、约6%至约20%、约7%至约20%、约8%至约20%、约9%至约20%、约10%至约20%、约11%至约20%、约12%至约20%、约13%至约20%、约14%至约20%、约15%至约20%、约5%至约17%、约6%至约17%、约7%至约17%、约8%至约17%、约9%至约17%、约10%至约17%、约11%至约17%、约12%至约17%、约5%至约15%、约6%至约15%、约7%至约15%、约8%至约15%、约9%至约15%或约10%至约15%。

111.在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(b)占的比例是按摩尔计少于20%、少于19%、少于18%、少于17%、少于16%、少于15%、少于14%、少于13%、少于12%、少于11%或少于10%。在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(b)占的比例是按摩尔计多于5%、多于6%、多于7%、多于8%、多于9%、多于10%、多于11%、多于12%、多于13%、多于14%或多于15%。

112.在一些实施方式中,共聚物进一步包含结构单元(c),其衍生自选自由含腈基基团的单体、含酯基基团的单体、含环氧基团的单体、含氟单体及其组合构成的群组的单体。

113.在一些实施方式中,含腈基基团的单体包括α,β-烯键式不饱和腈基单体。在一些实施方式中,含腈基基团的单体是丙烯腈、α-卤代丙烯腈、α-烷基丙烯腈或其组合。在一些实施方式中,含腈基基团的单体是α-氯丙烯腈、α-溴丙烯腈、α-氟丙烯腈、甲基丙烯腈、α-乙基丙烯腈、α-异丙基丙烯腈、α-正己基丙烯腈、α-甲氧基丙烯腈、3-甲氧基丙烯腈、3-乙氧基丙烯腈、α-乙酰氧基丙烯腈、α-苯基丙烯腈、α-甲苯基丙烯腈(α-tolylacrylonitrile)、α-(甲氧基苯基)丙烯腈、α-(氯苯基)丙烯腈、α-(氰基苯基)丙烯腈、偏二氰乙烯(vinylidene cyanide)或其组合。

114.在一些实施方式中,含酯基基团的单体是c

1-c

20

烷基丙烯酸酯、c

1-c

20

烷基(甲基)丙烯酸酯、环烷基丙烯酸酯或其组合。在一些实施方式中,含酯基基团的单体是丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丙酯、丙烯酸异丙酯、丙烯酸正丁酯、丙烯酸仲丁酯、丙烯酸叔丁酯、丙烯酸戊酯、丙烯酸己酯、丙烯酸庚酯、丙烯酸辛酯、丙烯酸3,3,5-三甲基己酯、丙烯酸2-乙基己酯、丙烯酸壬酯、丙烯酸癸酯、丙烯酸月桂酯、丙烯酸正十四酯、丙烯酸十八酯、丙烯酸环己酯、丙烯酸苯酯、丙烯酸甲氧基甲酯、丙烯酸甲氧基乙酯、丙烯酸乙氧基甲酯、丙烯酸乙氧基乙酯、丙烯酸全氟辛酯、丙烯酸硬脂酸酯(stearyl acrylate)或其组合。在一些实施方式中,含酯基基团的单体是丙烯酸环己酯、甲基丙烯酸环己酯、丙烯酸异冰片酯、甲基丙烯酸异冰片酯、丙烯酸3,3,5-三甲基环己酯或其组合。在一些实施方式中,含酯基基团的单体是甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸正丙酯、甲基丙烯酸异丙酯、甲基丙烯酸正丁酯、甲基丙烯酸仲丁酯、甲基丙烯酸叔丁酯、甲基丙烯酸异丁酯、甲基丙烯酸正戊酯、甲基丙烯酸异戊酯、甲基丙烯酸己酯、甲基丙烯酸庚酯、甲基丙烯酸辛酯、甲基丙烯酸2-乙基己酯、甲基丙烯酸壬酯、甲基丙烯酸癸酯、甲基丙烯酸月桂酯、甲基丙烯酸正十四酯(n-tetradecyl methacrylate)、甲基丙烯酸硬脂酸酯、甲基丙烯酸2,2,2-三氟乙酯、甲基丙烯酸苯酯、甲基丙烯酸苄酯或其组合。

115.在一些实施方式中,含环氧基团的单体是乙烯基缩水甘油醚、烯丙基缩水甘油醚、烯丙基2,3-环氧丙基醚、丁烯基缩水甘油醚、丁二烯单环氧化物、氯丁二烯单环氧化物、3,4-环氧-1-丁烯、4,5-环氧-2-戊烯、3,4-环氧-1-乙烯基环己烷、1,2-环氧-4-乙烯基环己烷、3,4-环氧环己基乙烯、环氧-4-乙烯基环己烯、1,2-环氧-5,9-环十二碳二烯或其组合。

116.在一些实施方式中,含环氧基团的单体是3,4-环氧-1-丁烯、1,2-环氧-5-己烯、1,2-环氧-9-癸烯、丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯、巴豆酸缩水甘油酯、2,4-二甲基戊烯酸缩水甘油酯、4-己烯酸缩水甘油酯、4-庚烯酸缩水甘油酯、5-甲基-4-庚烯酸缩水甘油酯、山梨酸缩水甘油酯、亚油酸缩水甘油酯、油酸缩水甘油酯、3-丁烯酸缩水甘油酯、3-戊烯酸缩水甘油酯、4-甲基-3-戊烯酸缩水甘油酯或其组合。

117.在一些实施方式中,含氟单体是含c

1-c

20

的烷基基团的丙烯酸酯、甲基丙烯酸酯或其组合,其中该单体包含至少一个氟原子。在一些实施方式中,含氟单体是全氟烷基丙烯酸酯,例如全氟十二烷基丙烯酸酯、全氟正辛基丙烯酸酯、全氟正丁基丙烯酸酯、全氟己基乙基丙烯酸酯和全氟辛基乙基丙烯酸酯;全氟烷基甲基丙烯酸酯,例如全氟十二烷基甲基丙烯酸酯、全氟正辛基甲基丙烯酸酯、全氟正丁基甲基丙烯酸酯、全氟己基乙基甲基丙烯酸酯和全氟辛基乙基甲基丙烯酸酯;全氟氧烷基丙烯酸酯,例如全氟十二烷氧基乙基丙烯酸酯和全氟癸氧基乙基丙烯酸酯;全氟氧烷基甲基丙烯酸酯,例如全氟十二烷氧基乙基甲基丙烯酸酯和全氟癸氧基乙基甲基丙烯酸酯或其组合。在一些实施方式中,含氟单体是含有至少一个c

1-c

20

烷基基团和至少一个氟原子的羧酸盐,其中羧酸盐选自由巴豆酸盐、苹果酸盐、富马酸盐、衣康酸盐或其组合构成的群组。在一些实施方式中,含氟单体是氟乙烯、三氟乙烯、三氟氯乙烯、氟烷基乙烯基醚、全氟烷基乙烯基醚、六氟丙烯、2,3,3,3-四氟丙烯、偏二氟乙烯、四氟乙烯、2-氟丙烯酸酯或其组合。

118.在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(c)占的比例是按摩尔计约50%至约75%、约51%至约75%、约52%至约75%、约53%至约75%、约54%至约75%、约55%至约75%、约56%至约75%、约57%至约75%、约58%至约75%、约59%至约75%、约60%至约75%、约61%至约75%、约62%至约75%、约63%至约75%、约64%至约75%、约65%至约75%、约50%至约70%、约51%至约70%、约52%至约70%、约53%至约70%、约54%至约70%、约55%至约70%、约56%至约70%、约57%至约70%、约58%至约70%、约59%至约70%、约60%至约70%、约61%至约70%、约62%至约70%、约63%至约70%、约64%至约70%、约65%至约70%、约55%至约65%、约56%至约65%、约57%至约65%、约58%至约65%、约59%至约65%或约60%至约65%。

119.在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(c)占的比例是按摩尔计少于75%、少于74%、少于73%、少于72%、少于71%、少于70%、少于69%、少于68%、少于67%、少于66%、少于65%、少于64%、少于63%、少于62%、少于61%、少于60%、少于59%、少于58%、少于57%、少于56%或少于55%。在一些实施方式中,基于共聚物粘结剂中单体单元的总摩尔数,共聚物中结构单元(c)占的比例是按摩尔计多于50%、多于51%、多于52%、多于53%、多于54%、多于55%、多于56%、多于57%、多于58%、多于59%、多于60%、多于61%、多于62%、多于63%、多于64%、多于65%、多于66%、多于67%、多于68%、多于69%或多于70%。

120.在其它实施方式中,共聚物还包含衍生自烯烃的结构单元。任何含有至少一个碳-碳双键的烃都可以在无任何特别限制的情况下当烯烃使用。在一些实施方式中,烯烃包括c

2-c

20

脂族化合物、c

8-c

20

芳族化合物或含有乙烯基不饱和键的环状化合物、c

4-c

40

二烯烃及其组合。在一些实施方式中,烯烃是苯乙烯、乙烯、丙烯、异丁烯、1-丁烯、1-戊烯、1-己烯、1-庚烯、1-辛烯、1-壬烯、1-癸烯、1-十二烯、1-十四烯、1-十六烯、1-十八烯、1-二十烯、3-甲基-1-丁烯、环丁烯、3-甲基-1-戊烯、4-甲基-1-戊烯、4,6-二甲基-1-庚烯、4-乙烯基环己烯、乙烯基环己烷、降冰片烯、降冰片二烯、亚乙基降冰片烯、环戊烯、环己烯、双环戊二烯、环辛烯或其组合。在一些实施方式中,共聚物不含有衍生自烯烃的结构单元。在一些实施方式中,共聚物不含衍生自苯乙烯、乙烯、丙烯、异丁烯、1-丁烯、1-戊烯、1-己烯、1-庚烯、1-辛烯、1-壬烯、1-癸烯、1-十二烯、1-十四烯、1-十六烯、1-十八烯、1-二十烯、3-甲基-1-丁烯、

环丁烯、3-甲基-1-戊烯、4-甲基-1-戊烯、4,6-二甲基-1-庚烯、4-乙烯基环己烯、乙烯基环己烷、降冰片烯、降冰片二烯、亚乙基降冰片烯、环戊烯、环己烯、双环戊二烯或环辛烯的结构单元。

121.含有共轭二烯基团的单体属于烯烃。在一些实施方式中,含有共轭二烯基团的单体包括c

4-c

40

二烯烃;脂族共轭二烯单体,例如1,3-丁二烯、1,3-戊二烯、1,4-己二烯、1,5-己二烯、1,7-辛二烯、1,9-癸二烯、异戊二烯、月桂烯、2-甲基-1,3-丁二烯、2,3-二甲基-1,3-丁二烯、2-氯-1,3-丁二烯;取代的线性共轭戊二烯;取代的侧链共轭己二烯及其组合。在一些实施方式中,共聚物不含衍生自c

4-c

40

二烯烃;脂族共轭二烯单体,例如1,3-丁二烯、1,3-戊二烯、1,4-己二烯、1,5-己二烯、1,7-辛二烯、1,9-癸二烯、异戊二烯、月桂烯、2-甲基-1,3-丁二烯、2,3-二甲基-1,3-丁二烯、2-氯-1,3-丁二烯;取代的线性共轭戊二烯或取代的侧链共轭己二烯的结构单元。

122.在其它实施方式中,共聚物还另外包含衍生自含有芳族乙烯基基团的单体的结构单元。在一些实施方式中,含有芳族乙烯基基团的单体是苯乙烯、α-甲基苯乙烯、乙烯基甲苯、二乙烯基苯或其组合。在一些实施方式中,共聚物不含衍生自含有芳族乙烯基基团的单体的结构单元。在一些实施方式中,共聚物不含衍生自苯乙烯、α-甲基苯乙烯、乙烯基甲苯或二乙烯基苯的结构单元。

123.在一些实施方式中,金属基底可以是箔、片或膜的形式。在一些实施方式中,金属基底选自由不锈钢、钛、镍、铝、铜、铂、金、银、铬、锆、钨、钼、锡、钒、锌、镉、铁、钴、铅及其合金构成的群组。在一些实施方式中,金属基底可包含两层或多层,其中每层的物料选自由不锈钢、钛、镍、铝、铜、铂、金、银、铬、锆、钨、钼、锡、钒、锌、镉、铁、钴、铅及其合金构成的群组。在一些实施方式中,金属基底具有双层结构。在一些实施方式中,金属基底具有三层或更多层。在一些实施方式中,金属基底仅具有一层。在一些实施方式中,金属基底中每层的物料相同。在一些实施方式中,金属基底中的每一层的物料不同或部分不同。

124.在一些实施方式中,当金属基底包含多于一层时,金属基底包含一层绝缘材料。在一些实施方式中,绝缘材料是选自由聚碳酸酯、聚丙烯酸酯、聚丙烯腈、聚酯、聚酰胺、聚苯乙烯、聚氨酯、聚环氧树脂、聚(丙烯腈丁二烯苯乙烯)、聚酰亚胺、聚烯烃、聚乙烯、聚丙烯、聚苯硫醚、聚(乙烯基酯)、聚氯乙烯、聚醚、聚苯醚、纤维素聚合物及其组合构成的群组的聚合物材料。当所述金属基底包含一层绝缘材料时,涂层被涂覆到基底外部的金属层上。

125.在一些实施方式中,金属基底涂有一层含碳材料。这层含碳材料将是涂层的一部分。在一些实施方式中,金属基底未涂有一层含碳材料。

126.当将复合物浸入剥离溶液的时间不足时,剥离溶液中含有的剥离剂和水性溶剂可能没有足够的时间去动摇、干扰和破坏最初在涂层与金属基底表面之间形成的键,以使复合物能够完全剥离的程度。然而,当复合物长时间浸入剥离溶液中时,由于复合物与剥离溶液中所含剥离剂(例如碱金属硅酸盐)的接触时间延长,可能会使金属基底腐蚀。用于剥离的时间没有特别的限制,但所用的时间应足够长以使完全剥离能够发生,但应足够短以确保金属基底的腐蚀不会发生。

127.在一些实施方式中,将复合物浸入剥离溶液的时间是约1秒至约120分钟、约5秒至约120分钟、约10秒至约120分钟、约20秒至约120分钟、约30秒至约120分钟、约45秒至约120分钟、约60秒至约120分钟、约75秒至约120分钟、约90秒至约120分钟、约105秒至约120分

钟、约120秒至约120分钟、约30秒至约90分钟、约30秒至约75分钟、约30秒至约60分钟、约30秒至约45分钟、约30秒至约30分钟、约30秒至约20分钟、约30秒至约10分钟、约30秒至约5分钟、约60秒至约90分钟、约60秒至约75分钟、约60秒至约60分钟、约60秒至约45分钟、约60秒至约30分钟、约60秒至约20分钟、约60秒至约10分钟、约60秒至约5分钟、约120秒至约60分钟、约120秒至约45分钟、约120秒至约30分钟、约120秒至约20分钟、约120秒至约10分钟或约120秒至约5分钟。

128.在一些实施方式中,将复合物浸入剥离溶液的时间是少于120分钟、少于105分钟、少于90分钟、少于75分钟、少于60分钟、少于45分钟、少于30分钟、少于20分钟、少于10分钟、少于5分钟、少于1分钟、少于45秒、少于30秒、少于20秒或少于10秒。在一些实施方式中,将复合物浸入剥离溶液的时间是多于1秒、多于5秒、多于10秒、多于20秒、多于30秒、多于45秒、多于60秒、多于75秒、多于90秒、多于105秒、多于120秒、多于5分钟、多于10分钟、多于20分钟或多于30分钟。

129.剥离时的温度不应太低以致于需要很长时间才能实现完全剥离,温度也不应太高以致于造成健康和安全风险。

130.在一些实施方式中,将复合物浸入剥离溶液的温度是约51℃至约90℃、约53℃至约90℃、约55℃至约90℃、约57℃至约90℃、约59℃至约90℃、约60℃至约90℃、约61℃至约90℃、约63℃至约90℃、约65℃至约90℃、约67℃至约90℃、约69℃至约90℃、约71℃至约90℃、约73℃至约90℃、约75℃至约90℃、约51℃至约75℃、约53℃至约75℃、约55℃至约75℃、约57℃至约75℃、约59℃至约75℃、约61℃至约75℃、约63℃至约75℃、约65℃至约75℃、约51℃至约65℃、约53℃至约65℃或约55℃至约65℃。

131.在一些实施方式中,将复合物浸入剥离溶液的温度是低于90℃、低于88℃、低于86℃、低于84℃、低于82℃、低于80℃、低于78℃、低于76℃、低于74℃、低于72℃、低于70℃、低于68℃、低于66℃、低于64℃、低于62℃或低于60℃。在一些实施方式中,将复合物浸入剥离溶液的温度是高于10℃、高于51℃、高于52℃、高于54℃、高于56℃、高于58℃、高于60℃、高于62℃、高于64℃、高于66℃、高于68℃、高于70℃、高于72℃、高于74℃、高于76℃、高于78℃或高于80℃。

132.当用于浸入一定量复合物的剥离溶液的分量不足时,不会发生复合物的完全剥离。其结果的一个例子是仍然发现一大部分涂层依附或粘附在金属基底的表面上。就剥离效果而言,使用过多的剥离溶液没有特别的缺点,但是这会造成原材料的浪费,并且可能产生不必要的污染的水性溶剂废弃物,并需要进一步的处理步骤使溶剂能再次利用。因此,除了剥离溶液与复合物的比例应足以使所有复合物剥离之外,复合物与剥离溶液的比例没有特别的限制,并且考虑到成本原因,不建议使用过大的剥离剂与复合物比例。

133.在一些实施方式中,当将复合物浸入剥离溶液以实现复合物剥离时,复合物与剥离溶液的重量比为约0.01%至约50%、约0.02%至约50%、约0.05%至约50%、约0.1%至约50%、约0.2%至约50%、约0.5%至约50%、约1%至约50%、约2%至约50%、约5%至约50%、约10%至约50%、约15%至约50%、约20%至约50%、约25%至约50%、约30%至约50%、约0.01%至约25%、约0.02%至约25%、约0.05%至约25%、约0.1%至约25%、约0.2%至约25%、约0.5%至约25%、约1%至约25%、约2%至约25%、约5%至约25%、约10%至约25%、约0.1%至约15%、约0.2%至约15%、约0.5%至约15%、约1%至约15%、约

2%至约15%、约5%至约15%、约0.1%至约5%、约0.2%至约5%、约0.5%至约5%、约1%至约5%或约2%至约5%。

134.在一些实施方式中,当将复合物浸入剥离溶液中以实现复合物的剥离时,复合物与剥离溶液的重量比小于50%、小于45%、小于40%、小于35%、小于30%、小于25%、小于20%、小于15%、小于10%、小于5%、小于2%、小于1%、小于0.5%、小于0.2%、小于0.1%或小于0.05%。在一些实施方式中,当将复合物浸入剥离溶液中以实现复合物的剥离时,复合物与剥离溶液的重量比大于0.01%、大于0.02%、大于0.05%、大于0.1%、大于0.2%、大于0.5%、大于1%、大于2%、大于5%、大于10%、大于15%、大于20%、大于25%、大于30%、大于35%或大于40%。

135.剥离剂的目的是中断和破坏涂层中所含共聚物粘结剂与金属基底表面之间的离子-偶极相互作用和氢键相互作用。剥离溶液中剥离剂的浓度对于实现涂层从金属基底完全剥离至关重要。在剥离溶液中需要足够浓度的剥离剂,以有效地破坏涂层与金属基底之间的相互作用,从而使复合物剥离。相对较低浓度的剥离剂足以引致涂层内的共聚物粘结剂与金属基底表面之间的相互作用的破坏。使用低浓度剥离剂浸没复合物可降低复合物中金属基底和其它可能金属部件腐蚀的可能性及/或减少使用高浓度剥离剂而可能引起的副反应。

136.在一些实施方式中,剥离溶液中剥离剂的浓度为约17mm至约57mm、约19mm至约57mm、约20mm至约57mm、约21mm至约57mm、约23mm至约57mm、约25mm至约57mm、约27mm至约57mm、约29mm至约57mm、约31mm至约57mm、约33mm至约57mm、约35mm至约57mm、约37mm至约57mm、约17mm至约51mm、约19mm至约51mm、约20mm至约51mm、约21mm至约51mm、约23mm至约51mm、约25mm至约51mm、约27mm至约51mm、约29mm至约51mm、约31mm至约51mm、约33mm至约51mm、约35mm至约51mm、约37mm至约51mm、约39mm至约51mm、约41mm至约51mm、约19mm至约45mm、约20mm至约45mm、约21mm至约45mm、约23mm至约45mm、约25mm至约45mm、约27mm至约45mm、约29mm至约45mm、约31mm至约45mm、约33mm至约45mm、约35mm至约45mm、约19mm至约41mm、约20mm至约41mm、约21mm至约41mm、约23mm至约41mm、约25mm至约41mm、约27mm至约41mm、约29mm至约41mm、约31mm至约41mm、约21mm至约35mm、约23mm至约35mm或约25mm至约35mm。

137.在一些实施方式中,剥离溶液中剥离剂的浓度为小于57mm、小于55mm、小于53mm、小于51mm、小于49mm、小于47mm、小于45mm、小于43mm、小于41mm、小于39mm、小于37mm、小于35mm、小于33mm、小于31mm、小于29mm、小于27mm、小于25mm、小于23mm或小于21mm。在一些实施方式中,剥离溶液中剥离剂的浓度为大于17mm、大于19mm、大于20mm、大于21mm、大于23mm、大于25mm、大于27mm、大于29mm、大于31mm、大于33mm、大于35mm、大于37mm、大于39mm、大于41mm、大于43mm、大于45mm、大于47mm、大于49mm或大于51mm。

138.在一些实施方式中,涂层的表面密度为约1mg/cm2至约50mg/cm2、约2.5mg/cm2至约50mg/cm2、约5mg/cm2至约50mg/cm2、约7.5mg/cm2至约50mg/cm2、约10mg/cm2至约50mg/cm2、约12.5mg/cm2至约50mg/cm2、约15mg/cm2至约50mg/cm2、约17.5mg/cm2至约50mg/cm2、约20mg/cm2至约50mg/cm2、约25mg/cm2至约50mg/cm2、约30mg/cm2至约50mg/cm2、约1mg/cm2至约30mg/cm2、约2.5mg/cm2至约30mg/cm2、约5mg/cm2至约30mg/cm2、约7.5mg/cm2至约30mg/cm2、约10mg/cm2至约30mg/cm2、约12.5mg/cm2至约30mg/cm2、约15mg/cm2至约30mg/cm2、约

17.5mg/cm2至约30mg/cm2、约20mg/cm2至约30mg/cm2、约1mg/cm2至约20mg/cm2、约2.5mg/cm2至约20mg/cm2、约5mg/cm2至约20mg/cm2、约7.5mg/cm2至约20mg/cm2、约10mg/cm2至约20mg/cm2、约12.5mg/cm2至约20mg/cm2、约1mg/cm2至约15mg/cm2、约2.5mg/cm2至约15mg/cm2、约5mg/cm2至约15mg/cm2、约7.5mg/cm2至约15mg/cm2或约10mg/cm2至约15mg/cm2。

139.在一些实施方式中,涂层的表面密度小于50mg/cm2、小于45mg/cm2、小于35mg/cm2、小于30mg/cm2、小于25mg/cm2、小于20mg/cm2、小于17.5mg/cm2、小于15mg/cm2、小于12.5mg/cm2、小于10mg/cm2、小于7.5mg/cm2、小于5mg/cm2或小于2.5mg/cm2。在一些实施方式中,涂层的表面密度大于1mg/cm2、大于2.5mg/cm2、大于5mg/cm2、大于7.5mg/cm2、大于10mg/cm2、大于12.5mg/cm2、大于15mg/cm2、大于17.5mg/cm2、大于20mg/cm2、大于25mg/cm2、大于30mg/cm2、大于35mg/cm2或大于40mg/cm2。

140.在一些实施方式中,涂层的密度为约0.5g/cm3至约7.5g/cm3、约1g/cm3至约7.5g/cm3、约1.5g/cm3至约7.5g/cm3、约2g/cm3至约7.5g/cm3、约2.5g/cm3至约7.5g/cm3、约3g/cm3至约7.5g/cm3、约3.5g/cm3至约7.5g/cm3、约4g/cm3至约7.5g/cm3、约4.5g/cm3至约7.5g/cm3、约5g/cm3至约7.5g/cm3、约0.5g/cm3至约5g/cm3、约1g/cm3至约5g/cm3、约1.5g/cm3至约5g/cm3、约2g/cm3至约5g/cm3、约2.5g/cm3至约5g/cm3、约3g/cm3至约5g/cm3、约0.5g/cm3至约2.5g/cm3、约1g/cm3至约2.5g/cm3或约1.5g/cm3至约2.5g/cm3。

141.在一些实施方式中,涂层的密度小于7.5g/cm3、小于7g/cm3、小于6.5g/cm3、小于6g/cm3、小于5.5g/cm3、小于5g/cm3、小于4.5g/cm3、小于4g/cm3、小于3.5g/cm3、小于3g/cm3、小于2.5g/cm3、小于2g/cm3或小于1.5g/cm3。在一些实施方式中,涂层的密度大于0.5g/cm3、大于1g/cm3、大于1.5g/cm3、大于2g/cm3、大于2.5g/cm3、大于3g/cm3、大于3.5g/cm3、大于4g/cm3、大于4.5g/cm3、大于5g/cm3、大于5.5g/cm3、大于6g/cm3或大于6.5g/cm3。

142.在一些实施方式中,当将复合物浸入剥离溶液中时,可以搅拌复合物-剥离溶液混合物以实现复合物的剥离。在一些实施方式中,使用行星搅拌混合器、搅拌混合器、混合器、超音波发生器或其组合搅拌复合物-剥离溶液混合物。在其它实施方式中,当将复合物浸入剥离溶液中时,不搅拌复合物-剥离溶液混合物。

143.在一些实施方式中,搅拌复合物-剥离溶液混合物的速度是约10rpm至约3000rpm、约20rpm至约3000rpm、约50rpm至约3000rpm、约100rpm至约3000rpm、约200rpm至约3000rpm、约250rpm至约3000rpm、约300rpm至约3000rpm、约400rpm至约3000rpm、约500rpm至约3000rpm、约600rpm至约3000rpm、约750rpm至约3000rpm、约900rpm至约3000rpm、约1200rpm至约3000rpm、约1500rpm至约3000rpm、约10rpm至约1000rpm、约20rpm至约1000rpm、约50rpm至约1000rpm、约100rpm至约1000rpm、约200rpm至约1000rpm、约250rpm至约1000rpm、约300rpm至约1000rpm、约400rpm至约1000rpm、约500rpm至约1000rpm、约10rpm至约750rpm、约20rpm至约750rpm、约50rpm至约750rpm、约100rpm至约750rpm、约200rpm至约750rpm、约250rpm至约750rpm、约300rpm至约750rpm、约10rpm至约500rpm、约20rpm至约500rpm、约50rpm至约500rpm、约100rpm至约500rpm或约200rpm至约500rpm。

144.在一些实施方式中,搅拌复合物-剥离溶液混合物的速度是小于3000rpm、小于2500rpm、小于1500rpm、小于1200rpm、小于900rpm、小于750rpm、小于600rpm、小于500rpm、小于400rpm、小于300rpm或小于250rpm。在一些实施方式中,搅拌复合物-剥离溶液混合物的速度是大于10rpm、大于20rpm、大于50rpm、大于100rpm、大于200rpm、大于250rpm、大于

300rpm、大于400rpm、大于500rpm、大于600rpm或大于750rpm。

145.在一些实施方式中,搅拌复合物-剥离溶液混合物的时间是约1秒至约120分钟、约5秒至约120分钟、约10秒至约120分钟、约20秒至约120分钟、约30秒至约120分钟、约45秒至约120分钟、约60秒至约120分钟、约75秒至约120分钟、约90秒至约120分钟、约105秒至约120分钟、约120秒至约120分钟、约30秒至约90分钟、约30秒至约75分钟、约30秒至约60分钟、约30秒至约45分钟、约30秒至约30分钟、约30秒至约20分钟、约30秒至约10分钟、约30秒至约5分钟、约60秒至约90分钟、约60秒至约75分钟、约60秒至约60分钟、约60秒至约45分钟、约60秒至约30分钟、约60秒至约20分钟、约60秒至约10分钟、约60秒至约5分钟、约120秒至约60分钟、约120秒至约45分钟、约120秒至约30分钟、约120秒至约20分钟、约120秒至约10分钟或约120秒至约5分钟。

146.在一些实施方式中,搅拌复合物-剥离溶液混合物的时间是少于120分钟、少于105分钟、少于90分钟、少于75分钟、少于60分钟、少于45分钟、少于30分钟、少于20分钟、少于10分钟、少于5分钟、少于1分钟、少于45秒、少于30秒、少于20秒或少于10秒。在一些实施方式中,搅拌复合物-剥离溶液混合物的时间是多于1秒、多于5秒、多于10秒、多于20秒、多于30秒、多于45秒、多于60秒、多于75秒、多于90秒、多于105秒、多于120秒、多于5分钟、多于10分钟、多于20分钟或多于30分钟。

147.在一些实施方式中,行星搅拌混合器包含至少一个行星式桨和至少一个高速分散桨。在某些实施方式中,行星式桨的转速为约20rpm至约200rpm、约20rpm至约150rpm、约30rpm至约150rpm或约50rpm至约100rpm。在某些实施方式中,分散桨的转速为约1000rpm至约4000rpm、约1000rpm至约3500rpm、约1000rpm至约3000rpm、约1000rpm至约2000rpm、约1500rpm至约3000rpm或约1500rpm至约2500rpm。

148.在某些实施方式中,超音波发生器为超音波浴、探头型超音波发生器或超音波流动池。在一些实施方式中,超音波发生器运作时的功率密度是约10w/l至约100w/l、约20w/l至约100w/l、约30w/l至约100w/l、约40w/l至约80w/l、约40w/l至约70w/l、约40w/l至约60w/l、约40w/l至约50w/l、约50w/l至约60w/l、约20w/l至约80w/l、约20w/l至约60w/l或约20w/l至约40w/l。在某些实施方式中,超音波发生器运作时的功率密度是大于10w/l、大于20w/l、大于30w/l、大于40w/l、大于50w/l、大于60w/l、大于70w/l、大于80w/l或大于90w/l。

149.在一些实施方式中,超音波发生器运作时的功率是约100w至约1000w、约200w至约1000w、约300w至约1000w、约400w至约1000w、约500w至约1000w、约500w至约900w、约500w至约800w、约500w至约700w或约500w至约600w。在一些实施方式中,超音波发生器运作时的功率是小于1000w、小于900w、小于800w、小于700w、小于600w、小于500w、小于400w或小于300w。在一些实施方式中,超音波发生器运作时的功率大于100w、大于200w、大于300w、大于400w、大于500w、大于600w、大于700w或大于800w。

150.在一些实施方式中,将复合物浸入剥离溶液后,剥离后的复合物-剥离溶液混合物的ph值为约9至约13、约9.25至约13、约9.5至约13、约9.75至约13、约10至约13、约10.25至约13、约10.5至约13、约10.5至约12.75、约10.5至约12.5、约10.5至约12.25、约10.5至约12、约10.5至约11.75或约10.5至约11.5。

151.在一些实施方式中,将复合物浸入剥离溶液后,剥离后的复合物-剥离溶液混合物的ph值为小于13、小于12.75、小于12.5、小于12.25、小于12、小于11.75、小于11.5、小于

11.25、小于11、小于10.75、小于10.5、小于10.25、小于10、小于9.75或小于9.5。在一些实施方式中,将复合物浸入剥离溶液后,剥离后的复合物-剥离溶液混合物的ph值为大于9、大于9.25、大于9.5、大于9.75、大于10、大于10.25、大于10.5、大于10.75、大于11、大于11.25、大于11.5、大于11.75、大于12、大于12.25或大于12.5。

152.在一些实施方式中,在将复合物浸入剥离溶液之后,复合物被剥离成两层或更多层。在一些实施方式中,在将复合物浸入剥离溶液之后,复合物被剥离成涂层和金属基底层。

153.在一些实施方式中,对剥离后的复合物-剥离溶液混合物进行筛选,以将涂层和金属基底层与剥离溶液分离。在一些实施方式中,过滤、筛分、倾析或其组合可用于筛选剥离后的复合物-剥离溶液混合物。

154.图3是一个实施方式的流程图,其显示了将本文公开的复合物剥离以及提取涂层和金属基底材料的后续进一步工序的方法300中的步骤。由于本发明中的金属基底的腐蚀和溶解的倾向相当低,因此不必对提取的剥离溶液进行纯化便可以进一步重复使用。提取的剥离溶液可再次用于其它复合物的剥离。这就形成了一个闭环的回收工艺,其中材料可被重复回收和再利用并持续参与循环,这有助于创造循环经济。

155.在一些实施方式中,对回收的已剥离复合物材料可进行额外的分离及/或提取工艺,以进一步提取其中各自含有的材料。在一些实施方式中,对回收的涂层和金属基底层可进行额外的分离及/或提取工艺以进一步提取涂层和金属基底材料。

156.本发明的方法特别适用于实现电池中电极的剥离,其中电极是复合物,其中电极层和集流体分别是涂层和金属基底。

157.在一些实施方式中,电池可以是一次电池或二次电池。电池的一些非限制性实例包括碱性电池、铝空气电池、锂电池、锂空气电池、镁电池、固态电池、氧化银电池、锌空气电池、铝离子电池、铅酸电池、锂离子电池、镁离子电池、钾离子电池、钠离子电池、锂空气电池、铝空气电池、锌空气电池、钠空气电池、硅空气电池、锌离子电池以及钠硫电池。

158.在电极内,粘结剂可用于将活性材料颗粒和导电剂与集流体粘附在一起,以形成连续的导电路径。由于本文公开的共聚物粘结剂具有优异的粘合能力,因此可以使用这种共聚物粘结剂。由于在电极层组分之间以及电极层与集流体之间具有良好的粘合能力,使用这种共聚物粘结剂有助于降低集流体与电极材料之间的阻抗和介面电阻,从而提高离子和电子传输率。此外,所公开的共聚物可以通过氢键和离子-偶极相互作用容易与水发生相互作用,使得共聚物粘结剂在水中具有优异的分散性和稳定性,通过使用水基浆料,使得在形成电极层时具有良好的加工性。

159.在回收电池时,用现时的方法将电极层从集流体剥离存在缺点,如当使用煅烧法时需要高温并释放出有害物质,或当使用浸出法时需要用到有危险和有害的化学物质。

160.相反,本文公开的剥离方法可以让包含集流体和涂覆在集流体一面或两面的电极层的电极(其中电极层包含本发明公开的共聚物粘结剂),通过简单使用剥离溶液而有效地剥离,而无重大安全问题或环境影响。此外,剥离过程是非常高效的。

161.图4描述了将双面涂覆的阴极浸入剥离溶液后,实施例1中回收的阴极层和集流体,其中阴极包含共聚物粘结剂,以及其中在70℃的剥离溶液包含浓度是3g/l的偏硅酸钠和去离子水。可见阴极层与铝集流体剥离,且未观察到铝集流体变色或点蚀,表明铝集流体

没有明显的腐蚀。

162.图5描述了比较例1中回收的阴极,其中浸入剥离溶液中的双面涂覆的阴极包含聚偏二氟乙烯(pvdf)作为聚合物粘结剂。本文使用的剥离溶液在90℃,并包含浓度为3g/l的偏硅酸钠和去离子水。可见将阴极层从铝集流体上剥离是不成功的,尽管浸入提升了温度的剥离溶液中,但阴极层仍然牢固地粘附在铝集流体上。这表明使用本发明中公开的剥离剂用于实现电极的剥离不适用于包含非水性聚合物粘结剂(例如pvdf)的电极。

163.集流体是用于收集阴极活性材料的电化学反应产生的电子或提供电化学反应所需的电子。在一些实施方式中,集流体可以是箔、片或膜的形式。在一些实施方式中,集流体是金属。在一些实施方式中,集流体选自由不锈钢、钛、镍、铝、铜、铂、金、银、铬、锆、钨、钼、锡、钒、锌、镉、铁、钴、铅及其合金构成的群组。在一些实施方式中,集流体仅具有一层。在一些实施方式中,集流体具有两层结构。在一些实施方式中,集流体具有三层或更多层。在一些实施方式中,每层中的一种或多种物料可以相同,也可以不同或部分不同。

164.在一些实施方式中,当集流体包含多于一层时,集流体包含一层绝缘材料。在一些实施方式中,绝缘材料是选自由聚碳酸酯、聚丙烯酸酯、聚丙烯腈、聚酯、聚酰胺、聚苯乙烯、聚氨酯、聚环氧树脂、聚(丙烯腈丁二烯苯乙烯)、聚酰亚胺、聚烯烃、聚乙烯、聚丙烯、聚苯硫醚、聚(乙烯基酯)、聚氯乙烯、聚醚、聚苯醚、纤维素聚合物及其组合构成的群组的聚合物材料。当所述集流体包含绝缘材料层时,所述涂层被涂覆到所述集流体外侧的金属层上。

165.在一些实施方式中,集流体涂有一层碳质材料。这层碳质材料将是涂层的一部分。在一些实施方式中,集流体不涂有碳质材料层。

166.集流体的厚度会影响其在电池中所占的体积、所需电极活性材料的量,从而影响电池的容量。在一些实施方式中,集流体的厚度是约5μm至约50μm、约10μm至约50μm、约15μm至约50μm、约20μm至约50μm、约25μm至约50μm、约5μm至约30μm、约10μm至约30μm、约15μm至约30μm、约20μm至约30μm、约5μm至约20μm、约5μm至约15μm、约10μm至约30μm、约10μm至约25μm或约10μm至约20μm。

167.在一些实施方式中,集流体的厚度小于50μm、小于45μm、小于40μm、小于35μm、小于30μm、小于25μm、小于20μm、小于15μm或小于10μm。在一些实施方式中,集流体的厚度大于5μm、大于10μm、大于15μm、大于20μm、大于25μm、大于30μm、大于35μm、大于40μm或大于45μm。

168.在一些实施方式中,电极可以是阴极或阳极。在一些实施方式中,电极层进一步包含电极活性材料。

169.在一些实施方式中,所述电极活性材料是阴极活性材料,其中所述阴极活性材料选自由licoo2、linio2、lini

x

mnyo2、lico

x

niyo2、li

1 z

ni

x

mnyco

1-x-y

o2、lini

x

coyalzo2、liv2o5、litis2、limos2、limno2、licro2、limn2o4、li2mno3、lifeo2、lifepo4及其组合构成的群组,其中每个x独立地是0.1至0.9;每个y独立地是0至0.9;每个z独立地是0至0.4。在某些实施方式中,上述通式中的每个x独立地选自0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875和0.9;上述通式中的每个y独立地选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875和0.9;上述通式中的每个z独立地

选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375和0.4。在一些实施方式中,上述通式中的每个x、y和z独立地具有0.01的间隔。

170.在某些实施方式中,阴极活性材料选自由licoo2、linio2、lini

x

mnyo2、li

1 z

ni

x

mnyco

1-x-y

o2(nmc)、lini

x

coyalzo2、liv2o5、litis2、limos2、limno2、licro2、limn2o4、lifeo2、lifepo4、lico

x

niyo2及其组合构成的群组,其中每个x独立地是0.4至0.6;每个y独立地是0.2至0.4;以及每个z独立地是0至0.1。在其它实施方式中,阴极活性材料不是licoo2、linio2、liv2o5、litis2、limos2、limno2、licro2、limn2o4、lifeo2或lifepo4。在进一步的实施方式中,阴极活性材料不是lini

x

mnyo2、li

1 z

ni

x

mnyco

1-x-y

o2、lini

x

coyalzo2或lico

x

niyo2,其中每个x独立地是0.1至0.9;每个y独立地是0至0.45;以及每个z独立地是0至0.2。在某些实施方式中,阴极活性材料为li

1 x

niamnbcocal

(1-a-b-c)

o2;其中-0.2≤x≤0.2、0≤a《1、0≤b《1、0≤c《1以及a b c≤1。在一些实施方式中,阴极活性材料具有通式li

1 x

niamnbcocal

(1-a-b-c)

o2,其中0.33≤a≤0.92、0.33≤a≤0.9、0.33≤a≤0.8、0.4≤a≤0.92、0.4≤a≤0.9、0.4≤a≤0.8、0.5≤a≤0.92、0.5≤a≤0.9、0.5≤a≤0.8、0.6≤a≤0.92或0.6≤a≤0.9;0≤b≤0.5、0≤b≤0.4、0≤b≤0.3、0≤b≤0.2、0.1≤b≤0.5、0.1≤b≤0.4、0.1≤b≤0.3、0.1≤b≤0.2、0.2≤b≤0.5、0.2≤b≤0.4或0.2≤b≤0.3;0≤c≤0.5、0≤c≤0.4、0≤c≤0.3、0.1≤c≤0.5、0.1≤c≤0.4、0.1≤c≤0.3、0.1≤c≤0.2、0.2≤c≤0.5、0.2≤c≤0.4或0.2≤c≤0.3。在一些实施方式中,阴极活性材料具有通式limpo4,其中m选自由fe、co、ni、mn、al、mg、zn、ti、la、ce、sn、zr、ru、si、ge及其组合构成的群组。在一些实施方式中,阴极活性材料选自由lifepo4、licopo4、linipo4、limnpo4、limnfepo4、limn

x

fe

(1-x)

po4及其组合构成的群组;其中0《x《1。在一些实施方式中,阴极活性材料为lini

x

mnyo4;其中0.1≤x≤0.9和0≤y≤2。在某些实施方式中,阴极活性材料为xli2mno3·

(1-x)limo2,其中m选自由ni、co、mn及其组合构成的群组;以及其中0《x《1。在一些实施方式中,阴极活性材料为li

3v2

(po4)3或livpo4f。在某些实施方式中,阴极活性材料具有通式li2msio4,其中m选自由fe、co、mn、ni及其组合构成的群组。

171.在某些实施方式中,阴极活性材料掺杂有选自由co、cr、v、mo、nb、pd、f、na、fe、ni、mn、al、mg、zn、ti、la、ce、sn、zr、ru、si、ge及其组合构成的群组的掺杂剂。在一些实施方式中,掺杂剂不是co、cr、v、mo、nb、pd、f、na、fe、ni、mn、mg、zn、ti、la、ce、ru、si或ge。在某些实施方式中,掺杂剂不是al、sn或zr。

172.在一些实施方式中,阴极活性材料是lini

0.33

mn

0.33

co

0.33

o2(nmc333)、lini

0.4

mn

0.4

co

0.2

o2、lini

0.5

mn

0.3

co

0.2

o2(nmc532)、lini

0.6

mn

0.2

co

0.2

o2(nmc622)、lini

0.7

mn

0.15

co

0.15

o2、lini

0.7

mn

0.1

co

0.2

o2、lini

0.8

mn

0.1

co

0.1

o2(nmc811)、lini

0.92

mn

0.04

co

0.04

o2、lini

0.8

co

0.15

al

0.05

o2(nca)、linio2(lno)或其组合。

173.在其它实施方式中,阴极活性材料不是licoo2、linio2、limno2、limn2o4或li2mno3。在进一步的实施方式中,阴极活性材料不是lini

0.33

mn

0.33

co

0.33

o2、lini

0.4

mn

0.4

co

0.2

o2、lini

0.5

mn

0.3

co

0.2

o2、lini

0.6

mn

0.2

co

0.2

o2、lini

0.7

mn

0.15

co

0.15

o2、lini

0.7

mn

0.1

co

0.2

o2、lini

0.8

mn

0.1

co

0.1

o2、lini

0.92

mn

0.04

co

0.04

o2或lini

0.8

co

0.15

al

0.05

o2。

174.在某些实施方式中,阴极活性材料包含或其本身为具有核和壳结构的核-壳复合材料,其中所述核和壳各自独立地包含选自由li

1 x

niamnbcocal

(1-a-b-c)

o2、licoo2、linio2、limno2、limn2o4、li2mno3、licro2、li4ti5o

12

、liv2o5、litis2、limos2、licoanibo2、limnanibo2及

其组合构成的群组的锂过渡金属氧化物,其中-0.2≤x≤0.2、0≤a《1、0≤b《1、0≤c《1以及a b c≤1。在某些实施方式中,上述通式中的每个x独立地选自-0.2、-0.175、-0.15、-0.125、-0.1、-0.075、-0.05、-0.025、0、0.025、0.05、0.075、0.1、0.125、0.15、0.175和0.2;上述通式中的每个a独立地选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875、0.9、0.925、0.95和0.975;上述通式中的每个b独立地选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875、0.9、0.925、0.95和0.975;上述通式中的每个c独立地选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875、0.9、0.925、0.95和0.975。在一些实施方式中,上述通式中的每个x、a、b和c独立地具有0.01的间隔。在其它实施方式中,核及壳各自独立地包含两种或多种锂过渡金属氧化物。在一些实施方式中,核或壳中的一者仅包含一种锂过渡金属氧化物,而另一者包含两种或更多种锂过渡金属氧化物。在核和壳中的锂过渡金属氧化物可以相同或不同或部分不同。在一些实施方式中,两种或多种的锂过渡金属氧化物在核上均匀分布。在某些实施方式中,两种或多种的锂过渡金属氧化物在核上分布不均匀。在一些实施方式中,阴极活性材料不是核-壳复合材料。

175.在一些实施方式中,在核与壳中的锂过渡金属氧化物的每一者独立地掺杂有选自由co、cr、v、mo、nb、pd、f、na、fe、ni、mn、al、mg、zn、ti、la、ce、sn、zr、ru、si、ge及其组合构成的群组的掺杂剂。在某些实施方式中,核及壳各自独立地包含两种或多种的掺杂锂过渡金属氧化物。在一些实施方式中,两种或多种的掺杂锂过渡金属氧化物在核及/或壳上均匀分布。在某些实施方式中,两种或多种的掺杂锂过渡金属氧化物在核及/或壳上不均匀分布。

176.在一些实施方式中,阴极活性材料包含或其本身为核-壳复合材料,其包含含有锂过渡金属氧化物的核和包含过渡金属氧化物的壳。在某些实施方式中,锂过渡金属氧化物选自由li

1 x

niamnbcocal

(1-a-b-c)

o2、licoo2、linio2、limno2、limn2o4、li2mno3、licro2、li4ti5o

12

、liv2o5、litis2、limos2、licoanibo2、limnanibo2及其组合构成的群组;其中-0.2≤x≤0.2、0≤a《1、0≤b《1、0≤c《1和a b c≤1。在某些实施方式中,上述通式中的x独立地选自-0.2、-0.175、-0.15、-0.125、-0.1、-0.075、-0.05、-0.025、0、0.025、0.05、0.075、0.1、0.125、0.15、0.175和0.2;上述通式中的每个a独立地选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875、0.9、0.925、0.95和0.975;上述通式中的每个b独立地选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875、0.9、0.925、0.95和0.975;上述通式中的每个c独立地选自0、0.025、0.05、0.075、0.1、0.125、0.15、0.175、0.2、0.225、0.25、0.275、0.3、0.325、0.35、0.375、0.4、0.425、

0.45、0.475、0.5、0.525、0.55、0.575、0.6、0.625、0.65、0.675、0.7、0.725、0.75、0.775、0.8、0.825、0.85、0.875、0.9、0.925、0.95和0.975。在一些实施方式中,上述通式中的每个x、a、b和c独立地具有0.01的间隔。在一些实施方式中,过渡金属氧化物选自由fe2o3、mno2、al2o3、mgo、zno、tio2、la2o3、ceo2、sno2、zro2、ruo2及其组合构成的群组。在某些实施方式中,壳包含锂过渡金属氧化物和过渡金属氧化物。

177.在一些实施方式中,核的直径为约1μm至约15μm、约3μm至约15μm、约3μm至约10μm、约5μm至约10μm、约5μm至约45μm、约5μm至约35μm、约5μm至约25μm、约10μm至约45μm、约10μm至约40μm、或约10μm至约35μm、约10μm至约25μm、约15μm至约45μm、约15μm至约30μm、约15μm至约25μm、约20μm至约35μm或约20μm至约30μm。在某些实施方式中,壳的厚度为约1μm至约45μm、约1μm至约35μm、约1μm至约25μm、约1μm至约15μm、约1μm至约10μm、约1μm至约5μm、约3μm至约15μm、约3μm至约10μm、约5μm至约10μm、约10μm至约35μm、约10μm至约20μm、约15μm至约30μm、约15μm至约25μm或约20μm至约35μm。在某些实施方式中,核和壳的直径或厚度比在15:85至85:15、25:75至75:25、30:70至70:30或40:60至60:40的范围内。在某些实施方式中,核和壳的体积或重量比为95:5、90:10、80:20、70:30、60:40、50:50、40:60或30:70。

178.在一些实施方式中,电极活性材料是阳极活性材料,其中阳极活性材料选自由天然石墨颗粒、合成石墨颗粒、硬碳、软碳、中间相碳微球(mcmb)、sn颗粒、sno2、sno、li4ti5o

12

颗粒、si颗粒、si-c复合颗粒及其组合构成的群组。

179.在某些实施方式中,阳极活性材料掺杂有金属元素或非金属元素。在一些实施方式中,金属元素选自由fe、ni、mn、al、mg、zn、ti、la、ce、sn、zr、ru及其组合构成的群组。在一些实施方式中,非金属元素是b、si、ge、n、p、f、s、cl、i、se或其组合。

180.在一些实施方式中,阳极活性材料包含或其本身为具有核及壳结构的核-壳复合材料,其中核和壳各自独立地选自由天然石墨颗粒、合成石墨颗粒、硬碳、软碳、中间相碳微球(mcmb)、sn颗粒、sno2、sno、li4ti5o

12

颗粒、si颗粒、si-c复合颗粒及其组合构成的群组。

181.在某些实施方式中,核-壳复合材料包含含有碳质材料的核和涂覆在碳质材料的核上的壳。在一些实施方式中,碳质材料选自由软碳、硬碳、天然石墨颗粒、合成石墨颗粒、中间相碳微球、kish石墨、热解碳、中间相沥青、中间相沥青基碳纤维及其组合构成的群组。在某些实施方式中,壳选自由天然石墨颗粒、合成石墨颗粒、硬碳、软碳、中间相碳微球(mcmb)、sn颗粒、sno2、sno、li4ti5o

12

颗粒、si颗粒、si-c复合颗粒及其组合构成的群组。

182.在某些实施方式中,阳极活性材料没有掺杂金属元素或非金属元素。在一些实施方式中,阳极活性材料没有掺杂fe、ni、mn、al、mg、zn、ti、la、ce、sn、zr、ru、b、si、ge、n、p、f、s、cl、i或se。

183.在一些实施方式中,电极层可以另外包含其它用于增强电极性能的添加剂。在一些实施方式中,添加剂可以包括导电剂、表面活性剂、分散剂和柔韧性增强添加剂。

184.在一些实施方式中,电极层进一步包含导电剂。导电剂是用来增强电极的导电性能。任何合适的材料都可以用作导电剂。在一些实施方式中,导电剂是碳质材料。一些非限制性实例包括碳、炭黑、石墨、膨胀石墨、石墨烯、石墨烯纳米片、碳纤维、碳纳米纤维、石墨化碳片、碳管、活性炭、super p、0维ks6、一维气相生长碳纤维(vgcf)、介孔碳及其组合。

185.在一些实施方式中,电极层进一步包含锂盐。锂盐有助于增加电极层的离子导电率,从而降低电极的电阻。在一些实施方式中,锂盐选自由双(三氟甲基磺酰)亚胺锂

(litfsi)、六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、偏硼酸锂(libo2)、高氯酸锂(liclo4)、硝酸锂(lino3)、双(氟磺酰)亚胺锂(lifsi)、碘化锂(lii)、四氯铝酸锂(lialcl4)、二氟(草酸)硼酸锂(libf2c2o4)、二草酸硼酸锂(libob)、乙酸锂(liac)及其组合构成的群组。

186.在一些实施方式中,电极层进一步包含离子导电聚合物。离子导电聚合物有助于增加电极层的离子导电率,从而降低电极的电阻。在一些实施方式中,离子导电聚合物选自由聚醚、聚碳酸酯、聚丙烯酸酯、聚硅氧烷、聚磷腈、聚乙烯衍生物、环氧烷衍生物、磷酸盐聚合物、聚赖氨酸、聚酯硫化物、聚乙烯醇、聚偏二氟乙烯、含有一种或多种可解离基团的聚合物、其共聚物及其组合构成的群组。在一些实施方式中,离子导电聚合物选自由聚丙烯腈(pans)、聚碳酸乙烯酯(pecs)、聚丙烯酰胺(pams)、聚乙二醇(pegs)、聚环氧乙烯(peos)、聚甲基丙烯酸羟乙酯(p(hemas))、聚膦酸酯(pphs)、聚硅氧烷、聚酰胺(pas)、聚二内酯、聚二酯、聚磷腈(pphoss)、聚氨酯(pus)、其共聚物及其组合构成的群组。

187.在一些实施方式中,电极层进一步包含无机固态电解质。无机固态电解质可以帮助增加电极层的离子导电率,从而降低电极的电阻。在一些实施方式中,无机固态电解质选自由含有硫和磷的lps硫化物,例如li2s-p2s5;li

4-x

ge

1-x

p

x

s4(lgps,x为0.1至2);li

10

±1mp2x

12

(m=ge、si、sn、al,x=s、se);li

3.833

sn

0.833

as

0.166

s4;li4sns4;b2s

3-li2s;xli2s-(100-x)p2s5(x为70至80);li2s-sis

2-li3n;li2s-p2s

5-lii;li2s-sis

2-lii;li2s-b2s

3-lii;li

10

snp2s

12

;li6ps5x硫银锗矿(其中x为卤素);硫代-lisicon化合物,例如li

3.25

ge

0.25

p

0.75

s4;反钙钛矿类,例如li3sx(x为cl或br);锂-磷-碘-氧硫化物;锂-磷-氧硫化物;锂-锌-锗硫化物;锂-锗硫化物;llto基化合物,例如(la,li)tio3;li6la2cata6o

12

;li6la2anb2o

12

(a为ca及/或sr);li2nd3tesbo

12

;li3bo

2.5n0.5

;li9sialo8;lagp化合物(li

1 x

al

x

ge

2-x

(po4)3,其中0≤x≤1,0≤y≤1);li2o-latp化合物,例如al2o

3-tio

2-p2o5;li

1 x

al

x

ti

2-x

(po4)3(其中0≤x≤1,0≤y≤1);li

1 x

ti

2-x

al

x

siy(po4)

3-y

(其中0≤x≤1,0≤y≤1);lial

x

zr

2-x

(po4)3(其中0≤x≤1,0≤y≤1);liti

x

zr

2-x

(po4)3(其中0≤x≤1,0≤y≤1);lisicon型固态电解质;lipon化合物(li

3 y

po

4-xnx

,其中0≤x≤1,0≤y≤1);钙钛矿化合物((la,li)tio3);nasicon化合物,例如liti2(po4)3;反钙钛矿类,例如li3ox(x为cl或br);锂-铝-钛-硅-磷酸盐(latsp);锂-铝氧化物;锂-钒-锗氧化物;锂-锌-锗氧化物;锂填充石榴石,例如锂-镧-锆氧化物;锂-镧-锆-铝氧化物;锂-镧-锆-钽氧化物;li3n;锂-铝氯化物及其组合构成的群组。

188.本发明中应用的共聚物粘结剂对集流体表现出强的粘附性。共聚物粘结剂对集流体具有良好的粘附强度是重要的,因为它在电池电极的制造中促进了电极层对集流体的粘合力,防止电极分离并增强了其机械稳定性。在一些实施方式中,共聚物粘结剂与集流体之间的粘附强度为约2n/cm至约6n/cm、约2n/cm至约5.8n/cm、约2n/cm至约5.6n/cm、约2n/cm至约5.4n/cm、约2n/cm至约5.2n/cm、约2n/cm至约5n/cm、约2n/cm至约4.8n/cm、约2n/cm至约4.6n/cm、约2n/cm至约4.4n/cm、约2n/cm至约4.2n/cm、约2n/cm至约4n/cm、约2n/cm至约3.9n/cm、约2n/cm至约3.8n/cm、约2n/cm至约3.7n/cm、约2n/cm至约3.6n/cm、约2n/cm至约3.5n/cm、约2n/cm至约3.4n/cm、约2n/cm至约3.3n/cm、约2n/cm至约3.2n/cm、约2n/cm至约3.1n/cm、约2n/cm至约3n/cm、约2.1n/cm至约6n/cm、约2.2n/cm至约6n/cm、约2.3n/cm至约6n/cm、约2.4n/cm至约6n/cm、约2.5n/cm至约6n/cm、约2.6n/cm至约6n/cm、约2.7n/cm至约6n/cm、约2.8n/cm至约6n/cm、约2.9n/cm至约6n/cm、约3n/cm至约6n/cm、约3.1n/cm至约6n/cm、约3.2n/cm至约6n/cm、约3.3n/cm至约6n/cm、约3.4n/cm至约6n/cm、约3.5n/cm至约6n/

cm、约3.6n/cm至约6n/cm、约3.7n/cm至约6n/cm、约3.8n/cm至约6n/cm、约3.9n/cm至约6n/cm、约4n/cm至约6n/cm、约2.5n/cm至约5.5n/cm、约2.5n/cm至约5n/cm、约2.5n/cm至约4.5n/cm、约2.5n/cm至约4n/cm、约2.5n/cm至约3.5n/cm、约3n/cm至约5n/cm、约2.2n/cm至约4.2n/cm或约2.2n/cm至约5.2n/cm。

189.在一些实施方式中,共聚物粘结剂与集流体之间的粘附强度小于6n/cm、小于5.8n/cm、小于5.6n/cm、小于5.4n/cm、小于5.2n/cm、小于5n/cm、小于4.8n/cm、小于4.6n/cm、小于4.4n/cm、小于4.2n/cm、小于小于4n/cm、小于3.9n/cm、小于3.8n/cm、小于3.7n/cm、小于3.6n/cm、小于3.5n/cm、小于3.4n/cm、小于3.3n/cm、小于3.2n/cm、小于3.1n/cm、小于3n/cm、小于2.9n/cm、小于2.8n/cm、小于2.7n/cm、小于2.6n/cm、小于2.5n/cm、小于2.4n/cm、小于2.3n/cm或小于2.2n/cm。在一些实施方式中,共聚物粘结剂与集流体之间的粘附强度大于2n/cm、大于2.1n/cm、大于2.2n/cm、大于2.3n/cm、大于2.4n/cm、大于2.5n/cm、大于2.6n/cm、大于2.7n/cm、大于2.8n/cm、大于2.9n/cm、大于3n/cm、大于3.1n/cm、大于3.2n/cm、大于3.3n/cm、大于3.4n/cm、大于3.5n/cm、大于3.6n/cm、大于3.7n/cm、大于3.8n/cm、大于3.9n/cm、大于4n/cm、大于4.2n/cm、大于4.4n/cm、大于4.6n/cm、大于4.8n/cm、大于5n/cm、大于5.2n/cm、大于5.4n/cm、大于5.6n/cm或大于5.8n/cm。

190.另外,在本发明中应用的共聚物粘结剂可以表现出电极中电极层对集流体的强粘附性。电极层对集流体具有良好的剥离强度是重要的,因为这将极大地影响电极的机械稳定性和电池的循环性。因此,电极应具有足够的剥离强度以承受电池制造过程的严苛。

191.在一些实施方式中,集流体与电极层之间的剥离强度在约1.0n/cm至约8.0n/cm、约1.0n/cm至约6.0n/cm、约1.0n/cm至约5.0n/cm、约1.0n/cm至约4.0n/cm、约1.0n/cm至约3.0n/cm、约1.0n/cm至约2.5n/cm、约1.0n/cm至约2.0n/cm、约1.2n/cm至约3.0n/cm、约1.2n/cm至约2.5n/cm、约1.2n/cm至约2.0n/cm、约1.5n/cm至约3.0n/cm、约1.5n/cm至约2.5n/cm、约1.5n/cm至约2.0n/cm、约1.8n/cm至约3.0n/cm、约1.8n/cm至约2.5n/cm、约2.0n/cm至约6.0n/cm、约2.0n/cm至约5.0n/cm、约2.0n/cm至约3.0n/cm、约2.0n/cm至约2.5n/cm、约2.2n/cm至约3.0n/cm、约2.5n/cm至约3.0n/cm、约3.0n/cm至约8.0n/cm、约3.0n/cm至约6.0n/cm或约4.0n/cm至约6.0n/cm的范围内。

192.在一些实施方式中,集流体与电极层之间的剥离强度为1.0n/cm或更高、1.2n/cm或更高、1.5n/cm或更高、2.0n/cm或更高、2.2n/cm或更高、2.5n/cm或更高、3.0n/cm或更高、3.5n/cm或更高、4.5n/cm或更高、5.0n/cm或更高、5.5n/cm或更高、6.0n/cm或更高、6.5n/cm或更高、7.0n/cm或更高或7.5n/cm或更高。在一些实施方式中,集流体与电极层之间的剥离强度小于8.0n/cm、小于7.5n/cm、小于7.0n/cm、小于6.5n/cm、小于6.0n/cm、小于5.5n/cm、小于5.0n/cm、小于4.5n/cm、小于4.0n/cm、小于3.5n/cm、小于3.0n/cm、小于2.8n/cm、小于2.5n/cm、小于2.2n/cm、小于2.0n/cm、小于1.8n/cm或小于1.5n/cm。

193.在一些实施方式中,阴极电极层和阳极电极层的每一者的表面密度独立地为约1mg/cm2至约50mg/cm2、约2.5mg/cm2至约50mg/cm2、约5mg/cm2至约50mg/cm2、约7.5mg/cm2至约50mg/cm2、约10mg/cm2至约50mg/cm2、约12.5mg/cm2至约50mg/cm2、约15mg/cm2至约50mg/cm2、约17.5mg/cm2至约50mg/cm2、约20mg/cm2至约50mg/cm2、约25mg/cm2至约50mg/cm2、约30mg/cm2至约50mg/cm2、约1mg/cm2至约30mg/cm2、约2.5mg/cm2至约30mg/cm2、约5mg/cm2至约30mg/cm2、约7.5mg/cm2至约30mg/cm2、约10mg/cm2至约30mg/cm2、约12.5mg/cm2至约30mg/

cm2、约15mg/cm2至约30mg/cm2、约17.5mg/cm2至约30mg/cm2、约20mg/cm2至约30mg/cm2、约1mg/cm2至约20mg/cm2、约2.5mg/cm2至约20mg/cm2、约5mg/cm2至约20mg/cm2、约7.5mg/cm2至约20mg/cm2、约10mg/cm2至约20mg/cm2、约12.5mg/cm2至约20mg/cm2、约1mg/cm2至约15mg/cm2、约2.5mg/cm2至约15mg/cm2、约5mg/cm2至约15mg/cm2、约7.5mg/cm2至约15mg/cm2或约10mg/cm2至约15mg/cm2。

194.在一些实施方式中,阴极电极层和阳极电极层的每一者的表面密度独立地小于50mg/cm2、小于45mg/cm2、小于35mg/cm2、小于30mg/cm2、小于25mg/cm2、小于20mg/cm2、小于17.5mg/cm2、小于15mg/cm2、小于12.5mg/cm2、小于10mg/cm2、小于7.5mg/cm2、小于5mg/cm2或小于2.5mg/cm2。在一些实施方式中,阴极电极层和阳极电极层的每一者的表面密度独立地大于1mg/cm2、大于2.5mg/cm2、大于5mg/cm2、大于7.5mg/cm2、大于10mg/cm2、大于12.5mg/cm2、大于15mg/cm2、大于17.5mg/cm2、大于20mg/cm2、大于25mg/cm2、大于30mg/cm2、大于35mg/cm2或大于40mg/cm2。

195.在一些实施方式中,阴极电极层和阳极电极层的每一者的密度独立地为约0.5g/cm3至约7.5g/cm3、约1g/cm3至约7.5g/cm3、约1.5g/cm3至约7.5g/cm3、约2g/cm3至约7.5g/cm3、约2.5g/cm3至约7.5g/cm3、约3g/cm3至约7.5g/cm3、约3.5g/cm3至约7.5g/cm3、约4g/cm3至约7.5g/cm3、约4.5g/cm3至约7.5g/cm3、约5g/cm3至约7.5g/cm3、约0.5g/cm3至约5g/cm3、约1g/cm3至约5g/cm3、约1.5g/cm3至约5g/cm3、约2g/cm3至约5g/cm3、约2.5g/cm3至约5g/cm3、约3g/cm3至约5g/cm3、约0.5g/cm3至约2.5g/cm3、约1g/cm3至约2.5g/cm3或约1.5g/cm3至约2.5g/cm3。

196.在一些实施方式中,阴极电极层和阳极电极层的每一者的密度独立地小于7.5g/cm3、小于7g/cm3、小于6.5g/cm3、小于6g/cm3、小于5.5g/cm3、小于5g/cm3、小于4.5g/cm3、小于4g/cm3、小于3.5g/cm3、小于3g/cm3、小于2.5g/cm3、小于2g/cm3或小于1.5g/cm3。在一些实施方式中,阴极电极层和阳极电极层的每一者的密度独立地大于0.5g/cm3、大于1g/cm3、大于1.5g/cm3、大于2g/cm3、大于2.5g/cm3、大于3g/cm3、大于3.5g/cm3、大于4g/cm3、大于4.5g/cm3、大于5g/cm3、大于5.5g/cm3、大于6g/cm3或大于6.5g/cm3。

197.在一些实施方式中,首先将包含待剥离的电极的电池拆解成一个或多个电池碎片,其中所述的一个或多个电池碎片包含一个或多个电极碎片。对用于拆解电池的方法没有特别限制,除了所得电池碎片的最小尺寸应大于用于筛选剥离后的复合物-剥离溶液混合物的筛网的筛孔尺寸之外,以确保这些碎片能够被筛选。在一些实施方式中,使用破碎机、研磨机或切割机来拆解电池。在一些实施方式中,使用水刀来拆解电池。在一些实施方式中,电池在拆解之前进行低温处理,例如使用液态氮。在一些实施方式中,电池首先被放电。在一些实施方式中,电池通过浸入盐溶液中放电。在其它实施方式中,当使用水刀来拆解电池时,及/或当在拆解电池之前对电池进行低温处理时,不需要对电池进行放电。

198.在一些实施方式中,当将电池碎片浸入剥离溶液中以实现电极的剥离时,电池碎片与剥离溶液的重量比为约0.01%至约50%、约0.02%至约50%、约0.05%至约50%、约0.1%至约50%、约0.2%至约50%、约0.5%至约50%、约1%至约50%、约2%至约50%、约5%至约50%、约10%至约50%、约15%至约50%、约20%至约50%、约25%至约50%、约30%至约50%、约0.01%至约25%、约0.02%至约25%、约0.05%至约25%、约0.1%至约25%、约0.2%至约25%、约0.5%至约25%、约1%至约25%、约2%至约25%、约5%至约

25%、约10%至约25%、约0.1%至约15%、约0.2%至约15%、约0.5%至约15%、约1%至约15%、约2%至约15%、约5%至约15%、约0.1%至约5%、约0.2%至约5%、约0.5%至约5%、约1%至约5%或约2%至约5%。

199.在一些实施方式中,当将电池碎片浸入剥离溶液中以实现电极的剥离时,电池碎片与剥离溶液的重量比小于50%、小于45%、小于40%、小于35%、小于30%、小于25%、小于20%、小于15%、小于10%、小于5%、小于2%、小于1%、小于0.5%、小于0.2%、小于0.1%或小于0.05%。在一些实施方式中,当将电池碎片浸入剥离溶液中以实现电极的剥离时,电池碎片与剥离溶液的重量比大于0.01%、大于0.02%、大于0.05%、大于0.1%、大于0.2%、大于0.5%、大于1%、大于2%、大于5%、大于10%、大于15%、大于20%、大于25%、大于30%、大于35%或大于40%。

200.在其它实施方式中,在拆解之后但在剥离之前,将电极碎片与其余电池碎片分开。在一些实施方式中,在电极碎片与其余电池碎片分开之后,仅对电极碎片进行剥离。

201.在一些实施方式中,当仅将电极碎片浸入剥离溶液中以实现电极的剥离时,电极碎片与剥离溶液的重量比为约0.01%至约50%、约0.02%至约50%、约0.05%至约50%、约0.1%至约50%、约0.2%至约50%、约0.5%至约50%、约1%至约50%、约2%至约50%、约5%至约50%、约10%至约50%、约15%至约50%、约20%至约50%、约25%至约50%、约30%至约50%、约0.01%至约25%、约0.02%至约25%、约0.05%至约25%、约0.1%至约25%、约0.2%至约25%、约0.5%至约25%、约1%至约25%、约2%至约25%、约5%至约25%、约10%至约25%、约0.1%至约15%、约0.2%至约15%、约0.5%至约15%、约1%至约15%、约2%至约15%、约5%至约15%、约0.1%至约5%、约0.2%至约5%、约0.5%至约5%、约1%至约5%或约2%至约5%。

202.在一些实施方式中,当仅将电极碎片浸入剥离溶液中以实现电极的剥离时,电极碎片与剥离溶液的重量比小于50%、小于45%、小于40%、小于35%、小于30%、小于25%、小于20%、小于15%、小于10%、小于5%、小于2%、小于1%、小于0.5%、小于0.2%、小于0.1%或小于0.05%。在一些实施方式中,当仅将电极碎片浸入剥离溶液中以实现电极的剥离时,电极碎片与剥离溶液的重量比大于0.01%、大于0.02%、大于0.05%、大于0.1%、大于0.2%、大于0.5%、大于1%、大于2%、大于5%、大于10%、大于15%、大于20%、大于25%、大于30%、大于35%或大于40%。

203.利用本发明的方法对包含共聚物粘结剂的电极进行剥离的剥离成功率为大于78%,回收率极高(》98%),以及在短时间(~180s)内使电极从集流体上剥离。

204.在一些实施方式中,电极的剥离发生在电极层-集流体介面。剥离成功率是指电极层从集流体剥离的程度。成功率可以通过公式计算:在剥离反应之后,存在于剥离溶液中的电极层的重量将相当于成功剥离的电极层的重量。仍然涂覆在集流体上的电极层的重量为残留在集流体上的电极层的重量,并且可以通过手动刮去该残留的电极层,然后称量刮除部分的重量来测量的。在本发明中,电极层从集流体完全剥离的情况下,剥离成功率为100%。在电极层没有从集流体剥离或电极层从集流体部分剥离而在集流体上残留仍有可见的电极层粘附物的其它情况下,成功率将小于

100%。

205.回收率是指基于浸入剥离溶液前的电极的初始重量,成功提取的回收的电极层和集流体的重量之和所占的比例。仅当成功率大于75%时才计算回收率,因为低于此数值,则认为剥离是无效的,并且在经济上不可行,因此不值得考虑应用在工业生产中。它反映了电极中有用的金属材料的腐蚀程度及/或有用的金属材料在剥离溶液中的溶解程度。本文公开的方法达到高的回收率,表明金属电极材料(例如集流体)浸入到剥离溶液中的腐蚀或溶解的程度可以忽略不计。

206.考虑到所使用的共聚物粘结剂的组成,本发明提供了一种可用于将电极层从集流体剥离的简单方法。由于电极层和集流体的分离是电池回收中的关键步骤,因此本文公开的方法提供了满足电池回收需求的技术解决方案。本发明的方法既避免了复杂的分离工序又避免了集流体的污染,并实现了优异的材料回收(即高回收率)。

207.本发明中公开的方法在不损坏底层的集流体的情况下,大大减少了电池中的电极层从集流体上剥离所需的时间。在电极与剥离溶液之间的接触时间较短的情况下,可以避免集流体和电极活性材料以及其它由金属制成的电极材料的腐蚀。例如,当将包含铝集流体的电极浸入含碱金属硅酸盐的剥离溶液中时,较短的接触时间使得在铝集流体表面上形成的天然氧化物层达到足以防腐蚀保护的效果。

208.本发明的方法还可用于通过将包装材料浸入剥离溶液中来实现包装材料的剥离;其中所述包装材料包含金属和涂覆在所述金属的一面或两面的涂层,其中所述涂层包含共聚物粘结剂。

209.涂层可以包含金属、塑胶、纸或可能是纸板。通过用含有碱金属硅酸盐的剥离溶液处理包装材料,使金属和涂层彼此分离。本文公开的方法可用于对各种包装材料进行剥离,特别是在食品包装和饮料包装中,以实现包装中使用的每一种材料成分的回收和循环再用。

210.为了例证本发明的实施方式给出了以下的实施例,其不用来将本发明限制至所列举的具体实施方式。除非相反指明,否则所有的份数和百分比是按重量计。所有的数值是近似值。当给出数值范围时,应该理解,所声明的范围之外的实施方式仍落在本发明的范围内。在各个实施例中描述的特定细节不应该被理解成本发明的必要特征。实施例

211.通过电极型ph计(ion 2700,eutech instruments)测量剥离后的电极-剥离溶液混合物的ph值。

212.回收率是指基于电极在浸入剥离溶液中之前的初始重量,回收的电极层和集流体的重量之和所占的比例。

213.剥离成功率是指电极层从集流体剥离的程度。可以通过公式计算:因此,在剥离反应完成或终止之后,将剥离溶液中的电极层回收以获得成功剥离的电极层的重量,同时将电极上的剩余电极层材料(如有)手动刮除以获得集流体上残留的电极层的重量。

214.通过拉伸测试仪(dz-106a,来自dongguan zonhow test equipment co.ltd.,中

国)来测量干燥的粘结剂层的粘附强度。这项测试测量以180

°

角度从集流体上剥离粘结剂层所需的以牛顿为单位的平均力。集流体的平均粗糙深度(rz)是2μm。将共聚物粘结剂涂覆在集流体上并干燥,以获得厚度为10μm至12μm的粘结剂层。然后将涂覆的集流体在恒温25℃和湿度为50%至60%的环境中放置30分钟。将一条18mm宽、20mm长的胶带(3m;美国;型号810)粘附至粘结剂层的表面上。将粘结剂条夹在测试机上,然后将胶带以180

°

向后折叠,然后放置在可移动的钳口中,并在室温下以300mm/分钟的剥离速度拉扯。测得的最大剥离力作为粘附强度。重复测量3次取平均值。

215.通过拉伸测试仪(dz-106a,来自dongguan zonhow test equipment co.ltd.,中国)来测量干燥的电极层的剥离强度。这项测试测量以180

°

角度从集流体上剥离电极层所需的以牛顿为单位的平均力。集流体的平均粗糙深度(rz)是2μm。将一条18mm宽、20mm长的胶带(3m;美国;型号810)粘附至阴极电极层的表面上。将阴极条夹在测试机上,然后将胶带以180

°

向后折叠,然后放置在可移动的钳口中,并在室温下以200mm/分钟的剥离速度拉扯。测得的最大剥离力作为剥离强度。重复测量3次取平均值。实施例1软包式锂离子全电池的组装a)聚合物粘结剂的制备

216.将7.45g氢氧化钠(naoh)加入到含有380g蒸馏水的圆底烧瓶中。将混合物以80rpm搅拌30分钟以获得第一悬浮液。

217.将16.77g丙烯酸加入到第一悬浮液中。在80rpm下进一步搅拌混合物30分钟以获得第二悬浮液。

218.将7.19g丙烯酰胺溶解在10g去离子水中形成丙烯酰胺溶液。此后,将17.19g丙烯酰胺溶液加入到第二悬浮液中。将混合物进一步加热至55℃并以80rpm搅拌45分钟以获得第三悬浮液。

219.将35.95g丙烯腈加入到第三悬浮液中。在80rpm下进一步搅拌混合物10分钟以获得第四悬浮液。

220.之后,将0.015g水溶性自由基引发剂(过硫酸铵,aps;获得自中国阿拉丁工业公司)溶解于3g去离子水中,并将0.0075g还原剂(亚硫酸氢钠;获得自中国天津达茂化学试剂厂)溶解于1.5g去离子水中。将3.015g aps溶液和1.5075g亚硫酸氢钠溶液加入到第四悬浮液中。在55℃下以200rpm搅拌混合物24小时以获得第五悬浮液。

221.完全反应后,将第五悬浮液的温度降至25℃。将3.72g naoh溶解在400g去离子水中。此后,将403.72g氢氧化钠溶液滴加到第五悬浮液中以将ph调节至7.3以形成第六悬浮液。使用200μm尼龙网过滤第六悬浮液以形成粘结剂材料。粘结剂材料的固体含量为8.88wt.%。共聚物粘结剂与集流体的粘附强度为3.41n/cm。实施例1的共聚物粘结剂的组分及其各自的比例在下表1显示。b)正极的制备

222.将12g导电剂(superp;从timcal ltd,bodio,瑞士获得)和100g聚合物粘结剂(固体含量为9.00wt.%)分散在74g去离子水中同时用顶置式搅拌器(r20,ika)搅拌来制备第一混合物。添加后,将第一混合物在25℃下以1200rpm的速度进一步搅拌约30分钟。

223.此后,在25℃下,将276g nmc532(购自山东天骄新能源有限公司,中国)添加到第

一混合物中,同时用顶置式搅拌器搅拌来制备第二混合物。然后,将第二混合物在约10kpa的压力下脱气1小时。然后,将第二混合物在25℃以1200rpm的速度进一步搅拌约60分钟以形成均质化的阴极浆料。

224.使用间隙宽度为120μm的刮刀式涂布机将均质化的阴极浆料涂覆到作为集流体的厚度为16μm的铝箔的两面上。通过在85c下的电加热烘箱中干燥在铝箔上的80μm的涂覆的浆料以形成阴极电极层。干燥时间为约120分钟。然后将电极压制以将阴极电极层的厚度减小至34μm。集流体上的阴极电极层的表面密度为16.00mg/cm2。c)负极的制备

225.在去离子水中混合93wt.%的石墨(中国广东深圳btr new energy materials inc.)与作为粘结剂的1wt.%的羧甲基纤维素(cmc,bsh-12,dks co.ltd.,日本)和3wt.%的sbr(al-2001,日本nippon a&l公司)以及作为导电剂的3wt.%的炭黑以制备负极浆料。阳极浆料的固体含量为51.5wt.%。使用间隙宽度为约120μm的刮刀式涂布机将浆料涂覆在厚度为8μm的铜箔的两面上。铜箔上的涂覆浆料通过热风干燥机在约85℃下干燥120分钟以得到负极。然后将电极压制以将阳极电极层的厚度减小至60μm,并且阳极电极层的表面密度为10mg/cm2。d)软包式电池的组装

226.干燥后,通过将所得的阴极涂层和阳极涂层分别切成尺寸为5.2cm

×

8.5cm和5.4cm

×

8.7cm的矩形片,分别用于制备阴极片和阳极片。通过将阴极和阳极片交替堆叠并用厚度为25μm的多孔聚乙烯隔膜(美国,celgard,llc)隔开来制备软包式电池。电解质是体积比为1:1:1的碳酸亚乙酯(ec)、碳酸甲乙酯(emc)和碳酸二甲酯(dmc)的混合物中含lipf6(1m)的溶液。在水分和氧气含量《1ppm的高纯度氩气环境中组装电池。注入电解质后,将软包式电池真空密封,然后使用具有标准形状的冲压工具机械加压。

227.然后,将组装的软包式电池在3.0v和4.2v之间以1c的恒定电流倍率进行重复的充电和放电循环,以模拟真实使用模式。实际电池容量约为5ah。800次循环后,标称容量降至其初始额定容量的80%以下。电池的回收a)软包式电池的放电和拆卸

228.通过将废旧的锂离子电池(0.5kg)浸泡在6%nacl溶液中12小时来完全放电。放电后,将锂离子电池进行机械拆解以回收电极。将电极切成平均长度为约2cm至约4cm的小片。b)剥离溶液的制备

229.将3.0g无水偏硅酸钠(sigma-aldrich,美国)添加到1000g去离子水中以形成浓度为3g/l的剥离溶液。c)将阴极浸入剥离溶液中

230.将5.07g阴极放入装有1000g加热至70℃的剥离溶液的容器中。阴极层从铝箔分离。一旦观察到阴极层已经剥离,就把包含偏硅酸钠和去离子水的剥离溶液通过穿过筛孔宽度为4mm的筛网而将其除去,以回收阴极层和铝箔。剥离溶液可以进一步重新使用于剥离电极。在大气压下,将回收的阴极层和铝箔在80℃的烘箱中干燥5小时,回收率为98.12%。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。实施例2-4的软包式锂离子全电池的组装

231.通过实施例1中描述的方法制备软包式锂离子电池。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。实施例2的电池的回收a)软包式电池的放电和拆卸

232.通过实施例1中描述的相同方法对废旧的锂离子电池进行放电和拆卸。b)剥离溶液的制备

233.将5.0g无水偏硅酸钠(sigma-aldrich,美国)添加到1000g去离子水中以形成浓度为5g/l的剥离溶液。c)将阴极浸入剥离溶液中

234.通过实施例1中描述的方法浸没和剥离阴极,不同之处在于使用了上述剥离溶液。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。实施例3的电池的回收

235.使用与实施例1相同的方式回收电池,不同之处在于,将剥离溶液加热至60c。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。实施例4的电池的回收

236.使用与实施例1相同的方式回收电池,不同之处在于,将剥离溶液加热至90c。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。实施例5的聚合物粘结剂的制备

237.将8.26g氢氧化钠(naoh)添加到含有380g蒸馏水的圆底烧瓶中。将混合物以80rpm搅拌30分钟以获得第一悬浮液。

238.将18.22g丙烯酸添加到第一悬浮液中。将混合物在80rpm下进一步搅拌30分钟以获得第二悬浮液。

239.将5.75g丙烯酰胺溶解在10g去离子水中形成丙烯酰胺溶液。此后,将15.75g丙烯酰胺溶液添加到第二悬浮液中。将混合物进一步加热至55℃并以80rpm搅拌45分钟以获得第三悬浮液。

240.将35.96g丙烯腈添加到第三悬浮液中。将混合物在80rpm下进一步搅拌10分钟以获得第四悬浮液。

241.此外,将0.015g水溶性自由基引发剂(过硫酸铵,aps;购自中国阿拉丁工业公司)溶解于3g去离子水中,并将0.0075g还原剂(亚硫酸氢钠;购自中国天津达茂化学试剂厂)溶解于1.5g去离子水中。将3.015g aps溶液和1.5075g亚硫酸氢钠溶液添加到第四悬浮液中。将混合物在55c下以200rpm搅拌24小时以获得第五悬浮液。

242.完全反应后,将第五悬浮液的温度降低至25℃。将3.72g naoh溶解于400g去离子水中。此后,将403.72g氢氧化钠溶液滴加到第五悬浮液中,以将ph调节至7.3以形成第六悬浮液。使用200μm尼龙网过滤第六悬浮液以形成粘结剂材料。实施例5的共聚物粘结剂的组分及其各自的比例在下表1中显示。实施例6的聚合物粘结剂的制备

243.将5.42g氢氧化钠(naoh)添加到含有380g蒸馏水的圆底烧瓶中。将混合物以80rpm搅拌30分钟以获得第一悬浮液。

244.将13.12g丙烯酸添加到第一悬浮液中。将混合物在80rpm下进一步搅拌30分钟以

获得第二悬浮液。

245.将12.94g丙烯酰胺溶解在10g去离子水中形成丙烯酰胺溶液。此后,将22.94g丙烯酰胺溶液添加到第二悬浮液中。将混合物进一步加热至55℃并以80rpm搅拌45分钟以获得第三悬浮液。

246.将34.35g丙烯腈添加到第三悬浮液中。将混合物在80rpm下进一步搅拌10分钟以获得第四悬浮液。

247.此外,将0.015g水溶性自由基引发剂(过硫酸铵,aps;购自中国阿拉丁工业公司)溶解于3g去离子水中,并将0.0075g还原剂(亚硫酸氢钠;购自中国天津达茂化学试剂厂)溶解于1.5g去离子水中。将3.015g aps溶液和1.5075g亚硫酸氢钠溶液添加到第四悬浮液中。将混合物在55℃下以200rpm搅拌24小时以获得第五悬浮液。

248.完全反应后,将第五悬浮液的温度降低至25℃。将3.72g naoh溶解于400g去离子水中。此后,将403.72g氢氧化钠溶液滴加到第五悬浮液中,以将ph调节至7.3以形成第六悬浮液。使用200μm尼龙网过滤第六悬浮液以形成粘结剂材料。实施例6的共聚物粘结剂的组分及其各自的比例在下表1中显示。实施例7的聚合物粘结剂的制备

249.将9.07g氢氧化钠(naoh)添加到含有380g蒸馏水的圆底烧瓶中。将混合物以80rpm搅拌30分钟以获得第一悬浮液。

250.将19.68g丙烯酸添加到第一悬浮液中。将混合物在80rpm下进一步搅拌30分钟以获得第二悬浮液。

251.将12.94g丙烯酰胺溶解在10g去离子水中形成丙烯酰胺溶液。此后,将22.94g丙烯酰胺溶液添加到第二悬浮液中。将混合物进一步加热至55℃并以80rpm搅拌45分钟以获得第三悬浮液。

252.将29.52g丙烯腈添加到第三悬浮液中。将混合物在80rpm下进一步搅拌10分钟以获得第四悬浮液。

253.此外,将0.015g水溶性自由基引发剂(过硫酸铵,aps;购自中国阿拉丁工业公司)溶解于3g去离子水中,并将0.0075g还原剂(亚硫酸氢钠;购自中国天津达茂化学试剂厂)溶解于1.5g去离子水中。将3.015g aps溶液和1.5075g亚硫酸氢钠溶液添加到第四悬浮液中。将混合物在55℃下以200rpm搅拌24小时以获得第五悬浮液。

254.完全反应后,将第五悬浮液的温度降低至25℃。将3.72g naoh溶解于400g去离子水中。此后,将403.72g氢氧化钠溶液滴加到第五悬浮液中,以将ph调节至7.3以形成第六悬浮液。使用200μm尼龙网过滤第六悬浮液以形成粘结剂材料。实施例7的共聚物粘结剂的组分及其各自的比例在下表1中显示。实施例8的聚合物粘结剂的制备

255.将6.23g氢氧化钠(naoh)添加到含有380g蒸馏水的圆底烧瓶中。将混合物以80rpm搅拌30分钟以获得第一悬浮液。

256.将14.58g丙烯酸添加到第一悬浮液中。将混合物在80rpm下进一步搅拌30分钟以获得第二悬浮液。

257.将5.75g丙烯酰胺溶解在10g去离子水中形成丙烯酰胺溶液。此后,将15.75g丙烯酰胺溶液添加到第二悬浮液中。将混合物进一步加热至55℃并以80rpm搅拌45分钟以获得

第三悬浮液。

258.将38.64g丙烯腈添加到第三悬浮液中。将混合物在80rpm下进一步搅拌10分钟以获得第四悬浮液。

259.此外,将0.015g水溶性自由基引发剂(过硫酸铵,aps;购自中国阿拉丁工业公司)溶解于3g去离子水中,并将0.0075g还原剂(亚硫酸氢钠;购自中国天津达茂化学试剂厂)溶解于1.5g去离子水中。将3.015g aps溶液和1.5075g亚硫酸氢钠溶液添加到第四悬浮液中。将混合物在55c下以200rpm搅拌24小时以获得第五悬浮液。

260.完全反应后,将第五悬浮液的温度降低至25c。将3.72g naoh溶解于400g去离子水中。此后,将403.72g氢氧化钠溶液滴加到第五悬浮液中,以将ph调节至7.3以形成第六悬浮液。使用200μm尼龙网过滤第六悬浮液以形成粘结剂材料。实施例8的共聚物粘结剂的组分及其各自的比例在下表1中显示。实施例5-8的软包式锂离子全电池的组装a)正极的制备

261.通过实施例1中描述的方法制备正极,不同之处在于,各自使用实施例5-8制备的粘结剂材料来分别制备实施例5-8的阴极。b)负极的制备

262.通过实施例1中描述的方法制备负极。c)软包式电池的组装

263.通过实施例1中描述的方法制备软包式锂离子电池。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。实施例5-8的电池的回收

264.使用与实施例1相同的方式回收电池。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。实施例9的软包式锂离子全电池的组装

265.通过实施例1中描述的方法制备软包式锂离子电池。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。实施例9的电池的回收a)软包式电池的放电和拆卸

266.通过实施例1中描述的相同方法对废旧的锂离子电池进行放电和拆卸。b)剥离溶液的制备

267.将3.0g无水偏硅酸钾(sigma-aldrich,美国)添加到1000g去离子水中以形成浓度为3g/l的剥离溶液。c)将阴极浸入剥离溶液中

268.通过实施例1中描述的方法浸没和剥离阴极,不同之处在于,使用了上述剥离溶液。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。实施例10的软包式锂离子全电池的组装

269.通过实施例1中描述的方法制备软包式锂离子电池,不同之处在于,用相同重量的lco代替276g nmc532。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。实施例11的软包式锂离子全电池的组装

270.通过实施例1中描述的方法制备软包式锂离子电池,不同之处在于,用相同重量的lfp(tianjin sitelan energy technology co.ltd.,中国)代替276g nmc532。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。实施例12的软包式锂离子全电池的组装

271.通过实施例1中描述的方法制备软包式锂离子电池,不同之处在于,在制备聚合物粘结剂时,在制备第二悬浮液时用23.30g 2-乙基丙烯酸代替16.77g丙烯酸。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。实施例13的软包式锂离子全电池的组装

272.通过实施例1中描述的方法制备软包式锂离子电池,不同之处在于,在制备聚合物粘结剂时,在制备第二悬浮液时用25.16g乙烯基磺酸代替16.77g丙烯酸。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。实施例10-13的电池的回收

273.使用与实施例1相同的方式回收电池。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例1的软包式锂离子全电池的组装a)正极的制备

274.在500ml圆底烧瓶中,将作为聚合物粘结剂的10g聚偏二氟乙烯pvdf(5130,购自比利时索尔维公司)分散于250g nmp(≥99%,sigma-aldrich,美国),同时用顶置式搅拌器以500rpm搅拌约3小时,来制备第一悬浮液。

275.此后,将15g superp添加到第一悬浮液中并以1200rpm搅拌30分钟以获得第二悬浮液。

276.在25c下将225g nmc532分散到第二悬浮液中,同时用顶置式搅拌器搅拌,来制备第三悬浮液。然后,将第三悬浮液在约10kpa的压力下脱气1小时。在25c下将第三悬浮液以1200rpm的速度进一步搅拌约90分钟以形成均质化的阴极浆料。

277.使用间隙宽度为120μm的刮刀涂布机将均质化的阴极浆料涂覆到厚度为16μm的作为集流体的铝箔两面上。通过电加热烘箱在85c下干燥铝箔上80μm的涂覆浆料以形成阴极电极层。干燥时间为约120分钟。然后对电极进行压制,使阴极电极层的厚度减小到34μm。b)负极的制备

278.使用与实施例4相同的方式制备负极。c)软包式电池的组装

279.使用与实施例4相同的方式组装软包式电池。然后将组装的软包式电池用与实施例4相同的方式进行重复循环。比较例1的电池的回收

280.使用与实施例4相同的方式回收电池,不同之处在于,如果剥离不完全,反应在二十五分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例2-7的软包式锂离子全电池的组装

281.通过实施例1中描述的方法制备软包式锂离子电池。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。比较例2的电池的回收

282.使用与实施例1相同的方式回收电池,不同之处在于,在制备剥离溶液时,没有添加剥离剂,只添加了1000g去离子水。如果剥离不完全,反应在二十五分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例3的电池的回收a)软包式电池的放电和拆卸

283.通过实施例1中描述的相同方法对废旧的锂离子电池进行放电和拆卸。b)剥离溶液的制备

284.将2.0g无水偏硅酸钠(sigma-aldrich,美国)添加到1000g去离子水中以形成浓度为2g/l的剥离溶液。c)将阴极浸入剥离溶液中

285.通过实施例1中描述的方法浸没和剥离阴极,不同之处在于使用了上述剥离溶液。如果剥离不完全,反应在三分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例4的电池的回收a)软包式电池的放电和拆卸

286.通过实施例1中描述的相同方法对废旧的锂离子电池进行放电和拆卸。b)剥离溶液的制备

287.将7.0g无水偏硅酸钠(sigma-aldrich,美国)添加到1000g去离子水中以形成浓度为7g/l的剥离溶液。c)将阴极浸入剥离溶液中

288.通过实施例1中描述的方法浸没和剥离阴极,不同之处在于使用了上述剥离溶液。如果剥离不完全,反应在三分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例5的电池的回收a)软包式电池的放电和拆卸

289.通过实施例1中描述的相同方法对废旧的锂离子电池进行放电和拆卸。b)剥离溶液的制备

290.将11.0g无水偏硅酸钠(sigma-aldrich,美国)添加到1000g去离子水中以形成浓度为11g/l的剥离溶液。c)将阴极浸入剥离溶液中

291.通过实施例1中描述的方法浸没和剥离阴极,不同之处在于使用了上述剥离溶液。如果剥离不完全,反应在三分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例6的电池的回收

292.使用与实施例1相同的方式回收电池,不同之处在于,将剥离溶液加热至25℃。如果剥离不完全,反应在三分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例7的电池的回收

293.使用与实施例1相同的方式回收电池,不同之处在于,将剥离溶液加热至50℃。如

果剥离不完全,反应在三分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例8的软包式锂离子全电池的组装

294.通过实施例1中描述的方法制备软包式锂离子电池,不同之处在于,在制备聚合物粘结剂时,在制备第一悬浮液时添加9.47g氢氧化钠,在制备第二悬浮液时添加20.41g丙烯酸,在制备第三悬浮液时没有添加丙烯酰胺,以及在制备第四悬浮液时添加38.64g丙烯腈。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。比较例9的软包式锂离子全电池的组装

295.通过实施例1中描述的方法制备软包式锂离子电池,不同之处在于,在制备聚合物粘结剂时,在制备第一悬浮液时添加2.19g氢氧化钠,在制备第二悬浮液时添加7.29g丙烯酸,在制备第三悬浮液时添加12.94g丙烯酰胺,以及在制备第四悬浮液时添加38.64g丙烯腈。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。比较例8-9的电池的回收

296.使用与实施例1相同的方式回收电池,不同之处在于,如果剥离不完全,反应在三分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。比较例10的软包式锂离子全电池的组装

297.通过实施例1中描述的方法制备软包式锂离子电池。然后将组装的软包式电池用与实施例1相同的方式进行重复循环。比较例10的电池的回收a)软包式电池的放电和拆卸

298.通过实施例1中描述的相同方法对废旧的锂离子电池进行放电和拆卸。b)剥离溶液的制备

299.将2.0g无水乙酸钠(sigma-aldrich,美国)添加到1000g去离子水中以形成浓度为2g/l的剥离溶液。c)将阴极浸入剥离溶液中

300.通过实施例1中描述的方法浸没和剥离阴极,不同之处在于使用了上述剥离溶液。如果剥离不完全,反应在二十五分钟后终止。测量剥离后的阴极材料的剥离成功率和回收率,并在下表1中显示。

301.尽管结合有限数量的实施方式已经描述了本发明,然而一个实施方式的特定特征不应该限定本发明的其它实施方式。在一些实施方式中,所述方法可包括多个本文没有提

及的步骤。在其它实施方式中,所述方法不包括或者基本上不含有本文没有列举的任何步骤。存在基于所描述的实施方式的变型和变化。所附的权利要求书意在涵盖落在本发明的范围内的所有这些变化和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。